影响片剂硬度解决方案

浅谈影响中药片剂硬度的因素及解决方法

・

中医 中药 ・

浅谈 影响 中药片剂硬度 的因素及解 决方法

赵克 ,吴强 东,佐拉 ・ 沙肯迪克

( 昌吉州中医医院 , 新疆 昌吉 8 3 1 1 0 0 )

摘要 :影响 中药片剂硬度 的 因素 ,指 出降低 中药片剂硬度 的原 因,并提 出解决方法。 关键词 :中药片剂 ;片剂硬度 ;中药颗粒 中图分类号 :1 1 2 5 文献标识码 :B DO I :1 0 . 3 9 6 9 / j . i s s n . 1 6 7 1 — 3 1 4 1 . 2 0 1 4 . 2 8 . 2 4 8

的具体 性质 而定 ,一般 应将 颗粒 水分 控制 在 4 . 5 %一 6 . 5 %之

间。

2 . 3 润滑剂、粘合剂的品种影响片剂的硬 度

湿 润剂 、粘合剂 的选择应 药粉 的性质 而定 ,如全药 粉末 压 片 ,需加 粘性强 的单糖 浆或饴糖 、糊精 做粘合剂 。如 果是 浸 膏粉压 片 ,而浸膏粉 中含 树脂 、 树胶 、 粘液 质的成分 较多 , 必 须选 用 浓度 ( 8 5 %以上 ) 的 乙醇作 湿 润剂 和粘 合剂 。 当湿 润 剂 、粘 合 剂 的用 量 太少 时 ,则 所 制 的颗 粒 其 细 粉 1 0 0目 以 内的超 过全 部 颗粒 细 粉 的 2 0 %以上 ,则会 产 生松 片 。 当 粘 合 剂 、湿 润剂 的用量 太 大 ,且 制 粒 时搅 拌 时 间太 长 ,就 会 给 制粒 带 来 困难 ,制 成 的 颗粒 很 硬结 ,减少 了颗粒 的接 触 面 积 ,失 去 了颗 粒 的粘 接 性 ,压 片 时不 易成 型。若 压 片 用 的 颗粒 流 动性 差 ,填 充 到 冲模 孔 中 的数 量不 足 也会 引起 片剂 的硬 度 不够 ,此时 应 根据 实 际情 况 联 合使 用 几种 润 滑 剂 ,这 样 不仅 能 改 善颗 粒 的流 动性 、润 滑 性 ,而 且 能改 善 片剂 的外 观 。

片剂生产过程中常见问题和处理方法

片剂生产过程中常见问题和处理方法片剂可定义为用压制或模制的方法制成的含药物的固体制剂,可用稀释剂,也可不用。

从19世纪后期开始片剂已经广泛使用并一直深受欢迎,到19世纪末随着压片设备的出现和不断改进,片剂的生产和应用得到了迅速的发展。

近十几年来,片剂生产技术与机械设备方面也有较大的发展,如沸腾制粒、全粉末直接压片、半薄膜包衣、新辅料、新工艺等。

总之,目前片剂已成为品种多、产量大、用途广,使用和贮运方便,质量稳定的剂型之一,片剂在中国以及其他许多国家的药典所收载的制剂总量中,均占1/3以上,可见应用之广。

1.片剂的特点与分类1.1片剂的特点1.1.1片剂的优点(1)一般情况下片剂的溶出速率及生物利用度较丸剂好;(2)剂量准确,片剂内药物含量差异较小(3)质量稳定,片剂为干燥固体,且某些易氧化变质及潮解的药物可借包衣加以保护,所以光线、空气、水分等对其影响较小;(4)携带、运输、服用较为方便;(5)可实现机械化生产,产量大,成本低,卫生标准也容易达到。

1.1.2片剂的缺点(1)片剂中药物的溶出速率较散剂及胶囊剂慢,其生物利用度稍差些;(2)儿童和昏迷病人不易吞服;(3)含挥发性成分的片剂贮存较久时含量下降。

1.2片剂的分类片剂的分类按给药途径,结合制备与作用分类如下:1.2.1内服片其是应用最广泛的一种,在胃肠道内崩解吸收而发挥疗效。

(1)压制片(素片):指药物与赋形剂混合后,经加工压制而成的片剂,一般不包衣的片剂多属此类,应用最广。

如安胃片、参茸片等。

(2)包衣片:指压制片(常称为片芯)外面包有衣膜的片剂,按照包衣物料或作用的不同,可分为糖衣片、薄膜衣片、肠溶衣片等。

如牛黄解毒片、银黄片、盐酸黄连素片、呋喃妥因片等。

(3)长效片:指含有延缓崩解物料的药片,能使药物缓慢释放而延长作用。

如长效氨茶碱片等。

(4)嚼用片:指在口内嚼碎后下咽的压制片,多用于治疗胃部疾患。

如氢氧化铝凝胶片、酵母片等。

1.2.2口含片其指含于口腔内缓缓溶解的压制片,能对口腔及咽喉等局部产生较久的药效,用于局部的消炎、消毒等。

影响中药片剂硬度的因素及解决方法探讨

医药卫生Medicine and Hygiene/Apr.2016,Vol.2,No.8中医中药•中西医结合中医中药·中西医结合王 曼 王 宁药都制药集团股份有限公司,河北 保定 071200摘要:中药片剂硬度的不合理与诸多因素相关,通常情况下均与药物本身因素、辅料、粘合剂以及湿润剂、原药粉以及浸膏粉等因素相关,而想要制作出合格的中药片剂,需要考虑多方面的因素。

因此本次对影响中药片剂硬度的因素及解决方法进行探讨,为制粒提供重要依据,确保合理性。

关键词:中药片剂;硬度;解决方案中图分类号:R283 文献标识码:A 文章编号:1671-5675(2016)08-0204-01本次主要针对影响中药片剂硬度的因素及解决方法进行探讨,首先从中药片剂的硬度与其药物当中的所含成分具有关系进行阐述,其次围绕中药片剂的硬度与制粒有关的因素进行讨论,并分为几小点详细论述,其具体报告如下。

1 中药片剂的硬度与其药物当中的所含成分具有关系由于中药与西药的成份不同,中药的成份相对而言较为复杂,其中除了包含有效成份之外,同时还有淀粉、糖类、纤维素等多种合成物。

如果对上述这些成分进行有效且得当的处理,那么则能够具有赋形剂的效果,但是倘若无法对中药当中的成份以及性质进行详细的分析,全部将之磨成粉末,再采用粘合剂进行固定,那么则会为压片带来不同程度难度[1]。

通常情况下存在下面几种情况:首先,中药细粉当中具有较多的纤维素,加之其自身特点会使得药粉存在弹性,因此在进行压片的时候会存在困难,从而出现松片的情况,例如中药当中的升麻、柴胡均为如此。

而为了能够有效压片,那么在为其进行提取或者浓缩的时候,需要浸膏之后,再加入药材细粉当中;其次,制剂当中的药材细粉不含纤维全部提取成浸膏,将浸膏干燥之后,再将其进行粉碎成为浸膏粉,然后对其进行制粒,在对其进行压片的时候,可能会出现较大的粘性,因而导致粘冲的情况。

并且,如果片剂的硬度过大,那么其崩解度也不合格,例如中药当中的黄连上清片就是如此,而为了解决这一问题,应当将药物当中的部分纤维性较强的药物,将其打磨成细粉之后,再将其混入浸膏当中制阮才、压片等,唯有如此才合格,且效果良好。

片剂产生松片,裂片,粘冲与吊冲,片重差异超限的原因及解决办法

片剂产生松片,裂片,粘冲与吊冲,片重差异超限的原因及解决办法在药品生产的一线,常常会遇到各种各样的问题,而就是这些细节,往往能影响产品的质量水准。

本文从实际经验出发,对于片剂生产中出现的“病症”给予诊断分析,并给出了详细“处方”。

希望能给一线生产人员提供一定的帮助。

一,松片:即片挤压成后,硬度不够,表面有嘛空,用手轻压即碎裂。

1,药物粉碎细度不够,纤维性或富含弹性药物或油类成分含量较多而混合不均匀。

可将药物粉碎过100目筛,选用黏性较强的粘合剂,适当增加压片机压力,增加油类药物吸收剂充分混匀等方法加以克服。

2,粘合剂或润湿剂用量不足或选择不当,使颗粒质地疏松或颗粒粗细分布不均,粗粒与细粒分层。

可选用适当粘合剂或增加用量,改进制粒工艺,多搅拌软材,混匀颗粒等方法加以克服。

3,颗粒含水量太少,过分干燥的颗粒具有较大的弹性,含有结晶水的药物在克里干燥的过程中容易失去较多的结晶水,使颗粒松脆,容易裂片。

故在制粒时,按不同品种应控制颗粒的含水量。

如制成的颗粒太干时,可喷入适量稀乙醇(50%-60%),混匀后压片。

4,药物本身性质。

密度大压出的片剂虽有一定的硬度,但经不起碰撞和震摇。

入次硝酸铋片,苏打片等往往易产生松片现象;密度小,流动性差,可压性差,重新制粒。

5,颗粒的流动性差,填入膜孔的颗粒不均匀。

6,有较大块或颗粒,碎片堵塞刮料器及下料口,影响填充量。

7,压片机的因素。

压力过小,多冲压片机冲头长短不齐,车速过快或加料斗中颗粒时多时少。

可调节压力,检查冲模是否配套完整,调整车速,勤加颗粒使料斗内保持一定的存量等方法克服。

二,裂片:即片剂受到震动或经放置时,从腰间裂开的称腰裂:顶部裂开的称顶裂1,药物本身弹性较强,纤维性药物或因油类成分见多。

可加入糖粉以减少纤维弹性,加强粘合作用或增加油类药物的吸收剂,充分混匀后压片。

2,粘合剂或润湿剂不当或用量不够,颗粒在压片时黏着力差。

3,颗粒太干,含结晶水药物失去过多造成裂片,解决办法同松片。

影响中药片剂硬度的因素及解决方法

这就给 中药片剂的压片工作带来较大的难度, 使其无法满足技术指标 的相 关要求 , 而 出现 松 片 的 现 象 。因 此 , 要 想 用 对 其 进 行 压 片 处 理 的过 程 中 , 人 们既要对药物的成分进பைடு நூலகம்分析 ,在将一些挥发性成分加入在药粉 当中, 让 中药 的 性 质 发 生 一 定 的 改 变 另一方面则是在药粉压片处理的过程中, 为 了使得其压片 效果得 到进 步的保 障, 人们就要将 细粉中具有含 量的药材全部提 取成为浸 膏, 而这 些浸 膏中含有许多树脂 、 糖类 以及蛋 白质等方面 的物 质, 而这些物 质的粘 性 都比较强, 这就使得人 们在对 中药进 行压片处理 的过程 中, 容 易出现粘

中药片剂的硬度和 中药 中含有 的化学成 分的相关因素 众所 周知 , 中药 的成 分和西药 的成分有着显著 的不同 , 中药 中所含有 的成分都十分的复杂, 而且其 中还存在着许 多无效 的成 分, 比如树脂、 纤维

一

、

素等物质。 这就使得人们在对中药进行 片剂处理 的过程 中还存在着较大的 难度。因此, 我们保障中药片剂的性质就要对 中药中所 含有的化学成分进 行相应的分析。 然而 , 在当前我国多数中药制药企业 中, 来对 中药 片剂进行 处理的过程 中,都没有严格按 照相关的要求对 药物的性质进 行具体 的分 析, 而是采用粘合 剂将中药细粉进 行压片处理 , 这就使得 中药 片剂的硬度 存在着一定的问题, 其中比较突出的情况 主要表现在 以下两个方面 : 方面是 由于中药中含有大量的纤维素, 这就使得 中药 自身 的特 点就 具有弹性 , 这就使得中药在压片处理的过程 中, 其药粉存在着一定 的弹性 ,

科 学 进步

影响 中药片剂硬度的因素及解决方法

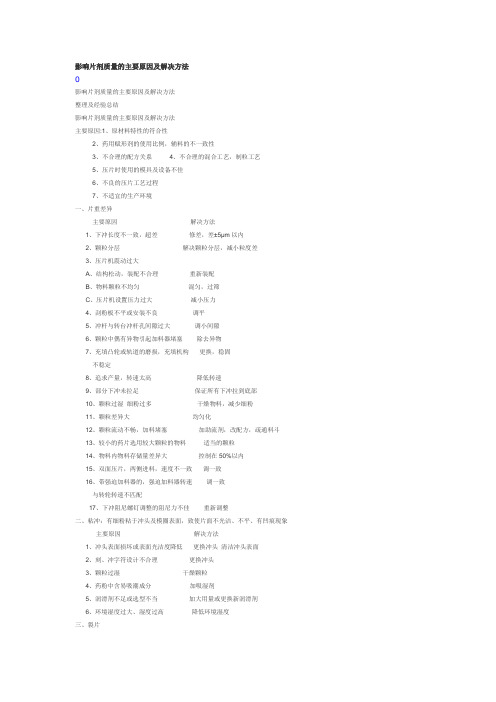

影响片剂质量的主要原因及解决方法

影响片剂质量的主要原因及解决方法影响片剂质量的主要原因及解决方法整理及经验总结影响片剂质量的主要原因及解决方法主要原因:1、原材料特性的符合性2、药用赋形剂的使用比例,辅料的不一致性3、不合理的配方关系4、不合理的混合工艺,制粒工艺5、压片时使用的模具及设备不佳6、不良的压片工艺过程7、不适宜的生产环境一、片重差异主要原因解决方法1、下冲长度不一致,超差修差,差±5μm以内2、颗粒分层解决颗粒分层,减小粒度差3、压片机震动过大A、结构松动,装配不合理重新装配B、物料颗粒不均匀混匀,过筛C、压片机设置压力过大减小压力4、刮粉板不平或安装不良调平5、冲杆与转台冲杆孔间隙过大调小间隙6、颗粒中偶有异物引起加料器堵塞除去异物7、充填凸轮或轨道的磨损,充填机构更换,稳固不稳定8、追求产量,转速太高降低转速9、部分下冲未拉足保证所有下冲拉到底部10、颗粒过湿细粉过多干燥物料,减少细粉11、颗粒差异大均匀化12、颗粒流动不畅,加料堵塞加助流剂,改配方,疏通料斗13、较小的药片选用较大颗粒的物料适当的颗粒14、物料内物料存储量差异大控制在50%以内15、双面压片,两侧进料,速度不一致调一致16、带强迫加料器的,强迫加料器转速调一致与转轮转速不匹配17、下冲阻尼螺钉调整的阻尼力不佳重新调整二、粘冲:有细粉粘于冲头及模圈表面,致使片面不光洁、不平、有凹痕现象主要原因解决方法1、冲头表面损坏或表面光洁度降低更换冲头清洁冲头表面2、刻、冲字符设计不合理更换冲头3、颗粒过湿干燥颗粒4、药粉中含易吸潮成分加吸湿剂5、润滑剂不足或选型不当加大用量或更换新润滑剂6、环境湿度过大、湿度过高降低环境湿度三、裂片主要原因解决方法1、压片时有空气存在于药片当中调整压力、减慢车速、增加预压时间或用有预压的工艺2、冲模磨损严重更换冲模3、黏结剂选型不当或不足更换黏结剂或加量4、颗粒含水量过低增加含水量5、颗粒过细或过粗调整颗粒粒度6、颗粒中油类成分较多加吸油剂7、模具间隙太小、不能顺利排气更换模具四、松片主要原因解决方法1、压力不够增加压力2、受压时间太少、转速快延长受压时间、增加预压、减低转速3、冲头长短不齐调整冲头4、活络冲冲头发生松动进行紧固5、下冲杆掉冲紧固6、黏结剂选型不当或太少更换黏合剂或加量7、颗粒中润滑剂比例不当调节比例8、颗粒太干燥增加颗粒水分9、物料粉碎粒度不够、纤维性或高弹性粉碎粒度过100目筛、加强黏合剂、药物或油类成分多,混合不均吸油剂10、药片压制后,置空气中过久,受潮缩短放置时间五、变色及斑点主要原因解决方法1、颗粒受油脂或其他杂质污染杜绝油脂及杂质污染2、颗粒过硬或含糖品种及有色降低颗粒硬度、有色片剂用片剂颗粒易出现乙醇为润滑剂制粒3、颗粒过大或过小颗粒适宜4、冲模型面出现锈斑清除锈斑5、加料器与转台表面摩擦有金属细粉调节加料器高度随颗粒进入模孔6、冲头与模圈内壁发生摩擦调节模圈致有色金属粉末进入颗粒六、崩解迟缓主要原因解决方法1、黏结剂粘性太强或用量过多,更换黏结剂或降低用量颗粒过硬过粗2、崩解剂选型不当、用量不足更换崩解剂或加量疏水性润滑剂太多降低疏水性润滑剂3、压力过大、片子过硬减低压力七、刻字或线条不清晰主要原因解决方法1、冲模的字符设计、布置不合理更换字符2、冲模型面磨损或破坏更换冲模3、冲模尺寸过大或不够更换冲模4、预压力过大降低预压力粉末直接压片粉末直接压片的应用方法及其注意事项由于粉末直接压片具有较明显的优点,如工艺过程比较简单,不必制粒、干燥,产品崩解或溶出快,成品质量稳定,在国外约有40%的片剂品种已采用这种工艺生产。

片剂强度不合格的主要原因和解决方法

片剂强度不合格的主要原因和解决方法片剂是一种常见的药品剂型,但是有时候会出现片剂强度不合格的情况,主要原因有以下几点:

1. 原材料质量不过关。

片剂制备过程中,需要使用多种原材料,如药品原料、填充剂、分散剂等。

如果这些原材料的质量不过关,可能会导致片剂的强度不足。

2. 制备过程控制不当。

片剂制备需要控制压片力、压片时间、压片速度等多个参数,如果这些参数控制不当,可能会导致片剂强度不合格。

3. 设备故障或磨损。

片剂制备设备需要定期维护和检修,如果设备出现故障或者磨损,可能会导致片剂强度不合格。

为了解决片剂强度不合格的问题,可以采取以下措施:

1. 选用优质原材料。

片剂制备需要使用多种原材料,为了确保片剂质量,应该选择优质的原材料。

2. 加强制备过程控制。

片剂制备需要控制多个参数,为了确保片剂强度合格,应该加强制备过程的控制,严格按照规定的参数进行操作。

3. 定期维护和检修设备。

片剂制备设备需要定期维护和检修,以确保设备正常运转,不影响片剂质量。

综上所述,片剂强度不合格的原因主要包括原材料质量、制备过程控制和设备故障等多个方面,针对这些问题,需要采取相应的措施解决,确保片剂质量符合要求。

片剂硬度不合格的原因

片剂硬度不合格的原因

片剂硬度不合格的原因可能有以下几种:

1. 原料不合格:如果成分配比不当或使用的原料质量差,可能会导致片剂硬度不足或过硬。

2. 制造工艺不当:制造工艺的每个环节都非常重要,如果操作不当、设备不精密或者温度湿度等环境因素不合适,都可能导致片剂硬度不合格。

3. 温度不稳定:在制造过程中,如果温度不稳定,药品可能会融化或者变形,从而影响片剂的质量。

4. 压制时间和压制速度不恰当:如果在压制过程中压制时间过长或者压制速度过快,也会导致片剂硬度不合格。

5. 粉末颗粒大小和分布不均:如果粉末颗粒大小和分布不均匀,同样会影响片剂的硬度和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响片剂质量的主要原因及解决方法

主要原因:

1、原材料特性的符合性

2、药用赋形剂的使用比例,辅料的不一致性

3、不合理的配方关系

4、不合理的混合工艺,制粒工艺

5、压片时使用的模具及设备不佳

6、不良的压片工艺过程

7、不适宜的生产环境

一、片重差异

主要原因

解决方法

1、下冲长度不一致,超差修差,差±5μm以内

2、颗粒分层解决颗粒分层,减小粒度差

3、压片机震动过大

A、结构松动,装配不合理重新装配

B、物料颗粒不均匀混匀,过筛

C、压片机设置压力过大减小压力

4、刮粉板不平或安装不良调平

5、冲杆与转台冲杆孔间隙过大调小间隙

6、颗粒中偶有异物引起加料器堵塞除去异物

7、充填凸轮或轨道的磨损,充填机构不稳定更换,稳固

8、追求产量,转速太高降低转速

9、部分下冲未拉足保证所有下冲拉到底部

10、颗粒过湿细粉过多干燥物料,减少细粉

11、颗粒差异大均匀化

12、颗粒流动不畅,加料堵塞加助流剂,改配方,疏通料斗

13、较小的药片选用较大颗粒的物料适当的颗粒

14、物料内物料存储量差异大控制在50%以内

15、双面压片,两侧进料,速度不一致调一致

16、带强迫加料器的,强迫加料器转速与转轮转速不匹配调一致

17、下冲阻尼螺钉调整的阻尼力不佳重新调整

二、粘冲:有细粉粘于冲头及模圈表面,致使片面不光洁、不平、有凹痕现象主要原因

解决方法

1、冲头表面损坏或表面光洁度降低更换冲头清洁冲头表面

2、刻、冲字符设计不合理

3、颗粒过

湿

干燥颗粒

4、药粉中含易吸潮成

分加吸湿剂

5、润滑剂不足或选型不当加大用量或更换新润滑剂

6、环境湿度过大、湿度过

高降低环境湿度

三、裂片

主要原

因

解决方法

1、压片时有空气存在于药片当中调整压力、减慢车速、增加预压时间或用有预压的工艺

2、冲模磨损严

重更换冲模

3、黏结剂选型不当或不足更换黏结剂或加量

4、颗粒含水量过

低增加含水量

5、颗粒过细或过

粗调整颗粒粒度

6、颗粒中油类成分较

多加吸油剂

7、模具间隙太小、不能顺利排气更换模具

四、松片

主要原

因

解决方法

1、压力不

够

增加压力

2、受压时间太少、转速快延长受压时间、增加预压、减低转速

3、冲头长短不

齐

调整冲头

4、活络冲冲头发生松

动进行紧固5、下冲杆掉

冲

紧固

6、黏结剂选型不当或太

少更换黏合剂或加量7、颗粒中润滑剂比例不

当调节比例

8、颗粒太干

燥

增加颗粒水分

9、物料粉碎粒度不够、纤维性或高弹性粉碎粒度过100目筛、加强黏合剂、

药物或油类成分多,混合不

均吸油剂

10、药片压制后,置空气中过久,受潮缩短放置时间

五、变色及斑点

主要原

因

解决方法

1、颗粒受油脂或其他杂质污染杜绝油脂及杂质污染

2、颗粒过硬或含糖品种及有色降低颗粒硬度、有色片剂用

片剂颗粒易出

现,乙醇为润滑剂制粒

3、颗粒过大或过

小颗粒适宜4、冲模型面出现锈

斑清除锈斑5、加料器与转台表面摩擦有金属细粉调节加料器高度

随颗粒进入模孔

6、冲头与模圈内壁发生摩

擦调节模圈

致有色金属粉末进入颗粒

六、崩解迟缓

主要原

因

解决方法

1、黏结剂粘性太强或用量过多,更换黏结剂或降低用量

颗粒过硬过粗

2、崩解剂选型不当、用量不足更换崩解剂或加量。