导线及线扎加工卡片模板

工艺文件的分类和作用

C.计算插件工位数 插件工位的工作量安排一般应考虑适当的余量,

当计算值出现小数时一般总是采取进位的方式,所 以根据上式得出,日产1000台收音机的插件工位人 数应确定为7人。

d.确定工位工作量时间

e. 划分插件区域:按编制要领将元器件分配到各工位。 f.对工作量进行统计分析:对每个工位的工作量进行

如热处理典型工艺,氧化典型工艺, 整机类电子产品的工艺规程目前尚未典型化。

二、工艺文件的内容与编制 (一)工艺文件的内容

一般包含准备工序、流水线工序和调试检验 工序,工艺文件应按照工序编制具体内容。

1、准备工序工艺文件内容 元器件的筛选、元器件引脚的成形和搪锡 线圈和变压器的绕制、导线的加工 线把的捆扎、地线成形、电缆制作 剪切套管、打印标记等

一、工艺文件的分类和作用 (一)工艺文件作用:

1、组织生产、建立生产秩序 2、指导技术、保证产品质量 3、编制生产计划,考核工时定额 4、调整劳动组织 5、安排物资供应 6、工具、工装、模具管理 7、经济核算的依据 8、巩固工艺 9、产品转厂生产时的交换资料

(二)电子产品工艺文件的分类

工艺文件通常可分为工艺管理文件和工艺规 程文件两大类

2、工艺文件编制要求 (1)既要具有经济上的合理性和技术上的先进性,

又要考虑企业的实际情况,具有适用性。 (2)必须严格与设计文件的内容相符合,应尽量

体现设计的意图,最大限度的保证设计质量的实现。 (3)要严肃认真,一丝不苟,力求文件内容完整

正确,表达简洁明了,条理清楚,用词规范严谨。 并尽量采用视图加以表达。要做到不用口头解释, 根据工艺规程,就可正常的进行一切工艺活动。

(三)工艺文件格式及填写方法 1、工艺文件封面(P.147) 2、工艺文件目录(P.147) 3、元器件工艺表 4、导线及扎线加工表 5、工艺说明及简图 6、装配工艺过程卡

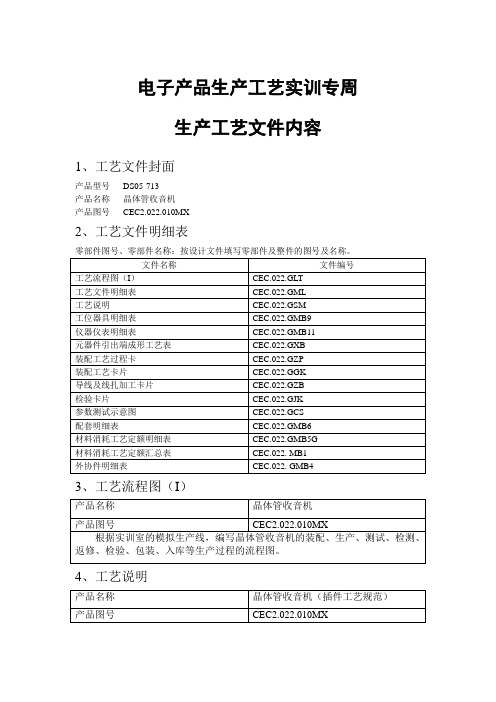

工艺文件内容

生产工艺文件内容

1、工艺文件封面

产品型号DS05-713

产品名称晶体管收音机

产品图号CEC2.022.010MX

2、工艺文件明细表

零部件图号、零部件名称:按设计文件填写零部件及整件的图号及名称。

文件名称

文件编号

工艺流程图(I)

CEC.022.GLT

工艺文件明细表

CEC.022.GML

要有文字和图进行说明。

5、工位器具明细表

产品名称

晶体管收音机

产品图号

CEC2.022.010MX

填写晶体管收音机生产装配过程中所使用的生产工具的名称、型号及其数量。

6、仪器仪表明细表

产品名称

晶体管收音机

产品图号

CEC2.022.010MX

编写晶体管收音机生产、装配、调试过程所使用的仪器、仪表的名称、型号及数量。比如:高频信号发生器、扫频仪、示波器、直流稳压电源、万用表等。

如:机壳:CEC4.146.015MX

螺钉:CEC8.901.011MX

产品名称

晶体管收音机

产品图号

CEC2.022.010MX

名称牌号规格:导线的名称、牌号及规格

数量:导线的数量(根数)

L全长:导线的长度(包括剥头尺寸)

设备及工装:导线加工所需设备及工装的名称及型号

在绘图栏内,按比例绘制导线加工示意图。

9、装配工艺过程卡

产品名称

晶体管收音机

产品图号

CEC2.022.010MX

14、材料消耗工艺定额汇总表

产品名称

晶体管收音机

产品图号

CEC2.022.010MX

材料名称、牌号、代号、规格:填写消耗材料的牌号、代号及规格。

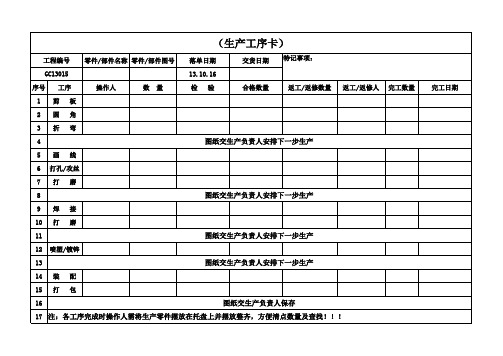

钣金加工工序卡

图纸交生产负责人安排下一步生产

打孔/攻丝 打 磨

图纸交生产负责人安排下一步生产

图纸交生产负责人安排下一步生产

图纸交生产负责人安排下一步生产

图纸交生产负责人生产零件摆放在托盘上并摆放整齐,方便清点数量及查找!!!

(生产工序卡)

工程编号 GC13015 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 装 打 配 包 喷塑/镀锌 焊 打 接 磨 画 线 工序 剪 圆 折 板 角 弯 操作人 数 量 零件/部件名称 零件/部件图号 落单日期 13.10.16 检 验 合格数量 返工/返修数量 返工/返修人 完工数量 完工日期 交货日期 特记事项:

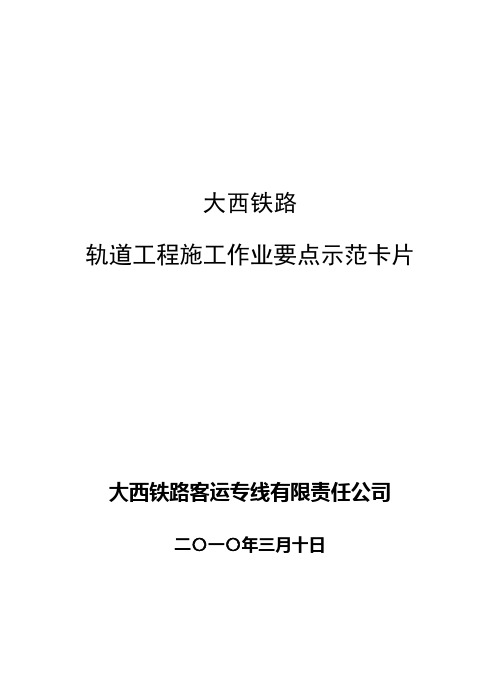

铁路轨道工程施工作业要点示范卡片大西

大西铁路轨道工程施工作业要点示范卡片大西铁路客运专线有限责任公司二〇一〇年三月十日目录1、基本作业CPⅢ轨道控制网测设工序作业要点卡片(101) (1)工地钢轨焊接(移动式闪光悍)工序作业要点卡片(102) (3)应力放散锁定线路工序作业要点卡片(103) (5)钢筋预打磨工序作业要点卡片(轨(客专)104) (7)道岔焊接(铝热焊)工序作业要点卡片(轨105) (9)2、有砟轨道铺轨前预铺道砟工序作业要点卡片(轨201) (11)铺枕铺轨(单枕铺设法)工序作业要点卡片(轨(客专)202) (13)分层上砟整道工序作业要点卡片(轨203) (15)有砟轨道精调整理工序作业要点卡片(轨(客专)204) (18)3、无砟轨道混凝土支承层施工工序作业要点卡片(301) (21)Ⅱ型板式轨道混凝土底座施工工序作业要点卡片(302) (23)Ⅱ型板式轨道轨道板铺设工序作业要点卡片(303) (25)Ⅱ型板式轨道充填层施工工序作业要点卡片(304) (27)Ⅱ型板式轨道轨道板纵连及限位施工工序作业要点卡片(305) (29)长钢轨铺设施工工序作业要点卡片(306) (31)无砟轨道精细调整施工工序作业要点卡片(307) (33)4、有砟道岔有砟道岔基桩测设工序作业要点卡片(401) (35)铺岔前的预铺道砟工序作业要点卡片(402) (37)有砟道岔铺设工序作业要点卡片(403) (39)道岔铺砟整道工序作业要点卡片(404) (41)有砟道岔精调整理工序作业要点卡片(405) (43)5、无砟道岔无砟道岔基桩测设工序作业要点卡片(501) (45)岔区混凝土底座施工工序作业要点卡片(502) (47)道岔组装、初定位施工工序作业要点卡片(503) (49)道岔混凝土道床板施工工序作业要点卡片(504) (51)CPⅢ轨道控制网测设工序作业要点卡片续上表偶然中误差。

2 Mw根据闭合环闭合差计算的每千米水准测量的高差全中误差。

电气工程导线架设表模板

导线架设表工序检验项目性质单位质量标准质量检验结果单项评定导线检查局部磨损截面≤5%导电部分截面积钢芯无断折修补及修补后外观按GB50173-1992规定连接头检查压口尺寸及数量接头两端外形无灯笼、抽筋现象接头两端露出导线头长度mm≥20接续管弯曲度≤2%管长接续管表面外观无裂纹导线连接与紧固档距内每相允许接头数按GB50173-1992规定接头与固定点距离接头两侧(档距内)导线金属种类相同导线规格一致导线绞向导线弧垂误差35kV-2.5%,+5%且最大正误差≤200mm 10kV及以下±5%导线连接水平排列的10kV及以下导线弧垂各相误差mm≤50导线固定直线转角杆在针式绝缘子转角外侧脖颈上直线跨越杆边相在外侧瓷瓶上中相在右侧瓷瓶上(面向电源侧)绑扎后外形平直无硬弯、折角裸铝导线与绝缘子及线夹接触部分防护措施包绕铝带铝带包绕长度mm超出接触段30 10kV及以下导线作耐张时绑扎长度导线≤50mm2mm≥150导线≤70mm2mm≥200工序检验项目性质单位质量标准质量检验结果单项评定导线连接引线连接异种金属导线连接有过渡金具10kV 及以下同种金属导线绑扎长度导线≤35mm 2及以下mm ≥150导线≤50mm 2mm ≥200导线≤70mm2mm ≥250并沟线夹线夹数量个≥2绑扎用线材料与导线材料相同的单股线线径mm ≥2固定牢固过引线及引下线安全距离相间(1~10)kVmm ≥3001kV 以下mm ≥150电杆构件拉件35kV mm ≥600(1~10)kV mm ≥2001kV 以下mm≥100其他1kV~10kV 线路同相或相邻相间距≥3001kV 以下线路同相或相邻相间距≥150导线对地及交叉跨越距离按设计规定接地中性线重复接地按设计规定测量器具验收结论:质检机构质量检验评定意见签名班组年月日工地年月日质检部年月日监理年月日。

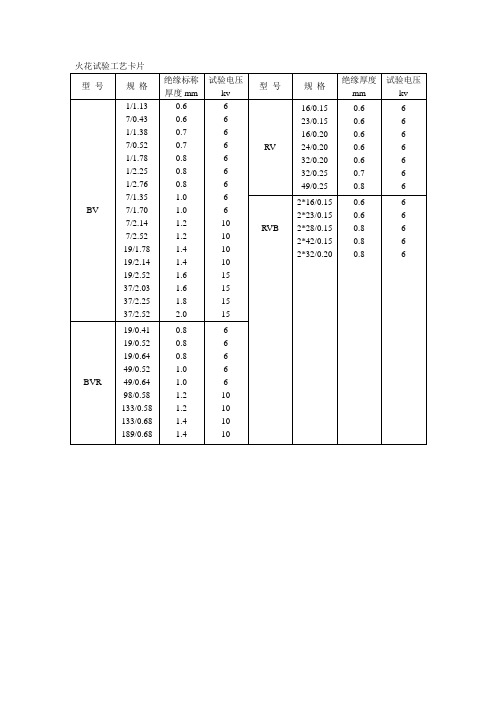

绝缘工艺卡片

107

6.70

左

1*20*0.05

6.8

36*5/0.15

7.0

0.8

8.3

12*0.3*16/0.15

右

131

8.20

左

1*20*0.05

8.3

36*5/0.15

8.6

0.8

9.8

12*0.4*32/0.15

右

142

8.90

左

1*25*0.05

9.0

36*5/0.20

9.4

0.8

10.60

RVP、RVVP 300/300V铜芯聚氯乙烯绝缘编织屏蔽聚氯乙烯护套软电线

左

1*25*0.05

9.3

36*6/0.20

9.7

0.8

11.30

16*0.4*23/0.15

右

161

10.10

左

1*25*0.05

10.2

36*6/0.20

10.6

0.8

12.20

19*0.2*12/0.15

右

134

8.40

左

1*30*0.05

8.5

36*6/0.20

8.9

0.8

10.40

19*0.3*16/0.15

10

5.6

6.5

4/0.15

80

6.8±0.1

0.6

7.0

3*0.75

右

85

5.5-6.1

左

1*15*0.05

15

6.1

7.0

4/0.15

80

7.4±0.1

0.6

7.6

3*1.0

右

100

导体拉丝及绞制工艺卡

左

320~340

18.14

17.6

+18

右

340~360

25.14

24.3

+24

左

360~380

31.80

30.0±0.15

工艺要求(说明):

1.TR型圆铜线或LY4、LY6圆铝线表面应光滑洁净,不应有毛刺、裂口、槽子、油污及波浪线、严重氧化等缺陷;单线上机前应测量线径,直径偏差应符合铜或铝拉丝及连续退火工艺卡的要求,各层紧压模的孔径 = 该层的紧压外径。 2. 中心层平放的导线,可利用6盘绞框作放线架使用(不转动),所有平放导线均应导入中心层路径; 3.各层单线绞合并线模孔径的选配,硬胶木质并线模孔径应 = 该层绞合外径(或-0.1mm);铁质并线模孔径应 = 该层绞合外径 + 0.5mm。 4.绞合导体不允许整芯或整股焊接。绞合导体中的单线允许焊接(最外层单线一般情况下不允许焊接),但在同一层内,相邻两个接头之间的距离应不小于300mm;导体表面应光洁、无油污、无损伤屏蔽及绝缘的毛刺、锐边以及凸起或断裂的单线每盘导电线芯均应收、排线紧密平整,填挂制造标签 5.500mm2及以上半导电带绕包须平整,无脱节和松散现象。

电缆有限公司

导体拉丝及绞制工艺卡

批 准:

编 号:XX/GK-03-02

执行标准:GB/T3956

35Kv及以下电力电缆用紧压圆形导电线芯绞制工艺卡

会 签:

代 替:

额定电压:35kv及以下

编 制:

共3页 第 3 页

序号

标称截面mm2

结构根/直径n/mm

单线

排列

绞向

各层绞合

节距mm

各层绞合外径mm

各层紧压

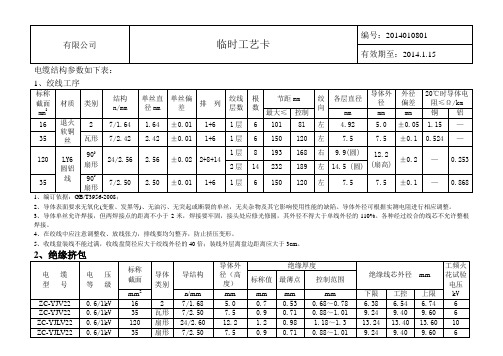

电缆工艺卡《模板》

电缆结构参数如下表:

2、导体表面要求无氧化(变紫、发黑等)、无油污、无突起或断裂的单丝,无夹杂物及其它影响使用性能的缺陷。

导体外径可根据实测电阻进行相应调整。

3、导体单丝允许焊接,但两焊接点的距离不小于2米,焊接要牢固,接头处应修光修圆,其外径不得大于单线外径的110%。

各种经过绞合的线芯不允许整根焊接。

4、在绞线中应注意调整收、放线张力,排线要均匀整齐,防止挤压变形。

5、收线盘装线不能过满,收线盘筒径应大于绞线外径的40倍;装线外层离盘边距离应大于3cm。

注:1、编制依据GB/T12706.1-2008;

2、线芯表面要求光滑、无焦粒,4芯电缆绝缘分色为:黄、绿、红、兰;4+1芯电缆绝缘分色为:黄、绿、红、兰、黑(小线芯),绝缘分色要清晰、均匀、无杂色。

3、控制绝缘平均厚度不小于上表中平均厚度要求,最薄点厚度不小于表中最薄点要求值。

线芯生产或复绕时需按表中工频火花试验电压要求进行工频火花试验检查,击穿点按产品质量规定进行修复或分段处理。

4、电缆绝缘料采用硅烷交联料,绝缘挤包后,绝缘线芯需进行蒸气交联,测量热延伸合格后再进行成缆绞合。

3、成缆和铠装

包应平整、无鼓包,搭接应紧密。

2、电缆钢带铠装应选用镀锌钢带,钢带平均厚度应不小于规定厚度,钢带上下两层搭盖率不小于50%,上层钢带的中心应在下层钢带间隙的中心,钢带绕包应平整、无漏包等不良现象。

2、电缆印字为:厂名、型号、电压等级、规格、米数,印字时,要保持一个完整印字的末端与下一个完整印字的首端距离不大于500mm。