Automatic Optical Inspection of Printed Circuit Boards

2024年AOI检测设备市场分析现状

2024年AOI检测设备市场分析现状简介AOI(Automatic Optical Inspection)检测设备是一种用于PCB(Printed Circuit Board)制造过程中检测缺陷的自动化设备。

该设备通过使用光学原理,结合图像处理和机器学习算法,能够对印刷电路板上的焊接、元件和电路缺陷进行快速和准确的检测。

AOI检测设备市场在过去几年中取得了显著的增长,并预计在未来几年内会继续保持稳定增长。

市场规模根据市场研究公司的数据,AOI检测设备市场在全球范围内的规模在不断扩大。

当前,亚太地区是AOI检测设备市场最大的地区,占据了整个市场的相当大的份额。

主要原因是亚太地区在电子制造领域的快速发展和PCB行业的增长。

此外,北美地区和欧洲地区也是AOI检测设备市场的重要地区。

市场趋势AOI检测设备市场在技术上也在不断发展,主要表现在以下几个方面:1.高分辨率图像:随着图像传感器技术的提高,新一代的AOI检测设备能够提供更高分辨率的图像,提高了检测的准确性和可靠性。

2.智能算法:AOI检测设备配备了高级的机器学习算法和人工智能技术,能够更好地识别和分类各种缺陷,大大减少了误报率和漏报率。

3.自动化和智能化:AOI检测设备已经实现了更高的自动化水平,能够自动完成图像采集、分析和报告生成等任务,减少了人力成本和时间消耗。

4.多功能和灵活性:AOI检测设备除了在PCB制造中的应用外,还在其他领域,如LED制造、半导体制造等领域得到了广泛应用。

设备的多功能性和灵活性使其能够适应不同行业的需求。

市场驱动因素AOI检测设备市场的增长受到了以下几个因素的驱动:1.电子制造业增长:随着全球电子制造业的增长,对高质量、高效率的检测设备的需求也在增加。

2.自动化生产需求:为了提高生产效率和产品质量,制造企业正在积极采用自动化生产线,AOI检测设备作为自动化生产线的重要组成部分得到了广泛应用。

3.芯片封装技术进步:随着芯片封装技术的进步,芯片元件的封装密度越来越高,传统的人工检测已经无法满足需求,AOI检测设备成为必不可少的工具。

AOI作业指导书

AOI作业指导书一、概述AOI(Automatic Optical Inspection,自动光学检测)是一种使用光学设备进行电子元器件表面缺陷检测的技术。

本文档旨在提供AOI作业指导,以确保操作人员能够正确、高效地进行AOI检测工作。

二、设备准备1. 确保AOI设备处于正常工作状态,检查设备的电源、通风和冷却系统是否正常。

2. 检查AOI设备的光源和相机是否清洁,并及时清理灰尘和污渍。

3. 确保AOI设备的软件程序已经正确安装,并且可以正常启动。

三、样品准备1. 根据检测要求,选择合适的样品进行测试。

确保样品符合相关标准和规范。

2. 清洁样品表面,确保没有灰尘、污渍或者其他杂质。

3. 根据样品的尺寸和形状,调整AOI设备的夹具和支撑装置,以确保样品能够稳定地放置在检测区域。

四、操作流程1. 启动AOI设备,并确保设备已经完成自检过程。

2. 在AOI软件界面上选择合适的检测程序,并加载样品图象。

3. 调整相机和光源的参数,以确保能够获得清晰、准确的图象。

4. 将样品放置在夹具上,并根据需要调整样品的位置和角度。

5. 点击“开始检测”按钮,AOI设备将开始自动检测样品表面的缺陷。

6. 在检测过程中,观察AOI软件界面上显示的图象,并注意是否有任何异常情况。

7. 根据检测结果,判断样品是否合格。

如果发现缺陷,记录缺陷的类型、位置和数量。

8. 完成检测后,关闭AOI设备,并保存检测结果和相关数据。

五、故障处理1. 如果在操作过程中遇到任何故障或者异常情况,首先检查设备的电源和连接是否正常。

2. 检查样品是否正确放置,并确保样品表面没有污染物。

3. 检查AOI软件的设置,确保参数和程序选择正确。

4. 如果问题仍然存在,及时联系维修人员或者技术支持团队进行故障排除。

六、安全注意事项1. 在操作AOI设备时,必须戴上适当的个人防护装备,如手套和护目镜。

2. 禁止将手指或者其他物体插入设备内部,以免造成意外伤害。

AOI检测原理及应用学习资料

AOI检测原理及应用学习资料

AOI(Automatic Optical Inspection,自动光学检测)是一种通过

光源、相机和计算机图像处理技术,对电子制造业中的印刷电路板(PCB)或各种组件进行高效、高精度的自动检测的技术。

AOI检测的原理及应用

是一个广泛涵盖多个领域的主题,以下是一些学习资料,以帮助您更好地

了解AOI检测技术。

一、原理

这篇文档详细介绍了AOI检测的基本原理,包括光源、相机、图像处理、特征分析等方面的内容,对于初步了解AOI技术的原理很有帮助。

这篇论文详细讨论了AOI检测的工作原理,包括光源、镜头、图像采

集和处理、特征提取等方面的更深入的内容,对于有一定基础的学习者很

有参考价值。

二、应用

这篇文档详细介绍了AOI检测在电子制造业中的应用,包括PCB的缺

陷检测、焊接质量检测、元器件装配检测等方面的内容,对于了解AOI检

测技术在实际应用中的具体场景很有帮助。

此文介绍了AOI检测在汽车电子制造中的具体应用,包括引脚焊接检测、器件偏位检测、组件异常检测等方面的内容,适合于对于AOI技术在

汽车电子制造行业中的兴趣者。

三、应用案例

这篇文档详细介绍了AOI技术在电子焊接过程中的应用案例,包括焊盘、引脚缺陷、组件识别等方面的案例,对于初学者理解AOI技术在电子焊接中的具体应用很有帮助。

此文介绍了AOI技术在手机PCBA制造过程中的具体应用实例,包括焊盘质量检测、元器件识别、元器件方向确认等方面的应用案例,适合于对AOI技术在手机制造行业中感兴趣的学习者。

AOI培训教材-好

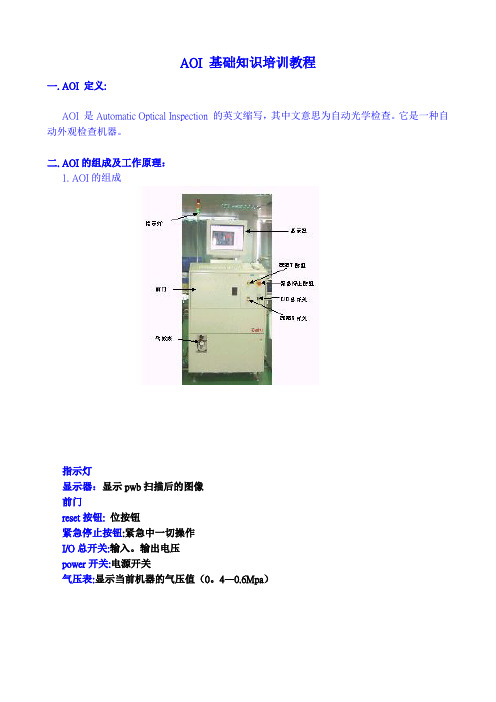

AOI 基础知识培训教程一.AOI 定义:AOI 是Automatic Optical Inspection 的英文缩写,其中文意思为自动光学检查。

它是一种自动外观检查机器。

二.AOI的组成及工作原理:1.AOI的组成指示灯显示器:显示pwb扫描后的图像前门reset按钮:位按钮紧急停止按钮:紧急中一切操作I/O总开关:输入。

输出电压power开关:电源开关气压表:显示当前机器的气压值(0。

4—0.6Mpa)2。

AOI 的基本原理AOI 的基本原理是对实物的图像进行分析处理来判别部品的好坏.三. AOI 与人工目检的差别(优缺点)a. 优点:在所能检测范围内,检测效率高,稳定,分辨率比人眼高,而且不会疲痨。

b. 缺点:只能检测所设情形下的坏机,且不能随坏机状态改变而动态地去分析判别.四. AOI 机器的简单操作及注意事项:开机、关机、选择程序、自动检测、误判与坏机的判别。

a 。

开机: (1) 把输入/输出(I/O)总开关上推置于输入开关(I)状态,然后按POWER 开关的绿色按钮I,开关指示灯变亮,计算机主机开始启动.(2)当显示器屏幕出现Begin Logon 对话框时,先同时按下键盘上的Ctrl 和Alt 键,再按下Delete 键,进入Login Information 对话框,键入Username(sakicorp )及Password(sakicorp ),然后按OK 键,进入Log in 对话框,键入Username (用户名)及Password (密码) 后,按OK 键,进入测试主画面。

b。

选择程序:在File菜单下选择Select Data,屏幕上出现Save Data对话框,对话框中Current’s Board Data为当前板数据, Save to HD为存入硬盘,Save to FD为存入软盘,Cancel为取消。

选择Cancel出现CAUTION对话框,选Cancel即使用前数据;选OK键删除当前数据,出现Select Group对话框,选定检测的PWB文件名,然后按OK键,选定所需文件按Select键即可c。

AOI操作员培训教程

AOI操作员培训教程AOI (Automatic Optical Inspection) 操作员是负责检验印刷电路板(PCB)和其他电子组件的质量控制的重要岗位。

这是一个需要高度技术和专业知识的工作,因此需要专门的培训来确保操作员能够熟练而准确地进行检验工作。

在本教程中,我们将介绍AOI操作员的基本职责和技能要求,并提供一些培训步骤和指导,以帮助新操作员快速掌握必要的技能。

一、AOI操作员的职责和技能要求1.熟悉AOI设备的操作和维护:AOI设备是一种通过光学检测技术来检验PCB和电子组件质量的设备,操作员需要了解如何正确操作和维护这些设备,确保其正常运行并获得准确的检测结果。

2.熟悉PCB的结构和特点:操作员需要了解PCB的各种结构和特点,包括PCB的布局、元件位置、线路连接等,以帮助他们正确识别和定位可能存在的缺陷。

3.掌握AOI软件的使用:AOI设备通常配备有专门的软件用于分析和处理检测结果,操作员需要学会使用这些软件,包括设定检测参数、生成检测报告等。

4.具备良好的观察和判断能力:AOI操作员需要对PCB上可能存在的各种缺陷有充分的认识,并能准确地判断其严重程度,以便及时采取措施进行修复。

5.具备团队合作精神:在AOI检验过程中,操作员通常需要与其他同事合作,共同完成检验任务,因此需要具备良好的团队合作精神和沟通能力。

二、AOI操作员的培训步骤和指导1.熟悉公司的质量标准:在接受培训之前,新操作员应该先了解公司的质量标准和检验要求,包括对各种缺陷的定义和分类,以帮助他们在检验过程中更加准确地判断和处理问题。

2.接受基础知识培训:新操作员应该接受关于PCB结构、元件布局、AOI设备操作等方面的基础知识培训,以建立起基本的检验基础。

3.学习AOI软件的使用:操作员应该掌握AOI软件的基本操作技巧,包括设定检测参数、导入和处理检测结果、生成报告等功能,以帮助他们更加高效地进行检验工作。

4.进行实际操作训练:在掌握了基础知识和软件操作技巧之后,新操作员应该进行实际的操作训练,通过参与实际的检验任务,逐步提高其检验技术和准确度。

SMT专业名词解释及英文翻译

SMT专业名词解释及英文翻译Accuracy(精度) :测量结果与目标值之间的差额。

Additive Process(加成工艺) :一种制造PCB 导电布线的方法,通过选择性的在板层上沉淀导电材料(铜、锡等) 。

Adhesion(附着力) :类似于分子之间的吸引力。

Aerosol(气溶剂) :小到足以空气传播的液态或气体粒子。

Angle of attack(迎角) :丝印刮板面与丝印平面之间的夹角。

Anisotropic adhesive(各异向性胶) :一种导电性物质,其粒子只在Z 轴方向通过电流。

Annular ring(环状圈) :钻孔周围的导电材料。

Application specific integrated circuit (ASIC特殊应用集成电路) :客户定做得用于专门用途的电路。

Array(列阵) :一组元素,比如:锡球点,按行列排列。

Artwork(布线图) :PCB 的导电布线图,用来产生照片原版,可以任何比例制作,但一般为3:1或4:1。

Automated test equipment (ATE自动测试设备) :为了评估性能等级,设计用于自动分析功能或静态参数的设备,也用于故障离析。

Automatic optical inspection (AOI自动光学检查) :在自动系统上,用相机来检查模型或物体。

Ball grid array (BGA球栅列阵) :集成电路的包装形式,其输入输出点是在元件底面上按栅格样式排列的锡球。

Blind via(盲通路孔) :PCB 的外层与内层之间的导电连接,不继续通到板的另一面。

Bond lift-off(焊接升离) :把焊接引脚从焊盘表面(电路板基底) 分开的故障。

Bonding agent(粘合剂) :将单层粘合形成多层板的胶剂。

Bridge(锡桥) :把两个应该导电连接的导体连接起来的焊锡,引起短路。

Buried via(埋入的通路孔) :PCB 的两个或多个内层之间的导电连接(即,从外层看不见的) 。

AOI测试培训计划

AOI测试培训计划1. 培训概述AOI(Automatic Optical Inspection)测试是一种利用光学技术进行电子元件和电子产品的自动检测的方法。

AOI测试技术能够提高测试效率,减少人工成本,并且具有高精度和高速度的优势。

本培训计划旨在向员工介绍AOI测试的基本原理、操作流程以及常见问题的解决方法,以提高员工对AOI测试的理解和应用能力。

2. 培训目标本培训计划的培训目标是帮助员工掌握AOI测试的基本原理,熟悉AOI测试设备的操作流程,掌握常见问题的解决方法,提高员工对AOI测试的应用能力。

3. 培训内容本培训计划包括以下内容:(1)AOI测试的基本原理(2)AOI测试设备的操作流程(3)AOI测试的常见问题及解决方法(4)AOI测试的应用案例分析4. 培训方式为了达到培训目标,本培训计划将采用以下培训方式:(1)理论讲解通过讲师讲解,让员工了解AOI测试的基本原理、操作流程和常见问题的解决方法。

(2)案例分析通过真实案例分析,让员工了解AOI测试的应用场景和解决实际问题的方法。

(3)实践操作让员工亲自操作AOI测试设备,熟悉操作流程,掌握解决问题的技巧。

5. 培训时间本培训计划将安排为期3天的培训时间,每天8小时,总共24小时培训时间。

6. 培训人员本培训计划的受训人员包括生产线操作人员、质量检验人员等相关岗位的员工。

7. 培训地点本培训计划的培训地点将安排在公司内部的培训室,确保培训环境安全、舒适。

8. 培训资料本培训计划将为每位受训人员准备相关的培训资料,包括PPT讲义、操作手册等。

9. 培训评估为了确保培训效果,本培训计划将采用以下培训评估方法:(1)理论测试培训结束后,将进行理论测试,测试员工对AOI测试的掌握程度。

(2)实际操作培训结束后,将进行实际操作测试,测试员工对AOI测试设备的操作能力。

(3)满意度调查培训结束后,将进行满意度调查,了解员工对培训内容、培训方式等方面的反馈意见。

SMT

一, SMT简介1,什么是SMT?SMT是英文surface mounting technology的缩写,中文意思是:表面粘贴技术。

它是相对于传统的THT(Through-hole technology)技术而发展起来的一种新的组装技术。

3, SMT的特点:A,高密度难B,高可靠C,低成本 D,小型化E,生产的自动化类型THTthrough hole technoligySMTSurface mount technology元器件双列直插或DIP,针阵列PGA有引线电阻,电容 SOIC,SOT,SSOIC,LCCC,PLCC,QFP,PQFP,片式电阻电容基板印制电路板,2。

54MM网格,0.8MM-0。

9MM通孔印制电路板,1。

27MM网格或更细,导电孔仅在层与层互连调用0.3-0.5MM,布线密度高2倍以上,厚膜电路,薄膜电路,0。

5MM网格或更细。

焊接方法波峰焊再流焊面积大小,缩小比约1:3-1:10组装方法穿孔插入表面安装-贴装自动化程度自动插件机自动贴片机,效率高4,SMT的组成部分:5,工艺流程:A,只有表面贴装的单面装配工序:备料丝印锡膏装贴元件回流焊接B,只有表面贴装的双面装配工序:备料丝印锡膏装贴元件回流焊接反面丝印锡膏装贴元件回流焊接C,采用表面贴装元件和穿孔元件混合的单面或双面装配工序:备料丝印锡膏(顶面)装贴元件回流焊接反面滴(印)胶(底面)装贴元件烘干胶反面插元件波峰焊接D,顶面采用穿孔元件,底面采用表面贴装元件工序:滴(印)胶装贴元件烘干胶反面插元件波峰焊接各工序介绍:一,印刷(screen printer)内部工作图)1,锡膏成份:锡膏主要由金属合金颗粒;助焊剂;活化剂;粘度控制剂等四部份组成。

其中金属颗粒约占锡膏总体积的90。

5%。

我们常用的锡膏型号有:63Sn/37Pb;62Sn/36Pb/2Ag这些我们都称为有铅锡膏;96.5Sn/3.0Ag/0.5Cu这就是现在大家都在谈到的无铅锡膏了!2,锡膏的储存和使用:锡膏是一种化学特性很活跃的物质,因此它对环境的要求是很严格的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

INTRODUCTION The inspection of bare printed circuit boards and photo-tooling is a task that is in urgent need of automation. It is estimated1 that at present some 15% of the labour content of a board is taken up by inspection. Since the work requires a high degree of concentration with little 'job interest', it is difficult to find competent and conscientious inspectors, and the fault detection rate inevitably drops off towards the end of the shift. Since the value of a board increases considerably as it is processed, it is desirable to inspect as early as possible in the processing cycle. In practice, this means inspecting photo-tooling before it is used, and then inspecting the resulting boards at the post-etch stage, before adding extra value in the form of gold plating, solder masks, component identification, etc. The problems of inspection are becoming more severe as reduction in component sizes leads to narrower tracks and spacings, as the increased use of multilayer boards brings a greater need for reliability in every layer, and as end users become accustomed to a higher overall reliability. Various machines have been produced 2,3 for automatic optical bareboard inspection, but the methods used for fault identification have so far limited them to inner layers of multilayer boards, and the cost of such machines has been at least twice that of an electrical bare-board tester. This paper will describe a machine, the Trackscan 2000, which is capable of inspecting single-sided and double-sided boards as well as inner layers and photo-tooling at speeds typically 5 to 10 times those of a human inspector, and which is comparable in cost to an electrical bare-board tester. Compared with an electrical bare-board tester, the Trackscan 2000 is slower, but has the advantages that it requires no special tooling, can detect partial breaks and shorts, and can provide greater information about the location and nature of a fault. It can also be used to inspect photo-tooling, and can provide additional information such as checking hole concentricity, counting holes, and determining the percentage area of copper. Previous machines have used two different approaches to the problem of determining whether a fault exists on the board under inspection— generally known as the 'comparison' and 'feature recognition' techniques. The Trackscan 2000 operates using a different 'analytical' technique which offers the advantages of both methods. The 'comparison' technique uses a board which has already been visually checked or the original photo-tooling as a master. The board under inspection is then compared with this on a point-by-point basis. This requires very precise alignment between the two boards and the two optical systems used to inspect them, and since it will respond to any difference in the boards, however trivial it is to the educated human eye, the false-alarm rate is inevitably high. The 'feature recognition' technique uses a set of circuits each one of which is programmed to detect a specific feature such as a pad or a track, which may occur on the board under inspection. Any feature which is not recognised is regarded as a potential fault. This technique does away with the need for a master board to use as a reference, but it suffers from limitations in that it will detect, and flag as faults, many minor imperfections such as tiny specks of copper in places where they can do no harm, and will fail to detect a fault which conforms to the design rules used to programme the system. For instance, a bridge between two holes of the same width as the nominal track width will not be detected. Moreover, such a system will cope with only a limited range of features,

Automatic Optical Inspeards*

K. G. Doyle

Lloyd Doyle Ltd, Walton-on-Thames, England

ABSTRACT—An automatic optical printed circuit board inspection machine will be described which provides considerable improvements on existing methods of PCB inspection and testing. The machine can detect breaks, nicks, shorts, pinholes, inadequate track clearances, inadequate track widths and holes which are undersized, oversized, missing or not concentric with the pad. It can be used in a non-comparison mode to detect small defects in boards or photographic negatives, and can also be used in a comparison mode to provide a complete functional test of a board similar to that provided by a bed-of-nails tester, but with improved detection of marginal faults. The board is optically scanned and the resulting large amounts of data are reduced by special hardware and software techniques which allow rapid throughput and virtually eliminate 'false alarms' caused by lettering, logos, dust specks etc. which do not affect the functionality of the board. This technique differs considerably from the 'Feature recognition' and the 'Comparison' techniques at present employed in automatic optical PCB inspection. Operation of the machine is very simple as the board does not need to be accurately positioned, and a simple 'good/bad' indication is provided as well as more detailed defect location information.