盘式刀库的选刀控制设计

四轴机床盘式刀库PLC程序的设计

中心 高度 是

m

,

法 在 大 批 量 加 工 的 时 候 会 大 大 降低 效 率

较 好 的方 案是 把

,

m

,

刀 库 允 许 的刀 具 最 大 长 度 是 300 m

分度头 的

,

最 大 刀 具 尺 寸 和 工 件 直 径 输 入 到 CNC 内

否 存在碰 撞 条件

,

由 PL C 计算 是

,

轴线 与

X

,

4

使用宏程序换 刀

下 面 以 F A N UC 为 例来 说 明

一

这 样 的话 就 浪 费 了机 床 的 加 工 能 力

PLC 程

所以

在设计换刀

,

下 程 序 的设 计

。

其总体

序的时候

,

,

如 何做到 既 要 保证 换 刀 过 程 的安 全

,

又

思 路是运 行

“

M0 6

”

加 工 程 序 代 码 时 自动 调 用 0 9 0 0 1 宏 程

即使重 新 上 电

,

,

刀 库也 不 需要 回零

。

换 刀 时 PL C 根 据程 序 刀 号查 询 刀 表

程 序刀 号 的刀 套号

,

在 刀 表 中找 到 对 应 于 自动 更 新 刀 表

一

9 )

修改刀 表

,

。

换刀 完成后

,

PLC

。

当然

,

也 可 以先找到刀 套

,

再 执行 主轴 和 Z 轴 的动作

。

盘式 刀 库在 换 刀 的过程 中

撞 可 能 ,转 到 N1 O

M88 G4X1 G#1 H 0D G0T03 O N1 0#1 = 041 O1 #5 GO OG91 OXO G3 M 88 G4X 1 G9 OG0 0X#1 O1 G#1 H 0D G0T03 O N2 0M O 0 N3 0M 9 9 %

加工中心自动换刀系统设计(盘式)

本科毕业设计(论文)题目加工中心自动换刀系统设计(盘式)——刀库系统学院名称机械与动力工程学院专业名称机械设计制造及其自动化年级班级学生姓名指导教师2017年5月目录前言1.加工中心概述 (1)1.1加工中心发展现状和发展趋势 (1)1.2加工中心的特点 (2)1.3加工中心的分类 (3)1.4加工中心的结构 (5)1.5加工中心刀库及自动换刀装置 (6)1.5.1加工中心刀库形式 (6)1.5.2加工中心的自动换刀装置 (8)1.5.3刀库结构及换刀过程 (9)2.刀库传动设计…………………………………………………………………2.1电动机的选择…………………………………………………………2.1.1初选电动机………………………………………………………2.1.2校核电动机………………………………………………………2.2运动和动力参数计算……………………………………………2.3蜗杆传动设计…………………………………………………………2.3.1蜗杆传动的选择…………………………………………………2.3.2蜗杆传动的主要参数及几何尺寸计算…………………………2.3.3校核齿根弯曲疲劳强度…………………………………………2.3.4验算蜗杆传动的效率、润滑及热平衡……………………………2.3.5蜗杆和蜗轮的结构设计…………………………………………2.4传动轴设计…………………………………………………………2.4.1轴的材料…………………………………………………………2.4.2蜗杆轴的结构设计………………………………………………2.4.3蜗轮轴的结构设计………………………………………………2.4.4轴系零、部件的校核………………………………………………3.刀库结构设计………………………………………………………………3.1刀盘设计………………………………………………………………3.2刀库设计………………………………………………………………4.液压系统的设计……………………………………………………………4.1液压缸的载荷计算…………………………………………………4.2液压缸的主要参数计算……………………………………………结论…………………………………………………………………………………致谢…………………………………………………………………………………参考文献…………………………………………………………………………前言目前机床发展的主要趋势是加工中心,其在机械制造业中得到了大规模的应用,而且加工中心还在不断地向高速化、高效率、高精度的目标发展着,在机床结构方面,多轴化、复合加工等方面的创新也日趋活跃。

加工中心自动换刀系统设计(盘式)—刀库设计

加工中心自动换刀系统设计(盘式)—刀库设计刀库是自动换刀装置中最主要的部件之一,其容量、布局以及具体结构对加工中心的设计有很大影响。

16刀刀库是在小型加工中心应用最为广泛,根据使用的场合和实际运用的要求,设计了相应的16刀的圆盘式刀库,并且对它的控制进行了一定的研究。

论文首先对16刀刀库总体设计方案进行阐述,阐述其各部件的工作原理,然后就刀库的结构设计与控制分章节对各个部分进行计算与设计。

刀库的结构设计是本文研究的重点,传动部分为蜗杆蜗轮的一种减速装置,对于该装置中的蜗杆、蜗轮以及相关的轴都进行了详细的计算;控制部分为刀库送刀部分,由液压控制和PLC控制完成。

绪论本章首先从数控机床的发展历程引出加工中心的发展趋势,再具体到本次设计针对的刀库的任务要求,明确了本设计任务的主要内容。

1引言1952年世界上出现了第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。

1958年第一台加工中心问世,它将多工序(铣、钻、镗、铰、攻丝等)加工集于一身;适应加工多品种和大批量的工件;增加机床功能(自动换刀、自动换工件、自动检测等),使自动化程度和加工效率上了一个新台阶;使无人化(或长时间无人操作)加工成为现实。

加工中心已成为柔性制造系统、计算机集成制造系统和自动化工厂的基本单元。

加工中心是数控机床的代表,是高新技术集成度高的典型机电一体化机械加工设备,受到世界各工业发达国家的高度重视,技术迅速发展,品种和数量大幅度增加,成为当今世界机械加工设备中最引人注目的一类产品。

1.1加工中心简介1.1.1加工中心的发展简史1952年世界上出现第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。

它用易于修改的数控加工程序进行控制,因而比大批量生产重使用组合机床生产线和凸轮、开关控制的专用机床有更大的柔性,容易适应加工件品种的变化,进行多品种加工。

它用数控系统对机床的工艺功能、几何图形运动功能和辅助功能实行全自动的数字控制,因为有更高的自动化程度和加工效率,大大改变了中小批量生产中普通机床占整个机械加工的状况。

链刀、盘式。斗笠式刀库

链式、盘式、斗笠刀库刀库系统是提供自动化加工过程中所需之储刀及换刀需求的一种装置;其自动换刀机构及可以储放多把刀具的刀库;改变了传统以人为主的生产方式。

藉由电脑程式的控制,可以完成各种不同的加工需求,如铣削、钻孔、搪孔、攻牙等。

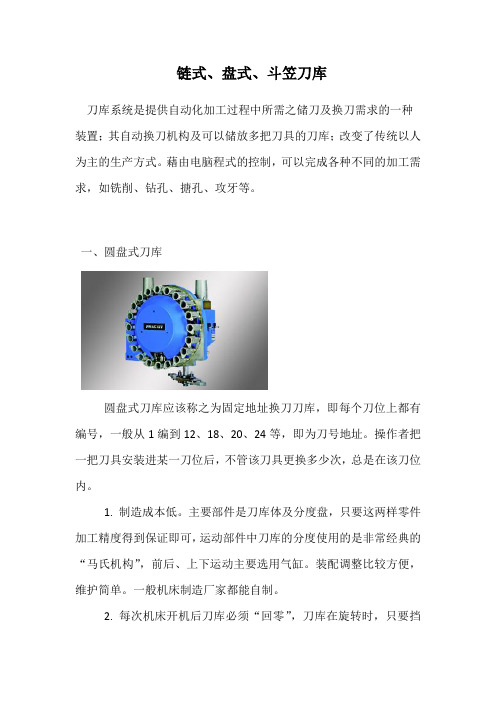

一、圆盘式刀库圆盘式刀库应该称之为固定地址换刀刀库,即每个刀位上都有编号,一般从1编到12、18、20、24等,即为刀号地址。

操作者把一把刀具安装进某一刀位后,不管该刀具更换多少次,总是在该刀位内。

1. 制造成本低。

主要部件是刀库体及分度盘,只要这两样零件加工精度得到保证即可,运动部件中刀库的分度使用的是非常经典的“马氏机构”,前后、上下运动主要选用气缸。

装配调整比较方便,维护简单。

一般机床制造厂家都能自制。

2. 每次机床开机后刀库必须“回零”,刀库在旋转时,只要挡板靠近(距离为0.3mm左右)无触点开关,数控系统就默认为1号刀。

并以此为计数基准,“马氏机构”转过几次,当前就是几号刀。

只要机床不关机,当前刀号就被记忆。

刀具更换时,一般按最近距离旋转原则,刀号编号按逆时针方向,如果刀库数量是18,当前刀号位8,要换6号刀,按最近距离换刀原则,刀库是逆时针转。

如要换10号刀,刀库是顺时针转。

机床关机后刀具记忆清零。

3. 固定地址换刀刀库换刀时间比较长国内的机床一般要8秒以上(从一次切削到另一次切削)。

4. 圆盘式刀库的总刀具数量受限制,不宜过多,一般40#刀柄的不超过24把,50#的不超过20把,大型龙门机床也有把圆盘转变为链式结构,刀具数量多达60把。

)圆盘刀库。

如图7.1(b)-(g)所示,存刀量少则6把-8把,多则50把-60把,有多种形式。

图7.1(b)所示刀库,刀具径向布置,占有较大空间,一般置于机床立柱上端。

图7.1(c)所示刀库,刀具轴向布置,常置于主轴侧面,刀库轴心线可垂直放置,也可以水平放置,较多使用。

图7.1(d)所示刀库,刀具为伞状布置,多斜放于立柱上端。

数控加工中心盘式刀库设计

数控加工中心盘式刀库设计一、设计目标1.提高数控加工中心刀具管理效率,减少刀具更换时间,提高加工效率;2.提高数控加工中心的加工精度和质量;3.方便操作和维护。

二、设计方案1.刀库结构设计(1)刀库选用盘式刀库,能够同时存放多种刀具,提高刀具的配套程度,方便操作人员进行刀具更换;(2)采用旋转结构,可以通过旋转盘来选择所需刀具,同时盘式刀库还可以实现自动刀具更换,提高加工效率;(3)刀具位置间隔合理,避免相互干扰,保证刀具的整齐摆放。

2.刀库容量设计(1)根据加工中心的加工需求确定刀具种类和数量,根据需求确定刀库的容量大小,确保能够存放足够多的刀具;(2)根据加工需求,将相似的刀具进行归类,减少刀具种类的多样性,以便提高刀库的利用率;(3)合理规划刀库的存储空间,减少刀具占地空间,节省仓储成本。

3.刀具的标识和管理(1)为每个刀具设计明确的编号和标识,便于操作人员快速找到所需刀具;(2)建立刀具管理系统,对刀具进行清点和登记,记录刀具的使用寿命和更换次数,及时进行维护和更换;(3)对于长期不用或使用寿命超出的刀具,及时进行检修或报废。

4.刀具存放环境设计(1)为刀具提供干燥、清洁和稳定的环境,减少刀具的氧化和磨损;(2)设置恒温和湿度控制设备,以保持刀具的稳定性;(3)选择合适的材料和涂层,提高刀具的耐磨性和使用寿命。

5.刀库的维护和保养(1)定期对刀库进行清洁和检查,清除切屑和尘土,避免切削液对刀具的腐蚀和影响;(2)定期检查刀具的切削力和切削温度,根据使用情况调整刀具的加工参数;(3)定期检查刀具组件的磨损情况,及时更换磨损的零部件,保证刀库的正常运行。

三、设计方案的优势1.盘式刀库能够同时存放多种刀具,减少了刀具更换时间,提高了加工效率;2.盘式刀库的旋转结构和自动刀具更换功能,进一步提高了加工效率;3.刀库容量设计合理,充分考虑了加工需要和刀具种类,节省了仓储成本;4.刀具的标识和管理方便操作和维护,提高了刀具的使用寿命和维修周期;5.刀库的环境设计和维护保养能够保证刀具的稳定性和使用寿命。

数控加工中心盘式刀库设计

毕业设计(论文) 题目:数控加工中心盘式刀库设计摘要90年代以来,数控加工技术得到迅速的普及及发展,高速加工中心作为新时代数控机床的代表,已在机床领域广泛使用。

自动换刀刀库的发展俨然已超越其为数控加工中心配套的角色,在其特有的技术领域中发展出符合机床高精度、高效率、高可靠度及多任务复合等概念的独特产品。

刀库作为加工中心最重要的部分之一,它的发展也直接决定了加工中心的发展。

本论文完成的是盘式刀库的总体设计、传动设计、结构设计以及传动部分的运动和动力设计。

这种刀库在数控加工中心上应用非常广泛,其换刀过程简单,换刀时间短,定位精度高;总体结构简单、紧凑,动作准确可靠;维护方便,成本低。

本刀库减速传动部分分两级减速,一级传动部分采用齿轮减速装置,二级传动部分采用蜗轮蜗杆减速装置,此种设计方案可提高输出轴的传动平稳性能,即提高刀盘的运转平稳性。

本刀库满载装刀24把,采用单环排列方式排放,按就近选刀原则选刀。

关键词:加工中心;刀库;数控加工ABSTRACTSince the 1990s, CNC machining technology made the rapid and universal development, as a new era of the representatives of NC machine tools, High-speed processing center has been widely used in the field of machine tools. The development of automatic Tool Change,s tool house in recent years seems to have gone beyond the NC Center for supporting the role of technology in their unique areas of development to meet the high-precision machine tools, high efficiency and reliability, and more complex tasks, such as the concept of unique products . The tool house as a processing center one of the most important part, it has a direct bearing on the development of the processing center's development.This paper completed the overall design,transmission design,structure design and the transmission part's movement and dynamic design of the disc tool house. Such a tool house in the CNC Machining Center is widely used, the tool change is simple, tool change time is short, high-precision positioning; overall structure is simple and compact , Action is accurate and reliable; convenient maintenance and low cost.The slowdown part in the transmission of the tool house includes two parts, the first part of the transmission is gear deceleration device, the second transmission part of the transmission is Worm Gear deceleration device, such design can increase the output shaft of the transmission smooth performance, improve the smooth functioning of the tool house. The tool house which can load with the maximum of 24 tools use single-ring arrangement of emissions and according to the principle of the nearest to election tools.目录1引言 (1)1.1 数控加工中心概述 (1)1.2 数控加工中心的分类 (1)1.3 加工中心的主要加工对象 (2)1.4 加工中心的特点 (3)1.5 加工中心刀库的形式 (4)1.6 换刀装置的形式 (5)2 总体方案的确定 (7)2.1 刀库主要参数 (7)2.2 电动机的初选 (7)2.3 确定传动装置的总传动比和分配传动比 (8)2.4 确定各轴转速、转矩和功率 (9)2.5 电动机的校核 (11)3刀库设计与校核 (13)3.1 齿轮传动的计算 (13)3.2轴的校核 (17)3.3滚动轴承的校核 (21)3.4蜗轮蜗杆的设计 (22)3.5键的校核 (22)4 刀具交换装置 (23)4.1换刀简介 (23)4.2换刀过程 (23)结论 (24)致谢 (25)参考文献 (26)附录1 (27)附录2 (28)附录3 (28)1 引言1.1数控加工中心概述数字控制是20世纪中期发展起来的一种自动控制技术,是用数字化信号进行控制的一种方法[16]。

圆盘式刀库控制逻辑分析

圆盘式刀库控制逻辑分析

广州数控信息科 技有限公 司 ( 东 5 6 3 卢 勇 陈岸雨 广 1 6) 0

伴随着加工中心在制造业中的大量 出现 ,作为

加 工 中心 的 关键 部 件 ,圆盘式 刀库得 到 了越 来 越 多

方 向与 刀盘 计数 的关 系 。在 刀盘选 刀过 程 中 ,可 以

8

1 1

i o

手 回原 位 ,顾 名 思 义 就是 机 械 手 回到 原 来 的位 置 ,当机 械 手

9

i o

1 1 1 2

9

8 7

的前一动作,机械手抓刀动作即为机械手从原位旋 转9 。 ,机械手两端 分别抓紧 当前倒 下刀套的 刀 0 具和主轴上的刀具 ,以便于机械手进行刀具交换 。

整体控制ห้องสมุดไป่ตู้辑图

构 和 功 能分 析 ,可 以确 定 刀套 分 为两 种 状 态 :刀套 倒下 和 刀 套抬 起 。在 换 刀的过 程 中 ,需 要 对 当前 的 刀套 状 态进 行 判 断 ,否 则整 个 换 刀过 程 就 不可 能 实

现。

从以上整体控制逻辑可以看出 ,整个控制流程

可 以分 为四个 阶 段 :刀套 控制 、机械 手 抓 刀 、机 械

( )刀 盘 选 刀 在 进 行 整 个 换 刀控 制 逻辑 处 1 理 中 ,首 先需 要 完 成 的就 是 刀盘 选 刀动 作 。刀盘 选

刀可以通过手动或者 自动完成。手动选 刀和 自动选

刀的控 制 逻辑 一 样 ,区别 就是 刀盘 选 刀的 起 动信 号 不 同。 当 刀盘起 动 信号 提 供 给 刀盘旋 转 电动机 后 ,

在 刀盘选刀过程中 ,需要重点考虑刀盘 的旋转

加工中心16刀刀库(盘式刀库)

加工中心16刀刀库(盘式刀库)刀库是自动换刀装置中最主要的部件之一,其容量、布局以及具体结构对加工中心的设计有很大影响。

刀库是在小型加工中心应用最为广泛,根据使用的场合和实际运用的要求,设计了相应的刀的圆盘式刀库,并且对它的控制进行了一定的研究。

论文首先对刀库总体设计方案进行阐述,阐述其各部件的工作原理,然后就刀库的结构设计与控制分章节对各个部分进行计算与设计。

刀库的结构设计是本文研究的重点,传动部分为蜗杆蜗轮的一种减速装置,对于该装置中的蜗杆、蜗轮以及相关的轴都进行了详细的计算;控制部分为刀库送刀部分,由液压控制和PLC控制完成。

第一章绪论本章首先从数控机床的发展历程引出加工中心的发展趋势,再具体到本次设计针对的刀库的任务要求,明确了本设计任务的主要内容。

1.1 引言1952年世界上出现了第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。

1958年第一台加工中心问世,它将多工序(铣、钻、镗、铰、攻丝等)加工集于一身;适应加工多品种和大批量的工件;增加机床功能(自动换刀、自动换工件、自动检测等),使自动化程度和加工效率上了一个新台阶;使无人化(或长时间无人操作)加工成为现实。

加工中心已成为柔性制造系统、计算机集成制造系统和自动化工厂的基本单元。

加工中心是数控机床的代表,是高新技术集成度高的典型机电一体化机械加工设备,受到世界各工业发达国家的高度重视,技术迅速发展,品种和数量大幅度增加,成为当今世界机械加工设备中最引人注目的一类产品。

1.2 加工中心简介1.2.1加工中心的发展简史1952年世界上出现第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。

它用易于修改的数控加工程序进行控制,因而比大批量生产重使用组合机床生产线和凸轮、开关控制的专用机床有更大的柔性,容易适应加工件品种的变化,进行多品种加工。

它用数控系统对机床的工艺功能、几何图形运动功能和辅助功能实行全自动的数字控制,因为有更高的自动化程度和加工效率,大大改变了中小批量生产中普通机床占整个机械加工70%~80%的状况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:设计了一套由西门子S7-300 PLC 在数控加工中心刀具库转位自动选择的方案,阐述了设计要求,并根据要求进行方案设计,确定了PLC 输入和输出的地址分配、接线控制等,最后设计出梯形图并进行实物调试,经调试该设计方案能满足设计要求。

关键词:S7-300; PLC; 数控加工中心; 刀具库

数控加工中心在加工工件时需要根据加工工艺的要求进行刀具库转位自动选择刀具。

由于数控加工中心在实际加工工件时多数采用任意转位自动选择刀具的方式,本文着重讨论

S7-300 PLC 在数控加工中心刀具库控制中,采用任意转位自动选择刀具的设计应用。

经在实际加工中应用该方案,能有效地实现刀具库换刀准确的自动选择,具有良好的加工效率和加工精度。

1 设计要求

刀具库选刀的原则是采用最近方向旋转,即根据程序指令把下一工序要用的刀具移到换刀位置时,都要向距换刀位置<180°的方向旋转,以减少换刀时间。

当选定刀具旋转到换刀位置时,刀具库转盘停止旋转,并由取放刀机械手进行换刀(图1)。

该设计中按钮SB0-SB7 分别为8 种供选择刀具的选择按钮;ST0-ST7 为各刀具旋转到位的行程开关,由霍尔元件构成;Q0.0-Q0.1 分别为到位指示灯和换刀指示灯;Q0.2-Q0.7 用来控制步进电机的驱动器。

2 硬件设计

根据设计方案要求,该数控加工中心刀具库转位控制选择需要16 个输入端和4 个输出端,在保证稳定的性能和以后升级改造需要的前提下,我们采用西门子公司的S7-300 CPU314C-2DP 和众为兴技术有限公司Q2-BYG403BM 二相步进驱动器进行控制设计。

CPU314C-2DP 是一个用于分布式结构的紧凑型CPU,内置24 个数字量输入(所有输入都可用作中断处理)和16 个数字量输出,以及4 个模拟量输入和2 个模拟量输出,足以满足该设计及以后升级改造的需求。

Q2-BYG403BM 二相步进驱动器,可驱动二相四、六、八线混合式42、56、85、86 系列步进电机。

在该方案中用来控制步进电机的转向及速度。

在给定工作方式正序换相通电,步进电机带动刀具库正转;按反序通电换相,则步进电机带动刀具库反转。

并且可根据调整PLC 发出的脉冲频率,对步进电机进行调速。

按照方案将PLC 的输入/输出口(表1)进行分配以及对数控加工中心刀具库转位选择进行接线设计(图2)。

3 软件设计

按设计方案要求,首先记录当前刀号和请求刀号,其次计算判断其旋转方向,最后执行如何旋转的顺序[3],设计出的刀具库转位流程图如图3。

初始状态下,由PLC 记录当前刀具号;当按下按钮中的任意一个时,PLC 记录该请求刀具号,然后刀具库转盘按照距请求刀具<180°的方向旋转。

当请求刀具旋转到换刀位置时,到位指示灯发亮,机械手开始换刀,同时换刀指示灯闪烁。

5s 后换刀结束,换刀指示灯熄灭;要求在换刀过程中,其他换刀请求信号无效。

待换刀完毕,则PLC记录当前刀具号,等待下一次换刀请求。

采用西门子STEP7 软件并用梯形图方式进行刀具库转位编程如图4,,过程说明如下:

(1)当刀具处在换刀位置时,则该到位行程开关ST*闭合,并将其刀具号传至输出寄存器QW8 中,记录当前的刀具号。

当请求选择刀具时,将按下请求刀具选择按钮SB*,将请求刀具号传至输出寄存器QW2 中;与此同时,将寄存器M0.5 置位,使其它请求信号无效,直至刀具库转盘旋转动作完成后再将M0.5 复位。

(2)将当前值QW8 与请求值QW2 进行比较。

若两值相等,则刀具库转盘无动作,到位指示灯亮,且同时开始换刀动作;若当前值QW8 大于请求值QW2,则将两值直接相减,并将结果传至输出寄存器QW6; 若当前值QW8 小于请求值QW2,则将当前值QW8 加总刀数8 后再与请求值QW2 相减,并将结果传至输出寄存器QW6。

此时,再将输出寄存器QW6 的值与刀具总数的一半即4 进行比较,若大于等于4 则将M2.2 置位,控制驱动器使步进电机带动刀具库转盘反转; 若小于4 则将M2.4 置位,控制驱动器使步进电机带动刀具库转盘正转。

(3)待刀具旋转到位,此时换刀指示灯闪烁,进行换刀;5s 后将M0.5 复位,同时换刀指示灯熄灭,换刀结束。

4 结语

PLC 控制的数控加工中心刀具库自动选择的应用设计,适用于经济型数控加工中心和普通数控加工中心的改造。

采用该设计方案数控加工中心,能够缩短换刀时间,优化数控加工中心设备的加工性能,提高数控加工中心的工作效率和经济效益。

[参考文献]

[1] 李方园.西门子S7 系列PLC 电气控制精解[M].北京:化学工业出版社,2010.

[2] 胡健.西门子S7-300/400PLC 工程应用[M].北京:北京航空航天出版社,2008.

[3] 黄泽正,刘冲,陈志辉.加工中心自动换刀装置的设计[J].机械工程与自动化,2007(1):124-125

[4] SIEMENS.SIMATIC S7-300 和M7-300 可编程序控制器模板规范参考手册[M].2001.

[5] SIEMENS.SIMATIC S7-300 和M7-300 梯形图(LAD)编程参考手册[M].2004。