变频器通讯控制的应用

ACS变频器Modbus通讯设置说明

欧能科技

参数 名称

设定值(英文为参数值名称,()中数字为参数设 定值代码,中文是对参数设定值的说明)

1003

DIRECTION

REQUEST(3)

启用电机旋转方向控制,或固定旋 允许用户控制转向。

转方向

此值决电机的方向控制类型。

1102

EXT1/EXT2 SEL

定义外部1有效还是外部2有效 的控制口,通过控制口的信号 可以在外部1或外部2中作出选 择。

COMM (10) 现场总线接口作为起停命令源。 此值的选择决定了外部控制地1,是由通讯起停变频器或由 DI输入端口起停变频器。 只有1102参数值定义外部1有效,此值的设置才有意义。

1002

EXT2 COMMANDS 定义外部控制地2(EXT2)用于启 动、停机和转向命令的连接和信号 源。

COMM (10) 现场总线接口作为起停命令源。 此值的选择决定了外部控制地2,是由通讯起停变频器或由 DI输入端口起停变频器。 只有1102参数值定义外部2有效,此值的设置才有意义。

3、Modbus 端子拉线按如下表格顺序接线:(B+ --- B+,A- ---- A-,AGND---AGND) 连接到 Modbus 适配器模块 FMBA-01 的 X1 接线说明 1 SHLD 总线电缆屏蔽。通过 RC 滤波并接 向 CH_GND(机箱内部连接到 GND) 2 数据+ B+ 3 数据- A4 隔离信号地 AGND 连接到 AC500 eCo PLC COM1 的接线说明 2 隔离信号地 AGND 3 数据+ B+ 8 数据- A-

硬件安装完成后,并在计算机中安装 PS501 软件包,然后并打开 CODsys 编程软件进行通讯设置和编程。 一、AC500 eCo Modbus 通讯设置 1、 安装 TK503 硬件及驱动程序

变频器工作原理及应用-PPT

变频器选型—选型原则

确定负载可能出现的最大电流,以此电流作为待选变频器的额定电流。如果该

电流小于适配电机额定电流,则按适配电机选择对应变频器,考虑成本因素, 如

选用的是通用变频器,则可以选择P型机

以下情况要考虑容量放大一档:

1、长期高温大负荷

2、异常或故障停机会出现灾难性后果的现场

3、目标负载波动大

4、现场电网长期偏低而负载接近额定

5、绕线电机、同步电机或多极电机(6极以上)

变频器选型—选型原则

充分了解各变频器支持的选配件是正确选配的基础。 对于变频器的选配件选配,必须要把握以下几个原则: 以下情况要选用交流输入电抗器、直流电抗器

民用场合,如:宾馆中央空调、电机功率大于55KW以上 电网品质恶劣或容量偏小的场合 如不选用可能会造成干扰、三相电流偏差大,变频器频繁炸机 以下情况要选用交流输出电抗器 变频器到电机线路超过100米(一般原则) 以下情况一般要选用制动单元和制动电阻 提升负载 频繁快速加减速 大惯量(自由停车需要1min以上,恒速运行电流小于加速电流的设备)

变频器保护功能

由于变频器大量的使用了各种半导体器件,如整流桥、IGBT、电解电容等, 要想保证变频器长期稳定工作,则必须保证各器件工作在其允许条件下。 超出条件则必须立刻或延时停止变频器工作,待异常条件消失后才能重 新开始工作,如保护失效或动作延迟将导致变频器出现不可恢复性损害。

变频器的保护功能

T电机转矩

T负载转矩

T电机转矩>T负载转矩---加速运行 T电机转矩<T负载转矩---减速运行 T电机转矩=T负载转矩---恒速运行

电机转矩控制性能是影响电气传动系统性能高低的最重要因素 加减速时间和电机转矩、负载转矩以及系统惯量有关

plc和变频器通讯教程

plc和变频器通讯教程PLC(可编程逻辑控制器)和变频器通讯,是现代工业自动化领域中常见的一种应用。

PLC用于控制生产线的运行,而变频器则用于控制电机的转速。

通过PLC和变频器的通信,可以实现对电机的远程控制和监控。

下面是一个关于PLC和变频器通讯的教程,包含了硬件连接、通信协议、通信参数的配置等步骤。

一、硬件连接在PLC和变频器之间建立通信连接之前,需要确定两者之间的硬件连接方式。

通常,PLC和变频器之间使用RS485接口进行通信。

首先,需要将PLC和变频器的RS485接口连接起来。

具体连接方式如下:1. 将PLC的RS485接口的A线连接到变频器的RS485接口的A线;2. 将PLC的RS485接口的B线连接到变频器的RS485接口的B线;3. 保持PLC和变频器的地线连接到一块;4. 确保所有连接都紧固可靠。

二、通信协议PLC和变频器之间的通信需要使用一种特定的通信协议。

常见的通信协议包括Modbus、Profibus、Ethernet等。

在选择通信协议时,需要根据实际需要和硬件设备的兼容性来确定。

本教程以Modbus通信协议为例。

三、PLC参数设置在PLC的编程软件中,需要进行一些参数的设置。

具体步骤如下:1. 设置通信口的类型为RS485;2. 设置通信口的波特率和数据位数,通常为9600波特率和8数据位;3. 设置Modbus通信协议的相关参数,包括通信地址、数据格式、校验位等。

四、变频器参数设置在变频器的设置面板中,也需要进行一些参数的设置。

具体步骤如下:1. 设置通信口的类型为RS485;2. 设置通信口的波特率和数据位数,需与PLC的设置一致;3. 设置Modbus通信协议的相关参数,包括通信地址、数据格式、校验位等。

五、PLC编程设置在PLC的编程软件中,需要编写一些代码来实现PLC与变频器的通信。

具体步骤如下:1. 在PLC的程序中创建一个通信模块;2. 在通信模块中配置通信口和通信协议的相关参数;3. 编写代码实现PLC向变频器发送指令、读取状态等操作;4. 调试程序,确保通信正常。

串行通讯技术在变频器上的应用

【】 符起贤 , 5 张贵成. 一种新型的多机连线 自动搬运生产线 f. J 锻压装 】 备 与制造技术 , 1 , ( ) 2 3 . 2 04 1: —4 0 5 3

f] 王顺 菊. 6 浅谈 Po b s rf u 总线 电缆 的安装 规范 [. 压装备 与制造 i J锻 ]

础 上进 行 。

非 协 议 数 据 传 输 使 用 灵 活 ,很 容 易 与 其 他 具 有

2 系 统 的 构 成 和 应 用 原 理

RS 8 4 5通 讯 接 口 的 电 器 设 备 组 建 成 网 络 。本 应 用 所

三菱 F N系 列 的 P X2 C,有 专 用 的 RS 8 BD 通 45

行 控 制 、 视 。 这 里 介 绍 以 三 菱 F N系 列 P 监 X2 C通 过 RS 8 4 5串 行 通 讯 来 控 制 F A7 0变 频 器 的 工 作 。 R— 4

议 实 现 。 ③ 并 行 传 输 ,: 方 式 实 现 F 2 11 X N控 制 器 内

1 0个 辅 助 继 电器 1 0 0个 数 据 寄 存 器 的数 据 传 输 。④ N: 网 络 数 据 传 输 , 与 F N 控 制 器 可 在 N: 的 基 N X2 N

现 场 生 产 证 明 ,采 用 联 线 方 式 生 产 的 工 作 效 率

达 到 平 常 人 工 单 机 生 产 的 两 倍 以上 。 整 个 控 制 系 统

抗 干扰 能 力 较强 , 定 可靠 , 、 态 控 制精 度 比较 稳 静 动 高 。 着 现场 总线 控制 系统 的快速 发展 , 将 推 动整 随 必

中 图 分 类 号 : G3 5 T 3 文 献 标 识 码 : B

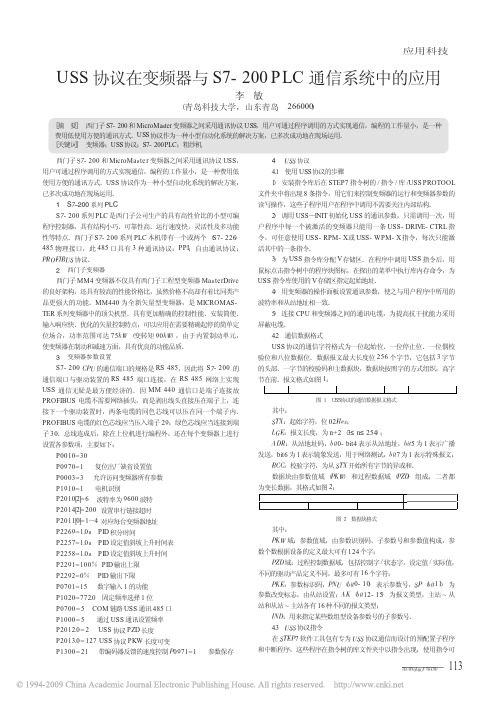

USS协议在变频器与S7_200PLC通信系统中的应用

深 至 0.04m m ~ 0.045m m, 而 上 胶 区 其 它 区 域 深 度 保 持 在 0.025m m ~ 0.030m m,以减少切纸鼓轮、搓板、搓轮、切刀轮清理次

[参考文献]

[1] 德国 HAUNI 公司.PR OTOS70 机械操作手册.

数。

图 4 改进后的控胶辊

4 效果验证 改进后,ZJ 17 卷接机组生产低焦油卷烟牌号时,在成品烟支满足 质量符合控制标准的前提下,设备可以稳定运行于 7000 支 / 分,即机 组可以全速生产,有效作业率也由改进前 46.75% 提高到改进后的 9 2.3 3% 以上。 另外,由于烟支卷制质量稳定,与改进前相比较,一套卷接机组可 节省一个劳动力,而且机台操作工和维修工的劳动强度明显下降,且卷 接机组和包装机组可以连机生产。

PKW 域:参数值域,由参数识别码、子参数号和参数值构成,参

P2258=1.0 s PID 设定值斜坡上升时间

数个数根据设备的定义最大可有 124 个字;

P2291=100% PID 输出上限

PZD域:过程控制数据域,包括控制字 / 状态字,设定值 / 实际值多可有 16 个字符;

应用科技

USS 协议在变频器与 S7- 200 PLC 通信系统中的应用

李敏

(青岛科技大学,山东青岛 266000)

ÄÁÁÂÃÂÇÄÅÆÇÄÈÉÁÈÂÉÃÆÄÄÁÃÇÁÄÄÁÅÆÄÄ [摘要]西门子S7-200和MicroMaster变频器之间采用通讯协议USS,用户可通过程序调用的方式实现通信,编程的工作量小,是一种

[1] 西门子公司.MM440 标准变频器使用大全,2007.

粗纱机中 4 台电机分别传动牵伸罗拉、锭翼、筒管和龙筋升降,

[2] 西门子公司.S7- 200 可编程控制器系统手册,2005.

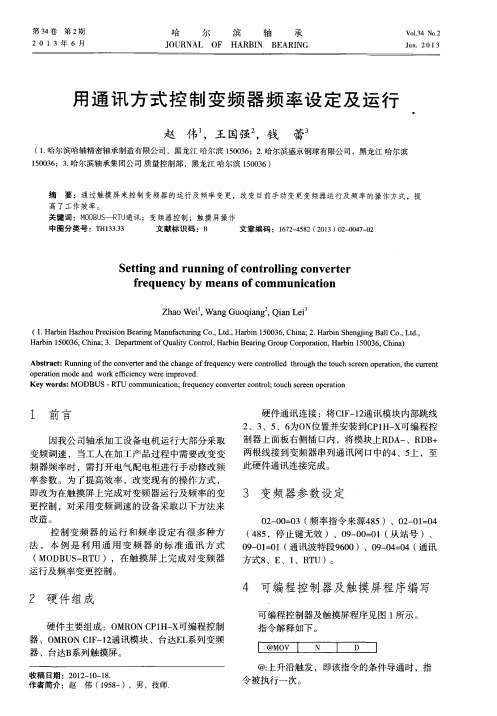

用通讯方式控制变频器频率设定及运行

1 前言

因我公司轴承加工设备 电机运行大部分采取 变频调速 ,当工人在加工产 品过程 中需要改变变 频器频率时 ,需打开电气配电柜进行手动修改频 率参数 。为了提高效率 ,改变现有 的操作方式 , 即改 为 在触 摸 屏上 完 成对 变 频 器运 行及 频 率 的变 更控制 ,对采用变频调速 的设备采取以下方法来 改造 。

Setting and running of controlling converter frequency by m eans of com m unication

Zhao Wei ,W ang Guoqiang ,Qian Lei

(1.Harbin Hazhou Precision Bearing Manufacturing Co.,Ltd.,Harbin 1 50036,China;2.Harbin Shengjing Ball Co.,Ltd., Harbin 150036,China;3.Department ofQuality Control,Harbin Bearing Group Corporation,Harbin 150036,China)

控制变频器 的运行和频率设定有很 多种方 法 ,本 例 是 利 用 通 用 变 频 器 的标 准 通 讯 方 式 (MODBUS—RTU),在 触 摸 屏 上 完 成 对 变 频 器 运 行及 频 率变 更 控制 。

硬 件通 讯 连接 :将 CIF一1 2通 讯模 块 内部 跳线 2、3、5、6为ON位 置并 安 装  ̄I]CP1H—X可 编 程控 制 器上 面板 右 侧插 口内 ,将 模块 上 RDA一、RDB+ 两根线接到变频器 串列通讯网口中的4、5 k,至 此硬 件通 讯 连接 完成 。

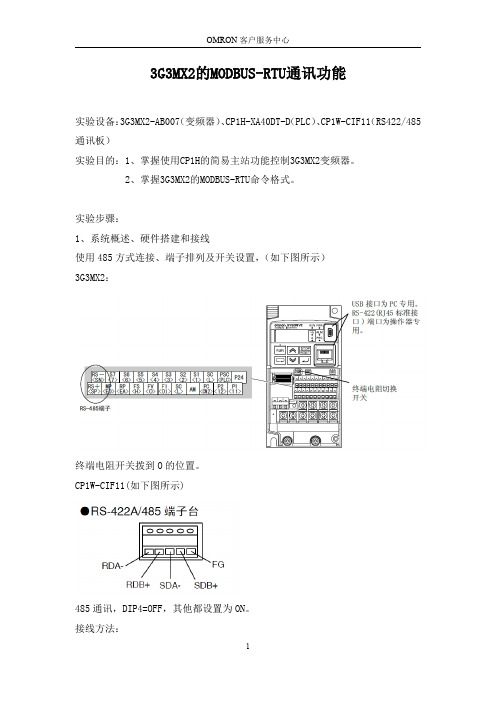

欧姆龙变频器与PLC MODBUS-RTU通讯实例

3G3MX2的MODBUS-RTU通讯功能实验设备:3G3MX2-AB007(变频器)、CP1H-XA40DT-D(PLC)、CP1W-CIF11(RS422/485通讯板)实验目的:1、掌握使用CP1H的简易主站功能控制3G3MX2变频器。

2、掌握3G3MX2的MODBUS-RTU命令格式。

实验步骤:1、系统概述、硬件搭建和接线使用485方式连接、端子排列及开关设置,(如下图所示)3G3MX2:终端电阻开关拨到O的位置。

CP1W-CIF11(如下图所示)485通讯,DIP4=OFF,其他都设置为ON。

接线方法:变频器----CIF11RS-SDA-RS+SDB+2、软件设置①变频器侧参数设置,(如下图所示)即A001=03,A002=03,C071=05,C072=1,C074=01,C075=2,C076=02,C077=0.00, C078=10。

②PLC侧使用串口网关模式,详细设置,(如下图所示)实验现象:1、使用功能码10,写入变频器的频率,其数据格式(如下图所示)频率的寄存器地址(如下图所示)对变频器写入50HZ的频率,数据具体编写如下:01100000(0001-1)00020400001388PLC侧编写(如下图所示)触发A641.00位后,频率正常写入变频器中。

2、使用功能码05,控制变频器运转,数据格式(如下图所示)控制启停的位地址(如下图所示)控制变频器运行,数据编写如下:01050000FF00PLC侧数据编写(如下图所示)触发A641.00后变频器开始运行。

实验总结:1、一开始PLC侧没有发送数据控制之前即使设置了通讯异常检测,变频器也不会报通讯超时错误,只有当下次接收到数据后才会报错。

2、编写地址的时候注意地址=寄存器编号-1。

3、PLC侧如果把节点号设置成0发送控制指令,为全局控制,即所有连接的3G3MX2从站都会收到控制,但是不会反馈数据。

4、在使用通讯指令控制变频器运行后,仍可以使用面板令变频器停止,并且如果下次需要使用通讯方法让变频器启动时,需要先发送一条ON到OFF的停。

三菱FX2NPLC与三菱变频器ModbusRTU协议通讯应用

三菱FX2NPLC与三菱变频器ModbusRTU协议通讯应用Modbus是Modicon公司为其PLC与主机之间的通讯而发明的串行通讯协议。

其物理层采用RS232、485等异步串行标准。

由于其开放性而被大量的PLC及RTU厂家采用。

Modbus通讯方式采用主从方式的查询-相应机制,只有主站发出查询时,从站才能给出响应,从站不能主动发送数据。

主站可以向某一个从站发出查询,也可以向所有从站广播信息。

从站只响应单独发给它的查询,而不响应广播消息。

MODBUS通讯协议有两种传送方式:RTU方式和ASCII方式。

三菱700系列变频器能够从RS-485端子使用ModbusRTU通讯协议,进行通讯运行和参数设定。

对象:1. 三菱PLC:FX2N+FX2N-485-BD2. 三菱变频器:F700系列,A700系列。

两者之间通过网线连接,具体参照下图。

FX2N-485-BD与n台变频器的连接图1.三菱变频器的设置PLC与变频器之间进行通讯时,通讯规格必须在变频器中进行设定,每次参数初始化设定后,需复位变频器或通断变频器电源。

参数号名称设定值说明Pr331 通讯站号 1 设定变频器站号为1Pr332 通讯速度 96 设定通讯速度为9600bpsPr334 奇偶校验停止位长 2 偶校验,停止位长1位Pr539 通讯校验时间 9999 不进行通讯校验Pr549 协议选择 1 ModbusRTU协议Pr551 PU模式操作权选择 2 PU运行模式操作权作为PU接口进行ModbusRTU协议通讯时,Pr551必须设置为2,Pr340设置为除0以外的值,Pr79设置为0或2或6。

通过RS-485端子进行ModbusRTU协议通讯时,必须在NET网络模式下运行。

2.三菱PLC的设置对通讯格式D8120进行设置D8120设置值为0C87,即数据长度为8位,偶校验停止位1位,波特率9600pbs,无标题符和终结符。

修改D8120设置后,确保通断PLC电源一次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第32卷第2期

2 0 1 1年6月

哈 尔 滨 轴 承

JOURNAL OF HARBIN BEARING

V0l_32 No.2

Jun.20 l l

变频器通讯控制的应用

万云鹏

(哈尔滨轴承集团公司精密轴承分公司,黑龙江哈尔滨150036)

摘要:通过增加模拟量输出单元,使更改频率这一操作在触摸屏上完成。减少了设备的中停时间,节约了

维修及备件费用。

关键词:模拟量输出单元;触摸屏;费用

中图分类号:TG581 文献标识码:B 文章编码:1672—4582(201 1)o2—0054—02

Application of inverter communication control

Wan Yunpeng

(Precision Bearing Sub—company,Harbin Bearing Group Corporation,Harbin 1 50036,China)

Abstract:Through the increase simulation quantity output unit,causing change ̄equency on the touching screen,with reducing

downtime of equipment,saving the cost of maintenance and spare parts.

Key words:simulation quantity output unit;touching screen;cost

1 前言

我分厂现有轴承加工设备现状的几个特点:

电机运行大部分采取变频调速;电气系统设计不

完善;设备布局较密。当生产加工过程中需要改

变变频器频率时,需打开电气配电柜进行手动修

改频率参数。配电柜内部电器长期暴露于设备在

加工过程中产生的水雾、粉尘颗粒、金属粉末多

种杂质的环境下,生产环境当中由于变频器在运

行过程中易产生静电吸附空气中的杂质,腐蚀电

气装置,维修保养次数增加,降低电气的使用寿

命,无形中增加了成本和中停时间。 为了改善上述情况,可以通过增加模拟量输 出单元,使更改频率这一操作在触摸屏上完成。 解决了原来每更改一次频率都要打开配电柜,对 电气系统造成的损害。 系统配置事例: 可编程控制器型号为:三菱FX一1N 模拟 量输出模块:三菱FX1N一1DA—BD触摸屏:台达 DOP—B7S200变频器:欧姆龙3G3JZ—A007。 2硬件安装 收稿日期:2011-O1—18. 作者简介:万云鹏(1966一),男,工程师 将装有设备厂家程序的可编程控制器FX一1N 和触摸屏DOP—B7S200通过RS422通讯线进行联 接。将FX一1N面板上的面板外壳取下,将模拟量 输出模块FX1N—IDA—BD安装在面板上,并用配 套螺丝固定好,盖上另配的面板外壳。用两芯 0.5平方护套线接于该模块的v+和VI一上,护套线 另一侧接于变频器+V和A1上。此时硬件安装完 成 3 变频器参数设定 在厂家设定参数不变的情况下,将N2.00参

数设定。即将频率指定设定为外部端子0~1 0V控

制。

4 可编程控制器程序编写

将该段程序写入厂家编写的程序中。完成对

PLC的程序编写。

I

M8oo1 (M8l14)I

I M8000 输出类型1

卜_一_]一『MUL K2000 D100 D190lq

l 一『DDIV D190 KI80 D2201 ̄

l L——一『MOV D220 D81 141

I 一 一『

(下转第89页)

第2期 刘锐,等:滚动轴承CAPP系统的探讨 89

图4滚动轴承CAPP流程图

4 结束语

由于滚动轴承工艺设计本身是一项复杂的、

多层次的的过程,因此滚动轴承CAPP系统是将

工艺人员从许多工艺设计工作中解脱出来的一

种工具,有助于实现以人为本的宜人化的操作、

高效的工艺编制手段、工艺信息自动统计汇总,

从而缩短轴承的研制周期,提高工艺过程设计效

率。

参考文献:

『11周福章,刘军,黄楚舒.滚动轴承计算机辅助工艺过程设

计『A】.全国高等学校机械加工自动化第六届学术交流会

论文集[C】.1994.215—217.

【2】刘军,赵秀婷.滚动轴承CAPP专家系统的研究与开发

fJ1.洛阳工学院学报,1998.

(编辑:钟媛)

【上接第54页)

D100:触屏频率设定值

DI90:频率设定乘积

D220:频率设定

D8114:转换输出

在完成硬件的安装工作后,通过编程数据线 孚该图片中的程序插入原程序中,其中,第一条 雪令含义是:在初始运行时设定模拟量输出模块 勺输出形式为0~10V信号。第二条指令含义是在 虫摸屏新增加的地址D 100中,通过运算指令,先 暮再除后将0~360输入范围为的D100数值换算成 ~4000的值,模拟量输出模块自动完成0值时对 输出0V,4000值时对应输出10V。 通过该信号输出直接控制变频器的频率设 三。完成设计需求。 触摸屏程序编写 上图中:先在原屏幕中新增加一个数值型地 址D100,输人范围0 360。同样通过数据下载电

缆将新增加的触摸屏画面传人触屏中,重新启动

系统后,在新增的触屏画面中点击该地址输入运

行频率值,变频器立即会自动显示指定后的新频

率值。

在厂家触屏画面中的参数设定画面中,增加

D400十六位BCD输人型的新地址。在触摸屏里需

要显示频率的画面中增 ̄[ID400的数值显示地址,

该地址即为变频器的频率值,并可在触摸屏中显

示、设定该参数。最后编译、下载到触摸屏上,

重新再启动控制系统,此时,若改变变频器的频

率值时,只要在触摸屏上输入频率值,变频器即

自动完成新频率的指定。

6结束语

通过对设备进行技术改造后对比发现,改造

后的设备故障率明显下降,节省了大量维修成

本,为生产赢得了时间,达到了预期效果,可以

推广广泛用于此类设备的技改中。

(编辑:林小江)