生产工艺流程定额卡和金属平衡表

理论平衡与实际平衡表有什么不同?

书山有路勤为径,学海无涯苦作舟理论平衡与实际平衡表有什么不同?金属平衡表分为理论金属平衡表和实际金属平衡表两种。

理论金属平衡(也称工艺金属平衡)表是根据在平衡的期间内的原矿石和最终选矿产品(精矿与尾矿)所化验得到的品位算出的精矿产率和金属回收率,因未考虑过程中的损失,所以此回收率称为理论回收率,此金属平衡表称为理论金属平衡表。

它可以反映出选矿过程技术指标的高低。

一般按班、日、旬、月、季和年来编制。

可作为选矿工艺过程的业务评价与分析资料,并能够根据在平衡表期间内的工作指标,对个别车间、工段和班的工作情况进行比较。

实际金属平衡(也称商品金属平衡)表。

是根据在平衡表期间内所处理矿石的实际数量、精矿的实际数量(如出厂数量及留在矿仓、浓密机和各种设备中的数量)以及化验品位算出的精矿产率和金属回收率,所以此回收率称之为实际金属回收率,此金属平衡表称之为实际金属平衡表。

它反映了选矿厂实际工作的效果。

一般实际金属平衡表按月、季、半年或一年编制。

选矿过程中金属流失集中反映在实际回收率理论回收率的差值上。

由于理论平衡表的金属回收率一般都高于实际平衡表的金属回收率,但有时也会出现反常现象,实际回收率高于理论回收率,这主要是因为取样的误差、原矿与选矿产品的化学分析及水分含量的测定的误差,以及原矿与选矿产品计量的误差等所造成的。

一般要求理论金属平衡表的回收率和实际金属平衡表的回收率之间的差值,对于浮选厂正差不能大于2%,不应出现负差,重选厂正负差不能超过1.5%。

通过搞金属平衡,理论和实际金属平衡差别越小越好,差别越小,则说明工艺过程中机械损失小。

两者差别的大小是衡量该企业组织管理工作是否先进、技术操作是否完善的重要标准。

因此,编制金属平衡表是极重要的,必须定期。

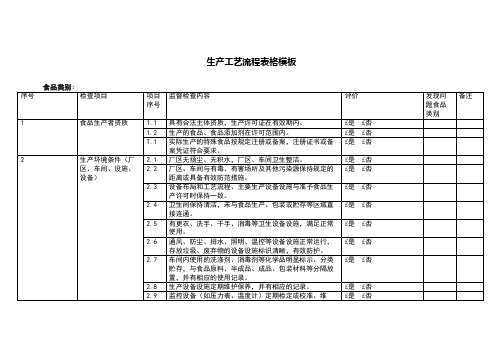

生产工艺流程表格模板

11.6

有从业人员食品安全知识培训制度,并有相关培训记录。

£是£否

12

信息记录和追溯

12.1

建立并实施食品安全追溯制度,并有相应记录。

£是£否

12.2

未发现食品安全追溯信息记录不真实、不准确等情况。

£是£否

12.3

建立信息化食品安全追溯体系的,电子记录信息与纸质记录信息保持一致。

£是£否

13

£是£否

8

不合格食品管理和食品召回

8.1

建立和保存不合格品的处置记录,不合格品的批次、数量应与记录一致。

£是£否

8.2

实施不安全食品的召回,召回和处理情况向所在地市场监管部门报告。

£是£否

8.3

有召回计划、公告等相应记录;召回食品有处置记录。

£是£否

8.4

有召回食品无害化处理、销毁等措施,未发现召回食品再次流入市场(对因标签存在瑕疵实施召回的除外)。

£是£否

11.2

有食品安全管理人员、食品安全专业技术人员培训和考核记录,未发现考核不合格人员上岗。

£是£否

11.3

未发现聘用禁止从事食品安全管理的人员。

£是£否

11.4

企业负责人在企业内部制度制定、过程控制、安全培训、安全检查以及食品安全事件或事故调查等环节履行了岗位职责并有记录。

£是£否

11.5

建立并执行从业人员健康管理制度,从事接触直接入口食品工作的人员具备有效健康证明,符合相关规定。

£是£否

4.13

食品生产加工用水的水质符合规定要求并有检测报告,与其他不与食品接触的用水以完全分离的管路输送。

£是£否

4.14

食品添加剂生产使用的原料和生产工艺符合产品标准规定。复配食品添加剂配方发生变化的,按规定报告。

(完整版)加工工艺过程卡片及工序卡.doc

湖南科技大学机械加工工艺过程卡片产品型号零件图号产品名称变速箱零件名称材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400 ×186 每毛坯件数工序号工序名称工序内容车工设备间段01 铸造金属型铸造毛坯02 回火热处理3探伤检验4表面喷丸处理10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 20 粗铣以箱体结合面为基准,粗铣顶面X7010 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ 12H8 组合钻床40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床60 半精铣以顶面为基准,半精铣箱体结合面X7010 70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010120以结合面为基准,用心轴穿过φ110,钻 14-φ18 组装孔;钻顶钻顶面孔面螺纹孔 4-M12-6H ;钻两肋板中间凸台 M20× 1.5组合钻床螺纹孔设计(日期)校对(日期)变速箱下盖共 3 页第 1 页1 每台件数 1 备注工艺装备工时准终单件面铣刀、游标卡尺面铣刀、游标卡尺麻花钻、铰刀、卡尺、塞规面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺面铣刀、游标卡尺立铣刀、游标卡尺面铣刀、游标卡尺麻花钻、卡尺、塞规审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称变速箱材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186工序号工序名称工序内容车间零件名称变速箱下盖共 3 页第 2 页每毛坯件数 1 每台件数 1 备注工工艺装备工时设备段准终单件130钻前后端面孔140钻右端面孔150锪孔160攻丝粗镗前后端面轴170孔180粗镗右端面轴孔半精镗前后端面190轴孔半精镗右端面轴200孔精镗前后端面轴210孔220精镗右端面轴孔以结合面为基准,钻右侧肋板 2-φ56通孔、正面凸台 2-φ26通孔、左侧肋板φ44通孔;钻侧面螺纹孔 14-M12-6H以结合面为基准,钻右端面3-φ 18通孔、 2-M12-6H 螺纹孔对台阶面上的组装孔 14-φ18 进行φ32锪平;对孔 2-φ26进行φ44 锪平;对 3-φ18通孔在右端面内侧进行φ32锪平对顶面4-M12-6H 螺纹孔攻丝至图纸要求;对前后侧面14-M12-6H 螺纹孔攻丝至图纸要求;对右侧2-M12-6H 螺纹孔攻丝至图纸要求;对肋板间凸台螺纹孔 M20× 1.5 攻丝至图纸要求组合上下箱体,以结合面为基准两销定位,粗镗轴孔φ180、φ120、φ 110组合上下箱体,以结合面为基准两销定位,粗镗右侧轴孔φ130及端面凹槽组合上下箱体,以结合面为基准两销定位,半精镗轴孔φ180、φ120、φ 110组合上下箱体,以结合面为基准两销定位,半精镗右侧轴孔φ130组合上下箱体,以结合面为基准两销定位,精镗三轴孔φ180、φ120、φ110组合上下箱体,以结合面为基准两销定位,精镗右侧轴孔φ 130组合钻床麻花钻、卡尺、塞规组合钻床麻花钻、卡尺、塞规组合钻床锪钻、卡尺、塞规组合攻丝机组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺组合镗床硬质合金刀具、游标卡尺230 倒角各螺纹孔处倒角 1×45°;支承孔处倒角 2×45°,240 倒圆角各处需倒圆角出倒圆角φ 15倒角机倒角机设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称变速箱零件名称变速箱下盖共 3 页第 3 页材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注工序号工序名称工序内容车工工艺装备工时间设备段准终单件250 补底漆箱体内部加工面涂红色耐油底漆260 检查检查零件是否符合要求设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片共 22 页第 1 页产品名称变速箱零件名称变速箱下盖车间工序号工序名称材料牌号10 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1以顶面为粗基准,粗铣箱体结合面硬质合金面铣刀、游标卡尺125 157 0.24 5.0 1 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 2 页车间工序号工序名称材料牌号20 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm号r/min 次数机动辅助1以箱体结合面为基准,粗铣顶面硬质合金面铣刀、游标卡尺1251570.2451 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 3 页车间工序号工序名称材料牌号30 钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 组合上下箱体钻出两个定位孔高速钢麻花钻、游标卡尺500 18.5 0.18 5.9 1 0.382 铰定位销孔硬质合金铰刀、游标卡尺125 4.71 0.8 0.1 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 4 页车间工序号工序名称材料牌号40 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm 次数号r/min 机动辅助1结合上下箱体,以结合面为基准,粗铣前后端面及凸台硬质合金面铣刀、游标卡尺1251570.2451 1.90设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 5 页车间工序号工序名称材料牌号50 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1结合上下箱体,以结合面为基准,粗铣右端面硬质合金面铣刀、游标卡尺125 157 0.24 3 1 0.79设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第 6 页车间工序号工序名称材料牌号60 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1以顶面为基准,半精铣箱体结合面硬质合金面铣刀、游标卡尺180 226 0.18 3.0 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第7 页车间工序号工序名称材料牌号70 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm号r/min 次数机动辅助1以结合面为基准,半精铣前后端面硬质合金面铣刀、游标卡尺1802260.18 1.01 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第8 页车间工序号工序名称材料牌号80 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/z mm号次数机动辅助1以结合面为基准,半精铣右端面硬质合金面铣刀、游标卡尺180 226 0.13 1 1 1.01设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第9 页车间工序号工序名称材料牌号90 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/r mm号次数机动辅助1以结合面为基准,半精铣顶面硬质合金面铣刀、游标卡尺180 226 0.18 2 1 1.76设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第10 页车间工序号工序名称材料牌号100 半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min1结合上下箱体,半精铣结合面凹槽硬质合金面铣刀、游标卡尺18018.10.129.210.66设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片22 页第11产品名称变速箱零件名称变速箱下盖共页车间工序号工序名称材料牌号110 精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数双立轴圆工作台铣床X7010夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min1以结合面为基准,精铣结合面硬质合金面铣刀,游标卡尺1802260.1311 2.44设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第12 页车间工序号工序名称材料牌号120 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 以结合面为基准,钻顶面螺纹孔高速钢麻花钻、游标卡尺、90°角尺710 22.7 0.18 5.1 1 0.192 以结合面为基准,钻组装孔高速钢麻花钻、游标卡尺、90°角尺500 28.3 0.35 9 1 0.583 以结合面为基准,钻两肋板中间凸台螺纹孔高速钢麻花钻、游标卡尺、90°角尺500 27.5 0.35 8.75 1 0.58设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第13 页车间工序号工序名称材料牌号130 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1以结合面为基准,钻螺纹孔高速钢麻花钻、游标卡尺、万能角度尺710 22.7 0.18 5.1 1 0.272 以结合面为基准,钻右侧肋板通孔高速钢麻花钻、游标卡尺、万能角度尺125 22.0 0.80 28 1 0.753 以结合面为基准,钻正面凸台通孔高速钢麻花钻、游标卡尺、万能角度尺250 20.4 0.45 13 1 1.014 以结合面为基准,钻左侧肋板通孔高速钢麻花钻、游标卡尺、万能角度尺180 24.9 0.70 22 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第14 页车间工序号工序名称材料牌号140 钻孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min 号r/min m/min mm/r mm 次数机动辅助1 以结合面为基准,钻螺纹孔高速钢麻花钻、游标卡尺、万能角度尺710 22.7 0.18 5.1 1 0.275 以结合面为基准,钻通孔高速钢麻花钻、游标卡尺、万能角度尺355 20.1 0.35 9 1 0.29设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第15 页车间工序号工序名称材料牌号150 锪孔HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合钻床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 以结合面为基准,对台阶上的组装孔锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.112 以结合面为基准,对正面凸台孔内侧锪平高速钢柱形锪钻、游标卡尺180 24.9 0.25 9 1 0.093 以结合面为基准,对右端面通孔内侧锪平高速钢柱形锪钻、游标卡尺180 18.1 0.20 7 1 0.11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第16 页车间工序号工序名称材料牌号160 螺纹孔攻丝HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合攻丝机夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1前后端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.132 顶面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.133 右端面螺纹孔攻丝高速钢机动丝锥355 13.4 1.25 1 0.134 两肋板中间凸台螺纹孔攻丝高速钢机动丝锥355 22.3 1.5 1 0.06设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第17 页车间工序号工序名称材料牌号170 粗镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速切削速度进给量被吃刀量进给工时 /min工备m/min mm/r mm号r/min 次数机动辅助1 结合上下箱体,以结合面为基准,粗镗φ180 支承孔硬质合金刀具、游标卡尺90 50.0 1.0 3 1 0.782 结合上下箱体,以结合面为基准,粗镗φ120 支承孔硬质合金刀具、游标卡尺125 45.9 1.03 1 0.563 结合上下箱体,以结合面为基准,粗镗φ110 支承孔硬质合金刀具、游标卡尺125 42.0 0.8 3 1 0.70设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片22 页第18产品名称变速箱零件名称变速箱下盖共页车间工序号工序名称材料牌号180 粗镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min 号r/min m/min mm/r mm 次数机动辅助1 结合上下箱体,以结合面为基准,粗镗φ130 支承孔硬质合金刀具、游标卡尺125 49.8 0.9 3 1 1.292 结合上下箱体,以结合面为基准,镗右端面凹槽硬质合金刀具、游标卡尺63 59.3 1.5 10 1 0.31设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第19 页车间工序号工序名称材料牌号190 半精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步工步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时/min号r/min m/min mm/r mm 次数机动辅助1 结合上下箱体,以结合面为基准,半精镗φ180 支承孔硬质合金刀具、游标卡尺125 70.3 0.452 1 1.212 结合上下箱体,以结合面为基准,半精镗φ120 支承孔硬质合金刀具、游标卡尺180 67.3 0.40 2 1 0.953 结合上下箱体,以结合面为基准,半精镗φ110 支承孔硬质合金刀具、游标卡尺180 61.2 0.40 2 1 0.95设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第20 页车间工序号工序名称材料牌号200 半精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装备主轴转速切削速度进给量被吃刀量进给工时 /min工r/min m/min mm/r mm 号次数机动辅助1结合上下箱体,以结合面为基准,半精镗φ130 支承孔硬质合金刀具、游标卡尺180 72.0 0.45 3 1 1.77设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学机械加工工序卡片产品型号零件图号产品名称变速箱零件名称变速箱下盖共22 页第21 页车间工序号工序名称材料牌号210 精镗HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分) 工位器具编号工位器具名称准终单件工步步内容工艺装主轴转速铣削速度进给量被吃刀量进给工时 /min工备m/min mm/z mm号r/min 次数机动辅助1 结合上下箱体,以结合面为基准,精镗φ180 支承孔硬质合金刀具、游标卡尺180 101.7 0.15 1 1 2.472 结合上下箱体,以结合面为基准,精镗φ120 支承孔硬质合金刀具、游标卡尺250 94.2 0.14 1 1 1.913 结合上下箱体,以结合面为基准,精镗φ110 支承孔硬质合金刀具、游标卡尺250 86.4 0.14 1 1 1.91设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期湖南科技大学产品型号零件图号机械加工工序卡片22 页第22产品名称变速箱零件名称变速箱下盖共页车间工序号工序名称材料牌号220 精镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数金属型铸件754×400×186 1 1设备名称设备型号设备编号同时加工件数组合镗床夹具编号夹具名称切削液工序工时(分)工位器具编号工位器具名称准终单件。

工序平衡表

12

固定后襯 高單

13

閑置機能 高單 反口棉一、 反口棉一、 二噴膠貼 合 噴膠機 14

24

穿鞋帶 手工桌

清洗 手工桌

23 25

QC 手工桌

腰身兩側 走邊 高單 20

腰身內外 上沿與內 裡前端噴 膠抹平 15 噴膠機

包裝 手工桌

22

車前套 高雙

17

反品裡翻 反口里捶 泡棉 16 平 手工桌 捶平機

12

9

工序平衡表的要素

Layout 節拍時間 實際測量每一名員工每個工序的作業時間

10

工序平衡表的制作步驟

根據Layout物料的流動方向,測量每一工 序的實際作業時間(Cycle Time)。 按工序的作業時間繪制條形圖 根據條形圖結合節拍時間進行人員與工序 的排置 根據人員與工序排置后的狀況再繪制平序 平衡表。

7

工序平衡表

70 60 50 40 30 20 10 0 1 3 5 7 9 11 13 15 17 19 21 23 25 27

節拍時間:54.7秒

8

工序平衡表的特點與作用

了解每一工序的作業時間 可清楚列示每名員工的工作負荷(工作總 時間與節拍時間的差異) 多能工的應用一目了然 了解不同人員在工作熟練度上的差異 可根據每個人的工作負荷進行工作調配

工序操作時間 工序 2 工序 3 15 13.6 11.8 10.6 8.48 18.5

15.3 33.52 15 16.6

16.3

12 10

25.6 14.6

32.5

合計 43.90 32.78 29.28 53.06 67.20 52.40 44.10 44.92 38.60 43.40 39.44 43.50 26.76 42.73 54.24 40.20 30.01 48.32 47.76 54.38 40.27 31.67 40.09 54.33 40.20 34.46 43.44

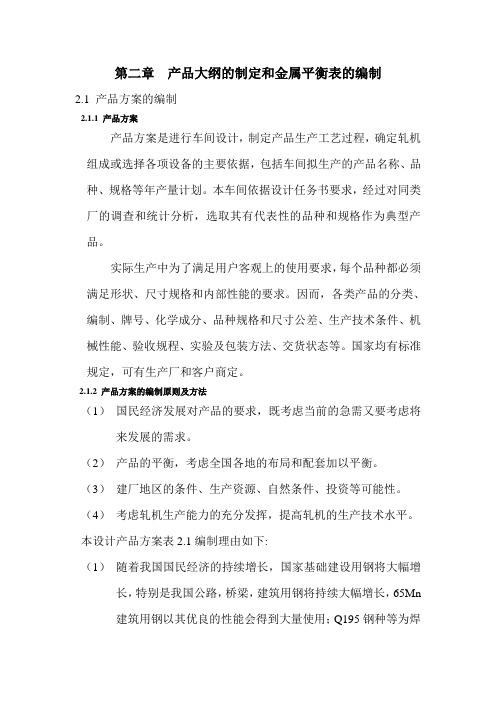

连轧带钢第二章产品大纲的制定和金属平衡表的编制

第二章产品大纲的制定和金属平衡表的编制2.1 产品方案的编制2.1.1 产品方案产品方案是进行车间设计,制定产品生产工艺过程,确定轧机组成或选择各项设备的主要依据,包括车间拟生产的产品名称、品种、规格等年产量计划。

本车间依据设计任务书要求,经过对同类厂的调查和统计分析,选取其有代表性的品种和规格作为典型产品。

实际生产中为了满足用户客观上的使用要求,每个品种都必须满足形状、尺寸规格和内部性能的要求。

因而,各类产品的分类、编制、牌号、化学成分、品种规格和尺寸公差、生产技术条件、机械性能、验收规程、实验及包装方法、交货状态等。

国家均有标准规定,可有生产厂和客户商定。

2.1.2 产品方案的编制原则及方法(1)国民经济发展对产品的要求,既考虑当前的急需又要考虑将来发展的需求。

(2)产品的平衡,考虑全国各地的布局和配套加以平衡。

(3)建厂地区的条件、生产资源、自然条件、投资等可能性。

(4)考虑轧机生产能力的充分发挥,提高轧机的生产技术水平。

本设计产品方案表2.1编制理由如下:(1)随着我国国民经济的持续增长,国家基础建设用钢将大幅增长,特别是我国公路,桥梁,建筑用钢将持续大幅增长,65Mn建筑用钢以其优良的性能会得到大量使用;Q195钢种等为焊接结构耐火钢,是建筑和其他结构用作焊接构件补课缺少的。

(2)低合金钢强度高,价格高。

包头矿产资源多,其科技发达且人才资源丰富,产品适合走精品路线。

本设计所生产的热轧带钢产品,除少数直接销售以外,大部分应继续深加工,提高科技含量,或得更多的利润。

2. 1. 3 产品大纲本设计产品大纲的编制表如下表表2.1 产品大纲2.2 编制金属平衡表编制金属平衡表的目的在于根据设计任务书得要求,参照国内外同类企业或车间所能达到的先进指标,考虑本企业或车间的具体情况确定出为完成年计划产量所需求的投料量,其任务是确定各计算产品的成品率和编制金属表。

2. 2. 1 金属平衡表编制依据成材率是指一吨原料能够轧制出合格产品重量的百分数b=Q-W/Q*100% b—成材率=G/Q*100% Q—原料重量=1/K*100% W—各种原因造成的金属损失量G—合格产品的重量K—金属消耗系数成材率是一项重要的技术经济指标,成材率的高低反映了生产组织管理及生产技术水平的高低。

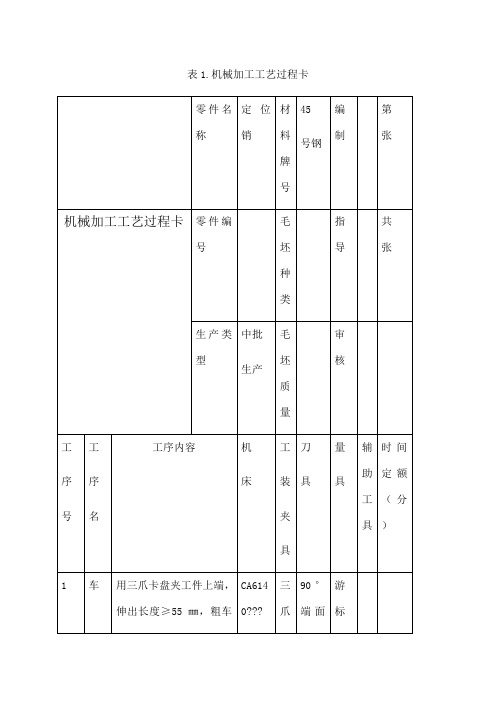

机械加工工艺过程卡片

1

在Φ16.3的外圆上粗车10°圆锥面至上端为Φ16,下端Φ10(背

吃刀量2.3)?

10

1

1400

114.61?

0.48

2.3?

0.036?

2

半精车至上端Φ16下端Φ12.3(背吃刀量1.4)?

10

1

1400?

123.47?

0.48?

1.4?

0.034

表6.工序卡

机械加工工序卡

零件名称

定位销

机械加工工序卡

零件名称

定位销

材料型号

45

号钢

同时加工

第 张

零件型号

毛坯型号

共 张

生产批量

中批生产

毛坯重量

生产编号

夹具编号

工序名称

4

夹具名称

三爪卡盘?

设备名称

工序工时

设备型号

冷却液

工

步

号

工步内容

走刀长度(mm)

走刀次数

主轴转速

(r/min)

切削速度

(m/min)

进给量(mm/r)

背吃刀 量(mm)

工时定额

7

铣?

?在上端Φ40圆面粗铣18㎜平面至宽度为12㎜(背吃刀量2)进给4次,在半精铣至宽度为10.5㎜,9㎜(背吃刀量1.5)进给2次,精铣至8㎜(背吃刀量1);粗铣16㎜平面至长度为19㎜(背吃刀量1)半精铣至宽度为18.4㎜(背吃刀量0.6)精铣至宽度为18㎜(背吃刀量0.4);粗铣R8.5的外圆面至R9.5(背吃刀量1)半精铣至R8.9(背吃刀量0.6)在精铣至R8.5(背吃刀量0.4);粗铣25°斜面至斜边2.78㎜(背吃刀量1.5)半精铣至斜边6.4㎜(背吃刀量1.5)精铣至斜边10㎜(背吃刀量1)进给2次,再精铣至12.4㎜

生产线平衡-模板

10.29 实测工时(S) 平均工时 (S) 39.3 34 36 41 36 42 45 38 40 40 38 35 36 50 36 45 51 39 37 40 41 34 35 44 37 41 46 40 39 38 35 34.3 35.7 43.8 35.8 40.2 46.3 38.7 38.3 37.8 37.7 瓶颈解决方法:员工作业2小 时,组长及时进线清包15分 钟;

41.4 43 47 39.4 39 88.87%

36.3 42.6 42.6 39.4 39.0 86.02%

36.7 42.6 42.6 39.4 39.0 82.23%

36.7 42.6 42.6 39.4 39.0 84.16%

36 86

37 88

34 85

38 86

39 91

36 82

36.7 42.6 42.6 39.4 39.0

三组工时统计表

10.22

序号 1 2 3 4 5 6 7 8 9 10 11 作业员 胡会群 叶斌 陈玉竹 郑晓艳 刘雨 胡龙海 宋玲丽 张群 郑裕锋 叶雅 吴尤琼 工序名称 返间袋布1/4单 线,四线及后幅 1/4双线拉后袋口 双线拉前袋口 订前袋位、洗水 唛套胶袋 装后袋边线 落钮牌、间单线 落拉链、转钮牌 落钮子、 埋小浪 装后袋内线 四线及前幅,三 线及前浪 五线及合底浪 三线及钮子钮牌 车后中主唛 间底浪单线 , 五线及合侧骨 三线及钮子钮牌 打侧骨暗枣 间侧骨1/8双线, 修止口 订耳仔*3,缩折 腰头,订后中吊唛 拉腰头 剪咀,挑线,封 咀 剪咀,挑线,封 咀 烫后袋、烫开侧 骨 翻裤脚,车脚口 42 38 39 40 37 37 40 38 39 42 44 37 47 48 43 43 50 40 47 39 49 实测工时(S) 43 34 44 50 45 45 48 45 49 40 45 46 37 45 48 43 45 51 43 50 42 48 45 38 49 51 46 43 48 44 49 40 47 45 38 48 50 45 48 52 45 48 43 49 平均工时 (S) 44.6 36.8 46.6 49.4 44.4 44.8 49.8 43.4 48.6 40.8 47.6

流程框图和物料平衡标准框图

高铝粉煤灰预脱硅-碱石灰烧结法生产氧化铝工艺流程标准化框图预脱硅 分离与洗涤石灰石生料浆制备 活性硅酸钙 熟料烧结熟料溶出一段脱硅 种分 成品过滤 焙烧 二段脱硅无烟煤 硅钙渣高铝粉煤灰氧化铝活性硅酸钙制备蒸发烟煤碳分 蒸发(主产品)(副产品) (副产品)脱硅液脱硅粉煤灰 氢氧化钠溶液电石渣 硅钙渣脱碱 去溶出和生料浆制备工序二氧化碳高铝粉煤灰预脱硅-碱石灰烧结法生产氧化铝工艺流程标准化框图文字说明:(一)粉煤灰预处理高铝粉煤灰与氢氧化钠溶液按照一定的比例混合形成粉煤灰浆液,进入预脱硅工序,在一定的反应温度、压力和反应时间下,粉煤灰浆液中高铝粉煤灰与NaOH溶液发生反应,生成含有硅酸钠溶液的脱硅粉煤灰浆液,通过泵输送进入分离与洗涤工序,在此工序内,通过分离设备完成固相(脱硅粉煤灰)和液相(硅酸钠溶液)的分离,固相(脱硅粉煤灰)送往生料浆制备工序,液相(硅酸钠溶液)送往活性硅酸钙制备工序,添加石灰乳进行反应生成副产品活性硅酸钙,并回收氢氧化钠溶液进入蒸发工序,蒸发后进入预脱硅工序使用。

(二)熟料制备将脱硅粉煤灰、石灰石、无烟煤及碳分蒸发来的碳分母液(Na2CO3)按照碱比、钙比、水分要求在生料浆制备工序制备成合格生料浆,由生料浆输送泵送入熟料烧结工序回转窑窑尾,通过在回转窑窑头喷入的煤粉燃烧形成的热量进行烧结,形成主要成为铝酸钠、硅酸二钙、钛酸钙等的熟料,熟料经过中碎系统送往熟料仓。

(三)铝酸钠溶液制取来自熟料仓中熟料进入熟料溶出工序,通过与调整液混合溶出形成溶出浆液,溶出浆液经分离后形成固相(硅钙渣)和液相(铝酸钠粗液),固相(硅钙渣)送硅钙渣脱碱工序与电石渣进行反应,生成碱含量符合要求的副产品硅钙渣,液相(铝酸钠粗液)进入一段脱硅工序,经过高温高压一段脱硅反应后,一部分铝酸钠溶液送往种分工序,另一部分铝酸钠溶液继续添加石灰乳进行深度脱硅反应,反应后的铝酸钠精液送往碳分工序。

(四)氧化铝的制取送往碳分工序的铝酸钠精液在碳分槽中通入二氧化碳进行连续碳酸化分解,分解生成的氢氧化铝经种子过滤机进行过滤,滤饼送往种分工序作为晶种,滤液送蒸发工序进行回用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可编辑ppt

3

5.2.2 生产工艺流程定额卡的形式

生产工艺流程定额卡的形式如表6-4所示。 但只计算部分内容。而其它各种消耗定额则 要通过另外的一些表格反映出来如设备负荷 计算表等。

可编辑ppt

4

可编辑ppt

5

可编辑ppt

6

可编辑ppt

7

可编辑ppt

8

5.3 编制金属平衡表

编制金属平衡的目的在于根据设计任务 书的要求,参照国内外同类企业或车间所 能达到的先进指标,考虑本企业或车间的 具体情况确定出为完成年计划产量所需要 的投料量。其任务是:确定各计算产品的 成品率;编制金属平衡表。

可编辑ppt

23

(2) 轧制速度

轧制速度根据轧机生产率、轧机结构, 轧制品种、轧机机械化和自动化程度以及 轧制工艺过程本身性质确定。在设备条件 与工艺条件允许的情况下,尽量提高轧制 速度,从而提高生产率。表4-13为国内外 各类轧机使用的速度范围。

可编辑ppt

24

可编辑ppt

25

(3)轧制温度

金属平衡表的内容与表头形式如表6-9 所示。

可编辑ppt

15

可编辑ppt

16

可编辑ppt

17

可编辑ppt

18

可编辑ppt

19

课外作业:

1. 制订工艺规程的目的和内容是什么? 2. 生产工艺流程定额卡的主要内容是什么? 3. 编制金属平衡表的目的和任务是什么? 4. 成品率的定义是什么? 5. 金属损失有哪几种?

2)残屑:钢锭表面缺陷以及加工后产品表面缺陷清理所 造成的损失一般为1~3%。表6-7为轧钢厂常用的几种清 理方法所造成的金属损失。

(4)工艺损失 :又称技术损失,是指各工序生产中由于设 备和工具、技术操作以及表面介质问题所造成的不符合 质量要求的产品定与车间的技术装备、生产管理及操作 水平有关。

可编辑ppt

轧制温度制度指轧件的开轧温度和终轧 温度。通常在设计和生产过程中,开轧温 度根据钢料的出炉温度以保证必须的终轧 温度为依据;而终轧温度主要考虑保证产 品的组织与性能,保证产品的质量。

可编辑ppt

26

(4)轧制力 轧制力是确定轧制工艺参数之一,轧制

力是决定轧制设备和动力的原始数据,在 工艺设计时必须进行计算。

影响成品率的因素是各工序的各种损失。 金属损失有以下几种:

可编辑ppt

11

(1)烧损:金属在高温状态下的氧化损失。约0.2%。

(2)溶损:指在酸、碱洗或化学处理等过程中的溶解损失。 约0.2%~0.3%。

(3)几何损失:

1)切损 :指切头、切尾、切边等大块残料损失。

型钢切损量一般不大于5%,而钢板、钢管可达到10% 以上。

可编辑ppt

20

5.4 轧制工艺制度的制定原则与方法

轧制是工艺设计的核心,轧制设计在于 确定合理的工艺参数,主要是制定变形程 度、轧制速度、轧制温度、张力制度及辊 型制度的制订。

可编辑ppt

21

(1)变形程度

设计时确定变形程度主要是制定总的变 形量和道次变形量,进行工具设计(孔型、 辊型)。

总变形量对金属的组织和性能影响很大。 因此,总变形量设计要根据所轧金属的特 点及技术条件要求确定。

可编辑ppt

2

编制生产工艺流程定额卡是为设备负荷计算, 平衡设备、编制金属平衡表及技术经济指标提供 依据。

在制订工艺流程定额卡时,应特别注意几何损 失废料和工艺损失废料(技术废品)的问题。几 何废料是由于几何形状或边缘、头尾部的关系所 造成的废料,它是加工过程中不可避免的,但如 工序安排合理,生产组织的好就会减少。工艺废 料主要是由于操作技术上或设备、工具上的缺陷 或周围介质条件等原因而造成的,这种废料可以 通过采取措施加以避免或减少到最低限度。不论 那种废料的产生都将导致成品率的下降。因此, 在生产中要积极地采取有效措施减少废料和废品, 提高成品率。

确定轧制力的方法有计算法和实测法。

可编辑ppt

27

5.5 轧制压力、传动力矩的计算 参见《轧制原理》教材。

可编辑ppt

28

7.4 轧钢机工作图表

轧制图表表示和反映了轧制道次和时 间之间的关系,图表主要反映轧制过程中 的纯轧时间、间隙时间、轧制节奏时间和 轧制总延续时间的变化规律。轧制过程的 安排是否合理、不仅对产品产量、质量有 决定性影响,而且对整个车间生产的各方 面有重要影响,几种典型的轧制图表如下:

第7章 车间年产量计算

7.1 轧钢机小时产量 7.2 影响轧机小时产量的因素 7.3 轧钢车间年产量计算及提高产量的途径 7.4 轧钢机工作图表

可编辑ppt

1

5.2 编制生产工艺流程定额卡

5.2.1 编制生产工艺流程定额卡的内容

生产工艺流程定额卡的主要内容是把生 产工艺流程具体化并制订出各种消耗定额。 在设计中总是希望采用最少的工序,最适 合的设备,最先进的技术和熟练的操作, 以便获得高质量的产品,高的成品率和低 的成本。这就要求设计人员必须深入实际, 调查研究,获得充分的实际资料和数据, 加以科学的分析,进行合理的设计。

可编辑ppt

22

道次变形量的确定主要考虑金属的塑性、设 备能力、咬入条件以及工具形状等。一般地说, 道次变形量的分配主要考虑金属的组织及咬入条 件。开始道次变形量可取小些,中间道次为了充 分利用金属的塑性可加大道次变形量,最后的道 次变形量考虑到要获得细晶和精确的尺寸可取小 些。

总之,变形程度的确定要考虑多种因素,同 时要根据实践经验,正确的确定变形程度。

可编辑ppt

9

5.3.1 确定计算产品的成品率 成品率是指成品重量与投料量之比的百分数。

换句话说,也就是指一吨原料能够生产出的合格 产品重量的百分数。

A Q W 100 % Q

式中 A 成品率,%; Q 投料量(原料重量), t; W 金属的损失重量, t。

可编辑ppt

10

成品率乃是一项重要的技术经济指标, 成品率的高低反映了生产组织管理及生产 技术水平的高低。成品率应根据国内同类 企业的实际成品率情况,结合本设计车间 的技术特点以及各项产品工艺卡片的计算 结果加以确定。

12

可编辑ppt

13

可编ቤተ መጻሕፍቲ ባይዱppt

14

5.3.2 编制金属平衡表

金属平衡是反映在某一定时期(通常是 一年),制品金属材料的收支情况。它是 编制工厂或车间生产预算与制订计划的重 要数据。同时对于设计工厂或车间的内部 运输与外部运输,以及平面布置都是极为 重要的依据。因此,必须在确定成品率及 金属损失率的基础上,编制出各种计算产 品的金属平衡表。