裤子工艺流程图

服装厂生产工艺流程图

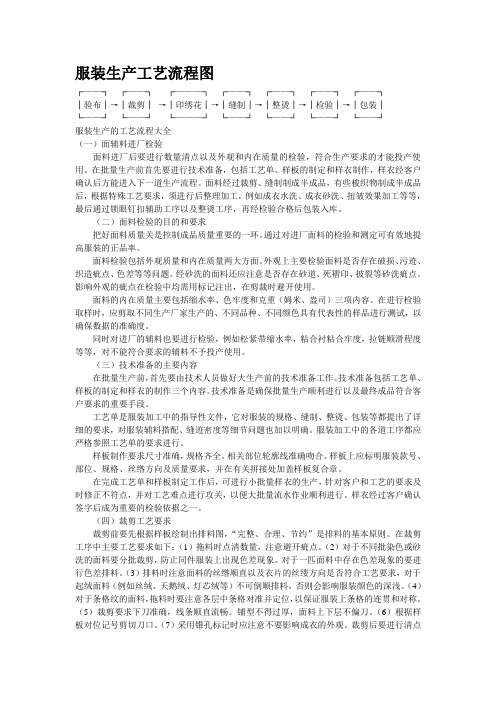

服装生产工艺流程图┌——┐┌——┐┌———┐┌——┐┌——┐┌——┐┌——┐│验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│└——┘└——┘└———┘└——┘└——┘└——┘└——┘服装生产的工艺流程大全(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

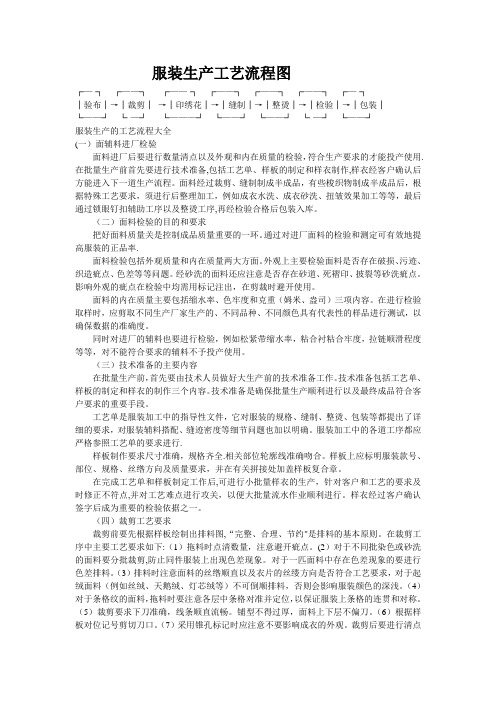

服装生产工艺流程图

服装生产工艺流程图┌—-┐┌——┐┌——-┐┌——┐┌——┐┌——┐┌—-┐│验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│└——┘└-—┘└———┘└——┘└——┘└-—┘└——┘服装生产的工艺流程大全(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用.在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率.面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行.样板制作要求尺寸准确,规格齐全.相关部位轮廓线准确吻合。

裤子工艺流程图

拔烫内浪(中部)

三线及内浪

双针前内浪1/2明线

点侧拼缝刀口位

平车埋侧拼缝

尾检(侧拼缝 及相关工序及 成品100%检 验)

三线及侧拼缝

单针间侧拼缝1/16 明线 落腰耳仔连度位剪 耳仔 装腰头连间膘底边 线 卷脚口(修剪裤长 止口)

专机

专机拉耳仔 专机打腰耳枣 专机打腰耳枣

结束

三线及钮子贴

后片写号

后片点号

双针蝴碟明包 后机头

双针埋夹车埋 后浪 烫平后机头及 后浪及拔烫内 浪

点后贴袋位

写号 双针环口间后 贴袋口1/2明 线

后贴袋面装饿Leabharlann 线扫粉双针间后贴袋 1/8装饰线

单针间后贴袋 1/8双明线

烫平后贴袋连 烫形 手工修剪后贴 袋多余止口

抽检(后 贴袋)

单针装后贴袋 双明线

固 定 钮 子 及 骨 线

裤子工艺流程图

前袋 贴

前 表 袋

前片

后片

后贴 袋

写号

双针 环间 表袋 口

双针 装袋 贴表 袋

钮子

写 号 三 线 及 封 钮 子

写号

前片写号

点前袋贴袋口及表 袋位

三线及前袋贴

前片点号

落前袋贴 运袋布底连间明线

钮子 贴

写号

三线及前小 浪

抽检(前

刀车运前袋 布同时落直 条

双针前袋口 1/2明线

走侧骨腰围 袋布固定线 连走封前袋 口

腰

订钮子贴尺码标

落钮子贴连 落拉链连间 边线

单针间钮牌 落钮子间小 浪1/16明线

写号

驳腰头 直骨3条

烫开腰 头直骨 连扣烫 腰面上 下止口

运腰顶 同时落 直条

服装制作工艺流程图

服装制作工艺流程

1,原材料检查工艺

2,裁剪工艺

3,缝纫制作工艺

4,锁钉工艺

5,后整理工艺

以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:

(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽——原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米——复查每匹原辅料的长度。

(6)理化实验——测定原辅材料的伸缩率,耐热度,色牢度等。

裁剪工艺:

(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时。

(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料——至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺

得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针

不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺

料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

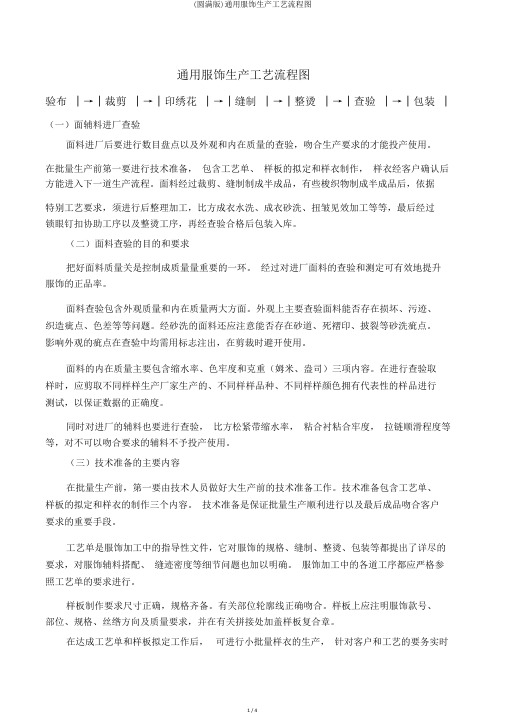

(完整版)通用服装生产工艺流程图

通用服饰生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│查验│→│包装│(一)面辅料进厂查验面料进厂后要进行数目盘点以及外观和内在质量的查验,吻合生产要求的才能投产使用。

在批量生产前第一要进行技术准备,包含工艺单、样板的拟定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,依据特别工艺要求,须进行后整理加工,比方成衣水洗、成衣砂洗、扭皱见效加工等等,最后经过锁眼钉扣协助工序以及整烫工序,再经查验合格后包装入库。

(二)面料查验的目的和要求把好面料质量关是控制成质量量重要的一环。

经过对进厂面料的查验和测定可有效地提升服饰的正品率。

面料查验包含外观质量和内在质量两大方面。

外观上主要查验面料能否存在损坏、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意能否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在查验中均需用标志注出,在剪裁时避开使用。

面料的内在质量主要包含缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行查验取样时,应剪取不同样样生产厂家生产的、不同样样品种、不同样样颜色拥有代表性的样品进行测试,以保证数据的正确度。

同时对进厂的辅料也要进行查验,比方松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不可以吻合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,第一要由技术人员做好大生产前的技术准备工作。

技术准备包含工艺单、样板的拟定和样衣的制作三个内容。

技术准备是保证批量生产顺利进行以及最后成品吻合客户要求的重要手段。

工艺单是服饰加工中的指导性文件,它对服饰的规格、缝制、整烫、包装等都提出了详尽的要求,对服饰辅料搭配、缝迹密度等细节问题也加以明确。

服饰加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸正确,规格齐备。

有关部位轮廓线正确吻合。

样板上应注明服饰款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

牛仔裤的工艺流程与缝制工艺(doc 46)

牛仔裤的工艺流程与缝制工艺本内容主要界定五袋款牛仔裤,作为牛仔裤生产流程与缝制工艺的典型来介绍。

牛仔裤的工业生产会采用流水作业,在一条生产线上使用各种不同的生产设备和配备各种技术的工人操作,整个制造流程包括款式、规格及生产工艺的设计,又包括验料、排料、铺料、裁剪、缝制、水洗、熨烫、烘干和整形等多种生产工艺。

一、牛仔裤的工艺流程为确保牛仔裤服装产品质量的稳定性,以牛仔裤为例,在制作过程中,需制定一系列工序并加以控制。

从面料到裁片,各工序与流水线之间的流程安排直接影响到投入和产出两方面。

牛仔1、产前阶段产前阶段,生产定货单是来自客户信息的原始资料:记录牛仔裤样品、样板、水洗处理色标、是否有修正、注意事项等。

以上资料被核对后即发送到相关部门。

牛仔生产开始,要制定产品的生产流程图表。

生产技术部门与客户共同协定、修正样板和样衣,以便制定生产工序和降低成本。

有了详细的制作程序,就展开工作,将修正后的样板和样衣提供给裁剪部门计算用料率、排料、提料、辅料、裁剪,并将裁片分包捆扎送达缝制车间。

牛仔2、缝制将裁好的衣片分包捆扎,按工艺师安排分别发送到缝制流水线的指定工位上。

以牛仔裤缝制为例,前后片的缝制一般同时分别进行,在进一步缝合之前,要对半成品进行检验。

锁扣眼前,同样要进行检验。

一些个别工序,如制穿带袢、清除口袋里的沙子、剪线头、钉铆钉和钉按扣等,可以被灵活安排于制作过程的工艺流程里。

牛仔例如,制作五袋款普通拉链门襟的牛仔裤,其工序可分为五组:做前片、做前门襟及绱拉链、做后片、组装缝合、套结及钉扣锁眼。

牛仔1)前片前裤片的工序涉及缝制前侧插袋。

将相关裁片如左右袋布、标签、小侧片和前裤片等分配给机工缝制前侧插袋。

先在左袋上车缝标签(水洗说明和厂标),接着车缝硬币袋袋口明线,并将其缉在右侧片相应位置。

将袋布分别缝合在左、右侧片上,与前片缝合前把兜布做好,固定袋布并将前片半成品过渡到下一组工序。

2)做前门襟及绱拉链绱拉链前,机工要准备好左右门襟裁片和前裤片半成品。

裤子车间工艺流程

裤子车间工艺流程裤子款式描述:1.前单褶,后单省。

2. 前单褶,后双省3. 前双褶,后双省。

4.无褶裤常规款式描述:平裤脚,斜插袋,后双袋。

如需翻裤脚要特殊要求缝分:后当上部3.5顺至臀1cm,其余1cm针距:12-14针/3(平缝)8-10针/3cm(锁边)裤子一段(前片)工序名称工艺要求前片锁边三线包缝(用线据工艺单而定)剪腰口缝切袋布切的同时缝上0.2-0.3的线迹,示压脚而定。

上侧垫扣净压0.1明线翻袋布压明线0.4明线侧兜口明线0.6明线固定侧袋条格面料对袋贴熨烫底门襟底门襟缝合侧袋口粘衬径编衬上左右门襟压明线0.1明线上左右门襟拉链包门襟0.6包边(不包腰面)烫小兜9×9袋中袋绱小兜明线距边0.1裤子二段(后片)工艺名称工艺要求裤口贴半裤口贴对准剪口,麻面料贴脚口出跑,贴宽为0.6.其他面料工艺单调距离包后裆0.6包边(视款式换包裆条)锁边后片三线包缝(锁边机)锁边后开三线包缝,正面朝上缝后省袋口中心距腰面7cm,一般距8cm烫省+粘布烫省时,从省尖往腰头处烫,以免出现双眼皮,省倒向内裆。

缝后垫扣净0.1明线,要求线迹平直,袋垫两端离袋布边缘两端等距,对准剪口。

机开后袋两个单开线后兜加垫纸衬或双开线后兜烫后开注意极光封三角剪开线后袋锁眼凤尾眼或圆头眼。

据款式而定。

单开距0.8,双开1缝切后袋布切的同时缝上0.2-0.3的线迹,示压脚而定翻后袋,压面线0.4的压脚压后袋布明线0.4明线将后袋布定上腰头跑两道线后袋套结套结机裤子三段工艺名称工艺要求合侧缝1cm的缝头,对齐剪口,容易出现的问题:两侧兜不一样长等分侧缝长方形烫台上,将裤缝部位朝上,用熨斗烫开。

烫侧袋布上道工序,同时操作代侧袋布0.4cm转侧袋布0.4cm绱腰对位点对位串带套结套结固定断粘腰头做腰头5cm的方探头。

圆或直据款式接串带断做串带串带暗撬画裤衬压腰缝合腰里裤子四段工艺名称工艺要求合后裆烫后裆压里襟明线袋垫衬布0.1明线压门襟明线 3.5明线清翻烫腰头,清剪宝剑头分内缝定挂钩订腰双挂钩合内缝合前裆缝勾腰头方探头5cm长(款式不同而变)勾明线探头订探头裤子五段工艺名称工艺要求门襟和侧袋套结0.6结烫腰压三角撬缝腰里(环腰里)点缝腰里按图标8个点固定裆布机缝四个点固定上串带上端打结固定,下端夹入腰里缝下0.6打结固定,净长4.8cm 腰头打眼无锁边裤脚,锁裆布三线包缝清理线头套结,串带,垫裆布。

西裤缝制工艺

(五)、缝合前后裤片 1、合侧缝:将前裤片放在上层,外侧和后裤片正面相对,揭开前袋布,按照臀围 线、中裆线、脚口处的线钉标记,由腰线开始起针,缝份0.8cm,缝时不能拉伸直 料,将缝份开放在烫台上熨烫。

2、绱前片斜插袋布:将下层袋布折进1cm后与后裤片外侧缝沿边对齐,沿边缉 0.1cm止口一道。 3、合下裆缝:按照剪口位置缝合前、后片下裆,再用烫台劈缝熨烫。

(6)缉门襟止口明线: 缉过桥明线,门襟正面向上放平,距止口3.5cm 处画出门襟止口缉线形状, 止口圆头的形状在门襟剪口下0.5cm处,按印记将裤片与门襟固定,缉线时为 防止出涟形,可略推送布或垫入硬纸样,并在末端封三角,再将过桥尾的缝 份扣净,两侧缝份按小裆底缝份宽度扣净,盖住小裆底缝份,缉压0.1cm明线 止口。

(八)整理 1、缲脚口: 可用三角针法或缲针。缝线时略留松量,大身只缲起1-2根丝绺,在裤片正面 无线迹。 2、锁眼、钉扣:

(九)整烫 整烫前将所有残留的线钉拔出,线头剪净,粉印、污渍清除干净,再进行整 烫,整烫的顺序是先内而外、先上再下、分步整烫。 烫裤子的反面------烫裤子的上部-------烫脚口--------烫裤中线

2、装腰: (1)装左裤腰:将左裤腰与裤片正面相对,眼刀对准,缉缝1cm,装时将门襟 贴边拉出,腰面比门襟贴边长出1cm,再将裤腰翻出正面。按门襟眼刀将腰面 向反面折转,与门襟相连的腰面处可先将腰衬净掉,以免缝料太厚,影响工艺 效果,然后将裤腰搭嘴与裤腰正面相对,在搭嘴顶部沿裤腰净缝折留痕缉线固 定,注意在裤腰正面不露线迹。最后翻至正面。

5、做前开口 (2)做门襟:先将门襟内弧线与左前片正面相对,沿边缉线0.7cm, 缉至拉链尾下1cm标记位置,倒针回牢,缉时略推送布,翻转门襟,缝份 向里坐倒,坐进0.1cm并烫平。翻开前裤片,在缝份上压缉0.15 cm 止口一道,使止口不反吐。

女西裤子的缝制工艺

第二章裤子的缝制工艺第二节女西裤的制图、制板及排一、款式特点及外形普通女西裤一般为锥形裤。

前裤片左右各有两只反褶裥,侧缝直袋各一只;后裤片左右各收两只省;腰口装腰头;前门襟或右侧缝开口装拉链或钉扣(见图2-5)图2-5二、制图规格号型部位裤长腰围臀围脚口上裆(不含腰)腰头宽160/68 规格98 70 100 20 25 4三、制图步骤女西裤结构图见图2-6前片○1侧缝基础线离开布边1.5cm作一直线与布边平行。

○2脚口线与布边垂直,预留贴边4cm。

○3裤长线○2~○3等于裤长98cm-腰头宽4cm=94cm。

○4横裆线○3~○4定数为25cm,与○3平行。

○5臀围线○3~○5等于上裆长的2/3=16.7cm,与○3平行。

○6中裆线○5~○2的1/2提高3cm,与○3平行。

○7前臀围大在臀围线上,由○1量起○1~○7为H/4-1=24cm,作一直线与○1平行。

○8前腰围大在腰口线上,由○1量起,1cm为侧缝劈势,再量出前腰围大w/4-1+6(裥量)=22.5cm。

○9前裆宽在横裆线上,由○7量起○7~○9为H0.4/10=4cm。

○10烫迹线在横档向上,由○1劈进0.7cm至○9的中点,作一直线与○1平行。

○11前脚口大按脚口规格20-2=18cm,以烫迹线为中心两边平分。

○12下档缝线脚口端点与前裆宽的中点相连,与中裆线相交,再从交点与○9相连,中间凹进0.3cm画顺。

○13侧缝线在中裆线上,以烫迹线为中心两边对称,取中裆大两边相等,下端与脚口相连,上端与侧缝进0.7cm处连接,中间凹进0.3cm,再连接至腰口,用弧线画顺。

○14门襟线由○8~○7画弧线连到○9,用弧线画顺,画法见图。

○15褶裥前褶裥为反裥,褶裥量取3.5cm,由前褶裥至侧缝的中点处为后褶裥位置,后褶裥量取2.5cm,褶裥烫至臀围线上3cm左右。

○16侧缝直袋在侧缝线上,上端距腰口3cm,袋口大15cm。

图2-6后片后裤片制图的长度以前裤片为基础,将腰口线、臀围线、横裆线、中裆线、脚口线延长。

服装生产工艺流程图

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拔烫内浪(中部)

三线及内浪

双针前内浪1/2明线

点侧拼缝刀口位

平车埋侧拼缝

尾检(侧拼缝 及相关工序及 成品100%检 验)

三线及侧拼缝

单针间侧拼缝1/16 明线 落腰耳仔连度位剪 耳仔 装腰头连间膘底边 线 卷脚口(修剪裤长 止口)

专机

专机拉耳仔 专机打腰耳枣 专机打腰耳枣

结束

腰

订钮子贴尺码标

落钮子贴连 落拉链连间 边线

单针间钮牌 落钮子间小 浪1/16明线

写号

驳腰头 直骨3条

烫开腰 头直骨 连扣烫 腰面上 下止口

运腰顶 同时落 直条

刀车切 修腰顶 止口

单针间 腰顶边 线

烫平腰 顶间线 位

刀车切 修腰底 止口

拉腰底 滚条

烫平做 好腰头 连烫平 腰底滚 条

中检(前片、 后片及腰头 100%检验)

三线及钮子贴

后片写号

后片点号

双针蝴碟明包 后机头

双针埋夹车埋 后浪 烫平后机头及 后浪及拔烫内 浪

点后贴袋位

写号 双针环口间后 贴袋口1/2明 线

后贴袋面装饿 线扫粉

双针间后贴袋 1/8装饰线

单针间后贴袋 1/8双明线

烫平后贴袋连 烫形 手工修剪后贴 袋多余止口

抽检(后 贴袋)

单针装后贴袋 双明线

固 定 钮 子 及 骨 线

裤子工艺流程图

前袋 贴

前 表 袋

前片

后片

后贴 袋

写号

双针 环间 表袋 口

双针 装袋 贴表 袋

钮子

写 号 三 线 及 封 钮 子

写号

前片写号

点前袋贴袋口及表 袋位

三线及前袋贴

前片点号

落前袋贴 运袋布底连间明线

钮子 贴

写号

三线及前小 浪

抽检(前

刀车运前袋 布同时落直 条

双针前袋口 1/2明线

走侧骨腰围 袋布固定线 连走封前袋 口