橡胶件通用技术条件

水声换能器用 透声橡胶通用技术条件

5 透声橡胶外观质量的 测定 . 1 透声橡胶的外观 质量用 日测检查,或按 专用技术要求规定的方法测定。 5 气泡、分层和杂质的 测定 . 2 透声橡胶 内 部的气饱 、分层和 杂质的测定 ,建 议按附录 A ( 参考 件)推荐的 方法,对均 匀厚度 样品各点作超声扫描 的方式进行,也可按专 用技术要求规定的方法进行 。 53 密度的测定 . 透声橡胶密度的测定按 GB 3 5 进行。 3 5 硬度的测定 . 4 541 透声橡胶硬 度的测定按 GB 1 .. 5 进ቤተ መጻሕፍቲ ባይዱ 。 3 54 将 5 .条的硬度测 定试样在 0 2 .. 2 .1 4 1 G条件下放置 16 h后再按 GB 1 6 1 2 5 进行硬度测定。 3 54 将 5 .条的硬度测 定样品放回室温 7h后再接 GB 1 行硬 度测定。 .. 3 .2 4 2 5 进 3 55 扯断强度的测定 . 透声橡胶扯断强度 的测 定按 GB 8 5 进行 。 2 56 定伸强度的测定 . 透声橡胶定伸强度的测 定按 GB 9 5 进行。 2

透 橡 压 变 的 定 B 进 。 定 件 时 2 h 度 0I 胶 缩 形 测 按G 13 行 测 条 为 间42 温 7士 声 6 8 0 , . C

51 耐 臭 氧 的 测 定 .0

透声橡胶耐臭氧 的老化测定按 GB 6 7 2进行。测定条件按专用技术要 求规定。 7 5 1 耐液 体的测定 . 1 透声橡 胶耐液体 性能的测 定按 GB 9 进行 。测定条 件为在温度为 7 士1 1 0 6 0 ℃的 1 号标准 油中浸

图 A1 超声 测量 设备示 意 图 A 试 样的 横 向尺 寸应 大 于换 能器 直径 d 2 ,厚 度6 均匀 ,表 面要 平整 。厚 度6 要 不得 小于A/1 以 0 为工作 频 率对应 的波长 ) 。 A 测 量 方法 3 a 精 确测 定试样 的厚 度并 记录环 境温 度。 .

耐油橡胶标准

耐油橡胶标准耐油橡胶是一种特殊的橡胶制品,具有优异的耐油性能,被广泛应用于汽车、机械设备、化工等领域。

耐油橡胶标准对其材料、性能、生产工艺等方面进行了规范,为保证产品质量和安全性提供了重要依据。

首先,耐油橡胶标准对材料的要求非常严格。

在耐油橡胶制品的生产过程中,所选用的橡胶材料必须具有良好的耐油性能,能够在油污环境下保持稳定的物理和化学性能。

标准规定了耐油橡胶所使用的原材料种类、质量要求、添加剂配比等内容,确保了产品的稳定性和可靠性。

其次,耐油橡胶标准对产品的性能指标进行了详细规定。

包括拉伸强度、断裂伸长率、硬度、耐油性能等多项指标,这些指标直接关系到产品的使用寿命和安全性。

标准要求生产厂家必须对产品进行严格的检测和验证,确保产品符合标准规定的各项性能指标,以满足用户的需求。

此外,耐油橡胶标准还对生产工艺和质量控制进行了详细规定。

生产厂家在生产过程中必须严格按照标准的要求进行操作,确保产品的质量稳定和一致性。

同时,标准还规定了产品的包装、运输和储存要求,以保证产品在整个供应链中的质量和安全性。

总的来说,耐油橡胶标准是保证产品质量和安全性的重要依据,对产品的材料、性能、生产工艺等方面进行了详细规定,为产品的设计、生产和使用提供了重要参考。

生产厂家和用户都应该严格遵守标准的要求,共同维护产品质量和安全,推动行业的健康发展。

在实际生产和使用中,我们还应该不断完善标准,根据市场需求和技术发展的新要求,及时修订和更新标准内容,以适应不断变化的市场环境和用户需求。

同时,加强对标准的宣传和培训,提高生产厂家和用户对标准的认识和理解,促进标准的有效实施和落地。

总之,耐油橡胶标准是行业发展和产品质量保障的重要基础,只有严格遵守标准的要求,才能生产出优质的耐油橡胶制品,满足用户的需求,推动行业的健康发展。

希望各方能够共同努力,促进标准的实施和落地,为行业的可持续发展做出贡献。

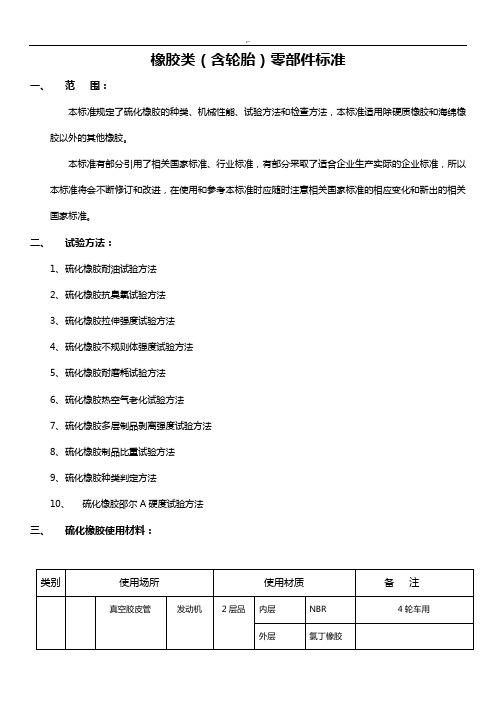

资料整理橡胶类零部件规范标准

扯断永久变形:简称永久变形,也是衡量橡胶弹性的一个重要指标。它是橡胶拉伸拉断后,停放一定时间(通常为3分钟),其变形部分所增加的长度与原来长度的比值,用百分率表示(%)。其直越小,则橡胶的弹性就越好。此外,也可以用压缩永久变形来衡量橡胶的弹性。

4、结合硫(全硫量减去游离硫)

5、碳黑含量

6、纤维

B:热重分析法:

将0.1 g试样以丙酮——三氯甲烷(1:1)混合液抽提4小时,烘干后将试样放入白金舟中,白金舟置于石英玻璃管中通氮气于400OC热解10分钟,然后称量,失去的质量即为橡胶含量。

实验装置图

九:关于橡胶类部分专用术语的名词解释:

邵尔A硬度:硬度是指橡胶抵抗外来压力侵入的能力,用以表示橡胶的坚硬程度。邵尔硬度分为A(测量软质橡胶)、B(测量半硬质橡胶)、C(测量硬质橡胶)。

裂解温度:橡胶受热温度达到一定程度后,胶体就会裂解,这个温度称为裂解温度。这是测定橡胶耐热性的一个性能指标,裂解温度愈高,这种橡胶的耐热性就愈好。一般橡胶的实际使用温度范围,是在脆性温度与裂解温度之间。

抗膨润性:部分橡胶制品在使用中常与酸、碱、油等物质接触,这种物质使橡胶制品膨胀,表面发粘,最后制品报废。橡胶制品抵抗酸、碱、油等作用的性能称为抗膨润性。测量橡胶抗膨润性的方法有两种:一种是把橡胶试样侵入酸、碱、油等液体介质中,在一定温度下,经一定时间后,以其所发生的重量(或体积)膨胀率;其值愈小,则橡胶的抗膨润性就愈好。另一种是以浸润后的拉伸强度与浸闰前的拉伸强度的比值来表示,这种表示方法叫耐酸(碱)或耐油系数;这个系数越大,则橡胶的抗膨润性就愈好。

气动用橡胶密封件通用技术条件

7 1 气动用橡胶密封件的标志、 . 包装、 运拾应符合 G 52 的规定。 B 1 7

72 气动用橡胶密封件的贮存应符合 G 52 的规定。 . B 2 7

附加 说 明 :

本标准由无锡气动技术研究所提出并归口。 本标准由广州机床研究所负责起草。 本标准主要起草人叶脉。

机械工业部 1 9 - 5 7 9 3 0 0 批准

J/ 6 6 一 1 9 B T 6 0 9 3

5 抽样方法

抽检时, 抽样方法按 G 22 进行, B 8 8 外观质量和尺寸检测分别采用一般检查水平 Q和 工。A I值 Q. 为 25 . 。特殊要求时, 由供需双方商定

6 装配

61 . 62 . 63 . 64 .

33 L . J何精i t 密封件的尺寸、 几何精度、 外观质量应符合 G 35. B 5. B 2 1 3 22 4 , G 4 的规定

4 试验方法与检验规则

4飞 . 42 . 43 . 44 .

7 8 G 3 09的规定。 0 密封件胶料的化学成分、 物理性能的试验方法和检验规则按 GB 3 , 1 73 密封件尺 寸 精度检验的方法及检验 I具应符合 GB 2 , B9¥ _ 5 0G 80的规定 7 气动用橡胶密封件出厂前应经生产厂质检部门检验合格后方准出厂、 并附有产品合格证。 气动用橡胶密封件进行性能试验和可靠性试验时, 应符合本标准第 3 1 . 条要求。 1 9 一 一 实施 9 4 01 01

门 川

使用温度: 气动用橡胶密封件使用温度为一4〔 0 一一1 ', 0 C 0 运动速度: 动用橡胶密封件作动密封使用时, ’ 毛 运动部件的 运动速度不大 于。5 o ms /

32 材料要求 . 气动用橡胶密封件材料的化学成分、 物理性能指标应符合 G 73 ,173 的规定。 B 8( 9 0 : 0

汽车橡胶件通技术条件

汽车橡胶件通技术条件.企司业标准有汽****车集团限公2013—Q/DYC JB5103汽车橡胶件通用技术条件2013-08-01 2013-08-01发布实施汽车集团有限公司****布发2013Q/DYC JB5103—言前本标准对于汽车座椅总成的技术要求、试验方法做出具体规定。

本标准结合本企业的具体情况编制。

汽车集团有限公司提出。

本标准由****汽车集团有限公司工艺技术部归本标准由**** 口。

汽车集团有限公司工艺技****本标准起草单位:术部。

本标准主要起草人:xxxⅡ._______________________________________________ Q/DYCJB5103—2013汽车橡胶件通用技术条件1范围本标准规定了橡胶件的技术要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准适用于系列车型全车橡胶件(以下简称产品)。

2引用规范性文件下列文件所包含的条文,通过在本标准中引用而构成为本标准的条文。

凡注明日期的引用文件,其后续更改或修订的内容不适用于本标准,但鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡未注明日期的引用文件,其最新版本适用于本标准。

GB/T 2941 橡胶试样环境调节和试验的标准温度、湿度及时间I_______________________________________________ Q/DYCJB5103—2013GB/T 9865.1 硫化橡胶或热塑性橡胶样品和试样的制备第一部分:物理试验GB/T 11206 硫化橡胶老化表面龟裂试验方法GBT 24141.1内燃机燃油管路用橡胶软管和纯胶管规范GB/T1690-2006硫化橡胶或热塑性橡胶耐液体试验方法3 技术要求3.1 汽车橡胶件臭氧老化的判断标准:用龟裂变化的严重程度(即龟裂的等级)来表示。

龟裂程度以龟裂宽度和龟裂密度分别按表1和表1所列的等级进行评定,组合后作为结果(取中值)。

橡胶件技术要求

橡胶件技术要求GB/T531-1999 橡胶袖珍硬度计压入硬度试验方法GB/T1689-1998 硫化橡胶耐磨性能的规定(用阿可龙磨耗法)GB/T528-1998 硫化橡胶或热塑性橡胶拉伸应力变性能的测定GB/T529-1999 硫化橡胶或热塑性橡胶撕裂强度的测定GB/T1682-1994 硫化橡胶低温脆性的测定GB/T3512-2001 硫化橡胶和热塑性橡胶热空气加速老化和耐热试验GB/T6031-1998 硫化橡胶和热塑性橡胶硬度的测定2:以下大约为硫化橡胶件试验的技术要求外观:成型品整洁、无杂质、毛刺等尺寸:符合图纸要求材质:符合技术文件耐油性:在40℃的环境温度下,放在汽油中浸泡48h后,其体积变化率小于10%,硬度变化在-25IRHD范围内。

耐润滑性:在70℃的环境温度下,放在润滑油中浸泡70h后。

其体积变化率在-10%~+15%之间,硬度变化在-5%~+10%IRHD范围内。

耐老化性能:按照HG/T2491橡胶件在110℃*72h温度试验下,硬度变化不超过15%IRHD,拉伸强度变化率不超过25%,拉断伸长率+10%至-30%。

耐温性能:低温试验后敲击试样无破损现象。

高温试验后试样弹性良好,无折弯及龟(jun)裂现象。

耐臭氧性能3:试验方法邵氏A硬度:1、厚度不小于6mm,上下面平行,若厚度达不到要求,可用同样胶片重叠测定,但不得超过三层。

2、试样上的每个点只准测量一次,测量点间距离不得少于6mm与试验边缘的距离不得小于12mm’。

试验仪器邵氏硬度计耐老化试验(热空气老化)将试样放置于老化试验箱内,按照规定的温度和时间进行测定。

然后取出试样,在标准的环境中自由调节16h-144h后,分别其体积值、硬度值、拉伸强度、扯断强度,最后计算出拉伸伸长率、扯断变化率、硬度变化值。

目的是为了检测橡胶在人工老化后的硬度、拉伸强度、扯断伸长率等物理性能的变化判断其橡胶的耐老化性能。

试验仪器:老化试验箱裂缝试验:根据样品试样形状,用样品的全部或其中一部分呈长条形,将其拉长105,在变形的条件下,呈南北或东西方向放置三个月,在这期间通过肉眼观察,不允许出现裂缝。

常见橡胶材料及性能

Page 24

常见橡胶材料及特性

5 丁腈橡胶

极高ACN含量 43%以上 高ACN含量 36~42% 普通品种 中高ACN含量 31~35%

丁腈橡胶

中ACN含量 低ACN含量

25~30% 24% 以下

氢化丁腈橡胶

纯胶硫化后的拉伸强度为16.7~28.4MPa,用炭黑 补强的硫化胶,其拉伸强度可达24.5~34.3MPa。

不含极性基团,属非极性橡胶,耐乙酸乙酯、酒 精、丙酮等溶液,不耐汽油、苯等非极性溶液。 耐碱性能较好,但不耐酸。

自粘性和互粘性好,混炼、压延、成型等加工性 能好。

19 Page 19

常见橡胶材料及特性

Page 40

橡胶基体

提升老 化性能

耐久性

提高疲 劳性能

交联形态 的最佳化

防护

物理防护 化学防护

结构设计 配方设计

Page 41

Page 42

Page 43

Page 44

2. 抗蠕变性能

蠕变是指在一定的温度和恒定外力作用下,材料的 形变随时间的增加而逐渐增大的现象,是一种随时间呈 非线性变化的力学松弛过程。橡胶的蠕变性能反应了材 料的尺寸稳定性和长期的负载能力,有重要的实用性。

Page 4

橡胶材料的特点: 1.高弹性:弹性模量低,伸长变形大,有可恢复的

变形,并能在很宽的温度(-50~150℃)范围内 保持弹性。 2.粘弹性:橡胶材料在产生形变和恢复形变时受温 度和时间的影响,表现有明显的应力松弛和蠕变 现象,在震动或交变应力作用下,产生滞后损失。 3.电绝缘性:橡胶和塑料一样是电绝缘材料。

化学名称 丁基橡胶 丁腈橡胶 硅橡胶 氟橡胶 聚氨酯橡胶

软质粉末橡胶规格

软质粉末橡胶规格

软质粉末橡胶是一种以热塑性橡胶为主要原料,经过特殊工艺加工而成的橡胶制品。

它具有良好的柔韧性、耐磨性和抗老化性能,广泛应用于汽车、家电、医疗卫生等领域。

软质粉末橡胶的主要规格参数包括:

1. 硫含量:通常在0.5%-

2.0%之间,用于控制橡胶的硬度和强度。

2. 填料含量:一般为20%-50%,常用的填料有钙粉、白炭黑等,用于提高产品的硬度、耐磨性和强度。

3. 硬度:采用国际标准硬度计测试,常见硬度范围为30-90Shore A。

4. 拉伸强度:良好的拉伸强度能够确保产品的良好拉伸性能,一般在5-20MPa范围内。

5. 断裂伸长率:反映了产品的弹性和柔韧性,通常在200%-500%之间。

6. 压缩永久变形:用于评价产品的弹性回复性能,一般要求低于30%。

7. 耐热温度:软质粉末橡胶产品的使用温度范围,常见为-40°C到+120°C。

不同应用领域对软质粉末橡胶的规格要求有所差异,生产厂家根据客户需求,调整配方和工艺,从而制造出符合要求的产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表1

物理机械性能

单位

橡胶种类

天然橡胶

丁苯橡胶

丁腈橡胶

丁基橡胶

生 胶 比重

0.9-0.95

0.92-0.94

0.96-1.20

0.91-0.93

பைடு நூலகம்性能 未补

门尼粘度(ML1+4100℃) 导热系数 体积膨胀率 比热(CP) 扯断强度

卡/厘米*秒*℃ 1/℃

卡/克*℃ 公斤/厘米 2

90-150 3.5�����������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������

GB/T 528-1992 硫化橡胶和热塑性橡胶拉伸性能的测定 GB/T 531-1992 硫化橡胶邵尔 A 硬度试验方法 GB/T 1683-1981 硫化橡胶恒定形变压缩永久变形的测定方法 GB/T 533-1991 硫化橡胶密度的测定 GB/T 1692-1992 硫化橡胶绝缘电阻率测定 GB/T 1694-1981 硫化橡胶工频介电常数和介质损耗角正切值的测定方法 GB/T 1211-89 硫化橡胶与金属结合强度的测定 拉伸法 GB/T 13936-1992 硫化橡胶与金属粘接拉伸剪切强度的测定方法 GB/T 15254-1994 硫化橡胶与金属粘接 180°剥离试验

橡胶件通用技术条件

Technical Specification of the Rubber Components

1 范围

本标准适用于电梯、液压梯橡胶件,除图纸及其它技术文件有特殊要求外按本标准执行。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时所示版本均为 有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

3 胶种分类、牌号及性能 见表 1

4 橡胶件技术要求 4.1 橡胶件图纸规定胶种必须满足表 1 性能指标。对此应有生产厂的证明文件或合格证, 如对其有怀疑或需要仲裁时可按件数批量 20%抽验表 1 所列项目,其中强度、伸长度、 硬度、压缩永久变形,比重密度、电阻率,介质损耗角正切为验收依据。 4.2 橡胶与金属硫化胶合的减振元件其粘合、剪切、剥离强度为验收依据,其数值按图纸或 其它技术文件要求。 4.3 橡胶件表面应光整、无裂纹、棱角无飞边、软硬均匀、色泽一致。