线材轧机精轧辊环碎辊原因分析

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是钢铁加工中不可或缺的设备之一,它能够将钢坯在高温、高压的状态下进行塑性变形,从而得到所需要的钢材形状和力学性能。

在精轧机中,碳化钨辊环和碳化钨碎辊是核心部件,是影响钢材质量和生产效率的重要因素。

然而,目前国内钢铁企业在精轧机碳化钨辊环和碎辊的生产和使用中仍存在一些问题,本文将对这些问题进行分析,并提出改进措施。

一、碳化钨辊环和碎辊碎裂的原因1、质量问题碳化钨辊环和碎辊的质量是造成碎裂的主要原因之一。

在生产过程中,如果辊环或碎辊存在杂质、气孔等缺陷,会导致局部应力集中,从而形成裂纹,最终导致辊环或碎辊碎裂。

2、疲劳破坏碳化钨辊环和碎辊在使用过程中存在反复加载和卸载的过程,长期重复受力容易引起疲劳裂纹,进而导致碎裂。

3、应力过大碳化钨辊环和碎辊在精轧机使用时承受的应力过大也会导致碎裂。

这种应力可能来自于精轧机的机械结构设计、辊环和碎辊的质量问题、轧制过程中的不当操作等原因。

二、改进措施1、提高制造工艺精度钢铁企业在制造碳化钨辊环和碎辊时,应加强工艺控制,防止杂质、气孔等缺陷的产生,从根源上解决碎裂问题。

2、钢材原料筛选碳化钨辊环和碎辊的质量很大程度上取决于熔造工艺和原材料质量。

因此,钢铁企业在采购原材料时应选用优质原材料,避免污染和杂质的存在。

3、改进机械结构设计钢铁企业应重新设计精轧机的机械结构,使其能够承受更大的轧制力,从而减小辊环和碎辊的受力,减少碎裂现象的发生。

4、提高员工技术水平培训员工的操作技能和维修知识,加强对设备操作细节的把控,提高钢铁企业员工的意识和技能,预防人员操作不当或不及时维修造成的设备损坏。

综上所述,碳化钨辊环和碎辊的质量问题和机械结构设计不良、操作不当等因素都会造成碎裂现象。

为了提高钢铁企业的生产效率和钢材的质量,企业应加强制造工艺精度、筛选钢材原料、改善机械结构设计,并加强员工技术水平的培训,预防设备损坏,保证设备的正常运行。

轧辊破坏常见原因分析及对策

轧辊破坏常见原因分析及对策蔡秀丽李伟薛春福(承钢集团燕山带钢有限公司,河北承德 067002)摘要:轧辊破坏乃至断裂,会给企业生产造成极大的损失,本文结合我厂实际描述了几种常见的轧辊破坏形式,并给出了相应解决办法。

关键词:轧辊破坏现象描述解决办法1前言承钢热带厂1997年建成投产,生产至今已有10余年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。

通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。

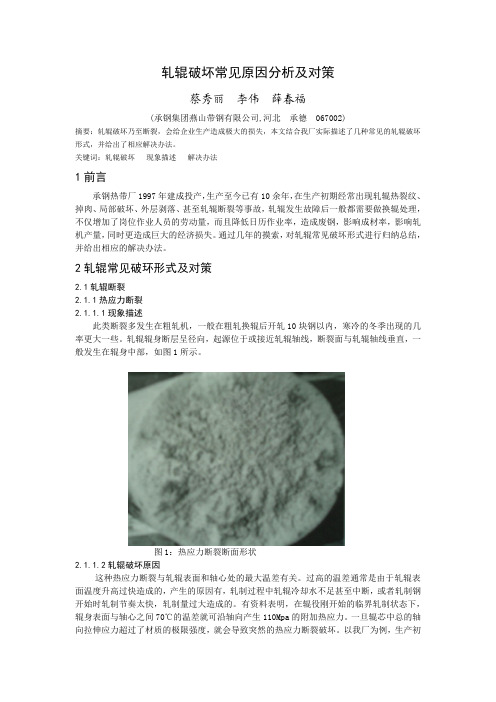

2轧辊常见破环形式及对策2.1轧辊断裂2.1.1热应力断裂2.1.1.1现象描述此类断裂多发生在粗轧机,一般在粗轧换辊后开轧10块钢以内,寒冷的冬季出现的几率更大一些。

轧辊辊身断层呈径向,起源位于或接近轧辊轴线,断裂面与轧辊轴线垂直,一般发生在辊身中部,如图1所示。

图1:热应力断裂断面形状2.1.1.2轧辊破坏原因这种热应力断裂与轧辊表面和轴心处的最大温差有关。

过高的温差通常是由于轧辊表面温度升高过快造成的,产生的原因有,轧制过程中轧辊冷却水不足甚至中断,或者轧制钢开始时轧制节奏太快,轧制量过大造成的。

有资料表明,在辊役刚开始的临界轧制状态下,辊身表面与轴心之间70℃的温差就可沿轴向产生110Mpa的附加热应力。

一旦辊芯中总的轴向拉伸应力超过了材质的极限强度,就会导致突然的热应力断裂破坏。

以我厂为例,生产初期,有一次正值寒冬腊月,室外温度-20℃,厂房内温度较低,备辊正处在风口上,轧辊上线前没有预热,仅烫辊4块,在烫辊效果不好的前提下,温度较低的冷却水很快浇凉辊面,在轧制中与红钢接触,轧辊处于冷热交替中,内外表面温差大。

断辊后约10分钟,用手摸断辊边缘,触觉为凉辊,带钢轧制部位的轧辊表面微温,轧辊断口内触觉发凉。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是金属加工中一种常用的设备,用于对金属材料进行轧制和加工。

在精轧机的工作过程中,碳化钨辊环是重要的零部件之一,起到支撑和传递轧力的作用。

由于工作条件的恶劣和辊环自身的特点,碳化钨辊环容易发生碎裂和磨损,导致生产效率降低。

本文将从碳化钨辊环碎辊的原因、相关改进以及未来发展方向等方面进行浅析。

碳化钨辊环碎辊的原因主要有以下几点:1. 辊环自身的质量问题。

由于制造工艺不完善或材料质量不过关,辊环在使用过程中容易出现裂纹或缺陷,进而导致碎辊现象的发生。

2. 工作条件的恶劣。

精轧机在工作过程中需要承受较大的轧制力和摩擦力,这对碳化钨辊环的物理性能提出了较高的要求。

如果工作条件过于恶劣,轧制力过大,就容易导致辊环碎裂。

3. 不合理的使用和维护。

精轧机在使用过程中,若操作不当或维护不到位,容易引起工作机构的异常震动或温度过高,从而对辊环造成过大的应力或热疲劳,导致碎辊。

为了解决碳化钨辊环碎辊的问题,人们进行了相关的改进和优化工作:1. 改进辊环的制造工艺。

采用适当的制造工艺和材料,提高辊环的内应力和硬度,增强辊环的抗冲击和耐磨性能。

2. 优化工作条件和轧制参数。

调整精轧机的工作条件,减小轧制力和摩擦力对辊环的影响,降低辊环碎裂的概率。

3. 加强使用和维护管理。

加强对精轧机的操作培训,规范使用和维护流程,及时检查辊环的磨损情况,发现问题及时更换和修复。

1. 开发新型材料。

研发具有更高硬度、更好抗冲击性和耐磨性的新型材料,提高辊环的使用寿命和抗碎裂能力。

2. 提升润滑技术。

研究和应用更先进的润滑技术,降低辊环和工件之间的摩擦系数,减小辊环的磨损和碎裂风险。

3. 强化监测和预测。

通过建立辊环碎裂的监测和预测系统,及时发现问题,预防碎辊事故的发生。

碳化钨辊环碎辊问题是制约精轧机工作效率的一个重要因素。

通过改进制造工艺、优化工作条件和加强使用维护管理等方面的努力,以及进一步研发新型材料、提升润滑技术和强化监测预测等方面的研究,将能够有效解决辊环碎辊的问题,提高精轧机的运行效率和稳定性。

高线精轧机组成品辊环爆辊原因分析及控制措施

2019年第4期1前言首钢水钢钢轧事业部高线作业区为全连轧高速线材生产线,设计能力为年产50万t/年,全线由6架粗轧机(平立轧机布置),6架中轧机(平立轧机布置),6架预精轧机(平立轧机布置,后四架为285悬臂辊环紧凑型机组)和10架精轧机(顶交45°轧机)组成,共28道次。

轧件依次进入各机组,全轧线为无扭连续轧制。

在预精轧机组前后及预精轧机组各机架间共设有7个活套装置,用于保证轧件的无张力轧制,以提高产品的尺寸精度。

精轧机组为顶交45°无扭轧机,10架轧机集体传动,采用碳化钨辊环。

在精轧机组内轧件为微张力无扭轧制。

2019年6月份以来,高线在轧制8mm、10mm 规格时频繁发生成品机架辊环爆辊,造成辊环的不正常消耗,严重影响正常生产,同时也带来生产成本的上升。

钢轧事业部决定对高线成品机架辊环冷却进行改进,确保辊环冷却均匀避免爆辊事故发生。

2辊环特性高速线材精轧机组采用的轧辊辊环是碳化钨为主的硬质合金辊环,碳化钨硬质合金辊环由于具有良好的热传导性能,在高温下硬度下降作者简介:李勇,(1978~),男,轧钢助理工程师,从事轧钢技术工作。

高线精轧机组成品辊环爆辊原因分析及控制措施李勇蒙世东胡友红王海益吴俊(首钢水钢钢轧事业部贵州六盘水553028)摘要:本文针对水钢高线轧制各规格成品机架辊环出现爆辊进行探讨分析,采取改进辊环冷却效果进行实践生产,解决成品机架辊环爆辊,提高轧机作业率、降低工人劳动强度。

关键词:碳化钨辊环;爆辊;辊环冷却装置;轧机生产率Cause Analysis and Preventive Measure of Finished-Product Roller GrooveOutburst in High-Speed Finishing Rolling Mill GroupLi Yong Meng Shidong Hu Youhong Wang Haiyi Wu Jun(Industrial Department of Steelmaking and Steel Rolling,Shougang Shuicheng Iron &Steel (Group)Co.,Ltd.,Liupanshui 553028,Guizhou,China)Abstract:The causes of finished-product roller groove outburst in high-speed finishing rolling mill group in Shuigang are investigated and analyzed,the measure to improve cooling effect of roller groove is put into practice to prevent roller groove outburst in finished mill stand and improve effi⁃ciency of rolling mill and reduce labor intensity of workers.Keywords:tungsten carbide roller groove;roller groove outburst;cooling device of roller groove;pro⁃ductivity of rolling mill高线精轧机组成品辊环爆辊原因分析及控制措施11··水钢科技SHUIGANG SCIENCE&TECHNOLOGY第150期图1辊环爆辊示意图少,耐热疲劳性能好,耐磨性好,强度高等特点。

辊环裂的原因

辊环槽裂及破碎的原因分析及控制措施

辊环槽裂及破碎,会给生产及准备工作造成困扰,影响企业经济效益提高,需要分析,并采取相应措施.

1破碎及槽裂原因。

1)堆钢造成辊环突然停止转动,红钢和辊环产生面接触,辊环内部受到不同的热应力,产生热裂。

2)轧制中,导卫松动,导卫和辊环间存在摩擦,辊环沿周围方向过热,在辊环表面产生热裂纹。

3)冷却效果差,辊环过热受到大的热应力,导致辊环轧槽处产生热裂纹。

4)辊环安装过紧,张应力过大使辊环发生径向裂纹。

装配过松,锥套与辊环产生滑动,造成接触面磨损,会局部应力集中而损坏。

2控制措施

1)修磨时,微裂纹要车削干净,对辊环的检验强度提高,同时对破损大,损坏严重的辊环要直接报废处理。

2)导卫上面加装螺栓和螺母,将螺栓顶在辊环前的水分配器上,在轧制中,导卫底座螺母松动时,导卫不会和辊环发生滑动接触。

3)冷却水控制,水温控制在25℃以下。

冷却水喷水方向为径向,与辊环旋转方向成15-30度,谁不会散射或呈雾状,而是直接喷入轧槽。

4)辊环安装压力规范化。

多次测试,找出规范的压力值,防止安装过松或过紧,5)制定合理的轧槽吨位,根据钢种的不同,确定合理的轧机负荷。

6)辊环要有较高的耐磨性和抗热龟裂性,以保证棒、线材良好的尺寸公差和表面光洁度;此外确保辊环的匹配的型号一致性。

轧制过程中断辊原因

轧制过程中断辊原因

轧制过程中断辊的原因有多种,包括:

1.轧辊冷却不适当,如轧辊冷却水压力不足或突然停水。

2.轧辊安装不正确,工作时受力不均。

3.轧辊材质不良,有裂纹或夹杂等缺陷,在缺陷处造成应力集中。

4.轧制工艺不合理,如轧机压下量过大,超负荷导致断辊。

5.轧辊设计不合理,如辊径过小。

6.轧钢事故造成断辊,如叠轧、轧件异常等导致轧制力突然急剧增加,超过

轧辊负荷。

7.轧辊材质不均,有裂纹或夹杂等缺陷。

为了解决这些问题,可以采取以下措施:

1.适当调整轧辊冷却水压力,保持冷却水的稳定和充足。

2.确保轧辊安装正确,避免工作时受力不均。

3.选择高质量的轧辊材料,避免存在裂纹或夹杂等缺陷。

4.合理制定轧制工艺,避免超负荷运转导致断辊。

5.设计合理的轧辊结构,确保辊径合适。

6.加强设备维护和检修,及时发现并解决轧钢事故隐患。

高线辊环槽裂及辊环破碎原因分析及防止措施

3

上述影响因素均可导致辊环出现裂纹或辊 环 � 精轧机成品机架, 1 20 0 � 20 0 0 � 碎, 单一因素或者是几种因素相互作用后产生裂纹 � (5) 制定辊环安装压力� 经多次测试, 对每个机 通过辊环拉环的原因分析, 制定了一些措施: 架的辊环安排压力进行测试, 找出最优的压力值, 在 (1) 制定下线辊环登记制度, 返修要求� 对辊环 安装时执行规定压力, 防止安装过紧或过松 � 辊环安 是正常下线还是堆钢 � 裂纹等非正常下线进行登记 � 并根据不同下线情况, 制定不同的车削量, 将非正常 下线的微裂纹车削干净,同时辊环检验由原来的一 次检验改为初检和复检两次,并制定辊环检验要求 及登记办法,同时在生产班辊环摆放处增加一套样 板� 制定辊环非正常报废的标准, 对破损大, 损坏严 重一定程度的辊环, 直接报废处理 � (2) 设定导卫顶丝装置 (见图 1) , 在导卫上面加 装螺栓和螺母, 导卫安装上去以后, 将螺栓顶在辊环 前的水分配器上, 即使在正常轧制过程中, 导卫底座 螺母有松动现象,导卫也不会在红条的摩擦力带动 下和辊环发生滑动接触� (3 ) 规范辊环冷却水的操作� 通过现场对水压的 测试, 对下线以后辊环温度高低, 轧槽磨损情况, 找 出最合理的水的压力值在 6 k g, 水的 pH 小于 7 .2 , 冷 却水的水量应控制在 250 � 30 0 l/ m i n; 辊环使用效果 较匀,对水分配器周期更换 � 冷却水的压力 0 .4 � 0. 6MPa ; 冷却水喷水方向为径向, 与辊环旋转方向成 1 5�� 30 �角度, 水不能散射或呈雾状, 应直接喷入 50 装时, 锥套与辊环内孔一定要配合适当, 不能过紧或 松动 � 轧制时温度升高, 硬质合金辊环的热膨胀系数 极小, 而钢制锥套的热膨胀系数则较大, 钢体热膨胀 系数约为硬质合金的两倍,辊环内孔将受到钢套热 膨胀产生的张力作用, 因此, 此二者之间的装配需要 严格而适当的配合量� 在高速线材轧制生产中, 辊环 与锥套较好的配合量为 0 . 0 1 �0 .0 3m m � 通常而言,精轧前架钢坯尺寸波动大,表面粗 糙, 轧制剪径面积大, 因此, 要求辊环有高的强度和 冲击韧性 �与此相反,精轧末架上的钢坯尺寸波动 小, 表面状况好转, 剪径面积小, 因此对辊环的强度 要求降低, 但由于接近成品或出成品, 因此要求辊环 有较高的耐磨性和抗热龟裂性, 以此保证棒 � 线材有 良好的尺寸公差和表面光洁度� 精轧中间架次的情 况介于上述之间� 同时, 应该同牌号� 同厂家辊环配 对使用,防止因动平衡问题引起的设备振动而造成 的爆辊环事故 �

轧机上断辊的原因分析

断裂原因一、脆性断裂,此类轧辊断口形状较为平整,断口周围辊身表面较为齐整;二、韧性断裂,此类轧辊断口形状多呈"蘑菇头"状,断口附近的辊身均成粉碎状破碎。

将二者比对发现,此次断辊事故的断辊形式为韧性断裂。

脆性断裂和韧性断裂都是因为轧辊应力超过芯部强度造成的。

其产生原因与轧辊本身残余应力,轧制时机械应力以及轧辊热应力有关,特别是当辊身的表面和芯部的温差大时更容易产生。

这种温差可能由不良的辊冷却,冷却中断或在新的轧制周期开始时轧辊表面过热引起。

轧辊的这种表面和芯部间的巨大温差引起较大的热应力,当较大的热应力,机械应力以及轧辊的残余应力超过轧辊的芯部强度时引起断辊。

例如,轧辊表面和芯部间的温差在70℃时轧辊会增加100MPa的纵向热应力,温差越大,增加的热应力越大。

与产生脆性断口的轧辊相比较,产生韧性断口的轧辊的芯部材料韧性更好,更不容易出现断裂。

导致轧辊失效的应力共有四种:一、制造过程中的残余应力;二、轧制过程中的机械应力;三、轧制过程中轧辊的组织应力;四、轧辊内外温差造成的热应力。

如果是因为制造残余应力过大产生断裂,断辊通常发生在轧辊初始上机使用的前几次,且为开轧的前几块轧材。

此次断裂的轧辊已经上机轧制了四次,工作层消耗了14mm,因此不应是因制造残余应力形成的断裂。

如果是因为机械应力产生的断裂,需要很大的机械应力。

经粗略计算,如此大截面的高铬铸钢轧辊若被机械应力拉断,则需要100MN 以上的拉力,对于该轧辊工作的轧机来说这是不可能的。

轧辊受力最大的部位是传动端辊颈,如果材料的力学性能指标不足,正常轧制情况下首先损坏的是传动端辊颈。

从实际轧制和断辊情况来看,不是由于机械应力造成辊身断裂。

对组织应力影响最大的就是外层组织中残余奥氏体含量。

残余奥氏体在轧制温度,轧制压力和水冷的交变作用下,发生奥氏体向马氏体或贝氏体的转变,由于奥氏体的比容小,而马氏体的比容大,因而在组织转变的过程中伴随着体积的膨胀,会致使轧辊的工作层产生更大的压应力,芯部产生更大的拉应力,芯部应力一旦超过材料的强度,必然造成轧辊断裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速线材精轧辊环碎辊原因分析与控制

二轧钢厂韩凯祖

前言

高速线材轧机以其精确的孔型设计,合理的张力及活套控制,无扭高速连续轧制方式及足够的轧机刚性和采用小辊径耐磨的碳化钨辊环,保证了产品的断面精度,因其轧制速度较高,生产效率比普通轧机相比有了较大幅度地提高,最终使生产成本大幅度地下降。

高速线材轧机精轧内一般都采用碳化钨为主的硬质合金辊环,碳化钨硬质合金辊环由于具有良好的热传导性能,在高温下硬度下降少,耐热抗疲劳性能好,耐磨性好,强度高等特点,因此被普遍地应用在高速线材轧机的精轧机内使用。

一、碳化钨辊环简介

WC辊环以其高耐磨性和较高抗冲击、耐磨蚀、耐高温性能以及轧制产品质量高等优点被广泛采用。

其粘结剂含量达6%-30%,WC相晶粒达1-20µm,硬度达HV650-1860。

热轧过程中,辊环需承受高温、轧制应力、热腐蚀、冲击负荷等作用,直接影响辊环的耐磨性能,并可造成辊环断裂。

二、造成精轧辊环碎辊原因分析

1.精轧内轧件抖动、堆钢

1.1辊环配辊不好

高速线材轧机对精轧机组内辊环配辊的要求较严格,要满足各架间的齿轮传动比以外,同时不允许任何轧圆辊环外径误差要满足±0.05mm,同时不允许任何轧圆件机架的辊径小于前一架辊径,如果轧椭圆件的辊径大于前一架圆孔辊径,就会使轧件在这两机架间产生抖动,最终造成在这两机架间堆钢,堆钢时轧件的热量被传导到这两架次的辊环上,造成辊环温度升高热应力集中,在突然给水后由于水温与辊环温差较大会导致辊环碎辊。

1.2辊缝设定不好

由于精轧机组内辊环配辊要求较严格,所以就要求操作工要对精轧内各架辊缝的设定要严格按照工艺规程所规定的辊缝值,对精轧内辊缝进行设定,减少各架间由于辊缝设定不好造成的堆钢,减少由于堆钢所造成的对辊环的冲击力、热应力的集中而造成辊环碎辊几率的增加,以确保生产的顺利进行。

1.3进精轧轧件尺寸不好

轧件出预精轧机组后由于尺寸不好,尤其是轧件尺寸过大,常常造成对精轧机组第一架轧机辊环冲击力加大,变形量加大,轧制力升高。

同时,也使精

轧机组前几架轧制力加大并造成轧件在前几架轧机间抖动加大,最终造成精轧机组前几架轧机的辊环碎辊几率加大。

因此,要严格控制进入精轧机的形状及尺寸使其尽可能接近轧制程序所要求的尺寸。

进入无扭精轧机的入口断面尺寸是很关键的,理想情况是它们保持在标准值的1%-1.5%之间。

1.4热疲劳

轧槽使用后产生的微观裂纹会使材料强度明显下降。

这就要求滚环的修磨非常重要,正常使用时的轧槽修磨量,预精轧机为1.2mm,精轧机为0.6mm,如果轧制量过多,加上其他原因极易造成碎辊。

2.导卫安装不对中致使辊环受冲击力过大

精轧内各架导卫的安装都要使轧件能顺利通过导卫并且不能对辊环造成冲击。

因此,在每次更换精轧内导卫后都要用手电筒及小镜子对精轧内各架进出口导卫进行检查,以确保各架导卫安装合适。

如果导卫安装不好,那么在每次过钢时轧件会对辊环造成冲击力,最终造成辊环由于所受冲击力过大导致辊环碎辊,每次在更换精轧内导卫时,及对精轧机进行检查时都要对精轧内各架进出口导卫的对中情况进行检查,以减少由于导卫对中不好所造成的对辊环的冲击力及辊环碎辊的几率。

3.辊环冷却水冷却质量不好

辊环冷却水系统是所有轧制操作的一个重要方面,当使用碳化钨辊环时,对它的要求就显得尤其重要,不充足的冷却将造成辊环槽孔表面的热裂纹加剧和过早的磨损,这将大大降低辊环的使用寿命。

碳化钨辊环很昂贵,所以有效的水冷是很重要的。

为了达到最佳效果,建议水尽可能靠近线材出辊环处,同时辊环孔型的全宽被水覆盖也是很重要的。

辊环冷却水系统水压正常情况下要求0.4~0.6Mpa,如果水压过高或过低都会影响辊环的冷却效果。

当水被喷到槽孔后会弹起来,如果水压高于0.6Mpa,当水被喷到槽孔后会弹起来,造成对辊环的冷却效果不好,使辊环槽孔的热量没有被及时地带走造成辊环碎辊。

如果水压低于0.4Mpa,由于辊环转速较高,辊环冷却水会在辊环槽孔形成一层蒸气层,使辊环冷却水不能冲破在辊环槽孔形成的蒸气层,不能把辊环槽孔的热量及时带走,导致辊环温度升高造成辊环碎辊。

如果辊环冷却水有问题,例如水喷嘴堵塞或冷却水水量不足,常常导致辊环的热失效,造成辊环内碳化物分散,最终影响辊环的使用寿命。

由于辊环冷却水存在问题必然造成相应架次辊环要比正常温度高,如果这被作为精轧操作工检查的一个方面,精轧操作工在每次停机检查时可以用手对各架辊环表面温度进行检查,用以判定各架辊环冷却水冷却效果。

这样可以及时发现各架辊环冷却水的冷却质量,避免由于冷却水冷

却质量不好造成的辊环碎辊情况的发生。

4.轧辊轴、锥套、辊环安装温度过低

精轧机内各架轧辊箱的轧辊轴是由专用润滑系统供油的,其主要作用除了对精轧机组需润滑部位进行润滑作用外,还对轧辊箱内各个部件起到加热作用,以确保轧辊箱内各部件在适当的温度下持续有效的运行。

此专用润滑系统出油箱时的油温度一般在40℃左右,经过循环后,可使轧辊轴的温度达到25℃左右。

这样在辊环被安装到轧辊轴上时,不致于由于轧辊轴与锥套、辊环温度差较大,造成轧辊轴与锥套、辊环之间应力过大而辊环崩辊。

在开轧之前,由于急于抢产量,而在轧辊轴温度较低的情况急于将辊环安装到轧辊轴上,这样在生产一段时间后由于润滑系统的循环作用造成轧辊轴轴温不断上升,造成轧辊轴热膨胀,致使轧辊轴与锥套、锥套与辊环之间过盈力加大,造成辊环脱落或辊环崩辊情况的发生。

因此,高线轧机来说要对锥套、辊环的存放处要采取适当的保温和取暖措施,如在锥套、辊环的存放间安装暖气,以确保锥套、辊环在预装前达到合适的温度。

避免由于轧辊轴与锥套、辊环之间由于温差较大所造成的崩辊现象。

5.辊环安装问题

辊环安装小车在辊环安装过程中起着重要的作用,如果辊环安装小车存在问题,小车在安装时,其工作压力达不到标准要求,造成辊环与锥套、锥套与轧辊轴之间过盈力不够,在轧制一段时间后,锥套会自动脱落,最终致使辊环崩辊。

在常常出现辊环脱落的情况下,将辊环安装小车的工作压力盲目提高,这种做法也是不可取的。

辊环安装小车压力提高后,使辊环与锥套、锥套与轧辊轴之间过盈力加大,会造成辊环崩辊。

辊环与锥套及机架辊轴之间的装配应严格按要求的压力进行打压,预精轧机压力为50Mpa,精轧为40Mpa ,不能过紧或松动。

上机时严禁用铁锤或其他硬物敲打辊环。

运输、安装过程中严禁辊环的相互碰撞,以防损坏辊环。

6.锥套、轧辊轴磨损严重

锥套、轧辊轴在清洗的过程中,由于没有将其表面的氧化铁皮及浮锈、油污、细小颗粒清洗干净,在锥套及轧辊轴上的氧化铁皮、浮锈、细小颗粒会使锥套和轧辊轴的磨损加速。

而残留在锥套、辊环、轧辊轴上的油污会降低锥套、辊环、轧辊轴之间的摩擦力,最终造成辊环脱落或崩辊。

由于锥套、轧辊轴之间残留有氧化铁皮、细小颗粒,在运行一段时间后会造成锥套、轧辊轴的磨损。

而摩根要求锥套与轧辊轴接触面应达到85%以上,否则,就会使锥套与轧辊轴之间接触面接触不好,使锥套退出,导致辊环崩辊。

因此,要定期用蘸蓝粉对锥套及轧辊轴接触面进行检验,以确保锥套与轧辊轴接触面达到85%以上,避

免辊环崩辊情况的发生。

为减少碎辊,辊环内径表面、锥套和轧辊轴锥头尺寸应符合图纸要求的公差尺寸,确保各接触面接触良好。

锥套磨损到一定程度时就需要修复,以确保锥套接触面良好,其外表面和辊环内孔应密切配合到实际,松到需要的程度,直径上允许紧到0.005m,松到0.035mm,锥套外表面与辊环内孔的紧密配合,能使液压小车的液压推力在锥套外表面和辊环内孔间建立压力而不是膨胀锥套所能消除锥套外表面与辊环内孔间的径向间隙的。

除了以上分析的原因以外,辊环的清洗、安装质量及辊环的搬运以及辊环加工的致密度也是造成辊环碎辊的原因,也应引起高度的重视。

三、控制措施

控制高速区堆钢

①要将导卫对准轧槽,位置固定牢靠,与轧槽保持间隙1~2mm ,以避免对辊环表面及轧槽的不良冲击。

导槽中心线须对应轧制线,避免高速轧件头部受撞击。

②轧件头、尾应切除干净,以免铁皮带入辊槽。

③按规定设置头部未穿水冷却段长度,避开水箱高压水对轧件头部的冲击。

④合理调整料型,特别是小规格线材的生产要严格炉前挑废,减少高速区轧件断线。

⑤控制轧制量定额,以免辊换过度热疲劳。

结束语

二轧厂通过采取上述措施,取得了良好的效果,精轧辊环碎辊大幅度减少,今年上半年出现了4起碎辊事件,下半年没有出现碎辊现象。

随着各项管理规定制度的落实,碎辊现象是可以控制或杜绝的。