工艺设备中硫化氢腐蚀特性及选材案例分析

化工设备在湿硫化氢环境中的腐蚀问题及防护方式研究

Internal Combustion Engine & Parts• 129 •化工设备在湿硫化氢环境中的腐蚀问题及防护方式研究袁景(济钢集团检修工程公司,济南250100)摘要:本文首先针对化工设备在湿硫化氢环境中产生腐蚀和损坏的原因进行论述,并从科学的角度,分析了造成化工设备腐蚀 现象的机理,并对其中影响化工设备腐蚀程度的因素进行论述,最后结合工作经验,建设性地提出了化工设备在湿硫化氢环境中的有 效防腐措施。

关键词:化工设备;腐蚀原因;因素;防范措施1化工设备在湿硫化氢环境中的腐蚀原因分析以济钢化工厂作为例子,经检测,在该企业所使用的 焦炉煤气中,硫元素含量相对较高。

从企业对化工设备的 使用数据分析后可以发现,发生腐蚀现象的化工设备介质 当中,都或多或少含有硫元素。

尽管焦炉煤气在提炼环节 已经进行过脱硫处理,但是整体效果并不显著。

所以,湿硫 化氢环境(即硫化氢和水融合型腐蚀环境)大量存在于该 化工厂的回收车间、焦油车间等区域。

按照相关资料并综 合该化工企业的实际状况,可以分析出在设备介质当中,大量含有硫化氢分子是造成以上化工设备极易发生腐蚀 现象的主要原因。

同时,在这些化工设备使用过程当中,还存在有很多 导致局部应力加大的因素,涵盖物理损伤(例如磨损、磨蚀 等)、化学损伤(例如晶间腐蚀、电池腐蚀、缝隙腐蚀等);化 工设备部件各部分温度存在较大差异而产生温度应力;含作者简介:袁景(1987-)男,山东菏泽人,中级职称,本科,研究 方向为钢铁化工企业的设备维修与管理。

务器往上一层提供调用数据,向用户反馈信息,并显示在 Web浏览器上。

各层之间不具有依赖性,各模块相对独立,每层实现的功能不同,应用方法也存在差异。

B/S结构的 安全性高,节约系统开发成本,方便系统和软件的更新与 升级,提升系统整体性能。

并且还可以实现远程访问,大大 便利了实验室管理和教学工作。

3.5系统的数据库设计由于实验室自动管理系统中需要存储大量的信息,因此,应该设计系统数据库,要求该数据库具有人机对话简 易、操作简便、功能完备、安全性强的特点。

炼油装置湿硫化氢应力腐蚀分析详解

炼油装置湿硫化氢应力腐蚀分析中国石化茂名分公司吕运容摘要:本文结合部分案例,对炼没装置湿硫化氢应力腐蚀环境进行了分析,指出了炼油装置湿硫化氢应力腐蚀环境的部位,提出了防范措施。

关键词:硫化氢;应力腐蚀近年来,沿海和沿江炼油厂加工进口中东高含硫原油的比例不断增加,设备腐蚀日益加重,设备腐蚀问题已经成为影响装置安全、长周期运行的关键因素之一,炼没装置湿硫化氢应力腐蚀问题时有发生,应引起广大技术人员和防腐工作者的关注。

本文结合部分案例,对炼没装置湿硫化氢应力腐蚀环境进行了分析,提出了防范措施。

一、腐蚀案例1、加氢装置(1)茂名石化一加氢装置汽提塔顶回流罐(容104)器壁97年查出60多个鼓泡。

容器材质为A3F沸腾钢,钢的纯净度不够,钢内夹杂物多,GB150-1998已不允许用沸腾钢制造成压力容器,更不能用于有应力腐蚀开裂敏感性的介质。

(2)茂名石化三加氢装置循环氢压缩机C1101、四加氢装置循环氢压缩机C301气体引压阀阀盖螺纹连接处断裂(见图1),阀杆与阀盖飞出,大量氢气喷出,车间发现并处理及时,未发生恶性事故。

断口为典型脆性断口,判定为湿硫化氢应力腐蚀断裂。

该阀为上海某阀门厂制造,阀体材质为18-8奥氏体不锈钢(含Cr18.2、Ni8.62),硬度HRC56,断裂六角螺母材质为Cr13(含Cr14.8),硬度HRC70,金相组织为马氏体,对SSCC最敏感,这样高硬度(远高于HB235)与敏感的马氏体组织的螺栓在H2S+H2O的作用下,在应力集中的螺纹尾部产生应力腐蚀断裂。

(3)茂名石化三加氢装置干气冷却器(E1110)小浮头螺栓断裂,材质为1Cr13 、35CrMoA使用约一周时间,均断裂,后改用Q235,使用良好。

1Cr13金相组织为马氏体,对SSCC最敏感,且硬度高,在H2S+H2O的作用下,易产生应力腐蚀断裂。

2、催化装置(1)茂名石化二催化装置冷305/1、2小浮头螺栓断裂,材质为2Cr13,后改用Q235,使用良好。

硫磺回收工艺特点与设备腐蚀浅析

硫磺回收工艺特点与设备腐蚀浅析一直以来,硫磺回收装置的工艺设备腐蚀问题是炼油企业面临的重要问题之一。

本文对现阶段硫磺回收工艺设备的运行状况及腐蚀原因进行分析,有针对性地提出防护措施,实现设备运行的经济效益与社会效益。

标签:硫磺;回收工艺;特点;设备腐蚀一、硫磺回收工艺特点(1)硫磺回收采用两级转化克劳斯工艺,克劳斯法是最早也是应用较为广泛的一种方法。

技术成熟,效率高,流程简单,操作故障率低,尾气处理采用RAR还原-吸收工艺,尾气采用热焚烧后经100米烟囱排空,排空烟气中SO2为51.84kg/h,浓度为476.3mg/m3(标),满足国家大气污染物综合排放标准(GB16297-1996)小于960mg/m3(标)的要求。

(2)液硫脱气采用BP/Amoco专利脱气技术,将液硫中的硫化氢降低,减轻操作环境的污染。

(3)工艺控制自动化程度高,采用DCS控制系统和高可靠性的安全仪表系统(SIS),提高了装置的安全系数。

(4)利用外补氢气作为加氢反应氢源,并设置了氢气在线分析仪系统,保证了尾气加氢反应的氢气浓度,利用加热炉加热Claus尾气,使其达到尾气转化的所需温度。

(5)装置能量综合利用率高,过程气采用自产3.5Mpa中压蒸汽加热,三级冷却器发生的低低压蒸汽经空冷冷却后,凝结水循环使用。

(6)设置尾气在线分析控制系统,连续分析尾气的组成,在线控制进酸性气燃烧炉空气量,尽量保证过程气H2S/SO2为2/1,从而达到最大的硫磺转化率,提高总硫转化率。

二、腐蚀原因与形态(1)高温硫腐蚀。

产生高温硫腐蚀的原因,其介质主要是在高温情况下,气体所产生的硫化氢、气态硫或者是二氧化硫等。

出现高温硫化氢腐蚀现象,基本上是由于碳钢设备温度在260-300℃左右,由于铁与硫化氢发生反应,生成硫化亚铁;而铁与单质硫也会产生反应。

这种腐蚀情况大多是发生在燃烧酸性气的过程中。

通常的废锅管束内漏现象,大多是因为高温硫腐蚀作用而成,主要的形成原因是:多次改变管束迎火面的隔热衬里,一些已经出现破损现象的陶瓷保护管,即使衬里恢复,也会留下缝隙,而高温烟气对管束的焊缝直接的造成腐蚀作用,从而引起泄漏的现象发生。

硫化氢腐蚀

硫化氢(H2S)的特性及来源1.硫化氢的特性硫化氢的分子量为34.08,密度为1.539mg/m3。

而且是一种无色、有臭鸡蛋味的、易燃、易爆、有毒和腐蚀性的酸性气体。

H2S在水中的溶解度很大,水溶液具有弱酸性,如在1大气压下,30℃水溶液中H2S饱和浓度大约是300mg/L,溶液的pH值约是4。

H2S不仅对人体的健康和生命安全有很大的危害性,而且它对钢材也具有强烈的腐蚀性,对石油、石化工业装备的安全运转存在很大的潜在危险。

2.石油工业中的来源油气中硫化氢的来源除了来自地层以外,滋长的硫酸盐还原菌转化地层中和化学添加剂中的硫酸盐时,也会释放出硫化氢。

3.石化工业中的来源石油加工过程中的硫化氢主要来源于含硫原油中的有机硫化物如硫醇和硫醚等,这些有机硫化物在原油加工过程进行中受热会转化分解出相应的硫化氢。

干燥的H2S对金属材料无腐蚀破坏作用,H2S只有溶解在水中才具有腐蚀性。

硫化氢腐蚀机理1.湿硫化氢环境的定义(1)国际上湿硫化氢环境的定义美国腐蚀工程师协会(NACE)的MR0175-97“油田设备抗硫化物应力开裂金属材料”标准:⑴ 酸性气体系统:气体总压≥0.4MPa,并且H2S分压≥0.0003MPa;⑵ 酸性多相系统:当处理的原油中有两相或三相介质(油、水、气)时,条件可放宽为:气相总压≥1.8MPa且H2S分压≥0.0003MPa;当气相压力≤1.8MPa且H2S分压≥0.07MPa;或气相H2S含量超过15%。

(2)国内湿硫化氢环境的定义“在同时存在水和硫化氢的环境中,当硫化氢分压大于或等于0.00035 MPa时,或在同时存在水和硫化氢的液化石油气中,当液相的硫化氢含量大于或等于10×10-6时,则称为湿硫化氢环境”。

(3)硫化氢的电离在湿硫化氢环境中,硫化氢会发生电离,使水具有酸性,硫化氢在水中的离解反应式为:H2S = H+ + HS- (1)HS- = H+ + S2- (2)2.硫化氢电化学腐蚀过程阳极: Fe - 2e → Fe2+阴极: 2H+ + 2e → Had + Had → 2H → H2↑↓[H]→ 钢中扩散其中:Had - 钢表面吸附的氢原子[H] - 钢中的扩散氢阳极反应产物: Fe2+ + S2- → FeS ↓注:钢材受到硫化氢腐蚀以后阳极的最终产物就是硫化亚铁,该产物通常是一种有缺陷的结构,它与钢铁表面的粘结力差,易脱落,易氧化,且电位较正,因而作为阴极与钢铁基体构成一个活性的微电池,对钢基体继续进行腐蚀。

工艺设备中硫化氢腐蚀特性及选材案例分析

O ct. 2010 化肥设计 Chem ical Fertilizer Design 第48卷第5期 2010年10月工艺设备中硫化氢腐蚀特性及选材案例分析熊同国, 孙恺(神华包头煤化工分公司, 内蒙古包头 014010)摘要: 介绍了硫化氢腐蚀机理; 着重分析了林德低温甲醇洗工艺中的甲醇洗涤塔等主要设备的硫化氢腐蚀特性;探讨了应对硫化氢腐蚀的设备选材策略; 提出了控制硫化氢腐蚀的工艺操作方案。

关键词: 硫化氢; 低温甲醇洗设备; 腐蚀; 材料; SSCC (硫化物应力腐蚀开裂); 分析中图分类号: TQ 546. 5 文献标识码: A 文章编号: 1004- 8901( 2010) 05- 0042- 04Concerning H2S Corrosion F eature andMater ial Selection Strategy for Linde LowTemperatureMethanolWashXIONG Tong guo, SUN Kai(Shenhua B aotou Coa l Chem ica lE ng ineeringS ubcompany, Baotou InterM ongolia 014110 China )Abstract: Author has in trodu ced the H2S corrosion m ech an ism; hasm ain ly analyzed the H2S corros ion characteristic ofm ain equ ipment, su ch as,methano l scrubber etc. in L inde low tem peratu rem eth anolw ashp rocess; has d iscussed the strategy of equ ipmentm ateria l select ion facing H2S corrosion;has presen ted the process operation scheme for control ling H2S corrosion.Keyw ords: hydrogen sulphide (H2S) ; low temp erature m ethanolw as equ ipm ent; corros ion; m ateria;l sscc( su lph ide stress corros ion crack)1 硫化氢腐蚀机理H2S的分子量为34. 08, 密度为1. 539mg /m,是一种无色、有臭鸡蛋味的、易燃、易爆、有毒和腐蚀性的酸性气体。

高温硫化氢腐蚀

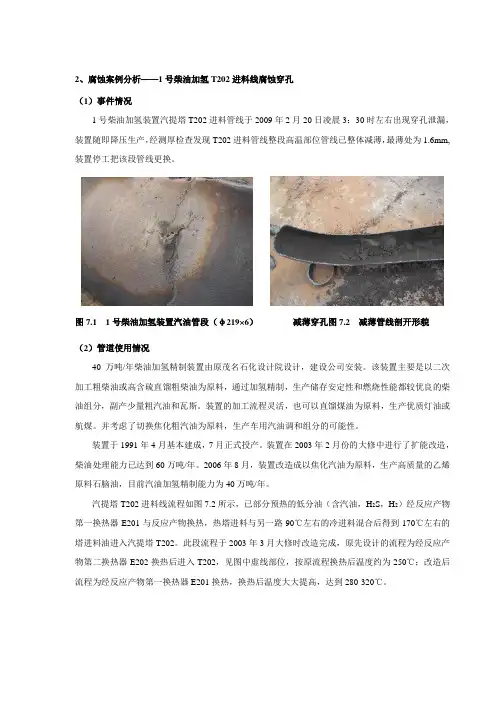

2、腐蚀案例分析——1号柴油加氢T202进料线腐蚀穿孔(1)事件情况1号柴油加氢装置汽提塔T202进料管线于2009年2月20日凌晨3:30时左右出现穿孔泄漏,装置随即降压生产,经测厚检查发现T202进料管线整段高温部位管线已整体减薄,最薄处为1.6mm,装置停工把该段管线更换。

图7.1 1号柴油加氢装置汽油管段(φ219×6)减薄穿孔图7.2 减薄管线剖开形貌(2)管道使用情况40万吨/年柴油加氢精制装置由原茂名石化设计院设计,建设公司安装。

该装置主要是以二次加工粗柴油或高含硫直馏粗柴油为原料,通过加氢精制,生产储存安定性和燃烧性能都较优良的柴油组分,副产少量粗汽油和瓦斯。

装置的加工流程灵活,也可以直馏煤油为原料,生产优质灯油或航煤。

并考虑了切换焦化粗汽油为原料,生产车用汽油调和组分的可能性。

装置于1991年4月基本建成,7月正式投产。

装置在2003年2月份的大修中进行了扩能改造,柴油处理能力已达到60万吨/年。

2006年8月,装置改造成以焦化汽油为原料,生产高质量的乙烯原料石脑油,目前汽油加氢精制能力为40万吨/年。

汽提塔T202进料线流程如图7.2所示,已部分预热的低分油(含汽油,H2S,H2)经反应产物第一换热器E201与反应产物换热,热塔进料与另一路90℃左右的冷进料混合后得到170℃左右的塔进料油进入汽提塔T202。

此段流程于2003年3月大修时改造完成,原先设计的流程为经反应产物第二换热器E202换热后进入T202,见图中虚线部位,按原流程换热后温度约为250℃;改造后流程为经反应产物第一换热器E201换热,换热后温度大大提高,达到280-320℃。

图7.3 1号柴油加氢装置T202进料管段示意图对此段管线全面测厚显示,图7.3中红色所示的管段均整体减薄至1.5mm-2.8mm,穿孔的泄漏点就是在此管段的一个弯头前;而冷料线加入以后的管段厚度为5mm-7mm,属于正常厚度范围。

硫化氢气体对压缩机选材的影响

足, 就 不存在腐蚀 问题 , 在压缩机设计时要充分考虑 以上几点 。 含有硫化氢气体必须达到一定的压力 , 且硫化氢含量达到一定 在石油化工流程 中 , 硫化氢是一种常见 的无色 、 有味、 易 燃易 美国腐蚀工程师协会NAC E MR0 1 7 5 规 定 爆、 有毒和腐蚀性 的酸性气体。 在一定条件下, 它对钢具有强烈的腐 的数值 才存在腐蚀 问题 , 了硫化氢气体 的应力破坏 区和安全 区。 蚀性 。 为 了减少因硫化氢介质存在, 而引发的设备腐蚀损坏 , 在压缩

I 关 键词 】 硫化 氢气 体 压缩机 腐蚀条 件 选材 防腐措 施

[ A b s t r a c t ] T h i s a r t i c l e a n a l y s i s t h e h y d r o g e n s u l i f d e o n s t e e l c o r r o s i o n a n d c o r r o s i o n c o n d i t i o n s , c o m b i n e d w i h t t h e r e l e v a n t s t a n d a r d s a n d p r a c i t c e s , p u t

取防护措施 。

机 的设 计 过 程 中对 于 材 料 的选 择 是 非常 重 要 的 。

3压缩机设计中的硫化氢防腐措施

( 1 ) 含硫化氢气体 的压 缩机一定要求有油润滑, 油雾可 以Байду номын сангаас到保

2硫 化氢 的腐蚀

硫化氢腐蚀是指硫化氢气体引起的钢铁材料的硫化物应力破坏。 护 零件 的作 用。 ( 2 ) 正确选用耐蚀材料 。 选材 防腐是设备 防腐设计 的首要原则 。 硫化氢引起应力腐蚀是有条件的。 干燥 的硫化氢设备对金属材 为达到抗腐蚀的 目的, 在设备设计和制造过程 中就应该考虑使用耐 料无腐蚀破坏 作用 , 硫化氢只有溶解在水 中才具有腐蚀性 。 关于湿 为 了预防零件 的硫化物应力破坏 , 受力的零 硫化 氢环境的定义 , 可 以参照美 国腐蚀工程 师协会NAC E MR 0 1 7 5 蚀材料代替普 通碳钢 。 件必须选 用硬度小于等于HRC 2 2 的材料或者是对硫化氢腐 蚀有 强 ( 2 0 0 3 ) 对气体硫化氢环境的规定是: 酸 性气体 , 温度在0 ~6 5 ℃, 气体 抵 抗 力 的材 料 , 总压 ≥0 . 4 MP a , 并且硫化氢分压 ≥O . O 0 0 3 MP a , 介质中还 有液相 水 ( 3 ) 表面涂覆层保护。 耐蚀涂料不仅可 以使 零件 具有抗冲刷 、 抗 或在水的露点温度以下 。 耐 湿变 等性 能, 而且 还有 隔离金属表面 与介质接触和 阻垢 的 在湿硫化氢环境 中, 硫化氢会发生 电离, 使水具有酸性 ; 钢表面 渗透 、 在一定程度上可以提高设备性能和寿命。 通常可 以通过在 金 吸附氢原子 , 氢原子在钢 中扩散 。 一方 面氢 原子 之间有 较大的亲和 作用 , 属表面镀镍磷来达到 防腐的效果 。 力, 易相互结 合形成 氢分子排出 ; 另一方面 氢原子极 小易获得 足够 能量后变 成扩散氢渗入钢的内部并溶于晶格 中, 溶于 晶格 中的氢有 4结 语 很强 的游离性 , 在一定条件下将导致材料的脆化和损伤 。 在外 加拉 综上所述 , 为 了压缩机的稳定性和安全性 , 在压缩机的硫化氢 应力或残余应力作用 下形成开裂 。 防腐设计时 , 要充分遵循NAC E MR 0 1 7 5 的规定 , 充分考 虑硫化氢腐 腐蚀反应 中阳极反应为 : 蚀的条件 , 为预防硫化氢应力腐蚀开裂 , 制定合理 的防腐措施。 以保 证压 缩机的使用性能及使 用寿命 。 湿硫化氢应力腐蚀开裂的形式有 以下三种 : 参考文献: ( 1 ) 硫化物应力腐 蚀开裂( s s c C ) 。 硫化物应力 开裂 的机理 , 一种 1 ] 郁永章, 姜培正, 孙 嗣莹. 压 缩机工程手册. 中国石化 出版 社, 2 0 1 1 . 认为是金属的阳极 溶解 引起破裂扩展 。 另一种认为是渗入氢 引起的 [

部分炼油装置湿硫化氢的腐蚀与工艺防腐蚀

素和腐蚀 的控制措施等方 面进行 了较为详 细的介绍。

关 键词 : 硫 化 氢 湿 腐蚀 腐蚀机理 防 腐 蚀措 施

中图分类号 :E 8 . T 95 9

王菁辉 赵文轸 ’

( .西安交通大学材料科学与工程学院 , 1 陕西 西安 7 04 ; 10 9

2 .中国石化集 团洛 阳石油化工工程公 司, 河南 洛ห้องสมุดไป่ตู้ 4 10 ) 7 0 3

摘 要: 文章主要就 H 1 2 C 一H s—H O, C 2 H N—H2 s—H O, 2 2 H S—H2 O和 C 2 O 一H2 s—H O等湿硫化 2

F + c Fc + 2为控制性的腐蚀反应) e H l eI H ( 2

F + 2一 Fs’ + C Fc2 2( e H s ÷ e L H l e l+H s 为加速

腐蚀的反应 )

13 腐蚀部 位 .

H 1 H S H O腐蚀体系发生 的部位主要在 C一 — 低温部位( 初馏塔顶及其冷凝冷却系统 、 常压塔顶 部的 5 层塔盘、 塔体和挥发线及冷凝冷却系统 、 减 压塔 顶及 其冷凝 冷 却 系统 ) 催化 重 整 的加 氢 预处 ;

理 的低温 系统 ; 柴油加 氢 和加氢 裂化 的低 温系统 等

原 油 中的杂质 包括 硫 、 、 氮 氧和无 机盐 、 环烷酸 等一 系列物质 。其 中 的无 机盐 由于 炼 油工 艺 过程 中加入 的水 而使无 机盐包 括氯 化钠 、 氯化钙 和氯化

镁等在较高温度下发生水解而产生氯化氢 以及原 油中的有机氯化物加热分解产生氯化氢 , 原油中本

炼油装置在湿硫化氢环境中的腐蚀与选材

蒙 特 炼厂单 乙醇胺 s吸收塔发 生 爆 炸,1 长 的 4m

一

段塔体飞出 1 m,1人 遇难 【。胜利炼厂脱硫再生 k 7 2 ]

体及 内构件 ,汽 、柴油 吸收塔 上部塔 盘、塔体及 内构

件 ,吸收塔 、解 析塔 、 定塔、脱丁烷塔 、脱丙烷塔 、 稳

塔 顶冷 却器发生壳 体环 向纵 焊缝 开裂 2 0余处 ;再 生 塔 回流罐发 现氢鼓泡 8 0余处 ;三台加氢反应 产物后 0

1 湿硫化氢腐蚀

湿 硫 化氢腐 蚀体 系 中, 阳极 溶解 反应 和 阴极析 氢反 应是 一 对相互 依存 的共 轭 过程 。裂纹 尖端 是 阳

极 ,发 生 阳极 溶解 ,两侧 是 阴极 ,阴极 反应 的结果

收稿 日期 :2 1-80 ; 0 10 —8 修回 日期 :2 1-20 0 11—6 作 者简 介 :张军 (9 4 ),男,甘肃天 水人,助理工程 师,硕士。 18 -

摘

要 :基 于湿硫化 氢腐蚀 原理 ,将 其 分为 硫化 物应 力 腐蚀 开 裂型 和 氢致 开裂 型 ;然后提 出 了这 两种 腐蚀

发 生 的条 件 和 腐蚀 机 理 ,并 分 别讨 论 了材 料 因素 、环 境 因素等 对 两 种腐 蚀 的影 响 ;最后 指 出 了这 两种 不

同湿硫 化 氢腐蚀 环境 下 选材 的具 体要 求 。 关键词 :炼油装 置 ;湿硫 化 氢 ;选材 ;腐 蚀 中图分类号 :T 5 .; T 7 Q0 09 H 1 文献标识码 :A 文章编 号:10 — 2 12 1)1 0 6 — 5 0 9 3 8 (020 — 0 7 0

裂 纹 。

机 泵与阀 门等 ,含硫污水管线及储罐等 。

湿硫化氢环境危害程度如表 1 所示 。

湿硫化氢腐蚀类型及机理研

湿硫化氢腐蚀类型及机理研杨智华(山东豪迈化工技术)引言随着原油消耗量的不断增加,从国外进口原油的数量也会不断增长,国外原油尤其是中东原油中硫含量会比较高。

因此对设备的腐蚀也越来越严重。

对设备腐蚀较严重的含硫化合物主要是硫化氢(H2S)。

H2S的腐蚀主要表现为湿H2S的腐蚀。

若湿H2S 与酸性介质共存时,腐蚀速率会大幅提高。

1. 腐蚀分类在氢存在环境操作的设备中,由于氢的存在或氢与金属反应造成的材质失效主要有以下几大类:氢损伤、氢和湿硫化氢腐蚀、高温氢和硫化氢的腐蚀、不锈钢堆焊层的氢致剥离[1]。

1.1氢损伤氢损伤是指金属中由于含有氢或金属中的某些成分与氢反应,从而使金属材料的力学性能发生改变的现象[1]。

氢损伤导致金属或金属材料的韧性和塑性降低,易使材料开裂或脆断。

电镀、酸洗、潮湿环境下的焊接、高温临氢环境(加氢反应、氮氢气合成氨的反应)、非高温临氢环境(含硫化氢和氰化物的溶液)均能引起不同性质的氢损伤。

氢损伤的形式主要有氢脆、氢鼓泡、氢腐蚀、表面脱碳4种不同类型。

1.1.1氢脆氢脆发生在钢材中,当钢中氢的质量分数为0.1-10μg/g,并在拉应力与慢速应变时钢材表现出脆性上升,甚至出现裂纹。

在-100~100℃内极易发生氢脆[2],随着温度升高,氢脆效应下降,当温度超过71-82℃时不太容易发生,所以实际氢脆损伤往往都是发生在装置开、停工过程的低温阶段。

若将钢材中的氢释放出来,钢材机械性能仍可恢复,因此氢脆是可逆的。

1.1.2氢鼓泡氢鼓泡形成的两个主要条件:一是存在原子状态的氢;二是金属内部存在“空穴”。

原子状态的氢来源于湿H2S 对石油管道钢材表面的腐蚀,而钢材内部的“空穴”则来源于钢材的冶金缺陷和制造缺陷。

腐蚀过程中析出的氢原子向钢中扩散,在钢材的非金属夹杂物、分层和其他不连续处易聚集形成分子氢。

由于氢分子较大,难以从钢的组织内部逸出,从而形成巨大内压导致其周围组织屈服,形成表面层下的平面孔穴结构造成氢鼓泡,其分布平行于钢板表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

O ct. 2010 化肥设计 Chem ical Fertilizer Design 第48卷第5期 2010年10月工艺设备中硫化氢腐蚀特性及选材案例分析熊同国, 孙恺(神华包头煤化工分公司, 内蒙古包头 014010)摘要: 介绍了硫化氢腐蚀机理; 着重分析了林德低温甲醇洗工艺中的甲醇洗涤塔等主要设备的硫化氢腐蚀特性;探讨了应对硫化氢腐蚀的设备选材策略; 提出了控制硫化氢腐蚀的工艺操作方案。

关键词: 硫化氢; 低温甲醇洗设备; 腐蚀; 材料; SSCC (硫化物应力腐蚀开裂); 分析中图分类号: TQ 546. 5 文献标识码: A 文章编号: 1004- 8901( 2010) 05- 0042- 04Concerning H2S Corrosion F eature andMater ial Selection Strategy for Linde LowTemperatureMethanolWashXIONG Tong guo, SUN Kai(Shenhua B aotou Coa l Chem ica lE ng ineeringS ubcompany, Baotou InterM ongolia 014110 China )Abstract: Author has in trodu ced the H2S corrosion m ech an ism; hasm ain ly analyzed the H2S corros ion characteristic ofm ain equ ipment, su ch as,methano l scrubber etc. in L inde low tem peratu rem eth anolw ashp rocess; has d iscussed the strategy of equ ipmentm ateria l select ion facing H2S corrosion;has presen ted the process operation scheme for control ling H2S corrosion.Keyw ords: hydrogen sulphide (H2S) ; low temp erature m ethanolw as equ ipm ent; corros ion; m ateria;l sscc( su lph ide stress corros ion crack)1 硫化氢腐蚀机理H2S的分子量为34. 08, 密度为1. 539mg /m,是一种无色、有臭鸡蛋味的、易燃、易爆、有毒和腐蚀性的酸性气体。

H2S在水中的溶解度很大, 水溶液具有弱酸性。

H2S在水的作用下电解, 电化学腐蚀过程如下。

H+得到电子以成为氢原子, 易在合金钢中产生氢脆, 降低合金钢的强度, 同时氢原子易在金属材料有缺陷处产生聚集, 使材料内应力增大, 从而产生氢制裂纹。

湿H2 S环境中腐蚀产生的氢原子渗入钢的内部固溶于晶格中, 使钢的脆性增加, 在外加拉应力或残余应力作用下形成的开裂, 叫做硫化物应力腐蚀开裂。

工程上有时也把受拉应力的钢及合金在湿H2S及其它硫化物腐蚀环境中产生的脆性开裂统称为SSCC(硫化物应力腐蚀开裂)。

通常发生在中高强度钢中或焊缝及其热影响区等硬度较高的区域。

低温甲醇洗系统最易腐蚀的部位,往往是有酸性气通过的换热器处。

腐蚀的出现, 主要是由于生成羰基铁, 特别是Fe(CO)5和含硫的羰基铁, 后者是生成Fe(CO)5过程中的中间产物。

H2S的存在会明显地促进CO与Fe 的反应。

羰基铁的生成对生产十分不利, 一方面造成了设备的腐蚀, 缩短了设备的使用年限和存在泄漏的危险性; 另一方面, 羰基产物在甲醇热再生时出现分解, 分解出包括单质硫、硫化铁等的固态沉淀, 这些沉淀将引起设备及管线的堵塞。

设备所用碳钢在这种环境中, 不仅会由于阳极反应而发生一般腐蚀, 而且由于S在金属表面的吸附, 对氢原子复合氢分子有阻碍作用, 从而促进氢原子往金属内渗透。

氢的原子半径很小,能沿板材金属的晶格间断向壁内扩散。

由于钢材轧制过程中, 存在组织不均匀性和夹杂物, 当扩散的氢原子遇到非金属夹杂物或气孔、裂纹、分层、晶格空隙等处时, 随着氢的持续扩散, 氢原子在此处聚集成氢分子。

随着上述过程不断进行, 在很小的区域内体积急剧膨胀, 当达到一定量时, 可产生极大的内压力(可达10MPa) , 促使表面隆起形成鼓包。

当包内压力继续增大, 鼓包直径与隆起高度也越来越大, 直至最后破裂。

这就是容器板材最终分层, 鼓包甚至开裂的主要原因。

2 甲醇洗设备主要采用的碳钢材料目前国内采用林德低温甲醇洗技术的厂家, 甲醇洗涤塔以SA203GrE 为主, 少数厂家考虑建造成本选用09MnNiDR。

原料气冷却器的选材逐渐放弃进口板材SA203GrE 转为选择国产不锈钢材料304或321。

水分离罐以16MnDR、09MnNiDR 为主, 只有宁化选用过CF- 62且在使用1个月左右发生严重设备事故, 而选用16MnDR的镇海炼化、陕西渭化在开车5年左右更换了新的水分离罐, 更换原因均为设备焊缝有较大裂纹状缺陷。

二氧化碳浓缩塔、硫化氢浓缩塔设计温度一般为-70℃ , 按照传统的选材方式应当选用SA203GrE, 但随着国产不锈钢材料的价格逐渐降低, 很多厂家选用国产304或321 等不锈钢材料, 少数厂家选用16MnDR、09MnNiDR。

甲醇再生区的设备基本选用16MnDR或相近碳钢。

3 甲醇洗主要设备硫化氢腐蚀特性分析3. 1 甲醇洗涤塔和原料气冷却器SA 203G rE 在林德低温甲醇洗工艺中, 一般作为甲醇洗涤塔和原料气冷却器的首选材料具有很好的低温使用性能, 使用2NiLSi- IG 全氩弧焊接,焊缝及热影响区-80℃时的冲击功可达到230J左右。

但其作为湿硫化氢环境使用材料仍有许多弊端, 主要原因就在于其主要合金元素Ni 的含量较高。

遵循NACEMR0175中规定湿硫化氢环境下使用的碳钢材料的碳当量CE<0.42%且Ni<1% (最好不含镍)。

在SA203GrE中提高镍含量, 主要目的是细化珠光体组织结构, 同时使合金钢基体本身在低温下易于交叉滑移, 从而提高韧性。

但是, 镍会降低合金钢在含硫化氢溶液中对应力腐蚀开裂的抵抗力。

含镍钢之所以有较大的应力腐蚀开裂倾向, 是因为镍对阴极过程的进行有较大的影响, 含N i钢的析氢过电位低, H+离子容易放电, 因此强化了吸氢过程, 在含镍钢中可以观察到最低的阴极过电位, 其结果是钢对氢的吸留作用加强, 使钢的硫化物敏感性增加, 导致材料应力腐蚀开裂的倾向性提高。

低合金钢加入Ni会增加钢对硫化物破坏的敏感性。

从工艺流程角度分析, 在甲醇洗涤塔中硫化氢、水绝大部分溶解于甲醇中, 气相成分中硫化氢、水含量相对很少。

因此在工艺气中湿硫化氢的浓度较小, 产生的氢离子也较少, 对材料带来的SSCC危害也很小。

而在原料气冷却器中, 喷淋甲醇的量很少, 同时工艺气中的水大量冷凝出来, 给SSCC 的形成创造了很好的条件。

氢离子、腐蚀环境、应力集中是SSCC 发生的3个必须条件。

因此, 原料气冷却器的问题多出在底部焊缝处。

陕西渭化的原料气冷却器出口管座与换热器筒壁角焊缝12点方向发生垂直于焊缝的裂纹, 前后8次修理, 最后更换了1m直径的换热器筒壁才得以根治。

期间生产系统停车共计56天, 直接减少尿素产量8. 4万t。

上述分析表明, 原料器冷却器选用不锈钢304、321等具有较大的运行安全优势。

在设备焊接过程应当选用合适的焊接工艺, 保证焊接区域的金相组织稳定, 没有晶间腐蚀趋势。

同时, 应当保证整体硬度不超过200HB, 减少发生应力腐蚀的可能性。

3. 2 甲醇水分离器采用林德低温甲醇洗工艺的厂家, 甲醇水分离器出现的设备问题比较多。

镇海炼化、宁化、渭化先后出现过不同程度的设备事故, 其中以宁化1996年10月2日的爆炸事故最为严重。

追其根源可分为2类: ①气化原料中硫含量增加较多, 偏离原设计参数较大, 宁化爆炸前一段时间粗煤气中硫化氢含量约为5 000 ×10-6, 设备使用环境酸性增强, SSCC加剧导致设备断裂失效; ②设备设计环节对硫化氢腐蚀考虑较少, 选材偏低。

根据美国腐蚀工程师协会NACE 的标准MR0175-88, 三相介质的湿硫化氢环境定义为: 气相总压大于1.8MPa且硫化氢分压大于0.0003MPa,或者气相总压小于1.8 MPa 且硫化氢分压大于0.07MPa。

目前采用林德低温甲醇洗工艺的厂家,甲醇水分离器都工作于湿硫化氢环境。

根据甲醇水分离器内部实际检验情况, 腐蚀分为2种: ①液面以下部位腐蚀形态以点蚀、均匀腐蚀为主;②液面以上部位外观检查都没有太大问题, 超声波检查时在焊缝区域较易发现未融合性缺陷。

2种腐蚀情况与甲醇水分离器的结构和工作方式有很大关系: ①液位是主要工艺控制参数, 正常运行时液位波动较小, 液体流速也较慢, 因此液面以下部位的金属表面的钝化膜不会轻易破坏, 所以腐蚀以点蚀和均匀腐蚀为主; ②液面以上部位气体流速较快, 金属表面的钝化膜很容易破坏, 尤其是进出口管的角焊缝; ③分离器顶部一般装有除沫器, 其位置距离顶部封头环焊缝很近, 在正常运行过程中除沫器处会有气泡不停地破裂, 对封头环缝的金属表面钝化膜破坏较大, 所以甲醇水分离器的问题往往最早暴露在上封头环缝与筒体纵缝的结合区T 字焊缝处, 而且属于标准的SSCC。

上述分析说明, 甲醇水分离器选材应该优先考虑材料的抗SSCC能力。

甲醇水分离器的运行温度一般在-12℃左右, 所以材料的低温性能可不做优先处理。

笔者认为最好的选材为16MnDR+321, 这样既保证了材料的低温性能, 又能兼顾抗硫化氢腐蚀能力(主材不含镍, 对SSCC的敏感性降低), 同时设备的制造费用较低。

3. 3 二氧化碳产品塔和硫化氢浓缩塔在林德低温甲醇洗工艺流程中, 二氧化碳产品塔和硫化氢浓缩塔的运行温度是整个流程中最低的, 所以在设计时对材料的低温性能要求通常作为优先考虑, 林德最初设计也是以选择低温性能较好的SA203GrE为主。

目前国内煤化工企业二氧化碳产品塔以09MnNiDR 为主, 而大多数企业在选择硫化氢浓缩塔材料时兼顾低温性能和抗硫化氢腐蚀会选择304或321。

目前对奥氏体不锈钢的硫化氢腐蚀性能研究表明, 随硫化氢浓度的增加, 1Cr18Ni9Ti不锈钢的腐蚀被加速, 钝化区变窄, 且钝电流密度变大, 硫化氢的加入使不锈钢表面钝化膜被破坏。