IE动作分析示例

IE七大手法及案例

防呆法之 自动原理

3.自动原理 以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不 执行,以避免错误之发生。目前这些自动开关非常普遍,也是非常简易的 “自动化”之应用。 (1)以“浮力”的方式来控制 例:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推动拉杆,切断

水源。 (2)以“重量”控制的方式来完成 例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。 (3)以“光线”控制的方式来完成 例:自动照相机,光线若不足时,则快门按不下去。 (4)以“时间”控制的方式来完成 例:洗手间内的“烘手机”,按一次只有“一分钟”,时间一到自动停止。

防呆法之 自动原理

(5)以“方向”控制的方式来完成 例:超级市场内进口及出口之单向栏栅,只能进不能出。或只能出不能进。 (6)以“电流”用量的方式来完成 例:家庭的电源开关皆装置保险丝,用电过量时,保险丝就熔断,造成断电。 (7)以“温度”控制的方式来完成 例:家庭内冷气机之温度控制,冷度够时,自动停止,温度上升时,自动开启

双手法 动改法

IE七大手法简介

授人以鱼,不如授人以渔!

名称 动改法 防呆法 五五法 双手法

人机法

流程法 抽查法

目的 改善人体动作的方式,减少疲劳使工作更为舒适、更有效率. 如何避免做错事情,使工作第一次就做好的. 借着质问的技巧来发掘出改善的构想. 研究人体双手在工作时的过程,借以发掘出可改善之地方.

判断以下防呆用的是什么原理?

治具上面贴有 不一样的颜色

相符原理

机器工作时需手同时下 压绿色按扭方可

保险原理

AB C

AB C

相符原理

断根原理

相符原理

断根原理

手机壳生产混穴的防呆改善

IE动作分析资料案例

IE动作分析资料案例IE是指工业工程(Industrial Engineering),是一门涉及到工业系统设计、改进和优化的学科。

IE动作分析是IE领域的一项重要工具,用于分析和优化工人在工作中的动作和姿势,以改善工作效率和工作条件。

下面将通过一个实际案例来说明IE动作分析的应用。

案例背景:工厂的一个装配线上,工人负责将零件组装成最终产品。

该装配线的生产效率较低,工人在组装过程中常常需要屈膝、弯腰等操作,导致工人疲劳度较高,工作效率受到影响。

因此,工厂决定使用IE动作分析方法来改善工人的工作动作和姿势,以提高装配线的生产效率。

1.观察和记录工人的动作和姿势:在装配线上观察工人的操作过程,记录工人的各个动作和姿势,包括屈膝、弯腰、伸腿等动作。

2.量化工作动作和姿势:使用IE工具进行工作动作和姿势的量化。

例如,使用动作时间研究方法测量每个动作的时间,使用人体测量仪测量工人在不同姿势下的肌肉活动度和疲劳度。

3.分析工作动作和姿势的问题:根据量化结果,分析工作动作和姿势存在的问题。

例如,可能发现工人在一些动作中花费了过多的时间,或者一些姿势对工人的肌肉活动度造成了负面影响。

4.设计改进措施:根据分析结果,设计改进措施来优化工作动作和姿势。

例如,通过重新安排工作站和工作布局,减少工人弯腰和屈膝的操作。

另外,可考虑引入辅助工具或设备来减轻工人的负担,提高工作效率。

5.实施改进措施并测量效果:将设计的改进措施应用到装配线上,并进行测量和评估。

比较改进前后的工作效率、工人疲劳度等指标,评估改进的效果。

6.持续改进:根据实施效果,反馈给工人和管理层,并进行持续改进。

持续监测和评估工人的工作动作和姿势,寻找改进的机会,并进行相应的优化。

案例结果:通过IE动作分析与改进的方法,该工厂成功优化了装配线上工人的工作动作和姿势。

改进后,工人的弯腰和屈膝操作减少,节省了大量时间。

工人的疲劳度也明显降低,工作效率得到显著提高。

IE培训动作分析改善实例

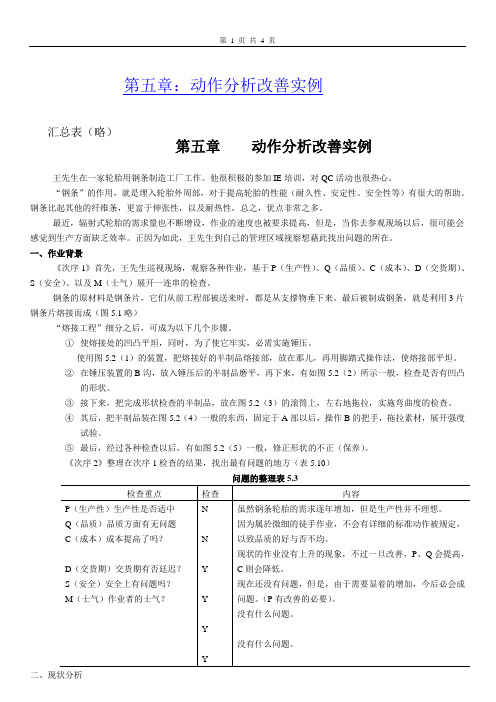

第五章:动作分析改善实例汇总表(略)第五章动作分析改善实例王先生在一家轮胎用钢条制造工厂工作。

他很积极的参加IE培训,对QC活动也很热心。

“钢条”的作用,就是埋入轮胎外周部,对于提高轮胎的性能(耐久性、安定性、安全性等)有很大的帮助。

钢条比起其他的纤维条,更富于伸张性,以及耐热性,总之,优点非常之多。

最近,辐射式轮胎的需求量也不断增设,作业的速度也被要求提高,但是,当你去参观现场以后,很可能会感觉到生产方面缺乏效率。

正因为如此,王先生到自己的管理区域视察想藉此找出问题的所在。

一、作业背景《次序1》首先,王先生巡视现场,观察各种作业,基于P(生产性)、Q(品质)、C(成本)、D(交货期)、S(安全)、以及M(士气)展开一连串的检查。

钢条的原材料是钢条片,它们从前工程部被送来时,都是从支撑物垂下来。

最后被制成钢条,就是利用3片钢条片熔接而成(图5.1略)“熔接工程”细分之后,可成为以下几个步骤。

①使熔接处的凹凸平坦,同时,为了使它牢实,必需实施锤压。

使用图5.2(1)的装置,把熔接好的半制品熔接部,放在那儿,再用脚踏式操作法,使熔接部平坦。

②在锤压装置的B沟,放入锤压后的半制品磨平,再下来,有如图5.2(2)所示一般,检查是否有凹凸的形状。

③接下来,把完成形状检查的半制品,放在图5.2(3)的滚筒上,左右地拖拉,实施弯曲度的检查。

④其后,把半制品装在图5.2(4)一般的东西,固定于A部以后,操作B的把手,拖拉素材,展开强度试验。

⑤最后,经过各种检查以后,有如图5.2(5)一般,修正形状的不正(保养)。

《次序2》整理在次序1检查的结果,找出最有问题的地方(表5.10)二、现状分析《次序3》在“熔接工程”中,以平时最在意之点为调查对象。

在这种场合之下,王先生以熔接后一连串作业“锤压”、“试验(弯曲强度)”,“保养”为对象,展开调查。

《次序4》准备实施现状分析。

1.由于是“微细的徒手作业”,因此,在现状分析方面,采取沙布利克分析。

【IE需知】动作分析

动作经济原则Motion Economy动作经济原则●在于人在操作作业时,能以最少的劳力在到最大的工作效果的经济法则,对这个法则能好好的学习与使用,在工厂内,我们可在许多地方发现许多不合乎此法则的动作,当然工作效率会低,人员易于疲劳。

●动作经济原则刚开始是由动作研究的创始者GILBRETH所提倡,尔后再经过专家学者的改进。

基本原则●动作能量活用原则●动作量节约原则●动作法改善原则动作能量活用原则●在人的身体各部位,凡是能具有进行动作能力的部分,不管何部份,都希望全面能活用。

脚部或左手能操作的事,不使用右手。

尽量使两手同时作业,也同时结束动作。

双手不要使其同时静止,手空闲时,须动脑想另一工作。

动作量节约原则●多余的运动量,不但浪费时间及空间,更会消耗体力。

尽量使用小运动来操作工作。

躯体的运动依序为腕部、前腕部、手腕部、手指,能够使用小运动,应尽量使用小运动。

材料及器具应放置于伸手能及的范围内,并尽量放在近手边。

小单元的动作次数,应尽量减少。

工具应予简化、易用。

材料及零件应使用易拿取之容器。

工作物长、或重或体积大时应利用保持器具。

动作法改善原则●能动的部位使其全部活动,可以节约的能量可以省去的徒劳动作也尽量去除,而动作的方法还是有改善的地方。

动作能予规律化。

双手可反向运动,而不可同向运动。

利用惯性、重力、自然力等,尤其尽量利用动力装置。

动作经济原则●经过若干学者的研究,创立了为实现容易、迅速而又减少疲劳的作业动作的法则,称之为动作的经济原则。

可归纳为三大类:●关于人体的使用原则●关于工作场所的布置原则●关于工具和设备的设计原则关于人体的使用原则●双手并用原则●对称反向原则●排除合并原则●降低等级原则●利用惯性原则1 双手并用原则●双手的动作尽可能同时开始、同时结束;除规定休息时间外,双手不应同时空闲。

2 对称反向原则●双臂或双手之动作,应反向对称为之。

3 排除合并原则●排除不必要的动作。

尽量减少动作,或使二个以上的动作能合并动作。

现场IE管理之动作分析.ppt

1. 双手并用原则 2. 对称反向原则 3. 排除合并原则 4. 降低等级原则 5. 利用惯性原则

6. 避免突变原则 7. 弹道运动原则 8. 节奏轻松原则 9. 手脚并用原则 10. 适当的姿势原则

动作分析 - 21

动作经济原则

关于工作场所的布置原则

1. 定点放置原则 2. 双手可及原则 3. 工序顺序原则 4. 使用容器原则 5. 重力坠送原则 6. 近使用点原则 7. 照明通风原则

3 记号化、图表化的 原则

4 客观分析的原则

如果能把动作进行分解,再使用记号表示,并且把掌握 的数据用图表表示,对事实的描述将会大为简化,且分 析的难度也会降低很多。

分析者有时会因为立场差异,导致分析方向的偏离,常 常把问题归咎于其他部门或其他人,这样就容易导致扯 皮现象的产生,给问题的解决设置了人为的障碍。所以 进行问题分析时一定要先已后人,保持客观的立场。

(1) 休息的时间能否安排在一起? (2) 能否改善环境使作业者不易疲劳? (3) 怎样尽快恢复疲劳?

例一:拔热水瓶盖的动作分解

左手动作

沙布利克记号

左手

右手

把手伸向热水瓶盖 抓住瓶盖 拔出瓶盖

动作分析 - 15

右手动作

把手伸向热水瓶 抓住热水瓶

将热水瓶移至身前

动作经济原则 • 动作经济原则又称“省工原则”,是使人在操作作

将材料或工装夹具定位 能否用标记指定材料或工具的放置地点

在操作员前方

������ 能否将材料容器固定在前

������ 能否将工具悬挂在前面

动作分析 - 24

检查结果 原因说明

能 不能

对检查结果为不能 的,需分析原因并 提出相应改善措施

动作经济原则 动作经济改善检查表(二)

IE七大手法应用案例

精选PPT

13

6.五五法案例(2)

▪ 严格分析所记录的全部事实。采用提问技术对所记录的全部事实逐项提问。 ▪ 对步骤3的“操作”进行提问

❖ 问:完成了什么?是否必要?(What) ❖ 答:选取比需要稍长的橡皮管。该操作为保证需要所必须。 ❖ 问:为什么? ❖ 答:怕在柜台上量时不够长,故必须选择稍长的橡皮管。 ❖ 问:有无其它更好的办法? ❖ 答:可能有,假如能够储存各种不同长度的管子。 ❖ 问:何处做?(即在什么地方锯)(Where) ❖ 答:在柜台上。

精选PPT

4

装配螺栓与垫圈的动素程序图(原方法)

操作者左手的动作

伸向4号箱中的螺栓 从4号箱中选出并握取一个螺栓 带螺栓到桌子的中心部位 持住螺栓

带已完成的装配件到5号箱 放开装配件

操作者右手的动作

伸向3号箱中的锁紧垫圈 从3号箱中选出并握取一个锁紧垫圈 带锁紧垫圈到桌子的中心部位 定好锁紧垫圈装上螺栓的位置并装配在螺栓上

上锯。

❖ 问:有无其它更合适的时间锯? ❖ 答:似可在最初于铁架处取管子时锯,或事先锯好最常用的各种尺

寸的管子。

精选PPT

15

6.五五法案例(4)

❖ 问:由谁做?(由什么人来锯)(Who)

❖ 答:由发料员锯。

❖ 问:为何要发料员锯?

❖ 答:仓库没有其他人。

❖ 问:有无其他更合适的人锯?

❖ 答:如果由具有锯切经验的专人来锯可能更好。

改善后换模流程

加工 找新模板

完工处理

卸模板

清理机台

完工处理

加工

装刀具

寻边

装模板

在上一个工件加工完成之前把新的待加工模板找好﹐清理机台后直接装新模板﹐ 可缩短换模作业时间。

IE教材操作分析和动作分析

•空闲时间 •工作时间 •整个周期 •利用率

•抬起钻头,取出铸件放在一边, 清除钻模的铁屑,时间0.75

•2.5 •1.25

•3.75

•1.25/3.75=33%

•空闲 •1.25 •2.5

•2.5/3.75=67%

PPT文档演模板

IE教材操作分析和动作分析

人机操作图 实例分析

PPT文档演模板

项目

的质量和产量

操作分析的类型: 根据不同的调查目的,操作分析可分为:

1.人机操作分析(含闲余能量分析) 2.联合操作分析 3.双手操作分析

PPT文档演模板

IE教材操作分析和动作分析

•IE七大手法之三

•人机法

•1.理论知识 •2.实际案例 •3.实践练习

• 1.手法名称:

•

人机配合法(Man-Machine Chart);简称为“人机法”.

周程时间(min)

利用率

人

机

•人 •移开铣成件

•用压缩空气清洁机器, 装铸 •件, 开动机器精铣

•锉锐边, 用压缩空气清洁

•在面板上用模板量深度, 成品 •放入箱内, 取新铸件置机旁

•空闲

•时间(min)

•0.2 •0.4 •0.6 •0.8 •1.0 •1.2 •1.4

现行方法 1.2 0.8 0.8 1.2 2.0 60% 40%

•

在机器的工作过程中, 调查、了解在操作周期内机器操作与工人操作

的相互关系, 以充分利用机器与工人的能量及平衡操作。

•

(加工完一个零件的整个过程称为一个操作周期或周程)

• 2.目的:

•

学习如何记录人与机器配合工作时之过程.

• 1>. 发掘空闲与等待时间

《IE培训动作分析》课件

瞬间动作捕捉

总结词

通过高速摄影或摄像技术,捕捉到员工的瞬间动作,以便进行详细分析。

详细描述

瞬间动作捕捉是一种常用的动作分析方法,通过使用高速摄影或摄像设备,可以捕捉到员工在执行任务时的每一 个瞬间动作,为后续的动作分析提供详细的数据。这种方法能够记录下员工的细微动作和姿态,有助于发现潜在 的问题和改进空间。

作业标准时间测定

作业时间测定

使用计时工具对标准作业 时间进行测定,为制定合 理的生产计划和安排提供 依据。

标准作业时间制定

根据测定的时间数据,制 定标准作业时间,作为衡 量作业效率的基准。

作业效率评估

根据实际作业时间与标准 作业时间的比较,评估作 业效率,找出改进空间。

作业流程优化

流程图绘制

优化实施与效果评估

案例二:某服务行业的动作分析应用

总结词

提升服务质量、提高客户满意度

详细描述

该服务行业通过对服务人员的动作进 行分析,优化了服务流程,减少了服 务中的等待和延误,提高了服务质量 ,进而提高了客户满意度。

案例三:某物流企业的动作分析应用

总结词

提升配送效率、降低配送成本

详细描述

该物流企业通过对配送人员的动作进行分析,优化了配送路 线和操作流程,减少了重复和不必要的动作,提高了配送效 率,降低了配送成本。

05

总结与展望

动作分析的未来发展方向

动作分析理论的发展

随着工业工程理论的不断演进,动作分析理论也将不断丰富和完 善,以适应更复杂的工作环境和生产需求。

智能化技术的应用

随着人工智能、大数据等技术的快速发展,动作分析将与智能化技 术结合,实现更高效、精准的分析和优化。

跨学科融合

动作分析将与心理学、生理学等学科进一步融合,从多角度研究人 机交互和作业过程。

IE培训七大手法动作分析课件

•3/27/2024

2.移物(Move-M)

定义:手或身体之某一部位将物件由一地点移至另一地点。

或称运实(Transport loaded)

起点:手有所负荷开始朝向目的地点之瞬间。

终点:有所负荷之手抵达目的地点之瞬间。

特性:

[移物]有空间之移动,推动,拉动,滑动,拖动,旋转移动等。

[移物]途中突然停止即为[持住]。

[移物]途中常有[预对]伴生。

[移物]常在[握取}之后,而在[放手]或[对准]之前发生。

改善:

缩短移动距离。

减少每次移动之重量。

分析移动之方法,检讨有无其它工具可代替。

减少移物时之方向意识。

[移物]依其困难程度可分类如下:

移物至固定停靠处。

移物至大概位置。

移物至精确位置。

移物•IE至培不训七定大位手置法动。作分析

动作分析的实质是研究分析人在进行各种工作操作时之细微动作,删除 无效动作,使操作简便有效,以提高工作效率。其内容为:发现操作人 员的无效动作或浪费现象,简化操作方法,减少工人疲劳,在此基础上 制定出标准的操作方法,为制定动作时间标准作技术准备。它包括:动 素分析、影象分析、动作经济原则等内容。

动作分析是按操作者实施的动作顺序观察动作,用特定的记号记录以手、 眼为中心的人体各部位的动作内容,把握实际情况,并将上述记录图表 化,以此为基础,判断动作的好坏,找出改善着眼点的一套分析方法。

什么是动作

工艺流程和作业的具体实施方法,如为寻找、握取、移动、装配必要的 目的物,操作者身体各个部位的每一个活动。动作可大致分为下面四类:

加工—改变目的物形状和装配目的物的动作 移动—改变目的物位置的动作 握持—保持目的物形态的动作 等待—无作业手空闲着的动作

IE基础知识动作分析课件

第一類動素--1

1. 定義:空手移動,或稱[運空](Transport empty)。 起點:當手開始朝向目的物之瞬間。 終點:當手抵達目的物之瞬間。 特性: (1)當手朝向目的物或某一動素完成,手須伸回時發生[伸手]動素。 (2)[伸手]途中常有[預對]伴生。 (3)[伸手]常在[放手]之後,而在[握取]之前發生。 改善: (1)縮短距離。 距離之測量應實際路徑為準,而非兩端之直線距離。 (2)減少[伸手]時之方向意識(sence of orientation)。 [伸手]依難易可分為下列數類: A.伸手至一固定位置 B.伸手至每次位置略有變動之目的物。 C.伸手至一堆中之目的物 D.伸手至一甚小物手而須精確握取者。

動作改善的原則-5

4.簡化 (1)使用最低級次的肌內工作。 (2)減少視覺動作並降低必須注視的次數。 (3)保持在正常動作範圍內工作。 (4)縮短動作距離。 (5)使手柄,操作杆,足踏板,按鈕均在手足可及之處。 (6)在須要運用肌力時,應盡量利用工具或工作物的動量。 (7)使用最簡單的動素組合來完成工作, (8)減少每一動作的復雜性。

IE概述/簡介---定義

IE=Industrial Engineering,直譯為工業工程,是以人、物料、設備、能源和住處組成的集成系統為主要研究物件,綜合應用工程技術、管理科學和社會科學的理論與方法等知識,對其進行規劃、設計、管理、改進和創新等活動,使其達到降低成本,提高品質和效益的目的的一項活動。簡單地說,IE是改善效率、成本、品質的方法科學。

雖是必要,但不產生附加價值的作業

1. 浪 費 圖 解

15

什麼是浪費

IE的基本意識---什麼是浪費??

16

IE的基本意識-----浪費消除改善提示例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

协调性动作 右手 左手 右手

左手 右手 左手 右手 左手 右手 左手 右手

材料工具不对称,肩部或躯干要移动, 易失去平衡,易疲劳

容易做到

不能做到

能,但不协调

6

2

例7

使用双手可同时完成动作的夹具

改善前

左手拿垫圈, 右手握夹使之 用手指使之弯折90° 双手协调动作

作业要求:用视波器检查元件

眼

眼

镜子

视

视

波

波

元件 器

器

改善前 1.将元件放置在检查台上 2.用眼检查事播器屏幕

颈部移动角度大

改善后 1.将元件放置在检查台上 2.用眼检查镜中波形

不用移动眼部

2

例3 将两个以上动作合并 作业要求:盖日期印和合格印

定位

日合 期格

日合 期格

改善前 分别在两处盖章 动作多,盖章位置难确定

10

例10

工具

改变材料和工具的存放状态

弹

夹

簧

工件

改善前

改善后

工具未固定

工具固定

取放距离不定

便于作业

11

例11 作业场所的钳子放置

钳子

改善前 钳子放在桌子上, 拿起后要在手里倒一下

握法要调整

支 架

改善后 钳子放在漏斗状支架中

免去握法调整

12

4

例12 零件左右对称布置,便于双手作业

改善前

零件放置杂乱, 随即选择零件进行组装

够得着的近处 ●减少屈身、弯腰等躯干动作

8

例8 眼睛的移动 眼睛→颈部→躯干 ●尽可能将零件、工具 放在看得见的近处

9

3

例9 减小移动距离 作业要求:将盖板固定在产品上

产品

传送带

人

改善前 盖板放在一边, 取到盖板后固定在产品上 手移动40cm

人

改善后 盖板放在传送带上, 取到盖板后固定在产品上 手移动15cm

改善后 零件有序、对称放置, 双手同时、按顺序工作

13

例13

尽量缩小作业区域

传送带 工件 作业台

人

传送带 工件

人

★良好的照明有助于提高作业效率 ★适当的通风、正常的温度和湿度可以减轻疲劳 ★加强清扫和整理、合适的工作服可以避免工伤

14

例14

容器和器具

方形箱子

漏斗状/托盘状箱子

、、、、、、、、、

零件 过滤网 脏屑

改善后 只要盖1次章

动作少,盖章位置易确定

3

1

例4

双手同时作业

小零件

固定作业

改善前 左手拿零件 右手将零件固定 单手作业

小零件

改善后 左手拿零件并将之固定 右手同时进行相同作业 对称作业

4

例5

双手同时作业

改善前 一件一件地检查

改善后 一次检查两件

5

例6 双手同时反向和对称移动

左手

非协调性动作 右手 左手 右手 左手

22

8

★利用夹具、导轨等限定运动路线 ★利用夹具、导轨等使定位更容易

19

利用重力和其它力取送材料 例19

利用斜槽缩短完成品搬运的距离

60cm

20cm

作业台

工件箱

其它力:磁力、气压、油压、弹力、点滴装置

20

例20

利用重力和机械力取送材料 利用斜架缩短搬运的距离

60cm

20cm

21

7

更

没有最好,只有更好! 改善无止境! 小改善也能创造大效益!

17

例17

辅助工具的应用

镊子

薄小零件

薄小零件

波纹板

改善前 用镊子把薄小零件夹起来 薄小零件易滑动

改善后 把薄小零件放在波纹板上

零件相对固定,夹取容易

18

6

例18

固定夹具 需长时间固定对象物时,可利用固定夹具

改善前

左手拿起螺栓, 右手将螺母拧上

改善后

左右手同时进行下述动作: 将螺栓放在固定夹具上, 再将螺母拧上

15

5

例15

漏斗形容器的利用

加压

轴套 方形容器

改善前 从箱子中取轴套, 移动距离长,不好拿

漏斗形容器出口

改善后 从漏斗形容器出口取轴套 取用方便

16

例16 辅助工具的应用

小零件

小零件

手指

作业台

海绵垫

改善前 小零件放在作业台上, 用指尖拿起来

取用时小零件易滑掉

改善后 小零件放在海绵垫上

取用更容易

★工具、设备的把手做成易握、易抓的形状

7

例8

使用身体最佳部位

手的移动

使作业位置高度达到最佳状态: ★坐在椅子上,前臂水平伸出时

——高度约60cm ★臂肘防灾作业台上,眼睛平视

进行组装零部件,作业者不弯 腰——高度约85cm

手指→手→前臂→上臂

→肩→躯干→腰部

●缩短手臂的移动距离 ●尽可能不动全臂 ●只做凭前臂、手腕或手指即

可完成的动作 ●尽可能将零件、工具放在手

例1 将工具固定减少动作数量

作业要求: 将元件焊在基板上

元件 基板

焊料

电烙铁

改善前

左手 1.取材料 2.拿焊料 3.焊接 4.放焊料 5.材料入箱

右手 (等待) 拿电烙铁

放电烙铁 (等待)

每次都要取放电烙铁

改善后

左手 1.取材料 2.焊接 3.材料入箱

右手 拿焊料

拿焊料

将电烙铁固定在工作台前

1

例2

利用镜子减小视线移动角度