溴化锂直燃机烟气余热利用计算方法

溴化锂直燃机工作原理

溴化锂直燃机工作原理

溴化锂直燃机是一种利用溴化锂溶液直接燃烧产生热量的装置。

它的主要工作原理可以分为以下几个步骤:

1. 溴化锂直燃机的核心部件是燃烧器,燃烧器内部有一个燃烧室和一个喷嘴。

首先,将溴化锂溶液注入到燃烧器的燃烧室中。

2. 当需要产生热量时,通过控制系统使溴化锂溶液从喷嘴中喷出,并与空气混合。

在燃烧室中,高温的火焰燃烧溴化锂,产生大量的热能。

3. 燃烧后的气体通过燃烧室的排气口排出。

在此过程中,溴化锂溶液会逐渐减少,需要定期添加新的溴化锂溶液来维持燃烧的持续性。

4. 溴化锂直燃机产生的热能可以用于供暖、发电等各种工业和民用领域。

通过合理设计和控制,可以实现高效的能量转换和利用。

总体来说,溴化锂直燃机利用溴化锂直接燃烧产生的高温火焰来产生热能,是一种高效、环保的能源利用方式。

但同时也需要注意溴化锂的储存、运输和处理等方面的安全问题。

关于烟气余热利用新方案设计计算

4. 假设条件 1) 、不考虑烟气中灰尘所含热量。 2) 、不考虑酸露凝结时的放热。 3) 、涉及简单传热计算时,假设空气、烟气的热物理性质为常数。 4) 、不考虑换热器、管路散热损失。 5. 计算过程

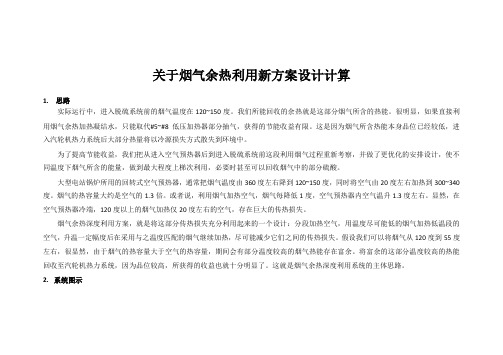

请参考计算表格 实际运行中,烟气出空气预热器温度在 120~150 度,烟气进空气预热器温度在 340~370 度,空气进空气预热器温度在 20 度左 右时,出空气预热器的温度在 310~340 度。经计算,空气预热器中烟气的热容量大约是空气的 1.35 倍。 很显然,1.利用烟气余热加热空气的方式,由于空气热容量小于烟气,很难将空气进锅炉的温度再进一步升高,所以所获得的 收益甚微。2.直接利用烟气加热凝结水,由于烟气的温度已经较低,进入热力系统后大部分热量仍将以冷源损失掉,所以所获收益 也不明显。 通过详细考察空气、烟气的热容量,为了深度利用烟气余热,并将余热发挥出最大节能效果,采取如下措施:将烟气低温部分 回收来热量加热空气,由于空气温度升高,进入空气预热器后所消耗的高温部分烟气热量将减少。由此,将节省下来的空气预热器 内温度较高的烟气热量用于回热系统。 我们将烟气温降分为以下三个温度段:350~254 度,220~140 度,113~65 度,空气温升也分为三个阶段:190~320 度,80~190 度,20~80 度,对应于烟气三个温降温度段。烟气温降中的 254~220 度、140~113 度,即为我们从中获取的热量段,将两温度段热 量分别加热给水取代部分 2#高加抽气和加热凝结水取代部分 6#低加抽气。

Pn hn

①

Pr8 h8

锅炉尾部受热面

⑤

Pr6 h6

②

Pr5 h5 t5 t4 Pr4 h4 t3 ts4 P=0.824 t=172 t=132 Pr3 h3 t2 ts3 t=104 ts2 Pr2 h2 t1 ts1 tsf6 Pr1 h1

溴化锂直燃机工作原理

溴化锂直燃机工作原理

溴化锂直燃机是一种利用溴化锂热化学循环进行能量转换的设备。

它的工作原理可以简述如下:

1. 吸收过程:在吸收器中,溴化锂溶液吸收空气中的水分,形成溴化锂溶液和水溴酸。

这个过程是一个放热反应,吸收器内部温度会升高。

2. 加热过程:吸收器中形成的溴化锂溶液和水溴酸会被泵送到发生器中。

在发生器中,溴化锂溶解,产生水蒸气和溴。

这个过程需要外部热源进行加热,使溴化锂溶解。

3. 蒸汽推进过程:在发生器中产生的水蒸气被推送到蒸汽涡轮机中。

水蒸气的高温高压能量会被转化为旋转能,驱动涡轮机转动。

4. 凝汽过程:水蒸气在蒸汽涡轮机中转化为旋转能后,会流入凝汽器中被冷却。

这个过程中,水蒸气会凝结成水,释放出热量。

5. 冷却过程:在凝汽器中释放的热量会被冷却介质(一般为冷水)吸收,冷却介质温度升高。

以上的过程循环往复,利用溴化锂直燃机,我们可以将空气中的热能转化为动力能,从而驱动发电机等设备工作。

直燃机溴化锂吸收式冷水机组操作规程(制热)

直燃机溴化锂吸收式冷热水机组操作规程(供热)

(MMI控制系统)

一、开机程序:

1.合上机组控制箱电源,切换到“机组监视”画面,确认机组“故障监视”画面上无故障灯亮(冷水断水故障除外)。

2.开机前启动真空泵抽气,每两月至少一次,每次约30分钟,每次操作必须按供热抽真空操作要求进行。

3.确认热水泵出口阀门处于关闭位置后启动热水泵,缓慢打开热水泵出口阀门,调整热水流量(或压差)到机组额定流量(或压差)。

4.打开机组燃料进口阀门。

5.自动运行工况下,在“机组监视”画面上按“系统启动”键,然后按“确认”键、“确认完毕”键,机组进入运行状态。

6.当贮气压力升至采暖设定值时,关闭冷却水进水阀,15分钟后,进行真空泵排气操作。

操作方法见使用说明书。

7.巡回检查机组运行情况,每隔1小时记录一次数据。

二、停机程序

1.按“系统停止”键,机组进入稀释运行状态。

2.关闭机组燃料进口阀门。

3.机组稀释运行停止后,关闭热水泵出口阀门后停热水泵。

4.切断机组控制箱电源。

注意事项:

1.若机房温度低于20℃且停机时间超过8小时,必须将蒸发器冷剂水全部旁通入吸收器。

2.必须按照使用说明书要求定期检查机组安全保护装置,确认其动作正确无误,以确保机组正常运行。

3.按照使用说明书要求检查其它各项内容。

4、操作人员必须仔细阅读说明书,熟习和掌握机组的结构、性能

和调试方法。

非合格操作人员不得操作机组。

溴化锂溶液对直燃机组运行的影响

溴化锂溶液对直燃机组的影响一、溴化锂直燃机组的的工作原理1、溴化锂-水溶液的性质溴化锂-水溶液是由溴化锂固体溶于水而得,常压下溴化锂固体的沸点是1265度,水的沸点是100度,二者相差很大,因此溴化锂溶液沸腾时产生的蒸汽基本上没有溴化锂,只有水蒸气。

溴化锂溶液是一种无色无毒的液体,具有强烈的腐蚀性和吸收性,因此通常情况下都是密封保存的。

2、溴化锂吸收式直燃机组的工作原理机组由高压发生器、低压发生器、吸收器、蒸发器、冷凝器、低温热交换器、高温热交换器等主要部件组成。

稀溶液经发生泵后分两路,一路经高温热交换器到高压发生器由燃烧机加热分离成高温蒸汽和浓溶液,高温蒸汽首先进入低压发生器,加热其中的稀溶液,同时自身降温后进入冷凝器,冷凝成冷剂水后进入蒸发器进行喷淋。

高压发生器中的浓溶液经高温热交换器后进入吸收器,经吸收泵进行喷淋吸收蒸发器中的冷剂水蒸汽成为稀溶液后再次循环,如此往复。

另一路稀溶液经低温热交换器进入低压发生器,经高压发生器中来的高温蒸汽加热后分离成蒸汽和浓溶液后,蒸汽进入冷凝器,浓溶液经低温热交换器进入吸收器后进行喷淋,吸收蒸发器中的冷剂水蒸汽成为稀溶液后再次循环。

以上过程全部在真空状态下进行,蒸发器中的最低压甚至可以达到 6mmHg,再此环境下水的蒸发温度只有 4 度,而溴化锂溶液具有强烈的吸收性,可以吸收周围的冷剂水蒸汽,从而维持一个低压的环境,溴化锂吸收式直燃机组的制冷就是利用这个原理实现的。

二、溴化锂-水溶液对溴化锂直燃机组的影响1、溴化锂-水溶液对机组真空的影响通过溴化锂直燃机组的工作原理我们知道机组的工作是在真空状态下进行的。

不凝性气体是指溴化锂吸收式机组工作时,既不被冷凝,也无法被溴化锂溶液所吸收的气体。

外部泄入机组的空气(O2 、N2 等)及内部因腐蚀而产生的气体,均属不凝性气体。

由于溴化锂吸收式机组是在高真空下工作的。

蒸发器、吸收器中的绝对工作压力仅几百帕,外部空气极易漏入,即使制造完好的机组,随着运转时间的不断增加及自身构造方面的原因(机组难免会有调节阀,视镜等必要的部件),也难免保证机组的绝对气密性。

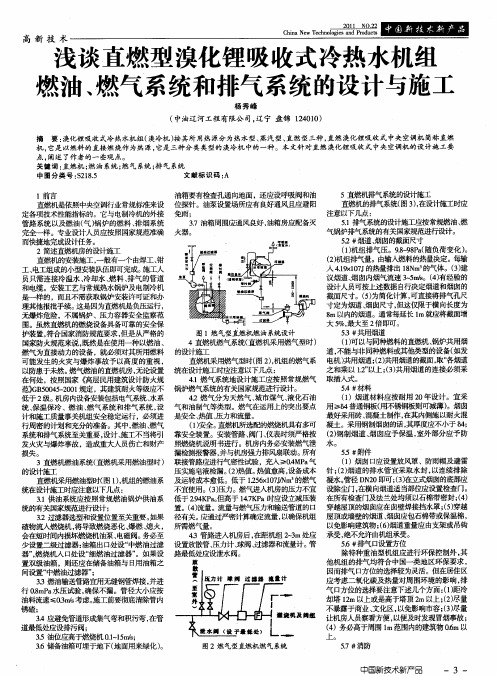

浅谈直燃型溴化锂吸收式冷热水机组燃油、燃气系统和排气系统的设计与施工

中国新技术新产品

一 3一

:

Ci w e no snP ̄ t ha eT hli a ol nN c og d rLs e e

高 新 技 术

基于 S P - P的空问通信加密策略优势分析 C S S

张 德 慧

李海霞 z

(、 1 沈阳理工大学信 息科 学与工程学院, 辽宁 沈 阳 10 5 2 沈 阳理工大学通信与 网络工程 中心, 1 19 、 辽宁 沈 阳 10 5) 1 19

一

在安 全性 方面 ,非 法 的第三 方在 截 获加 趋 势 如图 1 示 所 密后 的数据 后 ,需首先破 解 D S密钥 , E 将 f —一 Ps l DS E 密钥恢 复之后 才能进 一步破译原文信 | ’守 S P -pl C 8S 息 。故混合 加密 具有 与 R A算 法相 同 的破解 S 难度 ,避免 了 5 位的 D S短密钥可能遭遇 6 E 攻 击 的危险[ 3 1 。 在运算速度方面 ,S R A算法涉及大数的 运 算 , 解密 的速 度非 常慢 , 适用 于对 大数 加 不 据量的信息加密, 在实际使用时 R A加密的 S 只是 5 位 的 D S密钥 ,而混 合加 密 处 理 的 6 E 总数 据 是原 文 数 据 和 D S密钥 的 总体 , E E DS 密钥在 加密 的总数 据量 中仅仅 占很 小 的一 部 分, 如果通信数据很长 , 利用 R A算法处理 S 密 钥 的时 间甚至 可 以忽 略不计 ,对 系统 的性 图 1数 据 包大 小为 6 4时 的传 输 速率 能影 响非常 小 。 由图 1 以看 出 ,两种 协议 下数 据 的 传 可 混合加密算法具有的良好性能 ,可以同 输 速率 随数 据包个 数 的增 长变 化趋 势 都非 常 时满足数据量大、 通信资源少、 实时陛要求较 平 稳 ,但 是采 用 S P — P 议 较 Isc 现 C SS 协 Pe 表 高H 的空间通信环境。 因此, D S R A混 出明显 的优 势 , 系 统 的传输 效率 要 远远 高 将 E 与 S 其 合应用于空间通信系统在理论上是可行的。 于 Isc P e。 4 性能 比较 因此 ,C S S 议 与 混 合 加 密 算 法 的 S P —P协

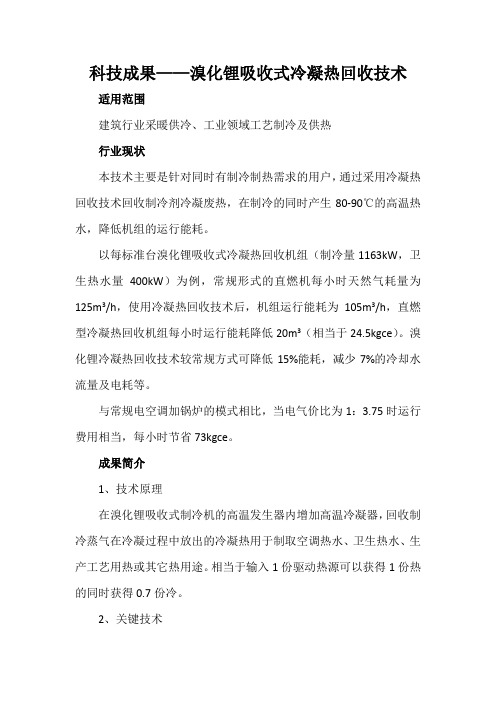

科技成果——溴化锂吸收式冷凝热回收技术

科技成果——溴化锂吸收式冷凝热回收技术适用范围建筑行业采暖供冷、工业领域工艺制冷及供热行业现状本技术主要是针对同时有制冷制热需求的用户,通过采用冷凝热回收技术回收制冷剂冷凝废热,在制冷的同时产生80-90℃的高温热水,降低机组的运行能耗。

以每标准台溴化锂吸收式冷凝热回收机组(制冷量1163kW,卫生热水量400kW)为例,常规形式的直燃机每小时天然气耗量为125m3/h,使用冷凝热回收技术后,机组运行能耗为105m3/h,直燃型冷凝热回收机组每小时运行能耗降低20m3(相当于24.5kgce)。

溴化锂冷凝热回收技术较常规方式可降低15%能耗,减少7%的冷却水流量及电耗等。

与常规电空调加锅炉的模式相比,当电气价比为1:3.75时运行费用相当,每小时节省73kgce。

成果简介1、技术原理在溴化锂吸收式制冷机的高温发生器内增加高温冷凝器,回收制冷蒸气在冷凝过程中放出的冷凝热用于制取空调热水、卫生热水、生产工艺用热或其它热用途。

相当于输入1份驱动热源可以获得1份热的同时获得0.7份冷。

2、关键技术(1)机组内部双效流程及单效循环流程同时存在并且不相互干扰。

(2)机组内部突破常规冷凝热回收供热温度最高50℃的限制。

(3)机组突破常规溴化锂吸收式机组功能单一,实现由制冷机向冷凝热回收、分隔式供热切换的技术难题,机组内部实现不同工况间的转变。

(4)机组制冷、供热负荷间通过机组控制系统实现智能调节。

3、工艺流程图1 主要工艺流程溴化锂冷凝热回收机组由高温发生器、高温冷凝器、低温发生器、低温冷凝器、蒸发器、吸收器等其它管道组成。

在高温发生器内输入热能加热溴化锂溶液,产生高温制冷蒸汽和浓溴化锂溶液,高温制冷蒸汽在高温冷凝器内冷凝产生90℃左右的热水供用户使用,冷凝下的制冷剂在蒸发器内蒸发制冷,产生的制冷蒸汽在吸收器内被发生器内的浓溴化锂溶液吸收变稀。

稀溶液经泵送至发生器内再次加热循环。

主要技术指标机组制冷量范围为233kW-11630kW,冷凝热回收调节范围0%-100%,实现部分冷凝热回收至全热回收的转换。

溴化锂制冷原理及计算

1、水:无毒、不燃烧、不爆炸;气化潜热大(约2500kJ/kg);常压下的蒸发温度较高,常温下的饱和压力很低。

当温度为25℃时,它的饱和压力为,比体积为kg。

2、溴化锂水溶液:①无色液体,加入铬酸锂后溶液至淡黄色;②溴化锂有强烈的吸湿性,在水中的溶解度随温度的降低而降低,具有吸收温度比它低的水蒸气的能力;例如,当溴化锂水溶液浓度为50%、温度为25℃时,饱和蒸气压力为,只要水的饱和蒸气压大于时,上述溴化锂溶液就具有吸收它的能力。

③溴化锂水溶液中产生的水蒸气总是处于过热状态;如果压力相同,溶液的饱和温度一定大于水的饱和温度;密度比水大,并随溶液的浓度和温度而变;④比热容较小,这意味着加给溶液较少的热量水就会蒸发;⑤粘度、表面张力较大;⑥溴化锂水溶液的导热系数随浓度之增大而降低,随温度的升高而增大;⑦对黑色金属和紫铜等材料有强烈的腐蚀性,有空气存在时更为严重,因腐蚀而产生的不凝性气体对装置的制冷量影响很大。

二、溴化锂吸收式制冷机原理溴化锂吸收式机组根据用途主要分为冷水、热泵、冷热水;根据驱动热源主要分为蒸汽、直燃、热水;根据热源利用方式主要分为单效、双效、多效;根据溶液循环方式主要分为串联、并联、串并联;根据筒体数量可以分为双筒、单筒、多筒。

单效蒸汽型溴化锂吸收式制冷系统的组成:发生器,冷凝器,节流阀,蒸发器,蒸发泵,吸收器,吸收泵,发生泵,溶液热交换器组成。

单效蒸汽型机组的流程:发生器中产生的冷剂蒸气在冷凝器中冷凝成冷剂水,经U形管进入蒸发器,在低压下蒸发,产生制冷效应。

发生器中流出的浓溶液降压后进入吸收器、吸收由蒸发器产生的冷剂蒸气,形成稀溶液,用泵将稀溶液输送至发生器,重新加热,形成浓溶液。

整个系统构成五个回路:热源回路,溶液回路,冷却水回路,制冷回路,冷媒水回路。

溶液回路:(焓-浓度图)①发生过程(2-7-5-4);②热交换(4-8、2-7);③稀浓混合(8-9、2-9);④浓溶液吸收(9’-2)冷媒水回路:①冷凝过程(3’-3);②节流过程(3-1);③蒸发过程(1-1’)单效单筒蒸汽型溴化锂冷水机组双效双筒蒸汽型溴化锂冷水机组并联流程三、热力计算1、已知参数:制冷量Q0;冷媒水出口温度t x’;冷却水进口温度t w’;加热热源温度2、设计参数的选择:吸收器、发生器冷却水出口温度tw1、tw2,考虑串连情况:总温升控制在7~9℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烟气余热回收热量计算方法

一.烟气余热回收热量Q的计算

1.烟气的平均比热:Cp

烟气的入口温度T1时的比热C1

烟气的出口温度T2时的比热C2

烟气的平均比热Cp=(C1+C2)/2

2.烟气的质量流量:Vm(kg/h)

烟气入口温度T时的密度P

烟气的质量流量Vm= P*V

3.烟气换热量(显热):Q烟气

烟气换热量Q=Cp×Vm×△T=Cp×Vm×(T1-T2)

4.水蒸汽的凝结热量(潜热):Q凝水

天然气密度:0.642kg/m3;甲烷纯度为:90%

1kg甲烷燃烧产生2kg水蒸汽,1kg水蒸汽冷凝成水释放539kcal热量。

Q凝水=天然气量(m3/h)×0.642×90%×2×539

5. 烟气余热回收热量:Q=Q凝水+Q烟气

二.计算实例

例:某用户采用100万大卡直燃机组,额定制冷时排气温度为160℃。

利用一台烟气板交对烟气余热进行回收利用将卫生热水由25℃加热至55℃,烟气通过烟气板交后排气温度降至75℃。

1.计算烟气换热量:Q烟气

烟气换热量Q烟气=Cp×Vm×△T=Cp×Vm×(T1-T2)

1万大卡燃料热值充分燃烧排气量为18m3;

100万大卡机组额定天然气用量为84.5m3/h,排气量V(m3/h)为:84.5×8600÷10000×18=1308

排气温度为160℃时,烟气质量流量Vm(kg/h):

Vm=P×V=0.829×1308 =1084

烟气的平均比热Cp:

烟气入口温度为160℃时的比热C1:0.2590

烟气出口温度为75℃时的比热C2:0.2520

Cp=(C1+C2)/2=(0.2590+0.2523)/2=0.2555

烟气换热量Q烟气=Cp×Vm×△T

=Cp×Vm×(T1-T2)

=0.2555×1084×(160-75)

=23541kcal

2. 计算水蒸汽凝水热量:Q凝水

Q凝水=84.5×0.642×90%×2×539=52632kcal

烟气余热回收热量:

Q=Q烟气+Q凝水=23541+52632=76173kcal

3. 余热回收效率:76173÷(8

4.5×8600)×100%=10.4%三.烟气温度、密度、比热关系。