员工岗位技能表

员工安全技能评估表

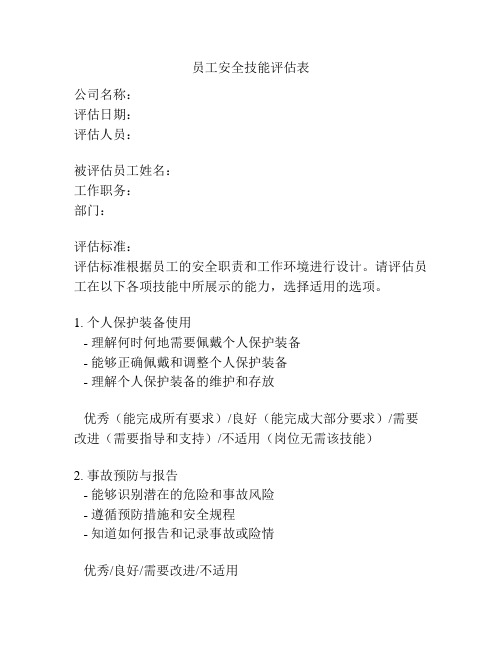

员工安全技能评估表公司名称:评估日期:评估人员:被评估员工姓名:工作职务:部门:评估标准:评估标准根据员工的安全职责和工作环境进行设计。

请评估员工在以下各项技能中所展示的能力,选择适用的选项。

1. 个人保护装备使用- 理解何时何地需要佩戴个人保护装备- 能够正确佩戴和调整个人保护装备- 理解个人保护装备的维护和存放优秀(能完成所有要求)/良好(能完成大部分要求)/需要改进(需要指导和支持)/不适用(岗位无需该技能)2. 事故预防与报告- 能够识别潜在的危险和事故风险- 遵循预防措施和安全规程- 知道如何报告和记录事故或险情优秀/良好/需要改进/不适用3. 紧急情况应对- 知道紧急情况下员工应该做什么- 能够快速而冷静地应对紧急情况- 知道如何联系和寻求帮助优秀/良好/需要改进/不适用4. 安全培训和意识- 积极参与安全培训和活动- 对公司的安全政策和程序有充分理解- 有意识地关注工作环境中的安全问题优秀/良好/需要改进/不适用5. 职业健康与心理健康- 知道如何维护自己的职业健康和心理健康- 遵循合理的工作时间和休息安排- 能够应对工作压力和紧张情绪优秀/良好/需要改进/不适用评估结果:请根据员工在每一项技能中的表现选择相应的评估结果。

总体评估结果:优秀(该员工已经展示出了较高的安全技能)良好(该员工表现出了一定的安全技能,但还有改进的空间)需要改进(该员工在安全技能方面需要进一步指导和培训)不适用(该岗位并不需要该项安全技能)评估人员意见和建议:请提供任何有关员工安全技能的其他意见和建议。

评估人员签名:日期:。

工厂公司员工工作技能能力评价表

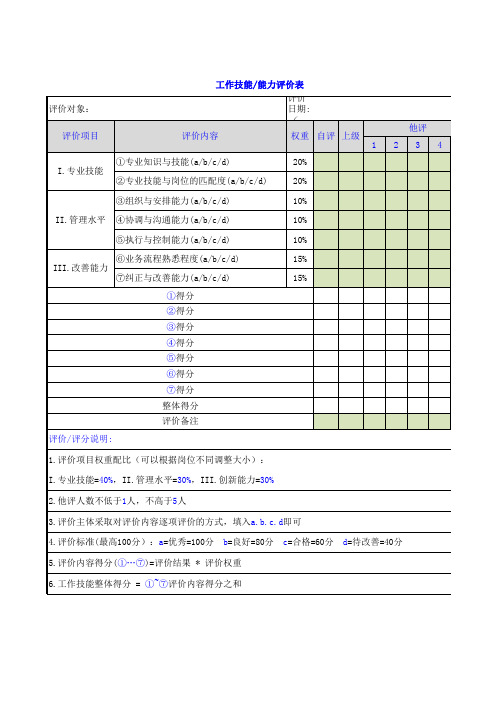

2.他评人数不低于1人,不高于5人

3.评价主体采取对评价内容逐项评价的方式,填入a.b.c.d即可

4.评价标准(最高100分):a=优秀=100分 b=良好=80分 c=合格=60分 d=待改善=40分

5.评价内容得分(①…⑦)=评价结果 * 评价权重

6.工作技能整体得分 = ①~⑦评价内容得分之和

评价对象:

工作技能/能力评价表

评价 日期: (

评价项目

评价内容

权重 自评 上级 1

①专业知识与技能(a/b/c/d)

20%

I.专业技能

②专业技能与岗位的匹配度(a/b/c/d)

20%

他评 234

③组织与安排能力(a/b/c/d)

10%

II.管理水平 ④协调与沟通能力(a/b/c/d)

10%

⑤执行与控制能力(a/b/c/d)

他评 5

10%

⑥业务流程熟悉程度(a/b/c/d)

15%

)

15%

①得分 ②得分 ③得分 ④得分 ⑤得分 ⑥得分 ⑦得分 整体得分 评价备注

评价/评分说明:

1.评价项目权重配比(可以根据岗位不同调整大小):

I.专业技能=40%,II.管理水平=30%,III.创新能力=30%

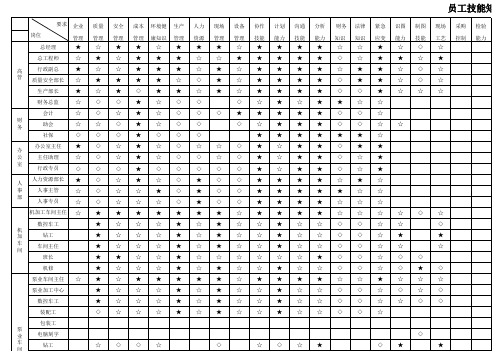

岗位能力矩阵表

岗位能力矩阵表

岗位能力矩阵表是一种用于评估员工在特定岗位上所需的能力和技能的工具,通常以矩阵形式呈现。

矩阵的列代表不同的岗位能力,行代表各个员工。

以下是一个示例的岗位能力矩阵表:

岗位/员工 | 能力1 | 能力2 | 能力3 | 能力4

---------|------|------|------|------

员工1 | 3 | 4 | 2 | 5

员工2 | 4 | 3 | 4 | 3

员工3 | 2 | 3 | 2 | 4

在上面的示例中,能力1、能力2、能力3和能力4分别代表该岗位所需的四个不同的能力。

员工1、员工2和员工3代表三个不同的员工。

每个员工在各个能力上的得分被填写在相应的单元格中。

通过对岗位能力矩阵表的分析,可以更好地了解员工在各个能力上的表现,从而为培训、绩效评估和职业发展提供参考。

09-岗位员工技能要求矩阵图

☆

代班长

☆

主任

★

熔炼

电工

机修

◇◇☆◇

☆

◇

☆★

技术工程师

◇

◇

技 工程师助理

◇

◇

术

部

技术员

◇

◇

◇★◇★ ◇☆◇★ ◇☆◇★

★☆☆

★

★★★

★★☆

☆★☆

资料管理员

★★

★

★

部长

★

质

组长

检

部

机加质检

☆☆☆☆

压铸质检

销

部长

◇

★

◇

★★★★☆☆★

售

业务员

☆

★★★★◇◇★

部

驾驶员

★

☆

☆

★★

注明:在此图 中 ★表示熟

批准:

员工技能矩阵

要求 企业

岗位

管理

总经理

★

质量

管理 ☆

安全

管理 ★

成本 环境健 生产

管理 康知识 管理 ★☆★

人力

资源 ★

现场

管理 ★

设备

管理 ☆

协作

技能 ★

计划

能力 ★

沟通

技能 ★

分析

能力 ★

财务 法律

知识 知识 ☆☆

紧急

应变 ★

识图

能力 ☆

制图

技能 ◇

现场

工艺 ☆

采购 控制

检验 能力

总工程师

☆★☆★★★☆☆★★★★★◇☆★★☆★

办公室主任

★

◇

☆

★

☆

◇

☆

☆

◇

★

☆

生产车间员工技能考核表1

有丰富的岗位工作经验,能基本用于解决本岗位日常问题

13-19

有一定的岗位工作经验,能用于解决部分本岗位日常问题

6-12

无本岗位实际工作经验,不能解决本岗位日常问题

0-5

生产工艺

生产

工艺

20

掌握本岗位产品生产工艺,并严格按照工艺执行

20

熟悉本岗位产品生产工艺,并严格按照工艺执行

14-19

了解本岗位产品生产工艺,并基本按照工艺执行

一.技能考核安排

1.每季度第一周进行考核,考核由具体时间由各车间工艺员自行安排。

2.若操作人员提出重新考核申请,则由本岗位工艺员安排时间进行考核。

3.考核时,生产提取部设备管理员应到场。

15-28

不了解本岗位所有设备工作原理,不能熟练操作

0-14

设备维护

20

掌握本岗位设备维护保养方法,并经常做维护保养

20

熟悉本岗位设备维护保养方法,并经常做维护保养

13-19

了解本岗位设备维护保养方法,偶尔做维护保养

6-12

不知道本岗位设备维护保养方法,从不做维护保养

0-5

工作经验

20

有丰富的岗位工作经验,能够用于解决本岗位日常问题

6-13

不了解本岗位产品生产工艺,且不按照工艺执行0-5总Fra bibliotek分100

总评分(自评占35%,设备管理员评占35%,工艺员评占30%)

注:1.总评分:85分以上为优秀,小于85分大于75为良好,75分以下60分以上为中,60分以下为不合格。

2.根据每次考核情况确定每季度各员工工时系数。技能考核占40%。

生产车间员工技能考核表(每季度考核)

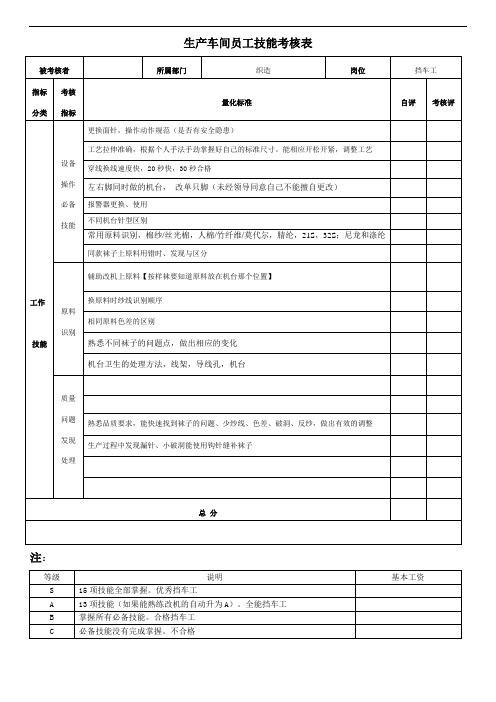

被考核者

所属部门

生产车间员工技能考核表

不同机台针型区别

常用原料识别,棉纱/丝光棉,人棉/竹纤维/莫代尔,腈纶,21S,32S;尼龙和涤纶(尼包/涤包)

同款袜子上原料用错时、发现与区分

原料识别

辅助改机上原料【按样袜要知道原料放在机台那个位置】

换原料时纱线识别顺序

相同原料色差的区别

熟悉不同袜子的问题点,做出相应的变化

机台卫生的处理方法,线架,导线孔,机台

质量问题发现处理

熟悉品质要求,能快速找到袜子的问题、少纱线、色差、破洞、反纱,做出有效的调整

生产过程中发现漏针、小破洞能使用钩针缝补袜子

总 分

注:

等级

说明

基本工资

S

15项技能全部掌握。优秀挡车工

A

13项技能(如果能熟练改机的自动升为A)。全能挡车工

B

掌握所有必备技能。合格挡车工

C

必备技能有完成掌握。不合格

生产车间员工技能考核表

被考核者

所属部门

织造

岗位

挡车工

指标

分类

考核

指标

量化标准

自评

考核评

工作

技能

设备操作

必备技能

更换面针,操作动作规范(是否有安全隐患)

工艺拉伸准确,根据个人手法手劲掌握好自己的标准尺寸。能相应开松开紧,调整工艺

穿线换线速度快,20秒快,30秒合格

左右脚同时做的机台,改单只脚(未经领导同意自己不能擅自更改)

生产部员工岗位技能矩阵图

要求

企业质量安全成本市场营销生产人力现场设备协作计划沟通分析财务法律紧急应变识图 岗位

管理管理管理管理知识管理资源管理管理能力能力技能能力知识知识能力能力岗位需要★★★★★★★★★★★★★☆☆★★

实际

岗位需要

☆◇◇☆★◇☆◇★★★★☆☆☆☆实际 标识注明:在此图表中 ★表示熟练 ☆表示掌握 ◇表示了解

生产部员工岗位技能矩阵图

岗位需要/实际具备的能力生产部部部长

生产调度员

各岗位需要具备的知识和技能是为了满足履行岗位基本职能的需求,所需熟练、掌握和了解的知识和技能。

现

场电脑应用驾驶测量钢材下料模具锻造机加工

热处理精整工艺能力技能技能知识工艺知识工艺知识工艺知识工艺知识

工艺知识工艺知识★☆☆★★★★★★★★

◇☆☆☆☆☆☆☆☆☆矩阵图

技能。

各岗位需要熟练、掌握和了解的知识和技能根据岗位的不同侧重点不同。

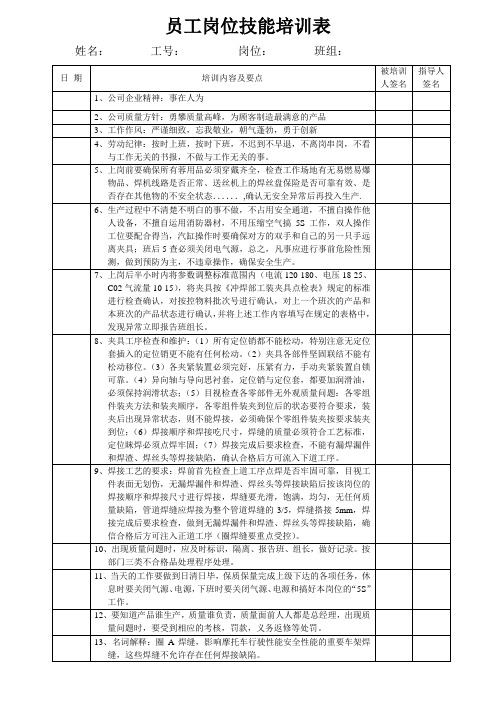

员工岗位技能培训表

9、焊接工艺的要求:焊前首先检查上道工序点焊是否牢固可靠,目视工件表面无划伤,无漏焊漏件和焊渣、焊丝头等焊接缺陷后按该岗位的焊接顺序和焊接尺寸进行焊接,焊缝要光滑,饱满,均匀,无任何质量缺陷,管道焊缝应焊接为整个管道焊缝的3/5,焊缝搭接5mm,焊接完成后要求检查,做到无漏焊漏件和焊渣、焊丝头等焊接缺陷,确信合格后方可注入正道工序(圈焊缝要重点受控)。

员工岗位技能培训表

姓名:工号:岗位:班组:

日期

培训内容及要点

被培训人签名Leabharlann 指导人签名1、公司企业精神:事在人为

2、公司质量方针:勇攀质量高峰,为顾客制造最满意的产品

3、工作作风:严谨细致,忘我敬业,朝气蓬勃,勇于创新

4、劳动纪律:按时上班,按时下班,不迟到不早退,不离岗串岗,不看与工作无关的书报,不做与工作无关的事。

10、出现质量问题时,应及时标识,隔离、报告班、组长,做好记录。按部门三类不合格品处理程序处理。

11、当天的工作要做到日清日毕,保质保量完成上级下达的各项任务,休息时要关闭气源、电源,下班时要关闭气源、电源和搞好本岗位的“5S”工作。

12、要知道产品谁生产,质量谁负责,质量面前人人都是总经理,出现质量问题时,要受到相应的考核,罚款,义务返修等处罚。

7、上岗后半小时内将参数调整标准范围内(电流120-180、电压18-25、C02气流量10-15),将夹具按《冲焊部工装夹具点检表》规定的标准进行检查确认,对按控物料批次号进行确认,对上一个班次的产品和本班次的产品状态进行确认,并将上述工作内容填写在规定的表格中,发现异常立即报告班组长。

8、夹具工序检查和维护:(1)所有定位销都不能松动,特别注意无定位套插入的定位销更不能有任何松动。(2)夹具各部件坚固联结不能有松动移位。(3)各夹紧装置必须完好,压紧有力,手动夹紧装置自锁可靠。(4)异向轴与导向思衬套,定位销与定位套,都要加润滑油,必须保持润滑状态;(5)目视检查各零部件无外观质量问题:各零组件装夹方法和装夹顺序,各零组件装夹到位后的状态要符合要求,装夹后出现异常状态,则不能焊接,必须确保个零组件装夹按要求装夹到位;(6)焊接顺序和焊接吃尺寸,焊缝的质量必须符合工艺标准,定位眯焊必须点焊牢固;(7)焊接完成后要求检查,不能有漏焊漏件和焊渣、焊丝头等焊接缺陷,确认合格后方可流入下道工序。