超声波在机械研磨加工中的应用与研究

超声波在加工方面的应用

25

THE END

超声波技术及其应用

汇报人:杨永喜

26

陶瓷和硅板等低导电性的硬脆材

料,·这些材料一般不能用于EDM加 工。后来,力传感器和计算机数控 伺服机构被应用于加工工具,使超 声波加工中的加工压力变得稳定可

控。

超声波技术及其应用

7

一、超声波加工发展历史

我国超声波加工的研究始

于50年代末,曾经掀起过一 阵群众性的“超声热”,由 于当时超声波发生器、换

超声波技术及其应用

12

二、超声波加工的基本原理和特点

1.超声波加工原理

与此同时,悬浮工作液受工具端部的超声振动作用而产生 液压冲击和空化作用。所谓空化作用是指当工具端面以很大 的加速度离开工件表面时,加工间隙内形成负压和局部真空,在 工作液体内形成很多微空腔,促使工作液钻入被加工工件表面 材料的微裂纹处。当工具端面以很大的加速度接近工件表面 时,空腔闭合,引起极强的液压冲击波,加速了磨料对工件表面 的破碎作用。随着磨料悬浮液不断地循环,磨粒的不断更新,加 工下来的碎屑不断被排除。综上所述,在游离磨料的冲击、抛 磨和磨料悬浮液的空化腐蚀的综合作用下,最终在工件上加工 出与工具几何形状相对应的型腔。

超声波技术及其应用

20

三、光学玻璃的超声波精密加工

2.传统加工工艺存在的问题

3)切削的精密问题 由于精密测量的要求,

一对玻璃基板要求镀膜面 重合度高, 误差不超过丝 米级。如采用传统的研抛 工艺, 不但周期长, 成本 高, 而且镀膜面的加工精 度很难保证。

超声波技术及其应用

21

三、光学玻璃的超声波精密加工

超声波技术及其应用

11

二、超声波加工的基本原理和特点

1.超声波加工原理

机械工程中的超声波技术的应用与改进

机械工程中的超声波技术的应用与改进超声波技术是机械工程中不可忽视的一项技术,它在各个领域中得到了广泛的应用与改进。

本文将探讨超声波技术在机械工程中的应用与改进,并分析其对机械工程行业的影响。

首先,超声波技术在机械工程中的应用是多方面的。

它可以通过超声波的传输来进行无损检测和检查。

例如,超声波可以用于检测金属材料的内部缺陷,如裂纹和气孔等。

传统的无损检测方法如 X 射线或磁粉检测具有一定的局限性,而超声波技术通过声波的传播和退射来快速准确地检测材料的内部质量。

另外,超声波技术还可以应用于机械元件的清洗和清除。

在机械工程中,一些元件需要进行定期清洗,例如发动机的喷油嘴和汽车的刹车系统等。

传统的清洁方法容易造成机械元件的损坏,而超声波技术可以通过高频振动将污垢分散和去除,从而实现快速而安全的清洁效果。

除了应用于检测和清洁,超声波技术还可以用于机械元件的加工和切割。

在传统的机械加工中,焊接和切割是常见的工艺。

然而,这些方法可能会导致变形和污染等问题。

超声波技术可以通过高频振动和能量传递来实现准确的焊接和切割。

同时,超声波技术还可以应用于金属的钢化和淬火等工艺,提高机械元件的硬度和耐磨性。

此外,超声波技术还在机械工程中得到了不断的改进和创新。

一项重要的改进是超声波传感器的性能和精度的提升。

传统的超声波传感器容易受到温度和湿度等环境因素的影响,导致测量结果的误差。

而新一代的超声波传感器采用了先进的材料和技术,具有更高的灵敏度和稳定性。

这样可以更准确地测量目标物体的距离、速度和密度等参数。

另外,超声波技术在机械工程中的应用还受到了智能化和自动化的影响。

随着人工智能技术和自动化技术的发展,超声波技术可以与其他技术相结合,实现自动化生产线和智能装备的实时检测和控制。

通过实时监测和反馈,超声波技术可以提高生产效率,减少故障和事故的发生。

总之,超声波技术在机械工程中的应用与改进是十分广泛和重要的。

它不仅可以应用于无损检测和清洁,还可以用于加工和切割等工艺。

超声波加工技术的研究与应用

超声波加工技术的研究与应用超声波是指频率大于20 kHz的机械波,因其具有易于调节、浅表性加工等优势,近年来在加工领域得到广泛应用,成为一种重要的新兴加工技术。

本文将从超声波加工技术的原理、特点、研究现状以及应用领域四个方面进行阐述。

一、超声波加工技术的原理超声波加工技术的核心原理是利用超声波传导的机械振动引起物体的微小位移,从而实现加工目的。

超声波加工技术通常采用高频振荡器产生超声波,其能量通过声波振幅传递到加工工具,再通过工具的振动作用于被加工物体。

这种超声波传导的振动能量有强烈的破坏性,可以使材料迅速产生渐进性断裂,从而进行相应的加工。

超声波加工技术可分为振动智能控制,超声冲击波加工控制,超声波整理和超声波车削几类。

二、超声波加工技术的特点超声波加工技术具有以下特点:(1)易于调节。

由于超声波频率可随意变换,所以加工过程中易于调控,不会对材料本身造成过大的损伤。

(2)针对表面加工。

由于超声波加工的振动频率大,因此只能实现浅表性的加工,通常用于表面修整、去毛刺、去污等精细处理。

(3)高效节能。

超声波加工技术的加工效率高,同时由于其加工方式具有局部性,因此能够充分利用能量,达到高效节能的目的。

三、超声波加工技术的研究现状目前,国内外对于超声波加工技术的研究大部分集中于超声波加工的机理、材料性能变化、加工参数优化等方面。

近年来,超声波加工技术在新材料加工领域得到广泛应用,如新型金属材料、高强度焊接材料等都可以用超声波加工来进行修整、加工、处理等。

此外,超声波加工技术还在精密加工、微机械加工等领域得到广泛应用,其中最典型的应用就是超声波打孔技术,多用于石英和陶瓷等硬质材料的加工。

四、超声波加工技术的应用领域超声波加工技术具有广泛的应用领域。

其中,应用最广的无疑是超声波手术刀,已成为现代微创手术的首选器械。

同时,在汽车、航空、航天、军工等领域,超声波加工技术也得到了广泛的应用,如超声波焊接、超声波清洗、超声波测厚等。

超声波加工技术在机械制造中的应用研究

超声波加工技术在机械制造中的应用研究近年来,随着科技的发展,超声波加工技术在机械制造领域得到了广泛应用。

超声波加工技术是利用超声波的高频振动特性进行加工的一种先进技术,它具有许多优点,如精度高、效率高、无损伤等,因此被广泛应用于机械制造领域。

首先,超声波加工技术在金属加工中发挥着重要的作用。

传统的金属加工技术往往需要使用剧烈的机械力和高温高压的加工条件,容易造成材料的变形和损伤。

而超声波加工技术利用超声波的高频振动,可以在非常小的加工力下完成精细的金属加工。

比如,在珠宝加工领域,超声波加工技术被广泛应用于钻石的切割、镶嵌等工艺,可以保证钻石的质量和光泽。

其次,超声波加工技术在材料焊接领域也有广泛应用。

传统的焊接技术往往需要使用高温高压的条件,容易产生大量的热量和应力,导致焊接接头的变形和裂纹。

而超声波加工技术利用超声波的高频振动,可以在低温下完成精细的焊接。

比如,在汽车制造领域,超声波加工技术被广泛应用于汽车零部件的焊接,可以提高焊接接头的强度和密封性。

此外,超声波加工技术还在表面处理领域展现了其独特的优势。

表面处理一直是机械制造过程中的重要环节,可以提高材料的耐磨性、耐腐蚀性等。

传统的表面处理技术往往需要使用化学溶液或高温高压的加工条件,存在环境污染和能源消耗大的问题。

而超声波加工技术利用超声波的高频振动,可以在室温下完成对材料表面的清洁和改性。

比如,在航空航天领域,超声波加工技术被广泛应用于航空发动机叶片的表面清洁和修复,可以提高发动机的性能和寿命。

但是,超声波加工技术在机械制造中的应用还面临一些挑战。

首先,超声波加工设备的高成本限制了其在中小型企业中的推广应用。

其次,超声波加工技术的加工效率相对较低,不能满足大批量和高速加工的需求。

此外,超声波加工技术在复杂结构的加工中存在着一定的局限性。

这些挑战需要通过进一步的研发和改进来解决。

总之,超声波加工技术是一种具有广泛应用前景的机械制造技术。

在金属加工、材料焊接和表面处理等领域都有着独特的优势和应用价值。

超声波在机械研磨加工中的应用与研究

u r s n -e ery a l hao h n g ‘ _ l

¨,1¨ I __.I 『 1

I In i6 g s

n

MRR.I t

b e p o ' I h l e n r x- Ia  ̄ (

ⅥRR

[H :i ig P i mv ( ge t : n 4 nn mp  ̄ I ra l h y

以生成 I 削位 置 文件 , : l J 然 涵 过 P s ( Fl 进行 后 处理 ot: i I e 明, 车轮 具 宵良好 的锄 1性 能 成的 N t n 以实现 二 生 Cf l 数控 加 1 。

rl , s( 1 h 】c 1i hIl I L h ̄ , I n f3l | , l 卅・ ¨lls {l- l 1P wi 1】 L _ ; i [ .l 1r 1 “ Il rJ t l ( i l l

I… i d sra I l( fle , fH if n u l l ’ 【 h HT h  ̄ f f h i mt j ‘ 0 '

・ h

’

I l hi I】I l } ¨ … …” p l hn s 1 irh 1 ha i a 【i , l l c - 1 o i ig i u  ̄r l l『 s , ] . ̄ l 'si l hugⅥ日 i

t i I l* a a pl sd smpl h s  ̄ nn l a p i i e e

Reea c l i t f ulr s ni nd rl c a i l hi s r h 0n Ci mb na i o t a o c a e h i c Po i ng on v l s

W ANG i— e ‘ L 【 u —fj Ru fng, X e e

超声加工的原理及应用

超声加工的原理及应用1. 超声加工的原理超声加工是一种利用超声波在材料表面产生机械振动,以实现加工的一种技术。

其原理主要有以下几个方面:1.1 超声波的产生超声波是指频率在20kHz以上的声波。

在超声加工中,超声波的产生通常使用压电效应。

通过施加电压和施加压力,将压电晶体引起固有的振动,产生超声波。

1.2 超声波的传播在超声加工中,超声波通过声导波器(传感器)传播到材料表面。

通过声导波器的设计,将电能转化为机械能,将超声波能量传导到材料表面。

1.3 超声波的作用超声波作用在材料表面时,会引起材料表面的微小振动。

这种微小振动可以通过摩擦、压力等方式,产生加工作用力。

超声波的作用力可以使材料表面发生塑性变形、磨削、清洁等加工效果。

1.4 超声波的效应超声加工的效应主要有以下几个方面:•磨削效应:超声波振动可以改变材料表面的摩擦性质,从而实现磨削效果。

超声波磨削可以去除材料表面的氧化层、氧化物、污垢等。

•加工效应:由于超声波的振动作用力,可以改变材料的物理性质,如硬度、强度等。

超声波加工可以提高材料表面的光洁度、增加颗粒的尺寸、改变材料的晶体结构等。

•清洁效应:超声波振动可以产生高频的压力变化,使附着在材料表面的污垢、颗粒等杂质受到冲击,从而实现清洁效果。

2. 超声加工的应用超声加工技术在各个领域都有广泛的应用。

以下列举几个常见的应用领域:2.1 金属加工在金属加工中,超声加工可以用来改善工件的表面质量。

通过超声波振动的作用,可以去除材料表面的氧化层、氧化物等污染物,提高材料的光洁度、光泽度。

2.2 玻璃加工在玻璃加工中,超声加工可以用来实现玻璃边缘的光滑和加工。

通过超声波的磨削和加工效应,可以去除玻璃边缘的毛刺、划痕等缺陷,提高玻璃的边缘质量。

2.3 橡胶加工在橡胶加工中,超声加工可以用来改善橡胶制品的表面质量。

通过超声波的振动作用,可以去除橡胶制品表面的气泡、毛刺、污垢等缺陷,提高橡胶制品的质量和性能。

超声波在机械工程中的应用研究

超声波在机械工程中的应用研究近年来,超声波技术在机械工程领域中得到了广泛的应用和研究。

超声波,作为一种高频声波,具有很多独特的特性,如高频率、高能量和高传输速度等,使得它成为机械工程中的一项重要技术。

一、超声波的产生与检测超声波是指频率超过20kHz的声波,是一种无法被人耳听到的声音。

通常,超声波的产生是通过压电晶体或压电陶瓷的振荡来实现的。

当电压施加到压电晶体上时,它会振荡产生高频的声波。

超声波的检测则是通过超声波传感器来实现的,传感器可以测量并转换超声波的能量为电力信号。

二、超声波在无损检测中的应用无损检测是机械工程中非常重要的一环,用于检测材料或机件内部的缺陷和瑕疵。

超声波在无损检测中起着至关重要的作用。

超声波探伤技术利用超声波的传播和反射特性来评估材料的完整性。

通过观察超声波在材料中的传播和反射情况,可以检测出材料中的缺陷,并评估其大小和位置。

超声波探伤技术广泛应用于航空航天、汽车、船舶等行业,可以提高产品的质量和可靠性。

三、超声波在清洗技术中的应用超声波在清洗技术中也有着重要的应用。

传统的清洗方法往往需要人工操作和化学清洗剂,不仅效率低下,而且对环境有一定的污染。

而超声波清洗技术可以利用超声波的微小压力和剪切力,将清洗液体中的气泡瞬间破裂,形成湍流和冲击力,从而将污垢从物体表面剥离。

超声波清洗技术不仅能够提高清洗效率,还能够减少清洗液的使用量和减少对环境的影响。

四、超声波在切割和焊接中的应用超声波在切割和焊接领域也有着广泛的应用。

超声波切割技术是一种非接触式的切割方法,利用超声波的高频振动来对材料进行切割。

超声波切割技术具有切割速度快、切割质量高、不产生热影响区等优点,因此被广泛应用于食品加工、医疗器械制造等行业。

超声波焊接技术也是一种高效、环保的焊接方法,通过利用超声波的振动和热效应,将两个或多个材料焊接在一起。

超声波焊接技术广泛应用于汽车制造、电子设备制造等行业,可以提高焊接质量和生产效率。

超声波在机械研磨加工中的应用

超声波在机械研磨加工中的应用作者:刘鸿智来源:《河南科技》2018年第05期摘要:本文探讨了超声波在机械研磨中的应用,对运用超声波技术进行机械研磨与不应用超声波技术进行机械研磨进行实验,通过对比发现,超声波复合研磨的去除率明显高于单一的机械研磨。

由此得出,在机械研磨中加入超声波技术对工业生产具有重要意义,值得推广应用。

关键词:机械研磨;超声波;应用中图分类号:TG663 文献标识码:A 文章编号:1003-5168(2018)05-0062-02The Application of Ultrasonic in Mechanical GrindingLIU Hongzhi(Hebi Polytechnic,Hebi Henan 458030)Abstract: This paper discussed the application of ultrasonic in mechanical attrition, and carried out mechanical grinding experiments with ultrasonic technology and ultrasonic technology. Through comparison, it was found that the removal rate of ultrasonic composite grinding was significantly higher than that of single mechanical lapping. Therefore, it is very important for industrial production to add ultrasonic technology to mechanical grinding, and it is worth popularizing.Keywords: mechanical grinding; ultrasonic;application随着我国机械制造业的不断发展,汽车、航空、机械等领域对新材料的需求量越来越大,尤其对工程陶瓷的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

行机械加工的模拟。通过设置工艺流程和加工过程的控

图 4 轮辐加工的模拟演示 以生成切削位置文件, 然后通过 Post CL File 进行后处理 得到过程控制文件和 NC 代码。其中 NC 代码的部分内容 如下: O0001 N3G00G17G94G20G49G80G99 N4(OPERTION CATEGORY & TYPE:Milling Face Mill) N5(OPERTION NUMBER & NAME:Operation- 1) N6(TOOL IDENTIFIRE:t1) N7(POST TOOL ID: 0) N8(TOOL STATION NUMBER:1) N9(Start Region 1- Depth:0.5000) N10T01M06 N11G43G00H01Z.5174 N12S1500.M03 N13M08

123 9 13 14 15

87 超声 信号

6

16

5

12

11

10

4

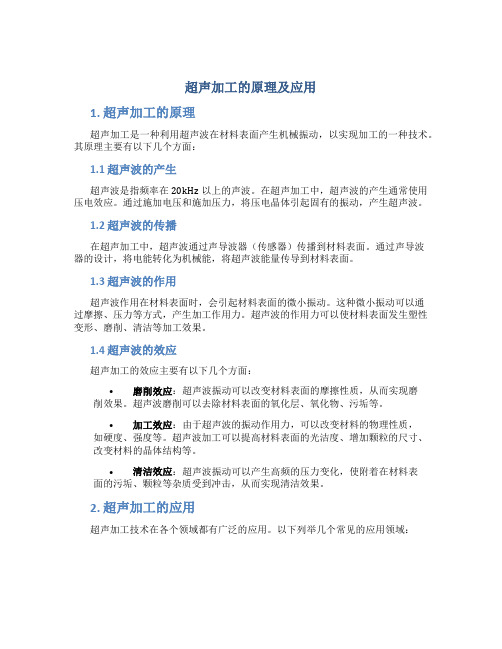

图 2 引入超声波的机械复合研磨实验装置 1.连接器 2.夹具 3.变幅杆 4.夹套 5.调整套 6.换能器 7.导向杆 8.滑套 9.高度调整环 10.机架 11.自转电机 12.公转电机 13.传动系统 14.研磨盘 15.研磨介质 16.加载装置

材料 表面粗糙度 Ra /nm 曲率半径 /mm 光纤凹陷 /nm 插入损耗 /dB 回波损耗 /dB

插针体 氧化锆( ZrO2)

<50 20 / / /

光纤 二氧化硅( SiO2)

<50 20 50 <0.3 <- 45

3 实验装置及其设计 3.1 试验装置

试验装置主要分为三大部分: 研磨机系统、超声振动 系统和夹具及调节机构, 如图 2。

[ 4] 张 卫 波 , 骆 红 云 , 王 占 礼. 集 成 化 CAD/CAM 系 统 [ J] .吉 林 工 学

院学报, 2000, (34): 24- 26.

( 编辑 昊 天)

!!!!!!!!!! 作者简介: 刘慧( 1968- ) , 女, 硕士, 高级工程师, 研究方向为现代制造

技 术 、CAD/CAE/CAM。 收稿日期: 2006-04-27

大大提高了生产效率。

[ 参考文献]

[ 1] 张辽远. 现代加工技术[ M] . 北京: 机械工业出版社, 2002.

[ 2] 李 伯 民 , 赵 波. 现 代 磨 削 技 术 [ M] . 北 京 : 机 械 工 业 出 版 社 ,

2003.

[ 3] 曹凤国. 超声加工技术[ M] .北京: 化学工业出版社, 2005.

陶 瓷 、碳 化 硅 、镍 或 钛 合 金 等 的 微 孔 钻 削 、平 面 研 磨 、表 面

表 1 光纤和插针体的加工要求

抛光加工[6- 9]。 超声波加工与传统研磨加工相复合是可行的。在研

磨界面引入了超声振动后, 只是让工件或研具作高频微 幅振动, 完全不影响其它切削运动。同时, 二者具有不同 的材料去除机理, 可以互相补充, 共同提高材料去除速度 和加工质量。

制参数实现了机加工的模拟并产生了 NC 代码 , 验 证 了

所涉及车轮的加工性能。其动态切削加工的演示结果表

明, 车轮具有良好的加工性能, 生成的 NC 代码可以实 现

数控加工。

[ 参考文献]

[ 1] 彭振国, 耿庆森.全 自动铝 合金 车轮 低压 铸造工 艺参 数的 控制

[ J] .轻合金加工技术, 2001(1): 9- 12.

研磨的过程中, 在一定的压力作用下, 众多的磨粒进 行 微 量 切 削 。研 磨 加 工 的 实 质 是 磨 粒 的 微 量 切 削 、研 磨 表 面微小起伏的塑性流动、表面活性物质的化学作用及研 具 堵 塞 物 与 工 件 表 面 滑 擦 作 用 的 综 合 结 果 [ 2] 。 2 超声波及超声波加工

4 材料去除效率对比实验 分两组进行试验, 一组采用超声/机械复合研磨, 一

组采用普通机械研磨 ( 在上述实验装置中不加超声能) 。 每道研磨工序结束后, 对每个工件的长度进行测量, 在本 实验中, 此长度差以去除量表示。实验中改变研磨的压 力, 反复进行试验。有关的参数如表 2。

表 2 去除效率实验详细工艺参数

[ 4] Moreland, M. A. Versatile performance of ultrasonic machining

纤连接器目前有很多种型号, 使用最普遍的是物理接触 型( PC) 光纤连接器[10], 其结构如图 3 所示。二氧化硅玻璃 材料的光纤纤芯穿过插针体的内孔并粘结在一起, 插针 体与光纤一同固定于连接器体构成了光纤连接器。插针 体的材料是氧化锆陶瓷( PSZ) 。光纤连接器的端面加工要 求见表 1。

光纤 包覆层 连接器体 插芯/插针体 连接器端面 耦合面 耦合套 光纤

械超声振动, 再经变幅杆传递到工具上, 在加工表面产生

作 用, 实 现 对 材 料 的 加 工 [4-5]。由 于 超 声 加 工 不在 加 工 表 φ127μm

面产生新的损伤层, 可以得到高质量的表面, 在精密加工 中得到广泛的应用。目前, 超声波加工被用于玻璃材料、

( a)

( b)

图 3 连接器( a) 与耦合接头( b) 对接示意图

试验装置的原理: 连接器安装在夹具 2 上, 一次装夹 4~12 个 , 对 称 安 装 ; 换 能 器 6 接 收 超 声 电 信 号 并 转 换 为 机械波, 超声波经过变幅杆 3 放大后传递到夹具 2, 最后 经连接器的插芯传递到连接器 1 的 端 面与 研 磨 介 质 15 之间的界面上; 研磨盘 14 在电机 11 和 12 的驱动下能同 时自转和公转, 转动的速度无级可调; 研磨的压力通过加 载装置 16 进行调整; 夹具与研磨盘的平行度由调整套 5

项目 工件 研磨砂纸粒度 研磨时间

实验条件 φ2.5 mm 的球面 PC 型光纤连接器 9μm( 金刚石) , 6μm( 金刚石) , 橡胶垫 每道工序均为 60s( 研磨液: 水)

与高度调整环 9 实现, 调整时另有一个专用的对刀块。

超声参数

频率 34.8 kHz; 功率 60 W

92 机械工程师 2006 年第 8 期

超声波是声波的一部分, 因此它遵循声波传播的基 本规律。同时具有一些优异的特点: 在传播过程中, 介质 质点振动的加速度非常大, 在液体介质中; 当超声波的强 度 达 到 一 定 的 阈 值 时 会 产 生 空 化 现 象 [ 3] 。

在超声波加工中, 换能器将高频的电信号转换为机

3.2 光纤连接器及其加工要求 光纤连接器是现代光通讯系统的基本组成之一。光

Abstr act: To improve the material removal rate (MRR), this paper discussed a new ultrasonic polishing in which the ultrasonic energy was introduced to the interface of common polishing, and compared this new polishing process with the common polishing process in the MRR. It has been proved that the MRR of machining were improved greatly; The conclusion that the combining polishing is superior to mechanical polishing was reached . This paper also applies a simple analysis on the mechanism of the new coalescence process which is useful to industrial products and theory research. Key wor ds: ultrasonic; ultrasonic machining; optical fiber connector; polishing

91 机械工程师 2006 年第 8 期

研究探讨 R e s e a rc h & Dis c u s s io n

发挥传统研磨和超声加工的优点, 获得更好的加工质量 和效率。 1 精密研磨

研磨是利用涂敷或压嵌游离磨粒与研磨剂的混合 物, 在一定刚性的软质研具上, 研具与工件向磨粒施加一 定压力, 磨粒作滚动与滑动, 从被研磨工件上去除极薄的 余量, 以提高工件的精度和降低表面粗糙度的加工方法 ( 如图 1 所示) 。

Resear ch on Combination of Ultr asonic and Mechanic Polishing WANG Rui - feng1, LI Xue- fei2, WANG Long3

( 1.Hefei University of Technology, Hefei 230001, China; 2.Anhui Institute of Architecture & Industry, Hefei 230041, China; 3.Center South University, Changsha 410083, China)

超声的复合研磨两种方法的去除效率进行了实验对比; 发现复合研磨后, 去除效率有显著提高; 得出超声/机械复合研磨

的加工效率明显优于机械研磨。所获得的工艺规律对于工业生产具有一定指导意义。

关键词: 超声波; 超声波加工; 光纤连接器; 研磨

中图分类号: TN205

文献标识码: A

文章编号: 1002- 2333( 2006) 08- 0091- 03

[ 2] 叶佩青, 王立平, 张辉.CAD/CAM/CNC 集成 系统 的研 究[ J] .工 具