副变速拨叉说明书

拨叉说明书

目录绪论 (2)第1章零件的分析 (2)1.1零件作用 (2)1.2零件的工作原理 (2)1.3零件的工艺分析及生产类型的确定 (3)第2章工艺规程设计 (4)2. 1毛坯的材料和种类 (4)2. 2确定毛坯的尺寸公差和加工余量 (4)2.3确定毛坯尺寸 (4)2.4拔模斜度 (5)2.5选择加工方法,制定工艺路线 (5)2.5.1本零表面加工方法的确定 (5)2.5.2精基准的选择 (6)2.5.3 粗基准的选择 (6)2.6、工序设计 (6)2.6.1、选择加工设备与工艺装备 (6)2.6.2工序 (7)第3章夹具的设计 (26)3.1夹具设计原理 (26)3.2夹具体的设计 (28)3.2.1 夹紧机构 (29)3.2.2钻模板的选择 (29)3.2.3钻套的选择 (29)3.3夹具设计 (29)3.3.1确定设计方案: (29)3.3.2计算夹紧力 (30)3.3.3 定位精度分析 (30)3.3.4 作用点 (31)3.3.5 操作说明 (31)感言 (32)参考文献: (32)绪论课程设计是一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们三年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己将来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力。

比如:自己最基本的视图能力,零件的材料的分析能力,机加工各个方面的知识运用能力。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导第1章零件的分析1.1零件作用机械中的拨叉,一般分为拨叉爪子,拨叉轴和拨叉手柄座。

主要是拨动滑移齿轮,改变其在齿轮轴上的位置,可以上下移动或左右移动,从而实现不同的速度。

或则是机械产品中离合器的控制,比如端面结合齿的结构,内外齿的结构,都需要用拨叉控制其一部分来实现结合与分离。

还有一种是机械产品中电器的控制也是需要拨叉来实现开关的闭合与断开,一般是电器盒中两边各一个碰卡开关,拨叉左右或上下拨动,从而实现机床不同方向的运转。

拨叉设计毕业设计说明书

目录第一章第一节第二节第三节第四节第五节第二章第一节第二节第三节第四节第五节第三章第一节第二节第三节第四节第五节第四章第一节第二节第三节第四节第五节第一章拨叉的工艺规程设计第一节拨叉的工艺分析及生产类型的确定一、拨叉的用途和主要工作面分析该拨叉位于某机器变速箱的换挡机构中,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ20孔与操纵机构相连,二下方的φ113半圆孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

该拨叉在改换档位时要承受弯曲应力和冲击载荷的作用,因此该零件应具有足够的强度、刚度和韧性,以适应拨叉的工作条件。

该零件的主要工作φ)和叉脚底面,在设计工艺规程的过程表面为叉脚两端面、叉轴孔(208H中要重点予以保证。

二、拨叉的技术要求零件的材料为6003QT-,零件质量1.12kg。

该拨叉形状特殊,结构复杂,属典型叉杆类零件。

为实现换挡变速的功能要求,其叉轴孔与变速叉轴有配合要求,因此加工精度较高。

叉脚两端面在工作过程中需要承受冲击载荷,为增强其耐磨性,该表面要求淬火处理,硬度为48 ~ 58 HRC。

为此,把拨叉的各项技术要求如下:三、拨叉的工艺性审查分析零件图可知拨插头两端面和叉脚两端面均要求切削加工,并在轴向方向上均高于相邻表面,这样既减少了加工面积,又提高了换挡时叉脚端面的接触刚度;零件除主要工作表面外其余工作表面加工精度均要求不高,不需要高精度机床加工,通过铣削、钻床的加工就可以达到加工要求;而主要工作表面虽然加工精度要求较高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工出来。

由此可知,该零件的工艺性较好。

四、拨叉的生产类型此零件的生产类型为大量生产。

第二节确定毛坯并绘制毛坯图一、选择毛坯考虑到零件的工作要求和加工经济性,零件毛坯选择铸件,砂型铸造。

二、确定毛坯的尺寸公差和机械加工余量三、绘制拨叉的铸造毛坯简图图xx 拨叉铸造毛坯简图第三节拨叉工艺路线的拟定一、定位基准的选择1,精基准的选择根据拨叉零件的技术要求,选择拨叉左端面和叉轴孔作为精基准,,零件上的很多表面都可以采用他们作基准进行加工,即遵循了“基准统一”的原则。

拔叉说明书

1 零件的分析1.1零件的作用拨叉是一种辅助零件,通过拨叉控制滑套与旋转齿轮的接合。

滑套上面有凸块,滑套的凸块插入齿轮的凹面,把滑块与齿轮连在一起,使齿轮带动滑块,滑套带动输出轴,将动力从输入轴传送至输出轴。

摆动拨叉可以控制滑套与不同齿轮的结合与分离,达到换档的目的。

分析这种动力联接方式可知,车换档时要减速,这样可以减少滑套与齿轮之间的冲击,延长零件的使用寿命。

题目给定的零件是CA6140拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作,获得所需的速度和扭矩的作用。

拨叉头以Ø22+0.280孔套在变速叉轴上,并用花键与变速叉轴连接,拨叉教夹在变换齿轮的槽中,当需要变速时,操纵变速杆,变速操纵机构就通过拨叉头部的操纵槽带动拨叉与变速叉轴一起在变速箱中滑移,拨叉脚拨动齿轮在化简轴上滑动以变换档位,从而改变主轴转速。

该拨叉在变换档位时要承受弯曲应力及冲击载荷作用,因此该零件应有足够强,度,刚度和韧性,以适应拨叉的工作条件。

该零件的主要工作表面为叉轴孔Ø22+0.280拨叉脚内表面及操纵槽。

宽度为18+0.012mm的槽尺寸精度要求很高,因为在拨叉拔动使滑移齿轮时如果槽的尺寸精度不高或间隙很大时,滑移齿轮得不到很高的位置精度。

所以,宽度为18+0.0120mm的槽和滑移齿轮的配合精度要求很高。

1.2零件的工艺分析CA6140拨叉共有两组加工表面:2.2.1以花键孔的中心线为基准的加工面这一组面包括Ø25+0.0230mm的六齿矩形花键孔Ø22+0.28花键底孔两端的2X150倒角和距中心线为27mm的平面。

2.2.2以工件右端面为基准的8+0.030 mm的槽和18+0.012mm的槽经上述分析可知,对于两组加工表面,可先加工其中一组表面,然后借助于专用夹具加工另一组表面。

图2.1 零件尺寸图2 选择加工方法制定工艺路线2.1 定位基准的选择基准选择是工艺规程设计中的重要工作之一。

副变速拨叉课程设计说明书

3 3 3 3

0 1 0 0

76 14 34 8

5.3

确定圆角半径

1 1 ( A A)mm 2 , 取 5 10

由于采 用砂型 铸造 ,所以 圆角 计算公 式 R

1 1 ( A B ) (25 24 ) 5mm ,所以本铸件内外圆角取 R=5mm。对于特殊位置 10 10

本零件的外表面均属于双侧切削,主要以粗加工为主,故取粗加工余量为 3mm,但拨叉两侧面需进行半精加工,取半精加工余量为 1mm。可得毛坯尺寸表如 下。其余尺寸可以直接铸造出来。其毛坯图如下。 表1 零件尺寸 副变速拨叉毛坯尺寸 机加工余量 铸件尺寸

双侧余量

70

0.12 6 0.24 0.12 40 0.24 0.27 14 0

7 6.2.2.2

6 确定工序尺寸 L26 、 L12 、 L35

1

0

0.12 该尺寸在工序 6 和工序 2 中应达到零件的图样要求,则, L26 = 6 0.24 mm,

L12 =70mm, L35 =5mm。

6.2.2.3 确定工序尺寸 L25 、 L22 、 L11 、 L31

该尺寸只与加工余量有关,所以 L25 = L26 +1=7mm, L22 = L25 +1=8mm,

故宜选择极限量规,其具体尺寸如下:通规、止规 工序 8 中,钻φ 8.7mm 的内孔时由于采用标准钻头,且其精度要求低,可不

需要量具。 6.1.3.3 选择加工所用的量具

铣槽时,由于采用了标准刀具,平时无需测量,但刀具磨损到一定时候时, 应进行测量以便及时更换刀具,此时可以选择通用量具。槽的精度为 13 级, T=0.27mm, 其不确定允许值为 0.016mm,故选用的量具为分度值为 0.01mm 的游标 卡尺,测量范围为 0-100mm。 6.2 确定工序尺寸

手扶拖拉机的副变速拨叉加工工艺及夹具说明

摘要本次毕业设计的是手扶拖拉机的副变速拨叉加工工艺及夹具设计。

手扶拖拉机的副变速机构,它由变速拨杆、变速杆、副变速拉杆、副变速拨杆、副变速拨叉、副变速齿轮组成,变速杆外端连有变速手柄,副变速拉杆的内端连有副变速拨杆,该副变速拨杆卡在副变速拨叉的凹槽内,副变速拨叉套装在副拨叉轴上,副变速拨叉的拨爪卡在副变速齿轮的凹槽内,副变速齿轮和制动齿轮及轴承一同安装在副变速轴上。

通过此次设计,我再次学习了怎样制定工艺方案和夹具的设计,另外在此次设计中还学到了如何确定毛坯的材料及毛坯的制造方式和涉及到的相关计算问题,让我对大学四年的所学知识有机会全面系统的学习运用,为今后从事工作打下了良好的基础。

关键词:副变速拨叉;工艺;夹具;设计AbstractThis graduation design is the auxiliary gearbox of walking tractor forkprocessing technology and fixture design.Sub transmission mechanism of walking tractor, which is composed of a gear shift lever, the gear lever, auxiliary transmission rod, auxiliary transmission lever, auxiliary transmission component fork, side gear,transmission rod is connected with the gear handle, auxiliary transmission of the inner end of the pull rod connected with the auxiliary gear shift lever, the secondary gear shift lever locking groove theauxiliary gear shift fork, side shift fork is sheathed on the side fork shaft,finger side gear shift fork stuck in grooves in the side gears, side gearand brake gear and bearing were installed on a pair of transmission shaft.Through this design, I learned how to make again design process andfixture, also in this design but also learned how to determine the manufacture material and blank blank and related computational issues involved, let me have the opportunity to learn to use four years of university knowledge systematically, for in the future work has laid a good foundation.Keywords: the secondary gear shifter; technology; fixture design;目录摘要 (I)Abstract (II)第1章绪论.......................................................... - 1 -1.1 机械加工工艺的意义.............................................. - 1 -1.2 夹具制造的背景与意义............................................ - 1 -1.3 工艺及夹具的现状及发展趋势...................................... - 2 -第2章副变速拨叉加工工艺规程设计 .................................... - 4 -2.1 零件的分析...................................................... - 4 -2.1.1 零件的作用................................................. - 4 -2.1.2 零件的设计图样............................................. - 4 -2.1.3 零件的工艺分析............................................. - 5 -2.2 计算生产纲领,确定生产类型...................................... - 5 -2.3 选择毛坯的制造形式,绘制毛坯图.................................. - 6 -2.3.1 选择毛坯................................................... - 6 -2.3.2 确定加工余量和毛坯尺寸..................................... - 7 -2.3.3 铸件毛坯图................................................. - 8 -2.4 工艺规程设计.................................................... - 8 -2.4.1 定位基准的选择............................................. - 8 -2.4.2 零件加工面加工方法的选择................................... - 9 -2.4.3 制订工艺路线.............................................. - 10 -2.4.4 工艺方案的比较与分析...................................... - 12 -2.4.5 选择加工设备与工艺装备.................................... - 13 -2.4.6 确定加工余量,工序尺寸及公差.............................. - 15 -2.5 确定切削用量及切削时间......................................... - 16 -左端面............................................ - 16 -2.5.1 粗铣242.5.2 钻孔至5.13φ ............................................... - 17 -2.5.3 拉孔至φ1443.00+mm ........................................... - 18 -2.5.4 粗铣24φ右端面 ............................................ - 19 -2.5.5 粗铣叉脚两侧面 ............................................ - 20 -2.5.6 粗铣叉脚内侧25.0040+ ........................................- 21 - 2.5.7 铣槽18.0014+ ................................................. - 23 -2.5.8 钻小孔15.007.8+φ ............................................. - 24 -2.5.9 半精铣叉脚两侧面 .......................................... - 25 -第3章 专用钻床夹具设计 ...............................................- 27 -3.1 明确设计任务、设计分析原始材料 ................................. - 27 -3.1.1 加工工件的零件图 .......................................... - 27 -3.1.2 拨叉工件的主要加工工艺过程 ................................ - 27 -3.1.3 设计任务书 ................................................ - 27 -3.1.4 工序简图 .................................................. - 28 -3.1.5 分析原始资料 .............................................. - 28 -3.2 确定夹具的结构方案 ............................................. - 28 -3.2.1 确定夹具的定位方式 ........................................ - 29 -3.2.2 选择定位元件,设计定位装置 (29)3.2.3 分析计算定位误差 .......................................... - 30 -3.2.4 确定工件的夹紧装置 ........................................ - 30 -3.2.5 计算切削力夹紧力 .......................................... - 31 -3.2.6 确定导向元件 .............................................. - 33 -3.2.7 确定其他结构 .............................................. - 33 -3.3 绘制夹具结构草图 ............................................... - 33 -3.4 夹具精度分析 ................................................... - 33 -3.5 绘制夹具总装图 ................................................. - 34 -3.6 绘制夹具零件图 ................................................. - 34 -3.7 夹具的维护措施 ................................................. - 34 -参考文献..............................................................- 35 -结束语................................................................- 36 -致谢.................................................................- 37 -附录..................................................................- 38 -第1章绪论1.1 机械加工工艺的意义机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺流程。

拨叉说明书

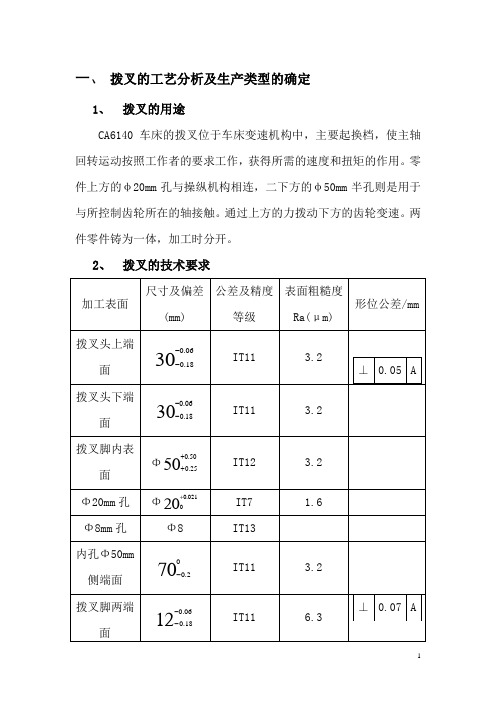

3、 审查拨叉的工艺性

CA6140 车床共有两处加工表面,其间有一定位置要求。分述如 下: 1. 以φ 20mm 为中心的加工表面 这一组加工表面包括:φ 20mm 的孔,以及其上下端面,上端面 与孔有位置要求,孔壁上有一个装配时钻铰的锥孔,一个 M6 的螺纹 孔。这三个都没有高的位置度要求。 2. 以φ 50 为中心的加工表面 这一组加工表面包括:φ 50mm 的孔,以及其上下两个端面。 这两组表面有一定的位置度要求,即φ 50 mm 的孔上下两个端面 与φ 20mm 的孔有垂直度要求。 由上面分析可知,加工时应先加工一组表面,再以这组加工后表 面为基准加工另外一组。

7

工序六 以 φ 20mm 孔为精基准,粗铣 φ 50mm 孔上下端面。 工序七 以 φ 20mm 孔为精基准,精铣 φ 50mm 孔上下端面,保证 端面相对孔的中心线垂直度误差不超过 0.07。 工序八 以 φ 20mm 孔为精基准,钻 φ 8mm 孔(装配时钻铰锥孔) 。 工序九 以 φ 20mm 孔为精基准,钻一个 φ 4mm 孔,攻 M6 螺纹。 工序十 以 φ 20mm 孔为精基准,铣 47°凸台。 工序十一 去毛刺、清洗。 工序十二 终检。 。 以上工艺过程详见图 3。 在综合考虑上述工序顺序安排原则的基础上, 表列出了拨叉的工 艺路线,如下: 工序号 1 上下端面 2 上下端面 3 精铰 φ 20 孔 4 精铰 φ 50 孔 5 切断 铣床

0.06 0.18

Φ 50 0.25 Φ

0.50

IT12 IT7 IT13 IT113.2 1.6来自200.0210

Φ8

70

0 0 .2

3.2

12

0.06 0.18

IT11

6.3

⊥ 0.07 A

.汽车拨叉说明书

Southwest university of science and technology本科毕业设计(论文)汽车变速拨叉零件的机械加工工艺与铣夹具设计学院名称制造科学与工程学院专业名称机械设计制造及其自动化学生姓名学号指导教师二〇一四年六月汽车变速拨叉零件的机械加工工艺与铣夹具设计摘要:制造是人类科学理念物化的过程。

制造业是国民经济的支柱产业,是国家创造力、竞争力和综合国力的重要体现。

它不仅为现代工业社会提供物质基础,也为信息与知识社会提供先进装备和技术平台。

本次设计内容涉及了机械设计制造工艺、机床夹具设计、公差配合与测量等多方面的知识。

首先对汽车变速拨叉的技术要求、结构特点以及加工工艺过程进行深入的分析,并对其制定了相应的加工工艺流程;其次针对拨叉的端面加工设计了一套铣床用的夹具。

加工工艺流程的制定既保证了加工精度又提高了加工效率和生产质量;铣夹具设计的意义是提高了工件的加工质量,降低了生产成本,达到了高效率的生产。

关键词:汽车变速拨叉;工艺流程;夹具设计Mechanical processing and technology of automobile gear shift fork parts Milling fixture designAbstract:Manufacturing is the process of human scientific idea materialized. Manufacturing industry is the pillar industry of the national economy, is the important embodiment of national creativity, competitiveness and overall national strength. It not only provides the material basis for the modern industrial society, but also for the information and knowledge society with advanced equipment and technology platform.This design involves the mechanical design and manufacturing technology, machine tool fixture design, tolerance and measurement and other aspects of knowledge. First carries on the thorough analysis to the automobile transmission fork of the technical requirements, structure and process, and has made the corresponding process; followed by the design of a milling machine fixture for machining fork. Make the process flow not only guarantee the machining accuracy and improve the processing efficiency and product quality; milling fixture design is the significance of improving the processing quality of workpieces, reduce production costs, achieve high efficiency production.Key words: Automobile gear shift fork, Technological process, Fixture design目录第1章绪论 (1)1.1课题背景 (1)1.2国内外研究现状 (1)1.3研究内容和研究思想 (2)1.3.1 研究内容 (2)1.3.2 研究思想...................................................................................................... ..21.4选题目的及其意义 (2)第2章零件分析 (4)2.1零件的作用 (4)2.2零件的工艺分析 (4)2.2.1 零件加工表面分类 (4)2.2.2 零件的技术要求 (4)2.2.3 审查拨叉工艺性.......................................................................................... ..5第3章工艺规程设计.. (6)3.1确定毛坯的制造形式 (6)3.2确定毛坯的尺寸公差和锻件重量 (6)3.2.1 公差等级....................................................................................................... .63.2.2 锻件重量....................................................................................................... .63.3确定锻件形状复杂系数和锻件材质系数 (6)3.3.1 锻件形状复杂系数 (6)3.3.2 锻件材质系数 (6)3.3.3 锻件分模线形状 (6)3.4基面的选择 (7)3.4.1 粗基面的选择 (7)3.4.2 精基面的选择 (7)3.5制定工艺路线 (7)3.6确定机械加工余量、工序尺寸及毛坯尺寸 (9)3.6.1 确定机械加工余量..................................................................................... (9)3.6.2 确定零件的工序尺寸 (10)3.6.3 确定零件的毛坯尺寸 (10)3.7确定切削用量以及工时 (11)第4章铣夹具的设计 (27)4.1夹具的概念和作用 (27)4.1.1 夹具的概念 (27)4.1.2 夹具的作用和组成 (27)4.1.3 夹具的分类 (28)4.2拨叉口前后端面铣夹具的设计 (28)4.2.1 零件加工的整体分析 (28)4.2.2 定位基准的选择 (28)4.2.3 定位分析 (28)4.2.4 切削力以及夹紧力的计算 (29)4.2.5 定位误差分析 (30)4.3夹具操作说明 (30)结论 (31)致谢 (32)参考文献 (33)第1章绪论1.1课题背景本题目是根据机械设计制造及其自动化专业的机械制造方向的培养目标和机械制造中的典型零件的机械加工工艺规程与工艺装备设计要求而自拟的毕业设计题目,目的是提高学生理论联系工程实际和实际工程设计能力。

副变速拨叉说明书

目录1 零件的工艺分析及生产类型的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 1.1零件的作用⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 1.2零件的工艺分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11.3确定零件的生产类型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12 确定毛胚类型绘制毛胚简图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 2.1选择毛胚⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯1 2.2确定毛胚尺寸和机加工余量⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯12.3铸件毛胚图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯23 工艺规程设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2 3.1定位基准的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2 3.2拟定工艺路线⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 3.3加工设备及工艺装备的选用⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯6 3.4加工余量、工序尺寸和公差的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯73.5确立切削用量及基本工时⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯84 专用钻床夹具设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯134.1夹具设计任务⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯134.2拟定钻床夹具结构方案与绘制夹具草图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144.3绘制夹具装配总图⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯144.4夹具装配图上标注尺寸,定位误差分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15课程设计总结⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯17参考文献⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯171零件的工艺分析及生产类型的确定1.1 零件的作用副变速拨叉是变速箱换挡机构中的一个重要零件。

拨叉头以 14mm 孔套在变速叉轴上,并用销钉经8.7mm 孔与变速叉轴连接,拨叉脚则夹在双联变换齿轮的槽中。

拨叉(CA6140车床)说明书

目录1零件的工艺分析及生产类型的确定 (2)1.1零件的作用 (2)1.2零件的工艺分析 (2)2确定毛胚 (2)2.1确定毛胚种类 (2)2.2确定铸件加工余量及形状 (2)2.3绘制铸件零件图 (3)3工艺规程设计 (3)3.1 确定毛坯制造形式 (3)3.2 基面的选择 (3)3.3 制定工艺路线 (3)3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 (5)4确定切削用量及基本工具 (6)5夹具设计 (10)5.1 任务的提出 (10)5.2 定位方案及定位装置的设计计算 (10)5.3 夹紧方案及装置的设计计算 (11)设计总结 (12)参考文献 (12)1 零件的工艺分析及生产类型的确定1.1 零件的作用题目所给的零件是CA6140车床的拨叉,它位于车床变速机构中,主要起换挡,使主轴回转运动按工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ22孔语操作机构相连,下方的φ55半孔则是用于所控制齿轮所在的轴接触。

通过上方的力波动下方的齿轮变速。

两件铸为一体,加工时分开。

1.2 零件的工艺分析零件的材料为HT200,灰铸铁的生产工艺简单,铸造性能优良,但塑性较差、脆性高,和适合磨削,为此以下是拨叉需要加工表面以及加工表面之间的位置要求。

需要加工的表面:1.小孔的上端面、大孔的上下端面;2.小头孔φ22mm以及与此孔相通的φ8mm的锥孔、M8螺纹孔;3.大头半圆孔φ55mm;位置要求:小头孔上端面与小头空中心线的垂直度误差为0.05mm,打孔的上下断面与小头孔的中心线的垂直度误差为0.07mm。

由上面分析可知,可以粗加工拨叉底面,然后依次作为粗基准,采用专用夹具进行加工,并且保证位置精度要求。

再根据加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规加工工艺均可保证。

2 确定毛坯2.1 确定毛坯种类:零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为大批生产,故选择铸件毛坯。

拨叉说明书

第1章引言机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。

生产的发展和产品更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提出了要求。

在实际生产中,由于零件的生产类型、形状、尺寸和技术要求等条件不同,针对某一零件,往往不是单独在一种机床上用某一种加工方法就能完成的,而是需要经过一定的工艺过程。

因此,我们不仅要根据零件具体要求,选择合适的加工方法,还要合理地安排加工顺序,一步一步地把零件加工出来。

1.1机械加工工艺规程制订1.1.1生产过程与机械加工工艺过程生产过程是指将原材料转变为成品的全过程。

它包括原材料的运输、保管于准备,产品的技术、生产准备、毛坯的制造、零件的机械加工及热处理,部件及产品的装配、检验调试、油漆包装、以及产品的销售和售后服务等。

机械工工艺过程是指用机械加工方法改变毛坯的形状、尺寸、相对位置和性质使其成为零件的全过程。

机械加工工艺过程的基本单元是工序。

工序又由安装、工位、工步及走刀组成。

规定产品或零件制造过程和操作方法等工艺文件,称为工艺规程。

机械加工工艺规程的主要作用如下:1.机械加工工艺规程是生产准备工作的主要依据。

根据它来组织原料和毛坯的供应,进行机床调整、专用工艺装备的设计与制造,编制生产作业计划,调配劳动力,以及进行生产成本核算等。

2.机械加工工艺规程也是组织生产、进行计划调度的依据。

有了它就可以制定进度计划,实现优质高产和低消耗。

3.机械加工工艺规程是新建工厂的基本技术文件。

根据它和生产纲领,才能确定所须机床的种类和数量,工厂的面积,机床的平面布置,各部门的安排。

1.2机械加工工艺规程的种类机械加工工艺过程卡片和机械加工工序卡片,是两个主要的工艺文件。

对于检验工序还有检验工序卡片;自动、半自动机床完成的工序,还有机床调整卡片。

机械加工工艺过程卡片是说明零件加工工艺过程的工艺文件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1零件的工艺分析及生产类型的确定 (1)1.1零件的作用 (1)1.2零件的工艺分析 (1)1.3确定零件的生产类型 (1)2确定毛胚类型绘制毛胚简图 (1)2.1选择毛胚 (1)2.2确定毛胚尺寸和机加工余量 (1)2.3铸件毛胚图 (2)3工艺规程设计 (2)3.1定位基准的选择 (2)3.2拟定工艺路线 (4)3.3加工设备及工艺装备的选用 (6)3.4加工余量、工序尺寸和公差的确定 (7)3.5确立切削用量及基本工时 (8)4专用钻床夹具设计 (13)4.1 夹具设计任务 (13)4.2 拟定钻床夹具结构方案与绘制夹具草图 (14)4.3 绘制夹具装配总图 (14)4.4 夹具装配图上标注尺寸,定位误差分析 (15)课程设计总结 (17)参考文献 (17)1零件的工艺分析及生产类型的确定1.1零件的作用副变速拨叉是变速箱换挡机构中的一个重要零件。

拨叉头以14mm ∅孔套在变速叉轴上,并用销钉经8.7mm ∅孔与变速叉轴连接,拨叉脚则夹在双联变换齿轮的槽中。

当需要变速时,操作变速杆,变速操作机构就通过拨叉头部的操作槽带动拨叉与变速拨叉轴一起在变速箱中滑移,拨叉脚拨动双联变换齿轮在花键轴上滑动以改换档位。

1.2零件的工艺分析由零件图可知,其材料为KTH350-10该材料具有一定的强度、刚度和韧性,易于锻造、铸造加工。

该零件形状特殊,结构一般复杂,属叉杆类零件。

拨叉脚两端面、变速叉轴孔14H9mm ∅和两耳内表面14H13mm 是重要工作表面,其他表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求,而主要加工表面虽然加工精度相对较高,但也可以再正常的生产条件下,采用较经济的方法保质保量地加工出来。

由此可见,该零件的工艺性较好。

该零件的主要加工表面为拨叉脚两端面、变速叉轴孔14H9mm ∅和锁销孔+0.108.7mm ∅,在设计工艺规程时应重点予以保证。

1.3确定零件的生产类型按照教学要求,该副变速拨叉的生产类型为大批量生产。

2确定毛胚类型绘制毛胚简图2.1选择毛胚根据零件材料为KTH350-10,零件结构一般复杂,生产类型为大批量生产,确定毛胚为铸件。

毛胚的铸造方法选用砂型机器造型,由于孔需铸出,故还应安放型芯,此外,为消除残余应力,铸造后应安排人工时效。

2.2确定毛胚尺寸和机加工余量1.铸件尺寸公差等级根据铸件采用砂型机器造型,材料为可锻黑铸铁,其加工表面的铸造尺寸精度等级由《机械制造技术基础课程设计(高等教育版)》(以下简称参考一)表2.8查得加工余量等级为G,铸件尺寸公差等级为CT8-CT10,取CT8。

2.铸件机械加工余量由参考一表2.7,2.8,2.11确定零件各面加工余量及毛胚尺寸如下表:主要毛胚尺寸2.3铸件毛胚图零件毛胚图一般包括铸造毛胚形状、尺寸及公差、加工余量与工艺余量、铸造斜度及圆角、分型面、浇冒口残根位置、工艺基准及其他有关技术要求等。

根据主要毛胚尺寸,该铸件毛胚图如下图(一)图(二)所示3工艺规程设计3.1定位基准的选择定位基准有粗基准和精基准之分,通常先确定精基准,然后再确定粗基准。

1.精基准的选择叉轴孔14H9mm∅的轴线是拨叉脚两端面和两耳内表面14H13mm的设计基准,拨叉头左端面是拨叉轴方向上的设计基准。

选用叉轴孔14H9mm∅的轴线和拨叉头左端面做精基准定位加工拨叉脚两端面和两耳内表面14H13mm,实现了设计基准和工艺基准的重合,保证了被加工表面的垂直度要求。

另外,由于拨叉图(一)图(二)件刚性较差,受力易产生变形,选用拨叉头左端面做精基准,夹紧力作用在拨叉头的右端面上,可避免在机械加工中产生夹紧变形,加紧稳定可靠。

2.粗基准的选择选择变速叉轴孔14H9mm∅的外圆面和拨叉头右端面做粗基准。

采用∅的外圆面定位内孔可保证孔的壁厚均匀;采用拨叉头右端面做粗基准14H9mm加工左端面,可以为后续准备好精基准。

3.2拟定工艺路线工艺路线的拟定是制定工艺规程的总体布局,包括确定加工方法划分加工阶段决定工序的集中与分散、加工顺序的安排以及安排热处理、检验及其他辅助工序(去毛刺、倒角等)。

他不但影响加工的质量和效率,而且影响工人的劳动强度、设备投资、车间面积、生产成本等。

因此拟定工艺路线是制定工艺规程的关键性一步,必须在充分调查研究的基础上提出工艺方案,并加以分析比较,最终确定一个最经济合理的方案。

1.表面加工方法的确定根据零件图上各加工表面的尺寸精度和表面粗糙度要求,查参考一表 2.25平面加工方案的经济精度和表面粗糙度;查参考一表2.24孔加工方案的经济精度和表面粗糙度,确定变速副拨叉零件各表面的加工方法,如下表所示:各表面加工方案2.加工阶段的划分该副变速拨叉加工质量较高,可将加工阶段划分为粗加工、半精加工几个阶段。

在粗加工阶段,首先将精基准(拨叉头左端面和叉轴孔)准备好,使后续工序都可采用精基准定位加工,保证其他加工表面的精度要求;然后粗铣拨叉头右端面、两耳内表面、拨叉脚两端面、拨叉脚内表面。

在半精加工阶段,完成拨叉头孔的镗和轴销孔0.108.7+∅的钻加工。

3.工序的集中与分散选用工序集中原则安排拨叉的加工工序。

该拨叉的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面之间的相对位置精度要求。

4.工序顺序的安排 (1)机械加工工序遵循“先基准后其他”原则,首先加工精基准——拨叉头左端面和叉轴孔+0.04314∅;遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序;遵循“先主后次”原则,先加工主要表面——叉轴孔+0.043014∅和拨叉脚两端面,后加工次要表面——两耳内表面、拨叉脚两内表面;遵循“先面后孔”原则,先加工拨叉头端面再加工叉轴孔+0.043014∅,先加工两耳内表面再钻销轴孔0.108.7+∅。

由此初拟定副变速拨叉机械加工工序安排,如下:副变速拨叉机械加工工序安排(初拟)(2)辅助工序在镗+0.043014∅孔后应安排倒角,在钻0.108.7+∅孔完成后应安排去毛刺、清洗和终检工序。

综上所述,该变速副拨叉工序的安排顺序为:基准加工——主要表面加工——次要表面加工。

5.确定工艺路线图在综合考虑工艺顺序安排原则的基础上,拟定拨叉的机械加工工艺路线,见下图:变速副拨叉机械加工工艺路线(修改后)3.3加工设备及工艺装备的选用机床和工艺装备的选择应在满足零件加工工艺的需要和可靠地保证零件加工质量的前提下,与生产批量和生产节拍相适应,并应优先考虑采用标准化的工艺装备和充分利用现有条件,以降低生产准备费用。

副变速拨叉的生产类型为大批生产,可以选用高效的专用设备和组合机床,也可选用通用设备,所选用的夹具均为专用夹具。

根据参考一表3.6立式铣床各种型号及主要参数、表4.16铣刀的种类用途、表4.2孔加工刀具的类型及应用、表4.38游标卡尺,各工序加工设备及工艺装备的选用见下表:加工设备及工艺装备3.4加工余量、工序尺寸和公差的确定1.工序10——粗铣拨叉头两端面以右端面定位,粗铣左端面,铣削量2mm,以左端面定位,粗铣右端面,铣削量为2mm。

2.工序20——粗镗、半粗镗14mm∅孔铸造后双侧余量一半为2mm ,粗镗双侧余量3mm ,半精镗双侧余量1mm 。

3.工序30——铣拨叉脚两端面铸造后双侧余量一半为2mm 粗铣双侧余量4mm 。

4.工序40——铣拨叉脚内表面铸造后双侧余量一半为2mm 粗铣双侧余量4mm 。

5.工序50——铣两耳内表面铸造后双侧余量一半为2mm 粗铣双侧余量4mm 。

6.工序60——钻0.108.7+∅孔一次钻孔。

3.5确立切削用量及基本工时1.工序10——粗铣拨叉头两端面该工序分两个公步,公步1是以右端面定位,粗铣左端面;工步2是以左端面定位,粗铣右端面,它们所选用的背吃刀量p a 、切削速度c v 和进给量f 是一样的。

(1)背吃刀量由于切削量较小,故选择 p1a =p2a =2mm 。

一次走刀即可完成。

(2)进给量X51型立式铣床功率为4.5KW ,查参考一表5.8高速钢套式面铣刀粗铣平面进给量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量z f 取为0.08mm/z 。

(3)铣削速度由本工序采用高速钢整体铣刀、w d =40mm ,齿数z =12。

查参考一表5.8高速钢整体铣刀铣削速度,确定铣削速度c v =44.9m/min ,则s n =c w 1000100044.940v d ππ⨯=⨯=357.3r/min 由本工序采用X51型立式铣床,查参考一表3.6,取转速w n =380r/min ,故实际切削速度c v =w4038010001000dn ππ⨯⨯==47.7m/min当w n =380r/min 时,工作台的每分钟进给量m f =z f z w n =364.8mm/min 也可根据参考一表3.7查得机床的进给量为300mm/min 。

(4)基本工时由于该工序包括两个工步,每个工步的基本加工时间计算查参考一表5.41铣削基本时间计算,100.5(13)mm,(0.030.05)l d C d ==。

确定1l =14mm,2l =2mm ,l =24mm ;则该工序的基本时间为Z 12j M 241420.13min 8s 300l l l t f ++++==≈=, 则该工序基本工时为16s 。

2.工序20——粗镗、半粗镗、倒角+0.043014∅孔该工序分为三个工步:(1)粗镗10mm ∅孔工步取背吃刀量p a =1.5mm ,查参考一表5.57高速钢镗刀镗孔的切削用量得,切削速度取v =35m/min,进给量取f =0.8mm/r,则s n =c w 100010003510v d ππ⨯=⨯ =1114r/min 由本工序采用X51立式铣床,取转速w n =1225r/min,故实际切削速度为c v =w w10122510001000d n ππ⨯⨯=m/min=38.46m/min(2)半镗13mm ∅孔工步取背吃刀量p a =0.5,查参考一表5.57高速钢镗刀镗孔的切削用量得,切削速度去v =20m/min ,进给量取0.2mm/r,则s n =c w 100010002013v d ππ⨯=⨯=490r/min又本工序采用X51立式铣床,取转速w n =490r/min,故实际切削速度为c v =20m/min 。

(4)基本工时由参考一表5.37镗孔基本时间的计算p 12j 12r,(23)mm,35mm tan a l l l L t i i l l fn fn κ++===+=,因此粗镗工步基本工时为11s ,半精镗工步基本工时为46s 。