防腐说明

防腐说明中英对照版 PAINT SPECIFICATION

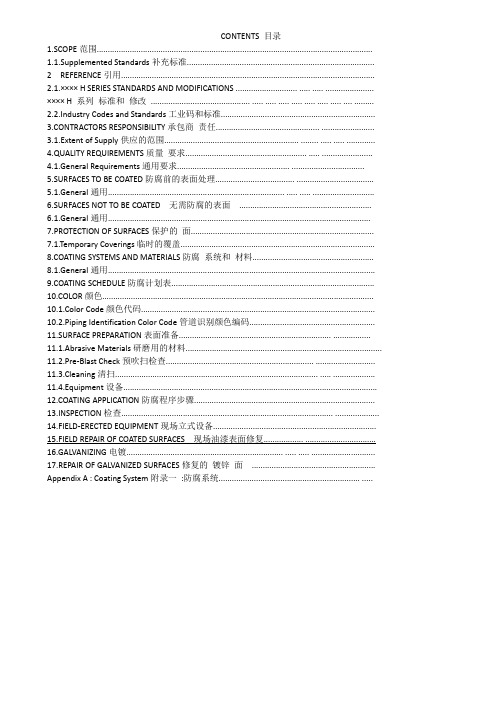

CONTENTS目录1.SCOPE范围.............................................................................................................................1.1.SupplementedStandards补充标准..................................................................................... 2REFERENCE引用...................................................................................................................2.1.××××HSERIESSTANDARDSANDMODIFICATIONS............................................................××××H系列标准和修改.............................................................................................2.2.IndustryCodesandStandards工业码和标准......................................................................3.CONTRACTORSRESPONSIBILITY承包商责任.......................................................................3.1.ExtentofSupply供应的范围............................................................................................4.QUALITYREQUIREMENTS质量要求...................................................................................4.1.GeneralRequirements通用要求....................................................................................5.SURFACESTOBECOATED防腐前的表面处理.......................................................................5.1.General通用......................................................................................................................6.SURFACESNOTTOBECOATED无需防腐的表面............................................................6.1.General通用.......................................................................................................................7.PROTECTIONOFSURFACES保护的面...................................................................................7.1.TemporaryCoverings临时的覆盖........................................................................................8.COATINGSYSTEMSANDMATERIALS防腐系统和材料.......................................................8.1.General通用.........................................................................................................................9.COATINGSCHEDULE防腐计划表............................................................................................10.COLOR颜色...........................................................................................................................10.1.ColorCode颜色代码..........................................................................................................10.2.PipingIdentificationColorCode管道识别颜色编码.........................................................11.SURFACEPREPARATION表面准备...................................................................................... 11.1.AbrasiveMaterials研磨用的材料.........................................................................................11.2.Pre-BlastCheck预吹扫检查..............................................................................................11.3.Cleaning清扫....................................................................................................................11.4.Equipment设备...................................................................................................................12.COATINGAPPLICATION防腐程序步骤..................................................................................13.INSPECTION检查....................................................................................................................14.FIELD-ERECTEDEQUIPMENT现场立式设备..........................................................................15.FIELDREPAIROFCOATEDSURFACES现场油漆表面修复..................................................16.GALVANIZING电镀..............................................................................................................17.REPAIROFGALVANIZEDSURFACES修复的镀锌面........................................................ AppendixA:CoatingSystem附录一:防腐系统.....................................................................1.SCOPE范围1.1.SupplementedStandards补充标准ThisProjectSpecificationsupplementsthecoatingrequirementsof××××××××公司EngineeringStandards×××××××001,CoatingSelection&ApplicationRequirementsforIndustrialPlants&Equipmentand××××××××××,Internal&ExternalCoatingsforSteelPipelines&Piping.沙特××××××公司为本工程补充了防腐详细说明,×××××××001工业厂房和设备的防腐选择及步骤要求,××××××××××管线和管道的内防腐和外防腐2.REFERENCE引用Thefollowingreferencesarepartofthisspecification.下列参考文献是这份详细说明的一部分.2.1.××××HSERIESSTANDARDSANDMODIFICATIONS×××××××001CoatingsSelection&ApplicationRequirementsforIndu strialPlants&Equipment-21February2010.为工业厂房和设备进行防腐选择及程序要求××××H系列标准和改版的×××××××001,2010年2月21.××××××××××Approved××××××××公司DataSheets-19April2009.××××××××××××××××××公司审批单,2009年4月19日××××××××××InternalandExternalCoatingsforSteelPipelinesandSteelPipelinesandPiping-1June2010.××××××××××钢制管线和钢制管道的内防腐和外防腐,2010年6月1日.××××××××××VApproved××××××××公司DataSheets-30May2009.××××××××××V××××××××公司审批单,2009年5月30日.××××××××××ProtectiveCoatingSelection&ApplicationRequirementsforOffshoreStructureandFacilities.××××××××××离岸结构和设施的防腐蚀防护选择及程序步骤要求.××××××××××SafetyIdentificationandSafetyColors-17February2010.××××××××××安全识别和安全颜色,2010年二月17日.×××××××006FireproofingforPlants×××××××006工厂消防2.2.IndustryCodesandStandards工业识别码和标准PIPCTSE1000Applicationofexternalcoating-February2005.PIPCTSE1000外防腐的程序步骤,2005年2月.×××××SteelStructuresPaintingCouncil-Thirdedition.×××××第三版的钢结构油漆评议SIS05-5900PictorialSurfacePreparationStandardforPaintingSteelSurfaces-1988.SIS05-5900防腐前钢表面预处理图片1988.ISO8501-1PreparationofSteelSubstratebeforeApplicationofPaintsandRelatedProducts-VisualAssessmentofSurfaceCl eanliness-Edition3.ISO8501-1进行油漆及相关产品前的钢材表面预处理——表面清洁度的视觉评估版本3 ASTMAmericanSocietyforTestingandMaterials.ASTM美国测试和材料协会.ASTMA123StandardSpecificationforZinc(Hot-DipGalvanized)CoatingsonIronandSteelProducts.ASTMA123在钢铁和钢构件上进行锌粉(热电镀-镀锌)防腐的标准说明NACERP0198-2×××TheControlofCorrosionUnderThermalInsulationandFireproofingMaterials-ASystemsApproachNACERP0198-2×××在有热保温和耐火材料时的防腐蚀:一系列步骤3.CONTRACTORSRESPONSIBILITY承包商责任3.1.ExtentofSupply供应的范围plet ecoatingshallmeanallsurfacepreparationhasbeenperformedandallcoatsofpainthavebeenproperlyappliedasspecified in×××××××001or××××××××××,fortheapplicablecoatingsystem,andtheapplicable09-×××××seriesspecifications.Galvani zingshouldbecompletelygalvanizedinaccordancewithASTMA123StandardSpecificationforZinc(Hot-DipGalvanized)C oatingonIronandSteelProducts.所有被描述为需要防腐和镀锌的项目将被承包商完全防腐或电镀.完整的防腐将意味执行完所有的表面预处理,及所有油漆防腐是按照×××××××001或××××××××××的指定油漆系统说明恰当的实施,并适用于09-×××××的系列详细说明。

玻璃钢防腐说明

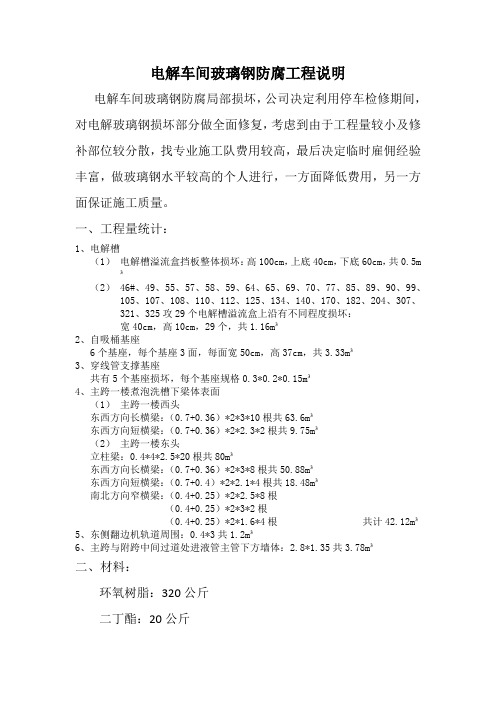

电解车间玻璃钢防腐工程说明电解车间玻璃钢防腐局部损坏,公司决定利用停车检修期间,对电解玻璃钢损坏部分做全面修复,考虑到由于工程量较小及修补部位较分散,找专业施工队费用较高,最后决定临时雇佣经验丰富,做玻璃钢水平较高的个人进行,一方面降低费用,另一方面保证施工质量。

一、工程量统计:1、电解槽(1)电解槽溢流盒挡板整体损坏:高100cm,上底40cm,下底60cm,共0.5m ³(2) 46#、49、55、57、58、59、64、65、69、70、77、85、89、90、99、105、107、108、110、112、125、134、140、170、182、204、307、321、325攻29个电解槽溢流盒上沿有不同程度损坏:宽40cm,高10cm,29个,共1.16m³2、自吸桶基座6个基座,每个基座3面,每面宽50cm,高37cm,共3.33m³3、穿线管支撑基座共有5个基座损坏,每个基座规格0.3*0.2*0.15m³4、主跨一楼煮泡洗槽下梁体表面(1)主跨一楼西头东西方向长横梁:(0.7+0.36)*2*3*10根共63.6m³东西方向短横梁:(0.7+0.36)*2*2.3*2根共9.75m³(2)主跨一楼东头立柱梁:0.4*4*2.5*20根共80m³东西方向长横梁:(0.7+0.36)*2*3*8根共50.88m³东西方向短横梁:(0.7+0.4)*2*2.1*4根共18.48m³南北方向窄横梁:(0.4+0.25)*2*2.5*8根(0.4+0.25)*2*3*2根(0.4+0.25)*2*1.6*4根共计42.12m³5、东侧翻边机轨道周围:0.4*3共1.2m³6、主跨与附跨中间过道处进液管主管下方墙体:2.8*1.35共3.78m³二、材料:环氧树脂:320公斤二丁酯:20公斤固化剂:100公斤材料费用合计:10260元三、人工费:工期共计25天,人员2人,个人工资日300元2*300*25=15000元车票费用:1500元净液车间防腐人工费:900元合计:17400元费用共计:27660元含税金额:29902.7元设备能源部:。

防腐的原理

防腐的原理

防腐的原理是通过使用防腐剂来抑制或杀死微生物,防止腐败的发生。

常见的防腐剂有有机酸、无机盐、氧化剂等。

有机酸是一种常用的防腐剂,其原理是通过降低介质pH值来抑制或杀死微生物。

有机酸可以在水中产生酸性,改变微生物生长环境,从而抑制它们的生长和繁殖。

此外,有机酸还可以与微生物的细胞膜相互作用,破坏膜的完整性,导致微生物死亡。

无机盐也是常用的防腐剂之一。

它们通常含有铜、锌、锡等金属离子或氯化物、亚硝酸盐等无机化合物。

这些金属离子和化合物具有抗菌、抑制微生物生长的作用。

当无机盐添加到介质中时,其释放的金属离子或化合物可以与微生物的细胞膜或细胞内的酶相互作用,破坏微生物的结构和功能,从而达到防腐的效果。

氧化剂也常用于防腐。

氧化剂能够释放氧分子,进而对微生物产生氧化作用,抑制它们的生长和繁殖。

常见的氧化剂有过氧化氢、高锰酸盐等。

以上是几种常见的防腐剂及其原理。

值得注意的是,不同的防腐剂有不同的适用范围和效果,使用时需要根据实际情况选择合适的防腐剂。

同时,防腐剂的添加量也需要控制好,过量使用可能对环境造成污染。

钢结构防腐说明

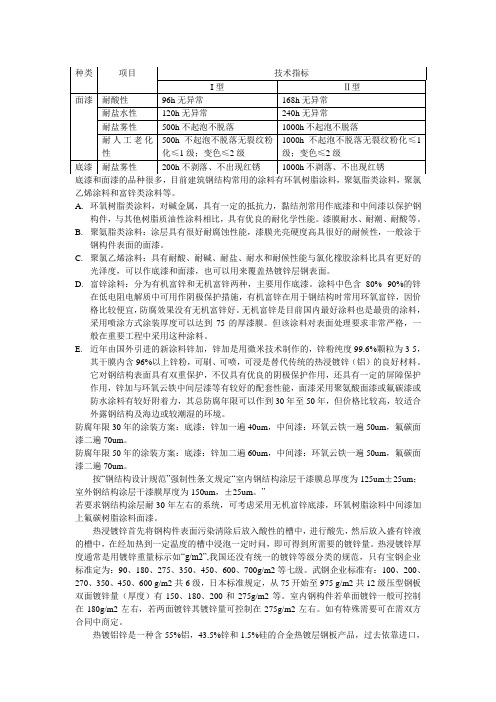

乙烯涂料和富锌类涂料等。

A.环氧树脂类涂料,对碱金属,具有一定的抵抗力,黏结剂常用作底漆和中间漆以保护钢构件,与其他树脂质油性涂料相比,具有优良的耐化学性能。

漆膜耐水、耐潮、耐酸等。

B.聚氨脂类涂料:涂层具有很好耐腐蚀性能,漆膜光亮硬度高具很好的耐候性,一般涂于钢构件表面的面漆。

C.聚氯乙烯涂料:具有耐酸、耐碱、耐盐、耐水和耐候性能与氯化橡胶涂料比具有更好的光泽度,可以作底漆和面漆,也可以用来覆盖热镀锌层钢表面。

D.富锌涂料:分为有机富锌和无机富锌两种,主要用作底漆。

涂料中色含80%--90%的锌在低电阻电解质中可用作阴极保护措施,有机富锌在用于钢结构时常用环氧富锌,因价格比较便宜,防腐效果没有无机富锌好。

无机富锌是目前国内最好涂料也是最贵的涂料,采用喷涂方式涂装厚度可以达到75的厚漆膜。

但该涂料对表面处理要求非常严格,一般在重要工程中采用这种涂料。

E.近年由国外引进的新涂料锌加,锌加是用微米技术制作的,锌粉纯度99.6%颗粒为3-5,其干膜内含96%以上锌粉,可刷、可喷,可浸是替代传统的热浸镀锌(铝)的良好材料。

它对钢结构表面具有双重保护,不仅具有优良的阴极保护作用,还具有一定的屏障保护作用,锌加与环氧云铁中间层漆等有较好的配套性能,面漆采用聚氨酸面漆或氟碳漆或防水涂料有较好附着力,其总防腐年限可以作到30年至50年,但价格比较高,较适合外露钢结构及海边或较潮湿的环境。

防腐年限30年的涂装方案:底漆:锌加一遍40um,中间漆:环氧云铁一遍50um,氟碳面漆二遍70um。

防腐年限50年的涂装方案:底漆:锌加二遍60um,中间漆:环氧云铁一遍50um,氟碳面漆二遍70um。

按“钢结构设计规范”强制性条文规定“室内钢结构涂层干漆膜总厚度为125um±25um;室外钢结构涂层干漆膜厚度为150um,±25um。

”若要求钢结构涂层耐30年左右的系统,可考虑采用无机富锌底漆,环氧树脂涂料中间漆加上氟碳树脂涂料面漆。

煤矿立井井筒装备防腐

立井井筒装备防腐说明

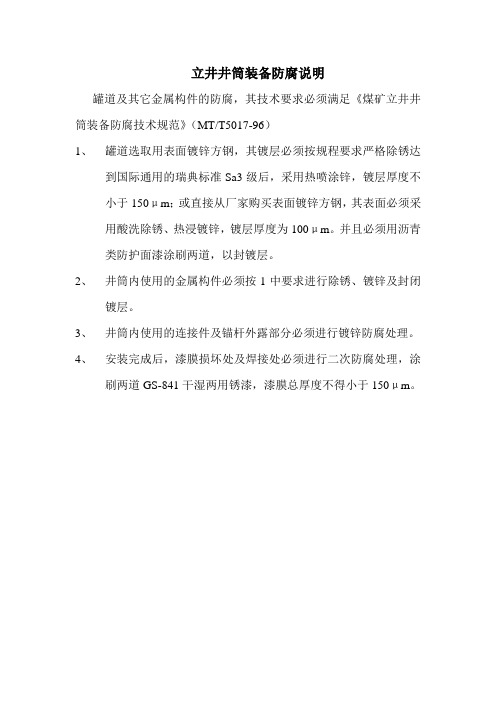

罐道及其它金属构件的防腐,其技术要求必须满足《煤矿立井井筒装备防腐技术规范》(MT/T5017-96)

1、罐道选取用表面镀锌方钢,其镀层必须按规程要求严格除锈达

到国际通用的瑞典标准Sa3级后,采用热喷涂锌,镀层厚度不小于150μm;或直接从厂家购买表面镀锌方钢,其表面必须采用酸洗除锈、热浸镀锌,镀层厚度为100μm。

并且必须用沥青类防护面漆涂刷两道,以封镀层。

2、井筒内使用的金属构件必须按1中要求进行除锈、镀锌及封闭

镀层。

3、井筒内使用的连接件及锚杆外露部分必须进行镀锌防腐处理。

4、安装完成后,漆膜损坏处及焊接处必须进行二次防腐处理,涂

刷两道GS-841干湿两用锈漆,漆膜总厚度不得小于150μm。

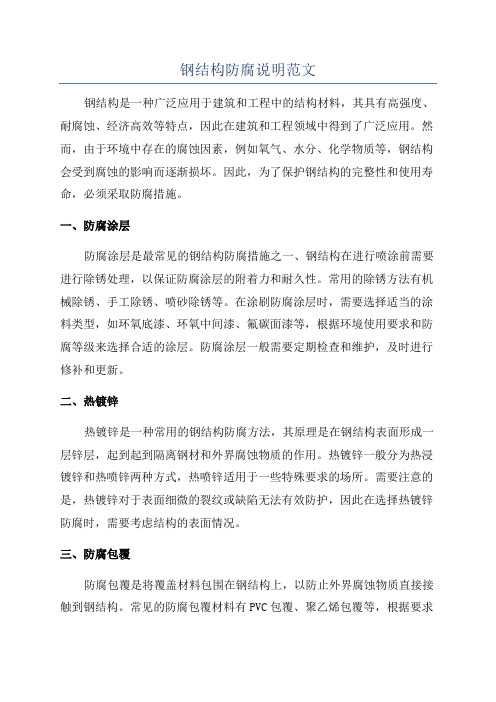

钢结构防腐说明范文

钢结构防腐说明范文钢结构是一种广泛应用于建筑和工程中的结构材料,其具有高强度、耐腐蚀、经济高效等特点,因此在建筑和工程领域中得到了广泛应用。

然而,由于环境中存在的腐蚀因素,例如氧气、水分、化学物质等,钢结构会受到腐蚀的影响而逐渐损坏。

因此,为了保护钢结构的完整性和使用寿命,必须采取防腐措施。

一、防腐涂层防腐涂层是最常见的钢结构防腐措施之一、钢结构在进行喷涂前需要进行除锈处理,以保证防腐涂层的附着力和耐久性。

常用的除锈方法有机械除锈、手工除锈、喷砂除锈等。

在涂刷防腐涂层时,需要选择适当的涂料类型,如环氧底漆、环氧中间漆、氟碳面漆等,根据环境使用要求和防腐等级来选择合适的涂层。

防腐涂层一般需要定期检查和维护,及时进行修补和更新。

二、热镀锌热镀锌是一种常用的钢结构防腐方法,其原理是在钢结构表面形成一层锌层,起到起到隔离钢材和外界腐蚀物质的作用。

热镀锌一般分为热浸镀锌和热喷锌两种方式,热喷锌适用于一些特殊要求的场所。

需要注意的是,热镀锌对于表面细微的裂纹或缺陷无法有效防护,因此在选择热镀锌防腐时,需要考虑结构的表面情况。

三、防腐包覆防腐包覆是将覆盖材料包围在钢结构上,以防止外界腐蚀物质直接接触到钢结构。

常见的防腐包覆材料有PVC包覆、聚乙烯包覆等,根据要求和环境选择合适的包覆材料。

防腐包覆需要保证覆盖材料的附着力和耐久性,以及保证包覆的完整性,定期检查和维护。

四、防腐涂膜防腐涂膜是一种在钢结构表面形成一层保护膜来进行防腐的方法。

防腐涂膜的形成一般是通过卷涂或喷涂的方式,涂膜材料包括聚酯漆、聚氨酯漆、环氧漆等。

防腐涂膜具有憎水性和耐腐蚀性能,能够起到很好的防腐和保护作用。

不同类型的防腐涂膜适用于不同的环境条件,根据实际情况选择合适的涂膜。

五、防腐胶带防腐胶带是一种专用的防腐贴带,通过将胶带包覆在钢结构上形成一层防腐膜来达到防腐的效果。

防腐胶带通常是具有粘性的聚丙烯薄膜,具有很好的耐腐蚀性能和附着力。

防腐胶带的施工非常简便,通过将胶带包覆在钢结构上并进行覆盖,能够有效地防止腐蚀液进入接触面,起到较好的防腐效果。

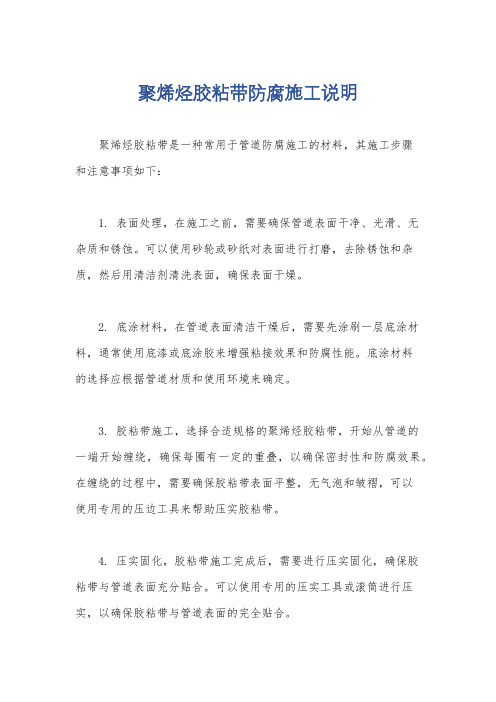

聚烯烃胶粘带防腐施工说明

聚烯烃胶粘带防腐施工说明

聚烯烃胶粘带是一种常用于管道防腐施工的材料,其施工步骤

和注意事项如下:

1. 表面处理,在施工之前,需要确保管道表面干净、光滑、无

杂质和锈蚀。

可以使用砂轮或砂纸对表面进行打磨,去除锈蚀和杂质,然后用清洁剂清洗表面,确保表面干燥。

2. 底涂材料,在管道表面清洁干燥后,需要先涂刷一层底涂材料,通常使用底漆或底涂胶来增强粘接效果和防腐性能。

底涂材料

的选择应根据管道材质和使用环境来确定。

3. 胶粘带施工,选择合适规格的聚烯烃胶粘带,开始从管道的

一端开始缠绕,确保每圈有一定的重叠,以确保密封性和防腐效果。

在缠绕的过程中,需要确保胶粘带表面平整,无气泡和皱褶,可以

使用专用的压边工具来帮助压实胶粘带。

4. 压实固化,胶粘带施工完成后,需要进行压实固化,确保胶

粘带与管道表面充分贴合。

可以使用专用的压实工具或滚筒进行压实,以确保胶粘带与管道表面的完全贴合。

5. 检查和修补,施工完成后,需要对胶粘带的质量进行检查,确保无漏贴、开裂或损坏的情况。

如发现问题,需要及时修补或更换胶粘带,以确保防腐效果。

总的来说,聚烯烃胶粘带的防腐施工需要注意表面处理、底涂材料选择、施工技术和质量检查等多个方面,以确保施工质量和防腐效果。

希望以上信息能够对你有所帮助。

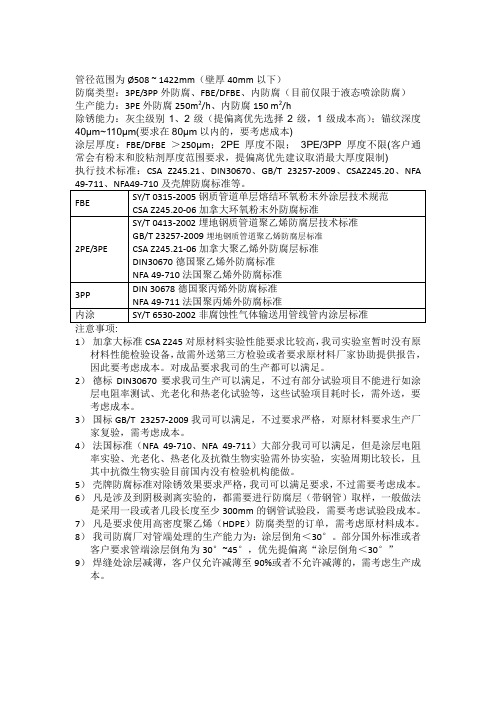

防腐简要说明

管径范围为Ø508 ~ 1422mm(壁厚40mm以下)防腐类型:3PE/3PP外防腐、FBE/DFBE、内防腐(目前仅限于液态喷涂防腐)生产能力:3PE外防腐250m2/h、内防腐150 m2/h除锈能力:灰尘级别1、2级(提偏离优先选择2级,1级成本高);锚纹深度40μm~110μm(要求在80μm以内的,要考虑成本)涂层厚度:FBE/DFBE >250μm;2PE 厚度不限;3PE/3PP 厚度不限(客户通常会有粉末和胶粘剂厚度范围要求,提偏离优先建议取消最大厚度限制)执行技术标准:CSA Z245.21、DIN30670、GB/T 23257-2009、CSAZ245.20、NFA1)加拿大标准CSA Z245对原材料实验性能要求比较高,我司实验室暂时没有原材料性能检验设备,故需外送第三方检验或者要求原材料厂家协助提供报告,因此要考虑成本。

对成品要求我司的生产都可以满足。

2)德标DIN30670要求我司生产可以满足,不过有部分试验项目不能进行如涂层电阻率测试、光老化和热老化试验等,这些试验项目耗时长,需外送,要考虑成本。

3)国标GB/T 23257-2009我司可以满足,不过要求严格,对原材料要求生产厂家复验,需考虑成本。

4)法国标准(NFA 49-710、NFA 49-711)大部分我司可以满足,但是涂层电阻率实验、光老化、热老化及抗微生物实验需外协实验,实验周期比较长,且其中抗微生物实验目前国内没有检验机构能做。

5)壳牌防腐标准对除锈效果要求严格,我司可以满足要求,不过需要考虑成本。

6)凡是涉及到阴极剥离实验的,都需要进行防腐层(带钢管)取样,一般做法是采用一段或者几段长度至少300mm的钢管试验段,需要考虑试验段成本。

7)凡是要求使用高密度聚乙烯(HDPE)防腐类型的订单,需考虑原材料成本。

8)我司防腐厂对管端处理的生产能力为:涂层倒角<30°。

部分国外标准或者客户要求管端涂层倒角为30°~45°,优先提偏离“涂层倒角<30°”9)焊缝处涂层减薄,客户仅允许减薄至90%或者不允许减薄的,需考虑生产成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计阶段

施工图

校核

CHECKED

审核

APPROVED

0

审定

AUTHORIZED

比例

SCALEL

版次

ISSUEE

0

入库日期

DATE

第5张共6张

SHEET NO5OF 6

修改REV

本图纸仅供本项目使用,未经东华工程科技股份有限公司许可不得转给第三者。

THIS DRAWING ISHALL BE USED FOR THIS PROJECT ONLY, TRANSFER TO ANY THIRD PARTY WITHOUT ECEC’S CONSENT IS ONT PERMITIED

表面处理要求:满足产品的施工要求。

4.2环氧沥青涂料(佐敦公司产品)

东华工程科技股份有限公司EAST CHINA ENGINEERING SCIENCEAND TECHNOLOGY CO.,LTD.

工程PROJ.

义马煤业综能项目

装置JOB.

全厂

工序SUB.JOB

防腐保温(015)

设计

DESIGNED

c)附属钢结构按类别检查,对同类钢结构抽查5处,每处检查面积为50~100 cm2。

7.1.3表面处理检查中发现有不符合表面除锈等级要求时,应重新处理,直到合格为止。

7.2涂层厚度检查可用防腐蚀涂层干膜测厚仪检测防腐层厚度,不允许有负偏差。

7.2.1设备防腐涂层厚度,检查应逐台进行,每台抽测三点,其中两点以上不合格时即为不合格;如其中一点不合格,再抽测两点,如仍有一点不合格时,则全部为不合格。

4、防腐涂料技术要求

4.1丙烯酸聚氨酯涂料体系(佐敦公司产品)

东华工程科技股份有限公司EAST CHINA ENGINEERING SCIENCEAND TECHNOLOGY CO.,LTD.

工程PROJ.

义马煤业综能项目

装置JOB.

全厂

工序SUB.JOB

防腐保温(015)

设计

DESIGNED

防腐设计说明

(2)HGJ229-1991《工业设备、管道防腐蚀工程施工及验收规范》

(3)SY/T0407-1997《涂装前钢材表面预处理规范》

(4)GB/T8923-1988《涂装前钢材表面锈蚀等级和除锈等级》

(5)GB/T8923.2-2008《已涂覆过的钢材表面局部清除原有涂层后的处理等级》

(6)SH3022-1999《石油化工设备和管道涂料防腐蚀技术规范》

(7)工艺要求及腐蚀介质条件

3、涂料选择

3.1所有受大气腐蚀设备、管道及支架、平台、扶手、爬梯等钢构件表面,防

腐方案如下:

3.1.1温度低于80℃的构件表面,采用丙烯酸聚氨酯涂料防腐,改性环氧厚浆

底漆二道,丙烯酸聚氨酯面漆二道,涂层干膜总厚度不小于160μm;

东华工程科技股份有限公司EAST CHINA ENGINEERING SCIENCEAND TECHNOLOGY CO.,LTD.

THIS DRAWING ISHALL BE USED FOR THIS PROJECT ONLY, TRANSFER TO ANY THIRD PARTY WITHOUT ECEC’S CONSENT IS ONT PERMITIED

3.1.2构件表面温度高于80℃时,采用有机硅耐热涂料防腐,一道底漆,二道面漆,涂层干膜厚度不小于100μm。

7、检查及验收

7.1涂装前表面处理检查按规定进行宏观检查和局部抽样检查;

东华工程科技股份有限公司EAST CHINA ENGINEERING SCIENCEAND TECHNOLOGY CO.,LTD.

工程PROJ.

义马煤业综能项目

装置JOB.

全厂

工序SUB.JOB

防腐保温(015)

设计

DESIGNED

防腐设计说明

设计阶段

施工图

校核

CHECKED

审核

APPROVED

0

审定

AUTHORIZED

比例

SCALELE

版次

ISSUEE

0

入库日期

DATE

第3张共6张

SHEET NO 3OF 6

修改REV

本图纸仅供本项目使用,未经东华工程科技股份有限公司许可不得转给第三者。

THIS DRAWING ISHALL BE USED FOR THIS PROJECT ONLY, TRANSFER TO ANY THIRD PARTY WITHOUT ECEC’S CONSENT IS ONT PERMITIED

6.1.1当表面处理采用喷沙器或电动工具清洁时,施工人员应使用防护罩等保护设施;

6.1.2当涂漆使用有机溶剂在几乎密闭的环境下完成时,要提供适当的通风及照明,也可根据涂料说明书的要求提供合理的通风量。

6.1.3工作现场要使用防火监测器,移走任何不安全火源。

6.2涂料贮运应按照产品说明书进行,密封,并远离火源保存,确保储藏和运输安全,以免造成不必要的损失。

设计阶段

施工图

校核

KED

审核

APPROVED

0

审定

AUTHORIZED

比例

SCALELE

版次

ISSUEE

0

入库日期

DATE

第2张共6张

SHEET NO 2OF 6

修改

REV

本图纸仅供本项目使用,未经东华工程科技股份有限公司许可不得转给第三者。

THIS DRAWING ISHALL BE USED FOR THIS PROJECT ONLY, TRANSFER TO ANY THIRD PARTY WITHOUT ECEC’S CONSENT IS ONT PERMITIED

AUTHORIZED

比例

SCALEL

版次

ISSUEE

0

入库日期

DATE

第6张共6张

SHEET NO6OF 6

修改REV

本图纸仅供本项目使用,未经东华工程科技股份有限公司许可不得转给第三者。

THIS DRAWING ISHALL BE USED FOR THIS PROJECT ONLY, TRANSFER TO ANY THIRD PARTY WITHOUT ECEC’S CONSENT IS ONT PERMITIED

3.3.2储罐外壁采用隔热涂料(或热反射涂料),结构为二道底漆,一道中间漆,三道面漆,涂层干膜厚度不小于200μm

3.3.3甲醇储罐内壁采用甲醇储罐内壁导静电防腐专用涂料,二底二面,涂层干膜厚度不小于200μm。

3.4浸没于污水中的碳钢构件表面防腐采用环氧沥青涂料,二道底漆,二道面漆,涂层干膜厚度不小于200μm;

7.2.2用磁性测厚仪测定防腐层厚度,不允许有负偏差

地上管道防腐蚀涂层厚度按总延长米检查。每300m抽查3点(不足300m时,按300 m考虑),其中2点以上不合格时即为不合格;如其中1点不合格时,再抽测2点,如仍有1点不合格时,则全部为不合格

7.2.3用电火花方法对埋地管道防腐层进行漏电测试,并用磁性测厚仪测定防腐层总厚度,偏差为±5%。

4.3酚醛环氧涂料体系/纯环氧厚浆漆(环氧树脂涂料)(依据左敦公司产品)

表面处理要求:喷砂除锈达Sa2.5级,表面粗糙度为35~70μm,满足涂料的施工要求。

5、施工要求

5.1防腐施工时,除执行HGJ229-1991、GB/T 8923-1988等规范外,还应遵照生产厂家提供的产品说明进行。

5.2防腐涂层必须实施之前进行表面处理,处理程度应满足涂料的涂装要求。

3.5与清水接触的构件表面采用纯环氧涂料,二底二面,干膜厚度不小于200μm。

3.6与地面接触的设备底板,涂刷环氧沥青涂料,二道底漆,二道面漆,涂层干膜总厚度不小于200μm

3.7保温设备及管道表面防锈涂防锈漆二道,涂层厚度不小于60μm;保冷构件表面涂冷底子油二道,表面处理可采用动力机械除锈,达St2级即可。

工程PROJ.

义马煤业综能项目

装置JOB.

全厂

工序SUB.JOB

防腐保温(015)

设计

DESIGNED

防腐设计说明

设计阶段

施工图

校核

CHECKED

审核

APPROVED

0

审定

AUTHORIZED

比例

SCALEL

版次

ISSUEE

0

入库日期

DATE

第4张共6张

SHEET NO 4OF 6

修改REV

本图纸仅供本项目使用,未经东华工程科技股份有限公司许可不得转给第三者。

THIS DRAWING ISHALL BE USED FOR THIS PROJECT ONLY, TRANSFER TO ANY THIRD PARTY WITHOUT ECEC’S CONSENT IS ONT PERMITIED

料及辅助材料必须有产品合格证和质量检验报告单,同时检查制造日期及储存期限,超过储存日期的材料禁止使用。

3.2钢质管道及管件外表面采用环氧煤沥青冷缠带防腐层。防腐层施工结构:钢管—除锈—焊缝刮腻子—涂底胶—缠基带—涂面胶—涂面胶,防腐层厚度不得小于600μm。

3.3罐区设备防腐:

3.3.1储罐内壁防腐采用改性酚醛环氧舱室涂料防腐体系,改性酚醛环氧舱室涂料底漆二道,面漆二道,涂层干膜厚度不小于250μm;

7.1.1宏观检查:主要检查被除锈表面是否有漏除(锈、油污)部位,并应注意检查转角部位除锈质量和表面油污浮尘的清除;

7.1.2局部抽样检查:将除锈表面与国标GB8923中规定的典型样板对照检查,并应符合下列要求;

a)设备逐台检查,每台抽查5处,每处检查面积不小于100cm2;

b)管道检查按同管径、同一除锈等级总延长米进行。长度小于或等于500m抽查5处;大于500m时,每增100m增加1处,每处检查面积不小于100cm2;