石英坩埚 制操作规程

单晶硅、多晶硅用石英坩埚生产工艺流程简述

单晶硅、多晶硅用石英坩埚生产工艺流程简述将高纯石英砂装入可任意倾角的旋转模型内,其次将已成坩埚形状的旋转着的装置移至电极棒处,然后将电极送电启弧,同时启动高温气化沉积系统,使其快速熔化成坩埚的熔融石英,经真空涂层切磨净化,冷却后取出,然后经切边、洗埚(水洗、酸洗、水洗、烘干)后包装入库。

1.加料:在石墨模具中加入所需重量石英砂,将模具导入熔制炉内。

2.熔制阶段:先抽真空,然后通过3根石墨电极起电弧。

熔制阶段温度约为1700摄氏度,抽真空带出部分石英粉尘收集处理。

3.成品出炉:讲过30-40min的熔制阶段后,将电弧关闭,模具退出熔制炉。

尺寸检验:使用卡钳及卡尺检验尺寸大小,合格产品进入下一步工序。

4.喷砂:用喷枪将石英砂喷在坩埚表面,用来除去表面的附着物,喷出的砂收集后重复使用。

5.切割:坩埚熔制完毕后,模具带着坩埚退出熔制炉,有工人用锤子轻轻敲打模具外表面,使坩埚脱离模具。

石英模具重复使用,一般使用寿命为十几炉,当石墨模具出现严重裂缝或变形时作报废处理。

6.检验:人工检验坩埚尺寸等规格。

7.清洗:先酸洗,将坩埚浸入(6%-8%)氢氟酸酸洗槽内洗,然后取出用清水冲洗,然后进行高压清洗及超声波清洗。

8.烘干包装:将清洗后的坩埚放置在烘干机中进行烘干,待坩埚完全干燥后包装入库。

石英坩埚生产工艺说明

石英坩埚生产工艺说明-----湖北大清捷能环保窑炉有限公司 童晓明 根据配方工艺的不同,石英坩埚生产成型一般采用注浆或注凝两种方法。

这两种生产工艺大体相同。

但由于生产方法存在一定的差异性,两种工艺流程对配套设备选型还是有所不同。

一、注浆法生产工艺注浆法成型也称注浆成型。

由于该方法在陶瓷的生产工艺中历史悠久,较为传统,掌握起来相对容易,是目前较普遍采用的生产成型方法。

注浆法在石英坩埚生产中易于掌握,因此得到普遍应用,具有一定优势。

注浆法一般生产工艺流程为:注浆成型----脱模----翻转----固化----初检----修坯----干燥----煅烧----修边-----终检----包装注浆法生产主要配套生产设备有:不锈钢模具----悬臂吸盘吊装机----脱模翻坯机---脱模平台----固化炉---初检线----悬臂吸盘吊装机----少空气干燥器----悬臂吸盘吊装机----煅烧炉----悬臂吸盘吊装机----修边机----悬臂吸盘吊装机----终检进坯台----终检翻坯机----灯光检测旋转台----灯光终检台----终检出坯线----悬臂吸盘吊装机----包装由于注浆成型脱模时间一般为8过大。

二、注凝法生产工艺注凝法成型也称注凝成型。

该方法在石英坩埚生产中刚刚兴起。

由于该方法工艺难度相对较大,不太容易掌握,在石英坩埚的生产工艺中使用相对较少。

但这种方法相对于注浆法能大大缩短脱模时间,提高脱模效率,在大规模生产中具有一定优势。

注凝法在石英坩埚生产中不易掌握,目前在国内有少数几家公司在使用该方法。

由于在大规模生产中具有一定优势,它是未来生产工艺的发展方向。

注凝法一般生产工艺流程为:注浆成型----脱模----翻转----初检----修坯----干燥----煅烧----修边-----终检----包装注凝法生产主要配套生产设备有:不锈钢模具----悬臂吸盘吊装机----脱模翻坯机---脱模平台---初检线----悬臂吸盘吊装机----少空气干燥器----悬臂吸盘吊装机----煅烧炉----悬臂吸盘吊装机----修边机----悬臂吸盘吊装机----终检进坯台----终检翻坯机----灯光检测旋转台----灯光终检台----终检出坯线----悬臂吸盘吊装机----包装三、工艺分析由于以上两种成型方法工艺特点不同,配套设备、工艺参数及产品性能会有所不同。

石英坩埚制操作规程

石英坩埚制操作规程石英坩埚是一种重要的实验室工具,广泛应用于化学、冶金、材料等领域。

为了确保石英坩埚的正常使用和延长其使用寿命,制定一份规范的操作规程是非常必要的。

本文将为您介绍一份石英坩埚制操作规程,以确保石英坩埚的安全、稳定和有效的使用。

一、石英坩埚的准备1. 確認工作環境:確保操作環境通風良好,避免有害氣體對石英坩埚造成污染或損壞。

2. 清洗石英坩埚:使用清水和中性洗劑充分清洗石英坩埚的內壁和外壁,以去除任何污垢或残留物。

避免使用酸性洗劑,以防对石英坩埚造成腐蚀。

3. 晾干石英坩埚:用干净的纸巾或吹风机将石英坩埚内外表面彻底晾干,确保内部不留水分。

二、石英坩埚的使用1. 放入试样:将需要处理的试样放入石英坩埚中,确保试样的质量不超过坩埚的容量限制。

2. 火焰加热:将填装好试样的石英坩埚放入加热设备中,注意确保坩埚底部充分接触加热源。

温度应逐渐升高,避免突然升温导致石英坩埚破裂。

3. 加热过程管理:在加热过程中,应根据具体实验要求和试样性质适当调整加热温度和时间。

避免超出石英坩埚所能承受的温度范围,防止石英坩埚发生热应力破裂。

4. 温度降低:加热完成后,将石英坩埚从加热设备中取出,将其放置在耐热垫或耐热台上,等待其自然冷却至室温。

三、石英坩埚的清洗与保养1. 清洗方法:待石英坩埚完全冷却后,使用清水和中性洗剂充分清洗坩埚的内外壁,以去除试样残留物和污垢。

避免使用金属刷子或尖锐物品对石英坩埚进行清洗,以防划伤坩埚表面。

2. 检查坩埚:清洗完成后,检查石英坩埚是否存在损伤或破裂。

如有发现任何损伤或破裂,应立即停止使用,并更换新的石英坩埚。

3. 储存石英坩埚:在储存石英坩埚时,应将其放置在干燥、清洁的环境中,避免堆放重物或受到碰撞,以防止石英坩埚的损坏。

四、石英坩埚的注意事项1. 避免剧烈温度变化:在使用石英坩埚过程中,避免突然的温度变化,以免造成石英坩埚的破裂。

2. 防止重压和碰撞:避免将石英坩埚放置在不稳定的平台或受到重压和碰撞,以防止石英坩埚的损坏。

石英坩埚制造工艺简介

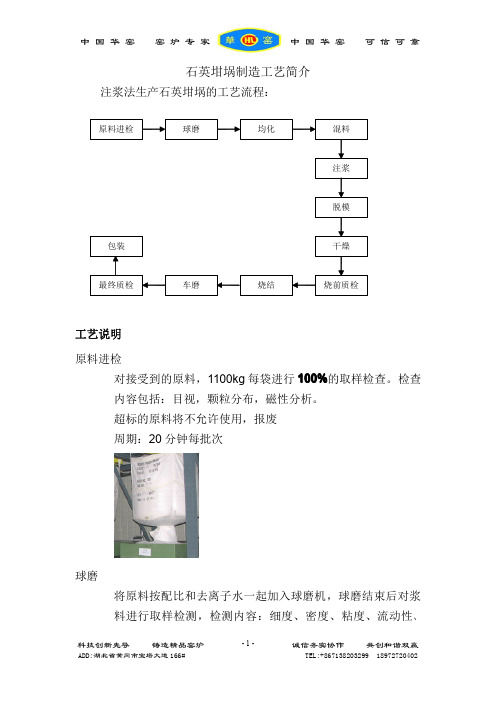

石英坩埚制造工艺简介注浆法生产石英坩埚的工艺流程:工艺说明原料进检对接受到的原料,1100kg每袋进行100%的取样检查。

检查内容包括:目视,颗粒分布,磁性分析。

超标的原料将不允许使用,报废周期:20分钟每批次球磨将原料按配比和去离子水一起加入球磨机,球磨结束后对浆料进行取样检测,检测内容:细度、密度、粘度、流动性、PH、电导率。

超标并不能调整到标准范围内的浆料将不允许使用,报废周期:15小时每球(4500kg)。

均化将球磨后的浆料注入到均化箱,通过搅拌蒸发,使浆料性能达到标准范围。

均化期间每天对浆料进行取样检测跟踪,以调整均化条件。

检测内容:细度、密度、粘度、流动性、PH、电导率。

超标并不能调整到标准范围内的浆料将不允许使用,报废。

周期:10天每均化箱(4500kg)均化结束后,将合格的浆料转移到生产箱(3个均化箱容积),作为储存备用。

每天对生产箱的浆料进行取样检测跟踪,检测内容:细度,密度,粘度,流动性,PH,电导率。

混料按一定配比从生产箱中转移浆料以及石英砂到混料箱进行混料。

混料结束后对浆料进行取样检测,检测内容:密度,粘度,流动性,温度。

将混料后合格的浆料转移到浇注罐进行抽真空处理,准备注浆。

超标并不能调整到标准范围内的浆料如未被污染,将作为回收料回收利用。

如被污染将不允许使用,报废。

周期:2小时每批(2500kg)注浆通过浇注罐将合格的浆料注入到石膏模具中,让模具在恒温恒湿(温度24.5+/-1C/湿度50%+/-5%)的环境中吸水排水,将产品成型固化。

注浆周期:60秒每个模具(720*720mm)成型周期:20小时每个模具脱模到达成型时间后,对产品进行脱模及初次干燥,以便转移脱模后对模具进行处理并装配等待下次注浆。

脱模周期:5分钟每个模具(720*720mm)固化将产品拆掉模芯和边模转移到双通道固化炉中,每个通道放置6个产品,使产品快速固化并增加强度。

干燥将产品转移到少空气干燥室(130c airless干燥窑)中干燥,使产品达到可操作的强度及烧结条件(含水率低于0.5%)干燥周期:5小时每个批次(56个产品)烧前质检将干燥好的产品转移出干燥室,通过灯光及显色剂进行烧前质检。

石英坩埚安全操作及保养规程

石英坩埚安全操作及保养规程石英坩埚是实验室中常见的一种玻璃器皿,常用于高温下的化学反应或者烧制样品。

但是不当的使用和保养可能会造成安全隐患,因此有必要了解石英坩埚的安全操作规程和保养规程。

安全操作规程1. 检查使用环境在使用石英坩埚时,需要检查使用环境的温度、湿度、气压等因素,确保环境稳定,不会影响实验的准确性和安全性。

如果环境条件不符合要求,则需要对实验进行调整或者延迟实验的进行。

2. 佩戴防护用品在进行高温实验时,需要佩戴防火套装、安全眼镜等防护用品,避免实验过程中产生的火花或者石英碎片对人身和环境的伤害。

3. 检查石英坩埚的完整性在使用石英坩埚之前,需要检查其表面是否有裂纹或者损伤,以及颈部和底部是否有凹陷。

如果发现有上述情况,需要更换石英坩埚,以免在高温下发生爆裂的情况。

4. 控制加热速度在加热石英坩埚时,应该控制加热速度,避免温度过快地升高,引起石英坩埚的热应力,从而导致其破裂。

通常来说,加热速度应该控制在每分钟不超过50摄氏度。

5. 避免快速冷却在使用石英坩埚时,避免快速冷却,尤其是在热态下直接放入冷水中冷却,因为这样容易引起石英坩埚的热应力,导致其破裂。

通常来说,需要等石英坩埚冷却到室温后再进行处理。

6. 避免接触铁制物品在加热石英坩埚时,应当避免与铁制物品接触,因为铁会对石英坩埚造成污染,导致实验结果的失真或者对下一次实验造成影响。

保养规程1. 清理石英坩埚在使用完石英坩埚之后,需要及时清理,避免残留物质对石英坩埚造成污染。

清理时,可以使用石英砂等磨料,轻轻擦拭石英坩埚表面即可。

2. 避免碰撞石英坩埚属于易碎品,因此在存放或搬运时需要注意避免碰撞,以免造成石英坩埚的损伤。

3. 存放在防尘柜内为了保护石英坩埚的表面光洁度,应当在使用完毕后将其放置在防尘柜内,避免沾染粉尘或者其他杂物。

4. 避免长时间空载加热石英坩埚加热时需要加入试剂或者样品,避免长时间空载加热,因为会造成石英坩埚的不必要损耗。

石英坩埚生产工艺流程

石英坩埚生产工艺流程石英坩埚是化学实验室中常见的一种烧瓶,它因具有高温稳定性、化学惰性、无色无味等特性,被广泛应用于化学、冶金、燃料等领域。

然而,石英坩埚的制造工艺却十分复杂。

今天,本文将为您详细介绍石英坩埚的生产工艺流程。

一、材料准备石英坩埚的生产材料主要包括石英粉、石英砂以及其他辅助材料。

这些材料必须经过精细的筛分和分选,并添加一定的助剂和粘结剂。

二、石英坩埚烧结将精选后的石英粉和石英砂按一定比例混合在一起,制成石英坩埚的原料,并根据需要加入少量的助剂和粘结剂,以提高石英坩埚的抗渣性、耐热性和耐腐蚀性。

随后,将原料放入具有石英坩埚形状的模具中,经过特定的热处理过程进行烧结,最终形成成品。

三、石英坩埚抛光在石英坩埚的生产中,经过烧结后的石英坩埚表面可能会出现一定的毛刺、气孔等缺陷。

为了提高石英坩埚的光洁度和加工精度,必须对其表面进行抛光处理。

抛光可以使用机器设备或者精密手工进行。

四、石英坩埚检验石英坩埚的质量是关键的,因此在生产过程的每个环节,都需要进行严格的检验和质量监控。

需要检查的内容包括:石英坩埚的尺寸精度、表面光滑度、无裂纹、无气泡等性能指标。

只有通过了检验的石英坩埚才能进行包装出售。

五、石英坩埚包装石英坩埚生产的最后一个环节是包装。

石英坩埚需要使用保护材料进行包装,防止运输过程中发生碰撞和摩擦造成石英坩埚被损坏。

包装材料一般选择泡沫、纸板等材料,需要根据不同的石英坩埚尺寸和结构进行包装,以保障石英坩埚的完好性。

总之,石英坩埚的生产工艺流程繁琐,需要高上的工艺技术和精湛的手艺。

只有经过严格地检验和质量监控,才能生产出满足要求的石英坩埚。

石英坩埚的工艺流程

石英坩埚的工艺流程英文回答:Process Flow for the Manufacturing of Quartz Crucibles.1. Raw Material Preparation.The first step in the manufacturing process of quartz crucibles is the preparation of raw materials. The main raw material used is high-purity quartz sand, which iscarefully selected and processed to ensure its purity and consistency.2. Melting.The prepared quartz sand is then melted in an electric arc furnace at extremely high temperatures. The melting process is carefully controlled to achieve optimalviscosity and homogeneity of the molten quartz.3. Casting.The molten quartz is then cast into molds of the desired shape and size. The casting process involves pouring the molten quartz into the preheated molds and allowing it to cool and solidify.4. Annealing.Once the quartz crucibles have solidified, they undergo an annealing process. This involves heating the crucibles to a specific temperature and then slowly cooling them. Annealing helps to relieve internal stresses and improve the strength and durability of the crucibles.5. Grinding and Polishing.After annealing, the quartz crucibles are ground and polished to achieve the desired surface finish and dimensions. This process involves using specialized equipment to remove excess material and smooth out the surfaces of the crucibles.6. Inspection and Quality Control.The finished quartz crucibles are thoroughly inspected and tested to ensure they meet the required specifications. This involves checking for defects, impurities, and dimensional accuracy.7. Packaging and Storage.The inspected quartz crucibles are then packaged and stored in a controlled environment to prevent damage and contamination.中文回答:石英坩埚工艺流程。

石英坩埚工艺技术

石英坩埚工艺技术石英坩埚是一种用于高温实验和工业生产的重要实验仪器,广泛应用于化学、冶金、电子、玻璃等领域。

它具有耐高温、耐酸碱腐蚀等优点,在实验过程中能够稳定地承受高温及强酸碱的腐蚀作用。

本文将介绍一下石英坩埚的制作工艺技术。

首先,石英坩埚的主要原材料是石英砂,石英砂的纯度和质量将直接影响到坩埚的性能。

因此,在选择原材料时要求石英砂的纯度高,杂质含量低。

一般情况下,我们会选用纯度在99.9%以上的石英砂。

其次,石英坩埚的制作过程可以分为三个步骤:1.原料准备;2.成型;3.烧结。

首先,将选好的石英砂经过筛选、清洗等工序进行处理,确保其纯净度。

然后,将处理好的石英砂与粘结剂混合均匀,加入适量的水进行搅拌,形成坩埚的砂浆状物料。

接下来,将砂浆状物料倒入坩埚模具中,用力压实,并在其表面刮平,使其平整整齐。

在成型完成后,将坩埚放入干燥室进行自然干燥,然后将其送入高温炉中进行烧结,将石英砂与粘结剂烧结在一起,形成坚固的石英坩埚。

最后,石英坩埚的加工工艺也是十分关键的。

在加工过程中,要注意使用合适的切割工具和工艺,避免因加工不当而导致石英坩埚破损。

一般情况下,使用金刚石刀具对石英坩埚进行切割和加工,因为金刚石具有硬度高的特点,能够有效地切割和修整石英坩埚。

此外,在操作过程中,需要注意安全措施,如佩戴防护眼镜和手套,以防止伤害。

石英坩埚的制作工艺技术既需要专业知识和经验,又需要耐心和细致的操作。

只有通过科学规范的制作工艺,才能够制造出质量优良、性能稳定的石英坩埚。

石英坩埚的制作工艺技术的不断发展和创新,将为相关领域的科研和生产工作提供更好的支持和保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔制操作规程

1、先开启循环水,看各冷却水管冷却水是否正常,每台主机设备

的循环水压力在0.2MPa左右,水压不能过低或过高,水压过低循环水的水量不够,设备冷却不好,温度过高可能烧损设备;水压过高使主机设备的冷却部位的水压太大,会使冷却部位爆开漏水;循环开启十五分钟后,方可进行下一操作;(门板冷却水不要大,有水流既可,方水板,电极板,铜电极,立板冷却水开一半既可,水冷套,真空泵和遮热板水量要大)

2、合上操控台的送电开关,按动操控台“总电源启动”按钮,给

操控台送电后,按动“排风机启动”,“送风机启动”按钮,调动“送风机速度”,“排风机速度”旋钮,调节排风和送风量,调节后,排风量大于送风量;

3、开启真空泵:打开真空泵的充气阀,按动操控台“真空泵起动”

按钮,启动真空泵,关闭充气阀,然后打开高低缸油位调节阀,运行4至5分钟后,关闭左侧调节阀,打开真空罐的蝶阀;关闭真空泵:关闭真空罐的蝶阀,打开充气阀,关闭高低位油缸调节阀,运行一分钟,按动操控台“真空泵停止”按钮,关闭真空泵;

真空泵的开闭,按照这一顺序操作;不要出现非法关泵现象,否则真空泵下一次启动很困难;

4、调节遮热板位置:按动防音房内小操作箱的“遮热板升”或“遮

热板降”按钮,调节遮热板位置,遮热板位置在水冷套上口100豪米左右,生产时可根据具体情况,做小范围调整;

5、旋动操作台“后倾/停/自动”旋钮,使指针指向“自动”位置

处,旋动操控台“一定/变速”旋钮,使指针指向“变速”位置处,按动“模具转动”按钮,调动“模具速度”旋钮,通过模具速度显示器,调节模具旋转速度为92—93转/分钟;

6、弧焊变压器调节:按动弧焊变压器“电流增大”或“电流减少”

按钮,操作台电流表为1400至1500A左右,生产时可根据具体情况做小范围调整;弧焊变压器电流还可以在操控台调节大小,按动操控台“电流总增”或“电流总减”既可,但每次开班前,都要到弧焊变压器处调节,同时观察动铁芯的高度是否一样,操控台“电流总增”或“电流总减”,只是在生产中进行小范围调节用,熔制功率控制在450KW左右;

7、按动“模具直立”或“模具倾动”按钮,使模具成倾斜成45

度角左右时(根据个人身高做调整),按动“倾动停止”按钮,使之停在侧壁成型位置,进行侧壁成型,侧壁成型完毕后,按动“模具直立”按钮,进行底部位置成型,底部成型完毕后,按动“倾动台进入”按钮,使小车进入防音房工作位置;

8、真空系统操作:底部成型完毕后,关闭排气阀,旋动电磁阀开

关“真空通/断/自动”旋钮,使指针指向“真空通”位置处,使电磁阀打开,同时看真空表的指针变化、指针位置、和成型完毕的模具是否漏料,如漏料就停止下来,找出漏料位置,用石英棉把漏料的真空孔重新填充一下,填充好后,重新成型,一般真空时间为熔制时间为2至3分左右,真空层厚度为2至4豪米,到达

真空时间后,打开排气阀(关闭真空前一定打开排气阀,不然关闭真空电磁阀后,真空管路里的气体没有办法排出,会使在生产中的石英坩埚产生凸起现象,造成次品),旋动“真空通/断/自动”

旋钮,使指针指向“断”位置处,既完成了一只坩埚生产的真空操作;

9、电极工作位置调节:通过按动操控台上的“电极上升”和“电

极下降”或是防音房内小操控箱上的“电极升”和“电极降”按钮调节电极工作的初始位置,电极初始的工作位置一般在水冷套上口50毫米处左右,在生产时可根据生产情况进行调整;

10、熔制操作:小车到达工作位置后,按动操控台“防音门关闭”

按钮,关闭防音门,按动“电极打开”按钮几次后(这一操作是防止带负载送电,送电一定要空载送电),按动“电源接通”按钮,送上弧焊变压器动力电源,这时三个电压表的指针达到最大值290V左右,是二次空载电压,三个电流指针显示二次电流为0,这是电路正常的表现,如和上述情况不一样,立即按动“电源断开”按钮,关闭动力电源,不要进行下一步操作,要把不正常情况告知部门领导,技术人员找出原因处理好后,方可进行下一步操作;如一切正常,按动“电极闭合”按钮,看到三个电流表达到最大值,三个电压表指针接近0的位置,迅速松开“电极闭合”

按钮,按动“电极打开”按钮,通过按动“电极打开”和“电极闭合”,使二次工作电压控制在170—220伏范围内进行熔制,熔制时间一般为14至15分钟左右,根据具体生产情况灵活小范围

的控制时间;

11、到达熔制时间后,按动“电源断开”按钮,断开电弧动力电源,

按动“电极上升”按钮,使电极升到和遮热板一样高的位置,防止小车出来时碰到电极,使电极折断,按动“防音门打开”按钮,防音门打开后,按动“倾动台移出”按钮,小车到达出料位置后,按动“模具倾动”和“倾动停止”按钮,使模具倾斜向上位置处,待石英坩埚冷却变暗红后,按动“模具倾动”按钮,同时旋动“一定/变速”旋钮,使指针由“变速”位置指向“一定”位置,用胶锤敲打水冷套,石英坩埚出来模具50毫米左右时,用坩埚钳把石英坩埚钳到下料小车上;

12、用外卡钳,测量石英坩埚的外径,看是否符合标准;用大量程外

卡规测量坩埚壁厚,看是否符合标准;用坩埚弧度卡板检查弧度是否符合标准;如有一项不符合,要根据测量结果,及时调整下一只坩埚的生产;

13、熔制工在上班走入岗位前,要换上干净的工作服和工作鞋,同时

带上劳动防护用品,在测量坩埚时,严禁用手直接接触坩埚,更严禁用手或其他东西触摸坩埚内表面,以免污染坩埚或是造成坩埚内表面划伤;

14、在整个生产熔制过程中,不时的检查循环水是否正常,各冷部位

水温是否出现异常,如有不正常情况出现,要及时停电,防止烧损设备;如出现紧急情况,按动操控台上的红色紧急按钮,停掉所以电源后,再进行处理;

喷砂、切割、倒角操作规程

1、带好劳动防护用品走向工作岗位

2、启动喷砂机控制电源、除尘风机电源,把石英坩埚放到喷砂机

转盘中间,关闭防尘门,调节进气压力调节阀,使空气压力在

0.5MPa左右进行喷砂;

3、手持喷枪,均匀地把石英坩埚外表面的未熔化的石英砂喷掉,

不允许有不均匀或未熔化的石英没有喷掉现象发生,除尘器每

天清理干净,喷砂机每次加喷砂石英8公斤左右;

4、喷砂完毕的石英坩埚,用高度尺划出所切割石英坩埚要求的高

度,然后把石英坩埚卡在卡盘上,用校正针对石英坩进行校正,校完毕,打开切割片的冷却水,使冷却水对准金钢石刀片进刀

的位置,充分冷却,廷长切割片的使用寿命;

5、把切割机卡盘控制开关扭到自动位置,把启动开关扭到B处,

卡盘开始转动,启动砂轮开关,把切割片对准石英坩埚划线,

把切割头开关由手动扭到自动,把进给开关扭到II速位置,开

始自动切割,切割前期采用II速,到后期采用I速,前快后慢,以避免大的崩口出现;

6、切割完毕,把切割刀手动退到起始位置,启动麿头开关,同时

打开冷却水,进行内角、外角倒制,倒角宽度应在1毫米左右,倒角完毕,关闭开关,检查有无崩口,如有崩口再进行二次倒

角,把崩口倒掉;

7、倒角完毕后,从卡盘上取下坩埚,进行高度检测,是否符合所

要求的高度,以便及时更正;在整个切割、倒角过程中,严禁

用油污手套接触坩埚和油喷溅到石英坩埚内外表面;

8、每天工作完毕,用棉线把切割倒角机流板上的水擦干,涂上防

护油,防止机床生锈,以维护机床在好的状态下工作;工作完

毕,做好岗位卫生,做到整齐、整洁、有序;

2007.11.22

酸洗、高纯水洗操作规程

1、带好劳动防护用品走向工作岗位;

2、酸洗用HF为化学纯,其使用浓度为10%(质量百分比),酸

定期检测浓度,浓度低时及时补酸,脏了定期更换;

3、把石英坩埚充分浸泡在酸液中,浸泡时间为20分钟左右,浓

度高时间短,浓度低时间长;夏季时间短,冬季时间相应长些;

4、把酸浸泡过的石英坩埚放在冲洗架上,用高纯水冲洗坩埚内外

表面,使之呈中性,然后坩埚放入高纯水池中浸泡10分钟,

取出放入超声波清水池超声清洗10分钟,超声清洗后放入坩

埚高压冲洗机中冲洗,充分冲洗坩埚内外表面,冲洗时间不低

于3分钟,然后把洁净室传递窗打开,用高纯水把手套再冲洗

一遍,然后把坩埚放入传递窗中,立即关闭传递窗;

5、在整个高纯水水洗过程中,操作人员要带上一次性医用口罩,

防止唾液喷溅到坩埚表面,同时严禁任何不洁物接触坩埚;6、下班前把高纯水池的高纯水池放掉,第二天早晨重新注入新的

高纯水,注入高纯水前,先用高纯水把高纯水池冲洗干净,然后再注入新的高纯水,以保证水的质量;

7、做好岗位卫生,做到整齐、整洁、有序;

2007.11.23

洁净室操作规程

1、穿戴好洁净服,戴好一次性医用口罩,进入洁净室;

2、戴好线手套,线手套外带一次性医用塑料手套,方可接触石英

坩埚;把石英放入烘干箱中的石英垫片上,严禁石英坩埚接触到烘箱中不锈钢板;

3、升温烘干,温度控制在95℃,进行烘干,烘干后,把石英坩埚

取出,放在平台上,平台上铺一层洁净的塑料布,冷却;

4、冷却后,仔细观察石英坩埚内外表面有无粘附不洁物,如有不

洁物,用白色无棉纤维布和分析纯酒精,把不洁物擦掉,然后用洁净的塑料袋把石英坩埚包装起来;

5、在整个烘干、包装过程中严禁用手直接接触石英坩埚或不戴口

罩,唾液喷溅到坩埚表面;

6、做好岗位卫生,做到整齐、整洁、有序;

2007.11.23。