螺纹紧固件拧紧力矩控制与试验研究

拧螺丝时如何控制螺栓的扭矩,这里有机械工程师最专业的讲解

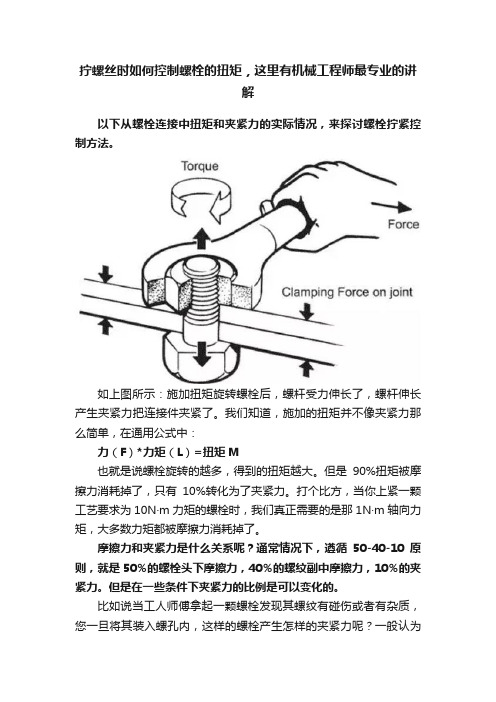

拧螺丝时如何控制螺栓的扭矩,这里有机械工程师最专业的讲解以下从螺栓连接中扭矩和夹紧力的实际情况,来探讨螺栓拧紧控制方法。

如上图所示:施加扭矩旋转螺栓后,螺杆受力伸长了,螺杆伸长产生夹紧力把连接件夹紧了。

我们知道,施加的扭矩并不像夹紧力那么简单,在通用公式中:力(F)*力矩(L)=扭矩M也就是说螺栓旋转的越多,得到的扭矩越大。

但是90%扭矩被摩擦力消耗掉了,只有10%转化为了夹紧力。

打个比方,当你上紧一颗工艺要求为10N·m力矩的螺栓时,我们真正需要的是那1N·m轴向力矩,大多数力矩都被摩擦力消耗掉了。

摩擦力和夹紧力是什么关系呢?通常情况下,遵循50-40-10原则,就是50%的螺栓头下摩擦力,40%的螺纹副中摩擦力,10%的夹紧力。

但是在一些条件下夹紧力的比例是可以变化的。

比如说当工人师傅拿起一颗螺栓发现其螺纹有碰伤或者有杂质,您一旦将其装入螺孔内,这样的螺栓产生怎样的夹紧力呢?一般认为螺纹副中有缺陷(杂质、磕碰等)按照装配力矩装配后,存在50%的螺栓头下的摩擦力,45%螺纹副中的摩擦力,只有5%我们想要的夹紧力。

这时候这颗螺栓的装配力矩是达到了,但是远不符合我们所需要的夹紧力。

如果这里螺栓在飞轮,曲轴等这样的运动件上就非常容易发生脱落,这就造成了我们经常说的“假紧”。

还有弹性材料变软会使夹紧力衰减,也是通常我们说软连接的扭矩衰减。

比如汽缸盖垫材料较软我们采用二次拧紧的方法来减少夹紧力的衰减,还有机油盘螺栓经常发生夹紧力衰减,就是因为螺栓下面有机油盘垫片(软质材料的原因)。

试想我们需要螺杆伸长而产生夹紧力,扭矩越大螺杆可以伸的越长,是不是扭力越大越好呢?我们施加的扭矩越大会使螺栓过度伸长,螺栓超过屈服强度极限就会发生应力断裂,从而失去了螺栓的连接作用。

在实际工作中,不论是两被连接体间的压紧力还是螺栓上的轴向预紧力,均很难检测,也就很难予以直接控制,因而,人们采取了下述几种方法予以间接控制。

拧紧力矩的控制

• 1.控制拧距法。 • 2.控制拧角法。 • 3.控制螺栓伸长法。

1.控制拧Байду номын сангаас法

• 用法:用测力扳手或定扭矩扳手控 制拧紧力,使预紧力达到给定值。 • 特点:方法简单,但是误差较大, 适用于中、小型螺栓的紧固。

2.控制螺母扭角法

• 缺点:大部分的扭矩都是用来克服 螺纹摩擦力和螺栓、螺母及零件之 间接触面的摩擦力。 • 使用定扭角扳手时,螺母和螺栓之 间的摩擦力不对操作产生影响。

3.控制螺栓伸长法

• 用夜里拉伸器使螺栓达到规定的伸 长量以控制预紧力,螺栓不承受附 加力矩,误差较小。

4.扭断螺母法

• 在螺母上切一定深度的环形槽,扳 手套在环形槽上部,与螺母环形槽 处扭断来控制预定力。 • 特点:误差较小,操作方便,但是 制造和修理重装时不方便。

5.加热拉伸法

• 用加热法使螺栓伸长,采用一定厚 度的垫圈或螺母扭紧弧长来控制螺 栓的伸长量,从而控制预紧力。 • 加热方法:火焰加热、电阻加热、 电感加热、整齐加热。

(完整版)汽车螺纹紧固件的拧紧扭矩如何操作?

摘要保证螺纹紧固件装配质量的最常用方法是通过控制紧固件的扭矩来实现预紧力的控制。

为了提高拧紧力矩的设定正确性及拧紧质量,通过制定拧紧力矩分析标准流程,采用Schatz多功能螺栓拧紧工艺分析系统,根据紧固件—扭矩/预紧力试验结果得出影响拧紧质量的各种参数值,给出拧紧扭矩的设计值以及拧紧策略的参考方案,为完善螺纹紧固件的拧紧扭矩开发提供参考。

螺纹紧固件在汽车装配过程中大量使用,新车型开发过程中无一例外地需要对整车螺纹紧固件的拧紧扭矩进行设定和分析,输出整车扭矩清单指导制造。

目前,自主品牌主机厂对于新车型开发过程中的大部分螺纹紧固件的拧紧扭矩设定都是通过零部件供应商依据经验提供,或通过对标竞品车型逆向检测其静态扭矩得出,然后通过大量道路试验和耐久试验来分析其合格性和可靠性。

1螺纹紧固件拧紧实质螺纹装配拧紧的实质是通过螺栓的预紧力将两个工件联接在一起,在螺纹联接中装配拧紧的质量保障是将螺栓的轴向预紧力控制在适当的范围内。

因此,对预紧力的准确控制是保证装配质量的基础。

1。

1 螺纹副之间联接状态a.软联接。

指联接件本身比较软或者联接件中间存在橡胶件等弹性元件,存在较大扭矩衰减;软联接螺纹副到达贴合点后,旋转720°以上才能达到目标扭矩。

b.硬联接。

指联接件硬度比较大或刚性联接,一般扭矩衰减很少,可能还存在扭矩反冲;硬联接螺纹副到达贴合点后,一般旋转30°以内就可以达到目标扭矩。

c。

联合联接。

指介于软连接和硬联接之间的联接,也称为中性连接。

1.2 拧紧扭矩等级依据对汽车的安全性、法规性、功能重要性的影响程度,参考(德)DIN2862汽车工业中拧紧设备的应用标准要求将汽车总装的装配扭矩分为三个等级(表1)。

表1 拧紧扭矩等级拧紧等级A类主要用于安全系统、制动系统、动力总成、转向系统、燃油系统等重要连接场合;拧紧等级B类通常用于底盘件、下车体零部件、开闭件、电器及线束打铁点等较重要场合;拧紧等级C类通常用于内外饰、塑料件、车身重要附件、软连接性质等一般连接场合.1。

螺栓拧紧扭矩的控制

螺栓拧紧扭矩的控制介绍了螺栓拧紧扭矩的设计和工艺要求,螺栓拧紧方法,常用的拧紧工具,拧紧扭矩的检测等。

螺栓连接是机械制造行业装配的基本方法,在工业生产制造中被广泛应用,也是发动机中最重要的连接方式之一,螺栓连接的质量直接关系着发动机的动力性、安全性和各连接部位密封性。

为了使螺栓连接更加可靠、更精确、最有效的方法就是对扭矩进行控制。

1、螺栓扭矩的设计、工艺要求1.1 常用标准螺栓使用扭矩要求:表11.2 常用管螺纹螺塞拧紧扭矩要求:表21.3 常用标准螺栓公差等级要求:左边的大写字母与安装指示点左上角的扭矩值相对应,代表该螺栓的名义扭矩值。

右边的小写字母代表该螺栓扭矩的公差等级:表32、螺栓常用的拧紧方法及拧紧扭矩控制螺栓拧紧的方法有很多种,常用的有扭矩法(T)、扭矩—角度法(TA)和屈服点控制法(Y1/Y2)、螺栓伸长法。

3、装配过程中拧紧工具的选择为确保零出错拧紧,可根据产品的结构特性和装配工艺,选择满足设计扭矩要求的拧紧工具, 根据操作方式可分手持式和固定式两种类型。

3.1 手持式螺刀手持式螺刀主要包含某些类型的机械扭矩控制,在最简单的情况下,拧紧扭矩受马达功率和冲击力限制。

发展到最高阶段,可配置带扭矩控制的离合器,可以达到±3%的精度(基于标准偏差)。

3.2 固定式螺刀无论是配有高精度定扭离合器式的气动螺刀,还是电动伺服螺刀,都可设计成固定式。

如果需要采集测量数据,可以匹配扭矩或者角度测量的传感器来实现,气动螺刀的定扭方式是机械式的,测量过程的设计是一种监控形式的而不是控制方式。

带电动伺服控制螺丝刀,测量装置直接控制过程,根据测量的实际值,过程被指向设定点。

有了它,测量精度直接进入反馈回路,然后同步到装配结果,这种方式可以达到低于±1%的精度 (基于标准偏差)。

高的精度对转速的要求特别高。

实现高精度的拧紧结果,通常需要设定特别低的拧紧速度来实现。

3.3 矢量控制型电动定扭矩工具整套电动定扭矩扳手的构成:一部电动定扭矩扳手+一台DL控制箱+1条连接电缆+1个操作开关监视器+拧紧时辅助夹具(含工件就位传感器及信号输出装置) +随机专用吊环和特制套筒。

螺丝拧紧力矩和试验方法

螺钉的拧紧力矩和检验方法一颗螺钉仅几分钱,但使用不当,会使装配的机器零部件松动、脱落,从而导致功能失常。

本文讨论如下几个问题:不同的螺钉拧紧力矩参考值;怎样检验螺钉拧紧力矩是否合适;螺钉拧紧力矩大小的调整方法和影响螺钉连接质量的因素。

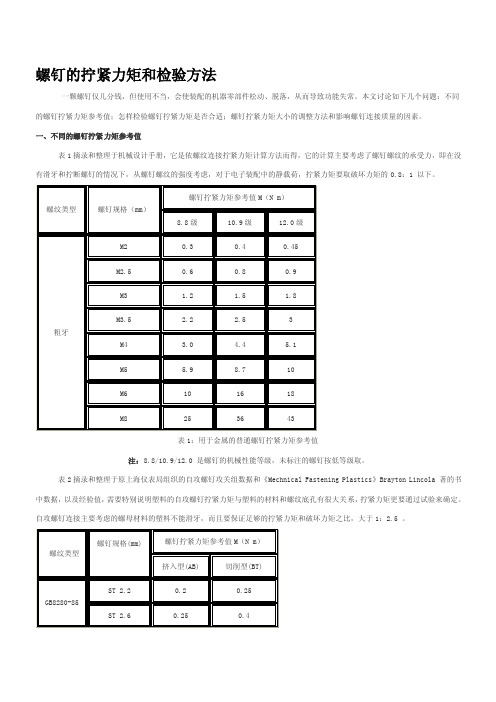

一、不同的螺钉拧紧力矩参考值表1摘录和整理于机械设计手册,它是依螺纹连接拧紧力矩计算方法而得,它的计算主要考虑了螺钉螺纹的承受力,即在没有滑牙和拧断螺钉的情况下,从螺钉螺纹的强度考虑,对于电子装配中的静载荷,拧紧力矩要取破坏力矩的0.8:1 以下。

表1:用于金属的普通螺钉拧紧力矩参考值注:8.8/10.9/12.0 是螺钉的机械性能等级,未标注的螺钉按低等级取。

表2摘录和整理于原上海仪表局组织的自攻螺钉攻关组数据和《Mechnical Fastening Plastics》Brayton Lincola 著的书中数据,以及经验值,需要特别说明塑料的自攻螺钉拧紧力矩与塑料的材料和螺纹底孔有很大关系,拧紧力矩更要通过试验来确定。

自攻螺钉连接主要考虑的螺母材料的塑料不能滑牙,而且要保证足够的拧紧力矩和破坏力矩之比,大于1:2.5 。

表2:用于塑料的自攻螺钉拧紧力矩参考值注:表中的螺母材料是塑料 ABS 。

二、装配时螺钉拧紧力矩的确定螺钉拧紧力矩仅依靠理论计算是不够的,在实际应用中螺钉连接拧紧力矩主要是满足产品在工作、运输中的紧固和防松动。

螺钉的紧固和防松动的检验常用振动试验来验证。

振动试验可以根据不同的产品,依据国家相关的可靠性、环境试验标准来确定。

综上所述,合适的螺钉拧紧力矩的确定,应该是依据表中“螺钉拧紧力矩参考值”,装配一批产品,然后实际观察螺钉是否拧到位,有无螺纹滑牙和损伤,以及拧断螺钉的现象;同时按产品标准做振动试验,螺钉连接不能发生松动现象。

三、怎样知道和调整装配时螺钉拧紧力矩的大小首先,应该用一个力矩测试仪去校验用来装配的电动起子。

具体方法是确定螺钉拧紧力矩后,电动起子手工调整大致位置,再用力矩测试仪去校验。

螺纹紧固件拧紧力矩控制与试验研究

螺纹紧固件拧紧力矩控制与试验研究安徽省合肥市230000摘要:螺纹紧固件在工业生产及生活中随处可见,因结构简单、连接可靠、操作便捷和装拆方便等特点而被广泛应用于机械、电子、交通、家具、建筑、化工、船舶、玩具等领域。

螺纹紧固件是机械设计中最常见、最标准化的一种零部件,被称为“工业之米”。

螺纹紧固件的螺距、小径、旋合长度、拧紧力矩是螺纹紧固件的关键参数,正确应用这些参数对提高连接可靠性和工作效率具有重要作用。

关键词:螺纹紧固件;拧紧力矩控制;研究前言螺纹连接由于其装配简单、拆卸便利、标准化程度高等优点,已成为机械装配过程中最基础、应用最广泛的连接技术,螺纹紧固件也随之成为汽车装配制造过程中大量使用的零部件之一,每辆汽车整车装配过程中约使用1500个螺纹紧固件。

因此,螺纹连接质量对整车的安全性、可靠性具有重大影响。

对螺纹连接系统而言,除了螺纹紧固件几何参数、机械强度、拧紧力矩外,摩擦系数是螺纹连接系统中又一重要参数,对螺纹连接质量及拧紧过程具有重大影响。

本文将从螺纹连接的力学原理出发,分析摩擦系数对螺纹连接系统的影响及螺纹拧紧过程中对螺纹摩擦系数异常的监控方法。

1螺纹连接的力学原理螺纹连接的原理为胡克定律,其是在螺纹紧固件拧紧过程中,螺纹连接系统受到拧紧力矩的作用下发生形变。

螺栓拧紧过程中,螺栓受到拉伸力的作用下拉伸变形,而被连接件在螺纹紧固件作用下相互挤压,二者受到的力大小相等,方向相反,此时螺栓施加给被连接件的作用力被称为螺栓的轴向预紧力。

被连接件在螺栓轴向预紧力的作用下被夹紧,进而实现对被连接件的固定。

2摩擦系数对螺纹连接系统的影响通过对螺纹连接系统的力学分析可以看出,摩擦系数是螺纹连接的力学关系中一个重要参数,其对螺纹连接系统影响重大,其主要影响螺栓的轴向预紧力、屈服轴力、防松性能等。

2.1影响螺栓轴向预紧力螺栓拧紧过程中的扭矩分别用来克服螺纹连接副之间的摩擦扭矩、螺纹紧固件头部与被连接件之间的摩擦扭矩以及获得螺栓的轴向预紧力。

螺纹紧固件拧紧力矩

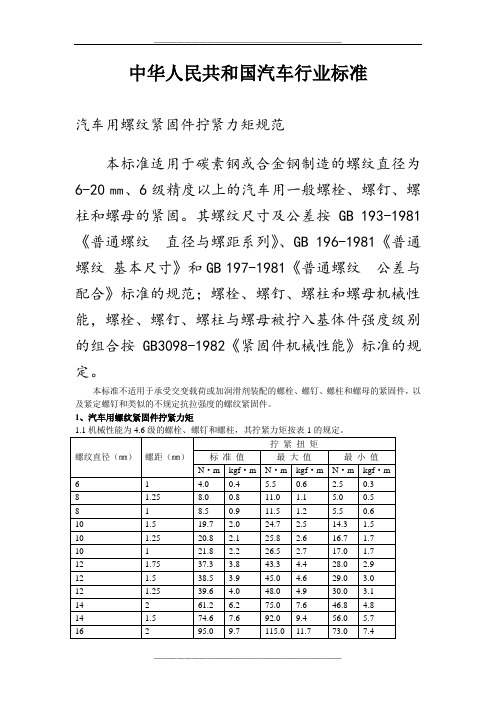

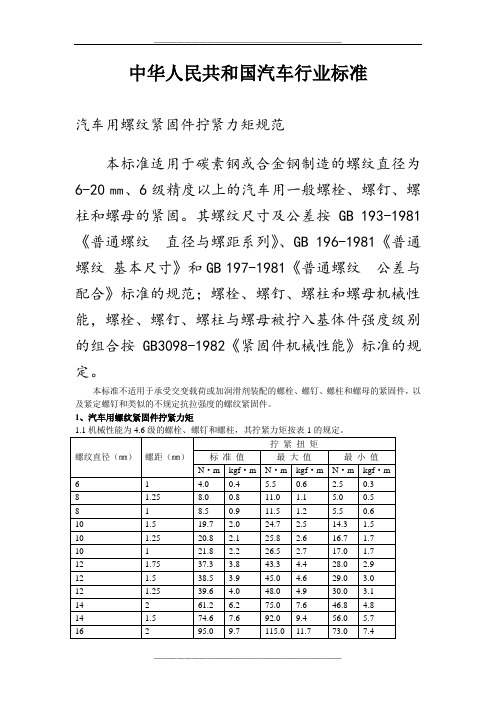

中华人民共和国汽车行业标准汽车用螺纹紧固件拧紧力矩规范本标准适用于碳素钢或合金钢制造的螺纹直径为6-20㎜、6级精度以上的汽车用一般螺栓、螺钉、螺柱和螺母的紧固。

其螺纹尺寸及公差按GB 193-1981《普通螺纹直径与螺距系列》、GB 196-1981《普通螺纹基本尺寸》和GB 197-1981《普通螺纹公差与配合》标准的规范;螺栓、螺钉、螺柱和螺母机械性能,螺栓、螺钉、螺柱与螺母被拧入基体件强度级别的组合按GB3098-1982《紧固件机械性能》标准的规定。

本标准不适用于承受交变载荷或加润滑剂装配的螺栓、螺钉、螺柱和螺母的紧固件,以及紧定螺钉和类似的不规定抗拉强度的螺纹紧固件。

1、汽车用螺纹紧固件拧紧力矩国家机械工业局1999-03-15批准实施扭力扳手拧紧力矩的标准范围:附录螺纹紧固件的拧紧力矩在拧紧螺母时,其拧紧扭矩M 需要克服被旋合螺纹间的摩擦力矩和螺母与被联接件(或垫圈)支承面之间的摩擦力矩,并使联接产生预紧力P 。

,它们的关系为M=KP 。

d ×10-3式中:M ——拧紧扭矩,N ·mK ——拧紧扭矩系数; P 。

——预紧力,N ; d ——螺纹直径,㎜。

要想得到规定的预紧力,应进行的量的实验求出拧紧扭矩系数的实际数值,通过以上的关系计算,把一定大小的扭矩施加到螺母上就能得到。

通过实验和数学分析得出,汽车用普通螺纹紧固件拧紧扭矩系数的平均值为0.284。

对于表1-表4中未规定的各级机械性能的螺纹紧固件的拧紧扭矩,可按(A2)、(A3)、(A5)经验公式计算确定。

螺纹紧固件最大拧紧扭矩为M max =0.170σs A s d ×10-3式中M max ——最大拧紧扭矩,N ·mσs ——螺纹紧固件的屈服强度N/mm 2; A s ——螺纹部分有效面积,mm 2。

A S =(4π232d d +)2式中:d 2——螺纹中径,㎜;d3=d1-H/6,㎜;d1——螺纹小径,㎜;H=0.866p,㎜;p——螺距,㎜。

螺纹紧固件拧紧力矩

中华人民共和国汽车行业标准汽车用螺纹紧固件拧紧力矩规范本标准适用于碳素钢或合金钢制造的螺纹直径为6-20㎜、6级精度以上的汽车用一般螺栓、螺钉、螺柱和螺母的紧固。

其螺纹尺寸及公差按GB 193-1981《普通螺纹直径与螺距系列》、GB 196-1981《普通螺纹基本尺寸》和GB 197-1981《普通螺纹公差与配合》标准的规范;螺栓、螺钉、螺柱和螺母机械性能,螺栓、螺钉、螺柱与螺母被拧入基体件强度级别的组合按GB3098-1982《紧固件机械性能》标准的规定。

本标准不适用于承受交变载荷或加润滑剂装配的螺栓、螺钉、螺柱和螺母的紧固件,以及紧定螺钉和类似的不规定抗拉强度的螺纹紧固件。

1、汽车用螺纹紧固件拧紧力矩国家机械工业局1999-03-15批准实施扭力扳手拧紧力矩的标准范围:附录螺纹紧固件的拧紧力矩在拧紧螺母时,其拧紧扭矩M 需要克服被旋合螺纹间的摩擦力矩和螺母与被联接件(或垫圈)支承面之间的摩擦力矩,并使联接产生预紧力P 。

,它们的关系为M=KP 。

d ×10-3式中:M ——拧紧扭矩,N ·mK ——拧紧扭矩系数; P 。

——预紧力,N ; d ——螺纹直径,㎜。

要想得到规定的预紧力,应进行的量的实验求出拧紧扭矩系数的实际数值,通过以上的关系计算,把一定大小的扭矩施加到螺母上就能得到。

通过实验和数学分析得出,汽车用普通螺纹紧固件拧紧扭矩系数的平均值为0.284。

对于表1-表4中未规定的各级机械性能的螺纹紧固件的拧紧扭矩,可按(A2)、(A3)、(A5)经验公式计算确定。

螺纹紧固件最大拧紧扭矩为M max =0.170σs A s d ×10-3式中M max ——最大拧紧扭矩,N ·mσs ——螺纹紧固件的屈服强度N/mm 2; A s ——螺纹部分有效面积,mm 2。

A S =(4π232d d +)2式中:d 2——螺纹中径,㎜;d3=d1-H/6,㎜;d1——螺纹小径,㎜;H=0.866p,㎜;p——螺距,㎜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料 30CrMnSiA

直径规格 φ5、φ6、φ8、φ10、φ12 1 mm、1.5 mm,每组紧固件夹持两端各 1 个垫圈

DOI: 10.12677/met.2018.71001

3

机械工程与技术

熊艳丽 等

用 HR--150A 型洛氏硬度机测硬度,每个螺栓、螺母、平垫,各测 3 点,算平均值。由于紧固件材 料均为 30CrMnSiA,名义屈服强度 880 MPa,名义抗拉强度 1100 MPa,名义洛氏硬度 36 HRC。

4.2. 螺纹紧固件标准拧紧力矩优选试验研究

根据经验公式设定初始标准拧紧力矩值,并按照表 4 进行试验,每种类型规格紧固件选择 20 套进行 试验,试验结果见图 2~图 6 所示。

从图中可以看出,在相同的拧紧力矩下,相同直径的 MJ 螺纹紧固件通常较 M 螺纹紧固件紧固轴力 偏小,自锁螺母由于受紧固件制造精度等外界因素影响较大,紧固轴力的变化没有规律可循。通过对标

Open Access

1. 引言

螺纹紧固件是航天航空飞行器结构中用量最多、最为基础的一类标准件,装配过程中螺纹紧固件拧 紧力矩的准确控制对确保飞行器产品质量具有重要的意义。由于拧紧力矩具有较大的离散性,本文采用 拉力比试验方法,对飞行器结构产品用不同类型螺纹的非自锁与自锁紧固件进行了力矩控制与试验研究。

3. 拧紧力矩试验研究

3.1. 试验研究用螺纹紧固件

螺纹紧固件拧紧力矩试验选用了 M 螺纹六角螺栓和 MJ 螺纹六角螺栓,均分别配普通螺母和自锁螺

Table 1. The standards of tightening torque for screw joint bolts in aero craft 表 1. 飞行器结构用螺纹紧固件拧紧力矩执行标准

4. 试验结果分析

4.1. 润滑状态对紧固轴力的影响

对 36 组 HB1-103-6X34 紧固件,施加相同的拧紧力矩(6 N∙m),每组试验件重复试验 3 次,每种润滑 状态试验件 6 组,测得紧固轴力统计结果见表 3。

从上表可以看出紧固件有无润滑对紧固轴力有重大影响。试验结果还表明,在装配时无润滑剂,紧 固轴力随装配次数的增加呈现减小趋势;在装配时有润滑剂,紧固轴力随装配次数的增加而增加。因此, 对同一套螺纹紧固件,在多次装卸使用时,要严格控制紧固轴力。

Keywords

Screw Joint Bolts, Tightening Moment, Pre-Tightening Force

螺纹紧固件拧紧力矩控制与试验研究

熊艳丽*,吴 迪,海尔瀚,张 帆,邓云飞

中国运载火箭技术研究院研究发展中心,北京

收稿日期:2017年12月20日;录用日期:2018年1月5日;发布日期:2018年1月12日

摘要

采用拉力比试验方法,对航天航空飞行器结构产品常用普通螺纹紧固件和MJ螺纹紧固件拧紧力矩进行了 试验研究。试验结果表明,相同直径的普通螺纹紧固件与MJ螺纹紧固件可采用相同的拧紧力矩,但自锁 螺母应用时需增加拧紧力矩值,但随着紧固件直径增大,自锁螺母对拧紧力矩的影响减小。试验方法和 试验结果可以为课题研究和工程应用提供重要参考。

3.2.1. 试验研究原理 利用拉力试验机,通过专用夹具固定,定力矩扳手施加力矩,测试螺栓的紧固轴力,直至紧固件破

坏,测试螺栓拉力-夹头位移(螺栓伸长)曲线,确定屈服拉力、拉坏力、拉力比[5]。 σ = 4Q πd2

e = Q/G; σs = G/A; σb = F/A; 其中 e——拉力比; A——螺杆受拉面积; Q——紧固轴力(预紧力); G——平均屈服拉力; F——平均拉坏力; σs——屈服强度; σb——抗拉强度; d——螺纹公称直径。 不同材料紧固件其合适的拉力比需要经过试验得出,前期对 30CrMnSiA 紧固件试验研究表明拉力比 e 以 0.20~0.30 为宜,也即预紧力为螺栓材料屈服拉力的 20%~30%之间。有文献给出高锁螺母拧断时高锁 螺栓内部产生的预紧力约为材料强度极限的 17%~26% [6]。

序号 1 2 3

标准编号 QJ2886~1997 HB6586~1992 HB/Z251~1993

标准名称 钛合金螺栓拧紧力矩

螺栓螺纹拧紧力矩 螺纹连接拧紧力矩和轴向力的关系

DOI: 10.12677/met.2018.71001

2

机械工程与技术

熊艳丽 等

母,紧固件类别见表 2 所示。

3.2. 试验方法与装置

Received: Dec. 20th, 2017; accepted: Jan. 5th, 2018; published: Jan. 12th, 2018

Abstract

In this paper, the tightening moments of regular and MJ screw joint bolts were researched by means of tensile force rate test. The tightening moment of regular and MJ screw joint bolts with identical diameter could be the same. But the tightening moment should increase in case locknut is used. However, it decreased as the diameter increased. The test methods and results could be the important reference for research and the engineering application.

*通讯作者。

文章引用: 熊艳丽, 吴迪, 海尔瀚, 张帆, 邓云飞. 螺纹紧固件拧紧力矩控制与试验研究[J]. 机械工程与技术, 2018, 7(1): 1-11. DOI: 10.12677/met.2018.71001

熊艳丽 等

关键词

螺纹紧固件,拧紧力矩,预紧力

Copyright © 2018 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). /licenses/by/4.0/

Table 3. The forces’ results in different greasing substance 表 3. 不同润滑状态紧固轴力试验统计结果

润滑类型

无润滑剂 清水 机油

二硫化钼油脂 锂基脂

7804 号高温油脂

最大值 3268 3788 8201 6712 6652 6165

紧固轴力(N) 最小值 2124 2471 4963 5722 5624 5530

2. 螺纹紧固件拧紧理论及方法

航天航空飞行器结构紧固件一般具有强度、刚度、防松、密封和抗腐蚀、耐高低温等特性要求,通 常有两种类型:

一是密封类的紧固件,是密封结构中不可缺少的零件,通过拧紧力矩的作用使结构满足密封设计要 求;

二是承力紧固件,包括受拉、受剪,以及拉剪混合结构用螺纹紧固件。 目前航天航空飞行器结构用螺纹紧固件通常参照表 1 所示标准执行,表中标准一般为螺栓不动,通 过定力矩扳手拧紧螺母的方式施加拧紧力矩,这也是实际装配操作过程中简单、便捷的方式。 对于理想的特定螺纹连接副,当摩擦系数确定后,扭矩系数也唯一确定,扭矩范围也就确定了,但 实际装配过程中,拧紧力矩施加的离散度较大,受到材料特性、支撑面摩擦系数、螺纹接触面摩擦系数、 支承面的有效半径、拧紧速度、环境温度等因素影响,因此扭矩系数不能简单地从摩擦系数推算,即通 过测量摩擦系数的方法计算拧紧力矩是不准确的,必须进行试验测量[1]。螺纹紧固件的拧紧力矩约有 50% 用于克服螺母(或螺栓头)支承面的摩擦,螺纹摩擦所损耗的力矩约占拧紧力矩的 45%~50%,产生螺栓预 紧力的力矩仅占拧紧力矩的 10%~20%左右[2]。预紧力的施加方法通常有扭矩法、扭矩转角法、屈服点控 制法和螺栓伸长量控制法[3] [4]。

分组统计测硬度的平均值、标准差与分散度,并按国家标准 GB/T1172-1999,查出硬度对应的抗拉 强度。

3) 试件润滑 紧固件润滑状态对拧紧力矩有重要影响,如采用润滑状态,需对各螺纹、螺母支撑面及平垫的两面 都进行润滑。 4) 试验装置与试验 本试验研制专用试验装置,试验研究装置原理见图 1 所示,并针对不同规格紧固件设计研制专用夹 具。 将紧固件装入夹具,夹具联试验机,试验设备分别为 WAW-Y500 型电子万能试验机,拉压力量程 500 KN,WDW-100A 型电子万能试验机,拉压力量程 100 KN。螺栓穿过夹具和垫片,旋合螺母,在螺母 刚接触垫片时,在螺母的支撑面到螺栓的螺尾之间至少有 3 扣完整螺纹,同时螺杆伸出螺母上面有 1 扣 完整螺纹,扳手固定螺栓头,不固定平垫,拧螺母,达到要求扭矩时,螺母不能拧到螺栓的螺尾。本试 验采用了一种实际装配工艺可行的定力矩安装方式,即用扳手固定螺栓头,不固定平垫,用定力矩扳手 多次拧螺母,直到达到预定力矩值。拧螺母的速度对测试结果也有影响,以尽量无冲击、匀速手转扳手 拧螺母,每次 4 秒转 96˚(对应国家标准 GB/T16823.3—1997 的第 6.3 条规定—扳拧速度以 4 r/min 为宜), 太快或太慢都影响试验结果[2]。

平均值 2686 3280 6782 6258 6095 5888

Table 4. The size scales of tightening torque 表 4. 拧紧力矩分级情况

DOI: 10.12677/met.2018.71001

ቤተ መጻሕፍቲ ባይዱ

Figure 1. The schematic diagram of tester 图 1. 螺纹紧固件拧紧力矩试验装置原理图