速凝剂标准

混凝土速凝剂的配制方法和使用技巧

混凝土速凝剂的配制方法和使用技巧一、混凝土速凝剂的配制方法混凝土速凝剂是一种可以加速混凝土的凝固速度的化学添加剂。

它可以使混凝土在较短的时间内达到预期的强度和硬度,从而提高工作效率和施工速度。

混凝土速凝剂的配制方法如下:1.材料准备混凝土速凝剂的主要成分是硫酸钙,因此需要准备好硫酸钙和水这两种材料。

硫酸钙的质量应该达到工业标准,而水则应该是清洁的自来水或者蒸馏水。

2.配比比例混凝土速凝剂的配比比例一般为:硫酸钙与水的重量比为1:0.5~0.7。

具体的配比比例可以根据不同的混凝土配合比和使用要求进行调整。

3.配制步骤(1)将硫酸钙粉末放入干净的容器中,慢慢地加入一定量的水,用搅拌器或手工搅拌器进行混合。

(2)搅拌时应该注意控制水的加入量,避免出现团块和过度稀释的情况。

一般来说,配制好的混凝土速凝剂应该具有较高的浓度和较好的均匀性。

(3)搅拌完成后,将混凝土速凝剂放置在通风干燥的地方,等待其反应和成熟。

二、混凝土速凝剂的使用技巧混凝土速凝剂的使用技巧是影响混凝土加固效果和施工质量的重要因素。

以下是一些常见的混凝土速凝剂使用技巧:1.注意控制使用量混凝土速凝剂的使用量应该根据具体情况进行控制。

如果使用量过多,会导致混凝土过于快速地凝固和硬化,使得施工难度增加,甚至影响混凝土的强度和耐久性。

如果使用量过少,则无法达到加速固化的效果,从而影响施工的进度和效率。

2.控制施工环境混凝土速凝剂的使用需要控制施工环境的温度、湿度和风速等因素。

一般来说,施工环境的温度应该在5℃~40℃之间,湿度应该控制在8%~90%之间。

如果风速过大,会导致混凝土表面干燥过快,从而影响混凝土的强度和耐久性。

3.注意混凝土配合比混凝土速凝剂的使用需要注意混凝土配合比的选择和调整。

一般来说,混凝土配合比应该根据具体工程要求和使用环境进行选择和调整。

如果混凝土配合比不合适,会影响混凝土的强度和耐久性,从而影响工程的安全和质量。

4.注意混凝土搅拌和坍落度混凝土速凝剂的使用需要注意混凝土的搅拌和坍落度。

速凝剂检测参数

速凝剂检测参数1. 简介速凝剂是一种用于混凝土施工中加快凝结时间的化学添加剂。

它能够显著提高混凝土的早期强度和早期硬化速度,从而缩短施工周期,提高施工效率。

为了确保速凝剂的质量和性能符合要求,需要进行相关的检测。

本文将详细介绍速凝剂检测参数及其意义,包括外观、主要成分、PH值、含固量、比重等参数。

2. 外观检测外观是速凝剂质量的直观表现之一,通过外观检测可以初步了解样品是否存在明显的异常情况。

•外观应为无色或淡黄色液体;•不应有悬浮物、沉淀物或颗粒状物质;•不应有异味或刺激性气味。

如果发现样品外观异常,可能意味着产品质量存在问题,需要进一步进行分析和检测。

3. 主要成分检测主要成分是评价速凝剂性能和质量的重要指标之一。

常见的主要成分包括硫酸盐、铝酸盐、氯化物等。

3.1 硫酸盐含量检测硫酸盐是速凝剂的主要成分之一,其含量直接影响到速凝剂的性能。

常用的检测方法有草酸二钠法和钡盐法。

•草酸二钠法:将速凝剂样品与草酸二钠溶液反应,生成沉淀物,通过称重或滴定来计算硫酸盐含量。

•钡盐法:将速凝剂样品与过量的氯化钡溶液反应,生成沉淀物,通过滴定来计算硫酸盐含量。

3.2 铝酸盐含量检测铝酸盐也是速凝剂的主要成分之一,其含量对于控制混凝土早期强度和早期硬化速度至关重要。

常用的检测方法有碳酸氢铵法和滴定法。

•碳酸氢铵法:将速凝剂样品与碳酸氢铵溶液反应,生成沉淀物,通过称重或滴定来计算铝酸盐含量。

•滴定法:将速凝剂样品与过量的硫酸铵溶液反应,生成沉淀物,通过滴定来计算铝酸盐含量。

3.3 氯化物含量检测氯化物是速凝剂中常见的杂质之一,其含量过高会对混凝土的耐久性造成负面影响。

常用的检测方法有亚硝酸钠法和银氮盐滴定法。

•亚硝酸钠法:将速凝剂样品与亚硝酸钠溶液反应,生成沉淀物,通过滴定来计算氯化物含量。

•银氮盐滴定法:将速凝剂样品与过量的硝酸银溶液反应,生成沉淀物,通过滴定来计算氯化物含量。

4. PH值检测PH值是评估速凝剂是否具有碱性或酸性的重要参数。

速凝剂标准

JC477-2005喷射混凝土用速凝剂1 范围本标准规定了喷射混凝土用速凝剂的术语与定义、分类、要求、试验方法、检验规则、包装运输与贮存等。

本标准适用于水泥混凝土采用喷射法施工时掺加的速凝剂。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡就是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究就是否可使用这些文件的最新版本。

凡就是不注日期的引用文件,其最新版本适用于本标准。

GB/T1345 水泥细度检验方法(80um筛筛析法)GB/T1346 水泥标准稠度用水量、凝结时间、安定性检验方法(eqv ISO9597:1989)GB 8076 混凝土外加剂GB/T8077混凝土外加剂匀质性试验方法GB/T17671水泥胶砂强度检验方法(ISO)法(idt ISO679:1989)JGJ 63混凝土拌合用水3术语与定义下列术语与定义适用于本标准。

速凝剂用于喷射混凝土中,能使混凝土迅速凝结硬化的外加剂。

4 分类4.1 按照产品形态分为:粉状速凝剂与液体速凝剂。

4、2按照产品等级分为:一等品与合格品。

5 要求5.1 匀质性指标匀质性指标应符合表1要求。

5、2掺速凝剂的净浆与硬化砂浆性能指标掺速凝剂净浆及硬化砂浆的性能应符合表2要求表2掺速凝剂净浆及硬化砂浆的性能要求6 试验方法6、1 试验材料6.1.1 水泥:符合GB 8076标准中附录A的规定。

6.1.2砂:符合GB/T 17671中有关ISO标准砂的规定。

6.1.3 水:符合JGJ 63的规定。

6.1.4速凝剂:受检速凝剂。

6、2 密度、氯离子含量、总碱量、PH值、含固量按照GB 8077进行。

6.3 细度按照GB 1345中的手工干筛法进行。

6、4含水率6.4.1仪器a)分析天平:量程200g,分度值0、1mg;b)鼓风电热恒温干燥箱:0℃~200℃;c)带盖称量瓶:¢25㎜×65㎜;d)干燥器:内盛变色硅胶。

速凝剂技术参数

速凝剂技术参数

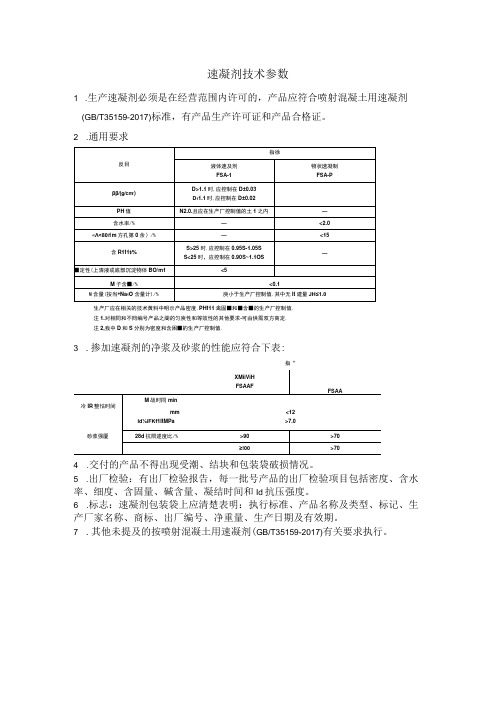

1 .生产速凝剂必须是在经营范围内许可的,产品应符合喷射混凝土用速凝剂(GB/T35159-2017)标准,有产品生产许可证和产品合格证。

2 .通用要求

生产厂应在相关的技术黄料中明示产品密度.PHf11禽固■和■含■的生产厂控制值.

注1.对相同和不冏编号产品之阍的匀庾性和等效性的其他要求•可由供需双方商定.

注2,我中D和S分别为密度和含困■的生产厂控制值.

3 .掺加速凝剂的净浆及砂浆的性能应符合下表:

指“

4 .交付的产品不得出现受潮、结块和包装袋破损情况。

5 .出厂检验:有出厂检验报告,每一批号产品的出厂检验项目包括密度、含水率、细度、含固量、碱含量、凝结时间和Id抗压强度。

6 .标志:速凝剂包装袋上应清楚表明:执行标准、产品名称及类型、标记、生产厂家名称、商标、出厂编号、净重量、生产日期及有效期。

7 .其他未提及的按喷射混凝土用速凝剂(GB/T35159-2017)有关要求执行。

速凝剂标准

6.4.2试验步骤

6.4.2.1将洁净带盖的称量瓶放入烘箱内,于105℃~110℃烘30min。取出置于干燥器内,冷却30min后称量,重复上述步骤至恒量(两次称量之差≤0.3mg),称其质量m0。

6.4.2.2称取速凝剂试样10g±0.2g,装入已烘至恒量的称量瓶内,盖上盖,称出试样及称量瓶的总质量m1。

式中:

R——抗压强度比,%;?

f1——掺速凝剂砂浆抗压强度,单位为兆帕(MPa);?

f0——不掺速凝剂砂浆抗压强度,单位为兆帕(MPa)。

6.6.4.3结果处理?

每个龄期的三个试件可得出六个抗压强度值,其中与平均值相差超过10%?的数值应予剔除,将剩下的数值取算术平均值,剩余的数值少于三个时,必须重做试验。?

7?检验规则??

7.1检验分类

检验分为出厂检验和型式检验两类。

7.2出厂检验

出厂检验项目包括凝结时间、细度、含水率、密度和1d的抗压强度。

7.3?型式检验

7.3.1型式检验项目包括表1和表2中的所有项目。

7.3.2有下列情况之一时,应进行型式检验;

a)新产品或老产品转厂生产的试制定型鉴定;

b)正式生产后,如材料、工艺有较大改变,可能影响产品性能时;

f)搅拌锅,搅拌铲。

6.6.2配合比

水泥与砂的质量比为1:1.5,水灰比为0.5,

6.6.3试验步骤

在室温20℃±2℃的条件下,称取基准水泥900g,标准砂1350 g。

粉状速凝剂:将速凝剂按生产厂推荐掺量加入胶砂中,干拌均匀后,加入450mL水,人工迅速搅拌40s~50s。

液体速凝剂:先计算推荐掺量速凝剂中的水量,从总水量中扣除,加入水后将胶砂搅拌至均匀,再加入液体速凝剂人工迅速搅拌40s~50s。

速凝剂检测标准

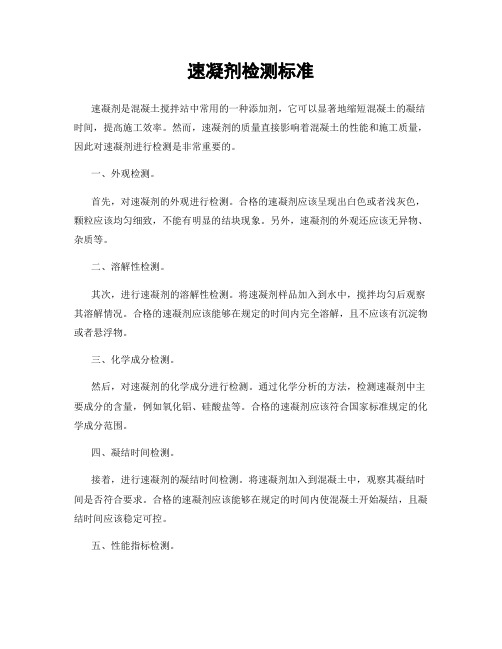

速凝剂检测标准速凝剂是混凝土搅拌站中常用的一种添加剂,它可以显著地缩短混凝土的凝结时间,提高施工效率。

然而,速凝剂的质量直接影响着混凝土的性能和施工质量,因此对速凝剂进行检测是非常重要的。

一、外观检测。

首先,对速凝剂的外观进行检测。

合格的速凝剂应该呈现出白色或者浅灰色,颗粒应该均匀细致,不能有明显的结块现象。

另外,速凝剂的外观还应该无异物、杂质等。

二、溶解性检测。

其次,进行速凝剂的溶解性检测。

将速凝剂样品加入到水中,搅拌均匀后观察其溶解情况。

合格的速凝剂应该能够在规定的时间内完全溶解,且不应该有沉淀物或者悬浮物。

三、化学成分检测。

然后,对速凝剂的化学成分进行检测。

通过化学分析的方法,检测速凝剂中主要成分的含量,例如氧化铝、硅酸盐等。

合格的速凝剂应该符合国家标准规定的化学成分范围。

四、凝结时间检测。

接着,进行速凝剂的凝结时间检测。

将速凝剂加入到混凝土中,观察其凝结时间是否符合要求。

合格的速凝剂应该能够在规定的时间内使混凝土开始凝结,且凝结时间应该稳定可控。

五、性能指标检测。

最后,对速凝剂的性能指标进行检测。

包括流动度、坍落度、抗压强度等性能指标。

合格的速凝剂应该能够在这些性能指标上达到国家标准规定的要求。

综上所述,速凝剂的检测标准涉及到外观、溶解性、化学成分、凝结时间和性能指标等多个方面。

只有严格按照标准进行检测,才能确保所使用的速凝剂质量合格,从而保证混凝土的施工质量和工程安全。

因此,在使用速凝剂时,必须重视其检测工作,确保所使用的速凝剂符合国家标准,以免造成不必要的损失和安全隐患。

无碱速凝剂欧洲标准EN196-1

关于无碱速凝剂室内凝结时间和砂浆强度测试的标准(欧洲标准EN196-1)和说明及其它相关的建议1.无碱速凝剂的测试标准、(EN196-1)一、水泥净浆测试标准初凝<2分钟<4分钟>4分钟终凝<5分钟<8分钟>8分钟评价良好合格不合格测试方式:设备:搅拌罐和圆形刮勺、手动维卡针、秒表、锥型环。

1.用水量26-35克;2.1克高效减水剂或类式的超高效塑化剂;3.100克水泥(+20℃±1℃);4.充分搅拌直到出现均匀浆体为止;5.掺入3-10g速凝剂并拌和5秒;6.拌和好后立即:装进锥型环,置入维卡试针下测定贯入值;7.记录初凝时间(维卡针在距离水泥低部1-2mm处停止);8.记录终凝时间(针不能贯入水泥体中)。

二、砂浆实验标准初凝<2分钟 2-5分钟>5分钟终凝<6分钟 8-13分钟>13分钟6小时强度 2.5-4Mpa 1-2.5Mpa <1Mpa24小时强度 18-25Mpa 10-18Mpa <10Mpa评价良好合格不合格测试方式:设备:Hobbart搅拌器、手动维卡针、砂浆条形模。

1. 向搅拌器注入195g水,在掺入2-6g增塑剂以及450g水泥(+20℃±1℃),搅动30秒;1.掺入1350gISO标准砂,并拌和30秒;2.中速拌和30秒;3.停止90秒;4.再拌和30秒;5.检查砂浆流动度,规定的流动度:15-18cm,必要时,可掺水调整;6.掺入3-10%的速凝剂,拌和最多15秒;7.拌和后立即成型条形模;8.向置于振动台上的条形模内填料,防止压实不好(可人工协助压实)。

9.将试件置于手动维卡针下,测定贯入值;10.记录初凝时间(测针到水泥体底面1-2mm处停止);11.记录终凝时间(测针不能贯入水泥体内);12.测定6小时和24小时的抗压强度。

室内砂浆强度试验很难做好,强度试件以大板成型测试最接近实际性能。

施工配合比的水灰比以≤0.45为好,在该配合比条件下,使用无碱速凝剂的喷射混凝土性能发挥效果最好。

速凝剂标准[1]2

![速凝剂标准[1]2](https://img.taocdn.com/s3/m/f24c5535182e453610661ed9ad51f01dc28157d3.png)

JC477-2005喷射混凝土用速凝剂1 范围本标准规定了喷射混凝土用速凝剂的术语和定义、分类、要求、试验方法、检验规则、包装运输和贮存等。

本标准适用于水泥混凝土采用喷射法施工时掺加的速凝剂。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1345 水泥细度检验方法(80um筛筛析法)GB/T 1346 水泥标准稠度用水量、凝结时间、安定性检验方法(eqv ISO 9597:1989)GB 8076 混凝土外加剂GB/T 8077 混凝土外加剂匀质性试验方法GB/T 17671 水泥胶砂强度检验方法(ISO)法(idt ISO 679:1989)JGJ 63 混凝土拌合用水3 术语和定义下列术语和定义适用于本标准。

速凝剂用于喷射混凝土中,能使混凝土迅速凝结硬化的外加剂。

4 分类4.1 按照产品形态分为:粉状速凝剂和液体速凝剂。

4.2 按照产品等级分为:一等品与合格品。

5 要求5.1 匀质性指标匀质性指标应符合表1要求。

表1速凝剂匀质性指标掺速凝剂净浆及硬化砂浆的性能应符合表2要求表2掺速凝剂净浆及硬化砂浆的性能要求6 试验方法6.1 试验材料6.1.1 水泥:符合GB 8076标准中附录A的规定。

6.1.2 砂:符合GB/T 17671中有关ISO标准砂的规定。

6.1.3 水:符合JGJ 63的规定。

6.1.4 速凝剂:受检速凝剂。

6.2 密度、氯离子含量、总碱量、PH值、含固量按照GB 8077进行。

6.3 细度按照GB 1345中的手工干筛法进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JC477-2005喷射混凝土用速凝剂1 范围本标准规定了喷射混凝土用速凝剂的术语和定义、分类、要求、试验方法、检验规则、包装运输和贮存等。

本标准适用于水泥混凝土采用喷射法施工时掺加的速凝剂。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1345 水泥细度检验方法(80um筛筛析法)GB/T 1346 水泥标准稠度用水量、凝结时间、安定性检验方法(eqv ISO 9597:1989)GB 8076 混凝土外加剂GB/T 8077 混凝土外加剂匀质性试验方法GB/T 17671 水泥胶砂强度检验方法(ISO)法(idt ISO 679:1989)JGJ 63 混凝土拌合用水3 术语和定义下列术语和定义适用于本标准。

速凝剂用于喷射混凝土中,能使混凝土迅速凝结硬化的外加剂。

4 分类按照产品形态分为:粉状速凝剂和液体速凝剂。

按照产品等级分为:一等品与合格品。

5 要求匀质性指标匀质性指标应符合表1要求。

表1速凝剂匀质性指标掺速凝剂的净浆和硬化砂浆性能指标掺速凝剂净浆及硬化砂浆的性能应符合表2要求表2掺速凝剂净浆及硬化砂浆的性能要求6 试验方法试验材料6.1.1 水泥:符合GB 8076标准中附录A的规定。

6.1.2 砂:符合GB/T 17671中有关ISO标准砂的规定。

6.1.3 水:符合JGJ 63的规定。

6.1.4 速凝剂:受检速凝剂。

密度、氯离子含量、总碱量、PH值、含固量按照GB 8077进行。

细度按照GB 1345中的手工干筛法进行。

含水率6.4.1 仪器a)分析天平:量程200g,分度值;b)鼓风电热恒温干燥箱:0℃~200℃;c)带盖称量瓶:¢25㎜×65㎜;d)干燥器:内盛变色硅胶。

6.4.2 试验步骤6.4.2.1 将洁净带盖的称量瓶放入烘箱内,于105℃~110℃烘30min。

取出置于干燥器内,冷却30min后称量,重复上述步骤至恒量(两次称量之差≤),称其质量m。

6.4.2.2 称取速凝剂试样10g±0.2g,装入已烘至恒量的称量瓶内,盖上盖,称出试样及称量瓶的总质量m1。

6.4.2.3 将盛有试样的称量瓶放入烘箱内,开启瓶盖升温至105℃~110℃,恒温2h,取出后盖上盖,立即置于干燥器内,冷却30min后称量,重复上述步骤至恒量,称其质量m2。

6.4.3 结果计算与评定含水率按式(1)计算:W=(m1-m2)/(m1-m)×100 (1)式中:W——含水率,%;m——称量瓶质量,单位为克(g);m1——称量瓶加干燥前试样质量,单位为克(g);m2——称量瓶加干燥后试样质量,单位为克(g)。

含水率试验结果以三个试样结果的算术平均值表示,精确至%。

三个数据中有一个与平均值相差超过5%,取剩余两个数据的平均值;有两个数据与平均值相差超过5%,该组数据作废,试验必须重做。

凝结时间6.5.1 仪器a) 量程2000g,分度值2g的天平;b) 量程100g,分度值0.1g的天平;c) 水泥净浆标准稠度与凝结时间测定仪;d) 直径400㎜、高100㎜的拌合锅,直径100㎜的拌合铲;e) 秒表;f) 温度计;g) 200mL量筒。

6.5.2 试验步骤凝结时间的测定参照GB/T 1346。

试验室温度和材料温度应控制在20℃±2℃范围内。

粉状速凝剂:按推荐掺量将速凝剂加入400 g水泥中,在拌合锅内干拌均匀(颜色一致)后,加入160mL水,迅速搅拌25s~30s,立即装入圆模,人工振动数次,削去多余的水泥浆,并用洁净的刮刀修平表面。

从加水时算起操作时间不应超过50s。

液体速凝剂:先将400 g水泥与计算加水量(160mL水减去速凝剂中的水量)搅拌至均匀后,再按推荐掺量加入液体速凝剂,迅速搅拌25s~30s,立即装入圆模,人工振动数次,削去多余的水泥浆,并用洁净的刮刀修平表面。

从加入液体速凝剂算起操作时间不应超过50s。

将装满水泥浆的试模放在水泥净浆标准稠度与凝结时间测定仪下,使针尖与水泥浆表面接触,迅速放松测定仪杆上的固定螺丝,针即自由插入水泥净浆中,观察指针读数,每隔10s测定一次,直到终凝为止。

粉状速凝剂由加水时起,液体速凝剂从加入速凝剂起至试针沉入净浆中距底板4㎜±1㎜时达到初凝;当试针沉入浆体中小于㎜时,为浆体达到终凝。

6.5.3 结果评定每一试样,应进行两次试验。

试验结果以两次结果的算术平均值表示。

如两次试验结果的差值大于30s时,本次试验无效,应重新进行试验。

强度6.6.1 仪器设备a) 200KN压力试验机;b) 胶砂振实台;c) 40㎜×40㎜×160㎜试模;d) 量程5kg,分度值5g的台称;e) 量程500g,分度值0.5g的天平;f) 搅拌锅,搅拌铲。

6.6.2 配合比水泥与砂的质量比为1:,水灰比为,6.6.3 试验步骤在室温20℃±2℃的条件下,称取基准水泥900g,标准砂1350 g。

粉状速凝剂:将速凝剂按生产厂推荐掺量加入胶砂中,干拌均匀后,加入450mL水,人工迅速搅拌40s~50s。

液体速凝剂:先计算推荐掺量速凝剂中的水量,从总水量中扣除,加入水后将胶砂搅拌至均匀,再加入液体速凝剂人工迅速搅拌40s~50s。

然后装入40㎜×40㎜×160㎜的试模中,立即在胶砂振动台上振动30s,刮去多余部分,抹平。

同时成型掺速凝剂的试块二组,不掺者一组,每组三块。

在温度为20℃±2℃的室内放置,脱模后立即测试掺速凝剂试块的1d强度(从加水时计算时间)。

测定1d强度的时间误差应为24h±。

检测时应先做抗折,再做抗压强度。

其余试块在温度20℃±2℃,湿度95%以上的标准养护室养护,测其28d强度,并求出强度比。

6.6.4 结果计算与评定6.6.4.1 抗压强度按式(2)计算:f= F/ S (2)式中:f——抗压强度,单位为兆帕(MPa);F——试体受压破坏荷载,单位为牛顿(N);S——试体受压面积,单位为平方毫米(㎜2)。

6.6.4.2 抗压强度比按式(3)计算:R= f1 / f×100 (3)式中:R——抗压强度比,%;f1——掺速凝剂砂浆抗压强度,单位为兆帕(MPa);f——不掺速凝剂砂浆抗压强度,单位为兆帕(MPa)。

6.6.4.3 结果处理每个龄期的三个试件可得出六个抗压强度值,其中与平均值相差超过10%的数值应予剔除,将剩下的数值取算术平均值,剩余的数值少于三个时,必须重做试验。

7 检验规则检验分类检验分为出厂检验和型式检验两类。

出厂检验出厂检验项目包括凝结时间、细度、含水率、密度和1d的抗压强度。

型式检验7.3.1 型式检验项目包括表1和表2中的所有项目。

7.3.2 有下列情况之一时,应进行型式检验;a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如材料、工艺有较大改变,可能影响产品性能时;c)正常生产时,一年至少进行一次检验;d)产品长期停产后,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f) 国家质量监督检验机构提出进行型式检验要求时。

批量和抽样出厂检验和型式检验的批量和抽样方法相同。

7.4.1 批量每20t为一批,不足20t也按一批计。

7.4.2抽样一批应于16个不同点取样,每个点取样不少于250g,总量不少于4000g。

将试样充分混合均匀,分为两等份,其中一份用作试验;另一份密封保存五个月,以备有疑问时,交国家规定的检验机构进行复验或仲裁。

判定规则所有项目都符合本标准规定的相应等级要求,则判定为相应等级的产品。

不符合相应等级要求,则判定为不合格品。

对于不合格品,可重新抽样,按照本标准型式检验项目复验一次。

8 产品说明书、包装、运输和贮存产品说明书产品出厂时应提供产品说明书、产品说明书应包括下列内容:生产厂家、产品名称及型号、适用范围、推荐掺量、产品的匀质性指标、有无毒性、易燃状况、储存条件及有效期、使用方法和注意事项等。

包装粉状速凝剂应采用有塑料袋衬里的编织袋包装,每袋重25 kg±0.5kg;液体速凝剂可用塑料桶或其它可用的包装容器包装。

也可根据用户要求进行包装。

所有包装容器上均应在明显位置注明产品执行标准、商标、产品名称和质量等级、型号、净重、生产厂家、包装日期和出厂编号。

?运输搬运时应轻拿轻放,防止破损,运输时避免受潮。

贮存速凝剂在包装无破损的条件下,应贮存在干燥通风的库房中,距地面100mm以上。

在正常运输与贮存条件下,贮存期从产品包装之日起为五个月。