2014年发动机配气正时机构(含气缸盖)拆装与气门间隙检查调整作业选手记录表(高职组)ok

“全国职业院校技能竞赛”配气正时机构拆装与气门间隙检查调整参考作业流程(仅供参考)教学提纲

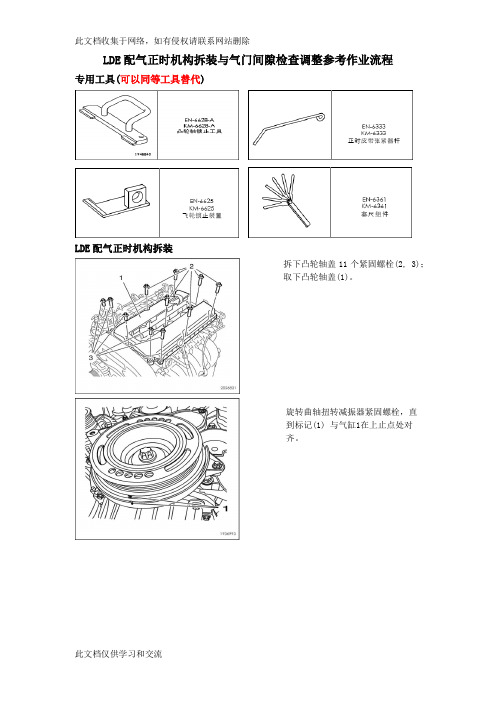

LDE配气正时机构拆装与气门间隙检查调整参考作业流程专用工具(可以同等工具替代)tIM BtijliMJ A耗轴超止工用EN-6331KM-i333 王3?程花疋电利产EN-4623选EM36] ■姑-£3*1 辛尺担昨LDE配气正时机构拆装拆下凸轮轴盖11个紧固螺栓(2, 3) 取下凸轮轴盖(1)。

旋转曲轴扭转减振器紧固螺栓,直到标记(1)与气缸1在上止点处对齐。

箭头所指的六角水平对准凸轮轴,直至EN-6628-A锁止工具可以插入两个凸轮轴内。

安装EN-6628-A锁止工具(1)。

安装EN-652固定工具(1),通过起动机齿圈锁止飞轮(2)或自动变速器挠性盘。

拆下曲轴扭转减振器螺栓(4)。

拆下曲轴扭转减振器垫圈(3)。

拆下曲轴扭转减振器(2)。

拆下2个正时皮带上前盖螺栓(2)。

拆下正时皮带上前盖(1)。

从正时皮带后盖上的2个位置处拆下正时皮带中前盖。

拆下正时皮带中前盖(1)。

拆下4个正时皮带下前盖螺栓(2)拆下正时皮带下前盖(1)。

注意:正时皮带传动齿轮和油泵壳体必须对齐。

使用内六角扳手(1)对正时皮带张紧轮(2)施加张力;安装EN-6333 锁销⑶。

正时皮带张紧器(2)。

拆下正时皮带(1)。

检查正时皮带磨损、损伤、裂纹、油污。

检查涨紧轮和惰轮轴承松旷、噪音。

曲轴链轮的磨损状态进行检查。

进排气凸轮轴位置执行器调节器齿轮的磨损状态进行检查。

安装新的正时皮带(1)。

引导正时皮带通过张紧器并将其放置在曲轴链轮上。

将正时皮带放置在排气和进气凸轮轴位置执行器调节器上。

安装新的正时皮带张紧器(2)。

将正时皮带张紧器螺栓(3)紧固至20牛米。

使用内六角扳手(1)对正时皮带张紧轮(2)施加张力;拆下EN-6333锁销(3)。

注意:正时皮带张力器自动移至正确位置。

释放正时皮带上的张力。

安装下部正时皮带盖(1)。

安装4个下部正时皮带盖螺栓⑵ 并紧固至6牛米。

曲⑹a安装曲轴扭转减振器(2)。

安装新的曲轴扭转减振器螺栓(1)并使用专用角度仪分三遍紧固:第一遍紧固至95牛米。

气缸盖的拆装评分表

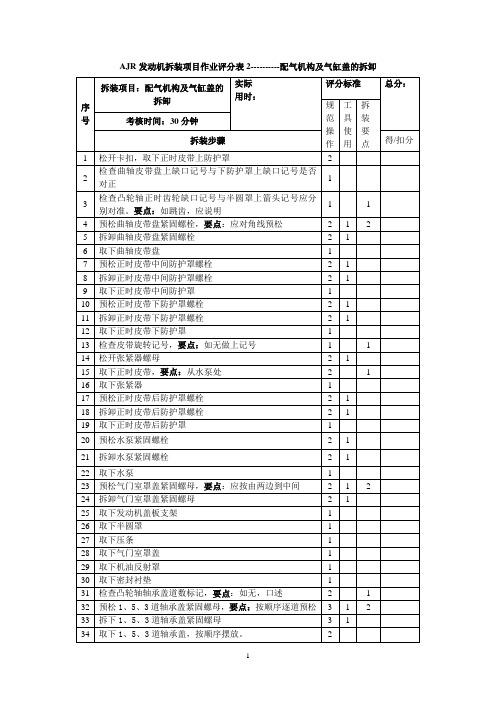

AJR发动机拆装项目作业评分表2----------配气机构及气缸盖的拆卸

注:1.

2.操作过程中发生零件、工具落地,每发生一次扣1分,共15分,扣完为止。

3.工具、零部件摆放凌乱、叠压等,扣1~5分。

4.拆装引起的零件损坏、丢失等,一次扣15分。

拆装引起的人身伤害,一次扣30分。

5.单个操作步骤超时5分钟,允许学生放弃该操作步骤,放弃步骤分数全部扣除。

6.步骤错误,学生自己发现并重新操作,原错误步骤不扣分,若没有重新操作,则错误步骤分数全部扣除。

7.该考核表总分150分。

AJR发动机拆装项目作业评分表5---------配气机构及气缸盖的装配

注:1.

2.操作过程中发生零件、工具落地,每发生一次扣1分,共15分,扣完为止。

3.工具、零部件摆放凌乱、叠压等,扣1~5分。

4.拆装引起的零件损坏、丢失等,一次扣15分。

拆装引起的人身伤害,一次扣30分。

5.单个操作步骤超时5分钟,允许学生放弃该操作步骤,放弃步骤分数全部扣除。

6.步骤错误,学生自己发现并重新操作,原错误步骤不扣分,若没有重新操作,则错误步骤分数全部扣除。

7.该考核表总分150分。

发动机气门间隙调整、正时对正技能大赛评分标准

选择气门不正确每处扣2分

测量结果不正确每处扣2分

转动曲轴360°,检查并调整剩余气门的间隙

10

操作方法不正确每处扣1分

操作结果不正确每处扣1分

对所有气门间隙进行复检

5

检查方法不正确每处扣1分

未做该项不得分

遵守安全操作规程,整理工具、清理现场

5

每项扣2分,扣完为止

按时完成

5

未按规定时间完成

该项不得分

安全用电,防火,无人身、设备事故

因违规操作发生重大人身和设备事故,此题按0分计

分数合计

100

总得分

汽修专业技能大赛评分标准

项目:发动机正时对正与气门间隙的调整

比赛时间:20分钟

选手姓名:

考核内容

配分

评分标准

考核记录

扣分

着装规范

5

酌情扣分,未穿实训服全扣

作业前整理工位并检查工具是否齐全

5

酌情扣分,未操作全扣

正确使用工具、仪器及使用

前后的清洁

10

工具使用错误、未清洁、工具零件落地酌情扣分

配气正时

20

曲轴,凸轮轴正时各10分

找出一缸压缩上止点

15

操作方பைடு நூலகம்不正确扣10分

操作不熟练扣5分

用塞尺测量并调整可调气门间隙

1ZRFE发动机配气正时机构拆装与测量评分表

1ZR-FE 发动机配气正时机构拆装与测量评分表序号 项目配分内容扣分标准原因扣分 1 准备工具,清洁工作台 1分 选出操作需要的工具,并清洁工作台整理作业所需工具,未整理工具扣0.5分,未清洁工作台扣0.5分2拆卸气门罩盖1分取下气门罩盖,并放置至零件架在取下过程中不能磕碰凸轮轴壳,有磕碰现象扣0.5分气门罩盖安装面朝上放置至零件架,否则扣0.5分3检查正时标记4分转动曲轴并目视检查正时标记转动曲轴时必须使用指针式扭力扳手,否则扣0.5分转动曲轴,将1缸转至压缩上止点(TDC)位置:转动曲轴皮带轮,直到其凹槽与正时链条盖上的正时标记“0”对准,1分目视检查正时标记对正情况,并报出正时标记检查结果:检查并确认凸轮轴正是齿轮和链轮上的各正时标记和位于1号和2号轴承盖上的各正时标记对准。

如果没有对准,则转动曲轴1圈(360º),如上所述对准正时标记。

未检查正时标记对正情况,扣3分 未报出正时标记检查结果,扣1分4拆卸曲轴皮带轮4分 拆卸曲轴皮带轮固定螺栓 未使用专用工具SST 09213-58013拆卸曲轴皮带轮,扣1分用专用工具SST 09213-58013、09330-00021固定皮带轮就位并松开曲轴皮带轮螺栓,0.5分SST 安装螺栓旋入曲轴皮带轮上的位置要正确(SST 安装螺栓不能接触正时链条盖分总成)。

安装螺栓旋入曲轴皮带轮上的位置不正确扣0.5分用指针式扭矩扳手预松曲轴皮带轮固定螺栓,0.5分用摇把将曲轴皮带轮固定螺栓拆下,0.5分将曲轴皮带轮固定螺栓至零件架,要求摆放整齐,摆放不整齐扣0.5分拆下曲轴皮带轮使用专用工具拆卸曲轴皮带轮,未使用专用工具扣1分在皮带轮固定螺栓头部贴上保护性胶带,0.5分专用工具SST 安装螺栓不能接触正时链条盖分总成,否则扣0.5分用活动扳手正确固定专用工具SST,0.5分用梅花扳手将曲轴皮带轮拆下,0.5分 将曲轴皮带轮安装面朝上放置至零件架,0.5分5拆卸链条张紧器2分拆下1号链条张紧器总成 使用指针式扭力扳手预松1号链条张紧器总成2个固定螺母,使用摇把将1号链条张紧器总成固定螺母拆下,1分将1号链条张紧器总成(2个螺母,托架、链条张紧器)放置至零件架,0.5分 在拆卸1号链条张紧器的过程中不可转动曲轴,如果曲轴转动扣1分在不使用链条张紧器的情况下禁止转动曲轴,否则扣1分6拆卸正时链条前端盖3分正确拆下正时链条前端盖使用指针式扭力扳手按正确顺序预松正时链条前端盖固定螺栓,使用摇把将正时链条前端盖固定螺栓拆下,并将正时链条前端盖固定螺栓放置至零件架,放置要整齐,1分。

检查与调整气门间隙观察表

1、拆下高压线

2、拆下通风阀软管

3、拆卸气门室盖分总成

三、检查气门间隙

1、将1号气缸定位在压缩冲程上止点

2、第一次检查气门间隙

3、再转动曲轴一圈(360°)

4、第二次检查气门间隙(测量上次未调气门)

四、调整气门间片的厚度

4、选择新的调整垫片

5、安装新的调整垫片

6、检查气门间隙(参考三、检查气门间隙)

五、安装气门室盖分总成

1、安装气门室盖分总成

2、安装通风阀软管(参考)

3、安装高压线

六、清洁整理工具

1、清洁工具

2、恢复/整理工具拆除三件套、翼子板布/拆除前格栅布、关闭发动机舱盖、拆除挡块、塞尺复位

备注说明

3、安装高压线

六、清洁整理工具

1、清洁工具

2、恢复/整理工具拆除三件套、翼子板布/拆除前格栅布、关闭发动机舱盖、拆除挡块、塞尺复位

教师点评

检查与调整气门间隙工艺单

操作选手:日期:

序号

项目名称

操作结果记录

操作数据记录

一、前期准备

1.安装三件套

2.拉起机舱盖释放杆

3.安装车轮挡块

4.打开发动机盖

5.安装翼子板布/安装前格栅布

检查与调整气门间隙观察表

观察选手:操作选手:日期:

序号

项目名称

观察记录

意见建议

一、前期准备

1.安装三件套

2.拉起机舱盖释放杆

3.安装车轮挡块

4.打开发动机盖

5.安装翼子板布/安装前格栅布

二、拆卸气门室盖分总成

1、拆下高压线

2、拆下通风阀软管

3、拆卸气门室盖分总成

三、检查气门间隙

检查与更换气门油封评分表

操作选手:操作选手:日期:得分:

序号

项目

评分细则

分值

得分

原因

一

拆卸气门弹簧

(14分)

(1)用干净的木块将汽缸盖垫起1

1

(2)取下气门杆盖2,选用正确工具1

3

(3)检查气门拆装钳1

1

(4)用气门拆卸钳压下气门弹簧座,使气门锁片裸露2

2

(5)用吸棒取出两个气门锁片2

2

(6)缓慢松开气门拆装钳,取下气门弹簧座圈和气门弹簧3

6

(5)用橡皮锤和铝棒对准气门锁片的位置进行敲击,检查气门锁片安装是否到位2

2

八

清洁整理工具

(10分)

(1)清洁工具,每次1分;

3

(2)恢复/整理工具2,扭力扳手归位1;

3

(3)操作中是否有物体落地或损坏4,可倒扣;

4

总 分

100

5

五

安装气门油封

(24分)

(1)在新的气门油封上涂抹一薄层发动机机油8

8

(2)将灰色油封装在进气门导管上,将黑色油封装在排气门导管上

8

8

(3)用气门油封安装工具(SST 09201-41020)将气门油封压入到位8

8

六

安装气门

(13分)

(1)将气缸盖燃烧室一侧向上放置在木块上2

2

(2)用压缩空气清洁表面与气门导管3

3

(3)在进、排气门的气门杆端处涂抹一薄层机油,按顺序装入气门导管8

8

七

安装气门弹簧部件

(19分)

(1)翻转气缸盖使燃烧室侧朝下2

2

(2)按顺序放置气门弹簧座、气门弹簧、气门弹簧座圈3

3

“全国职业院校技能竞赛”配气正时机构拆装与气门间隙检查调整参考作业流程(仅供参考)教学提纲

LDE配气正时机构拆装与气门间隙检查调整参考作业流程专用工具(可以同等工具替代)LDE配气正时机构拆装拆下凸轮轴盖11个紧固螺栓(2, 3);取下凸轮轴盖(1)。

旋转曲轴扭转减振器紧固螺栓,直到标记(1) 与气缸1在上止点处对齐。

箭头所指的六角水平对准凸轮轴,直至EN-6628-A锁止工具可以插入两个凸轮轴内。

安装EN-6628-A锁止工具 (1)。

安装EN-652固定工具 (1),通过起动机齿圈锁止飞轮 (2)或自动变速器挠性盘。

拆下曲轴扭转减振器螺栓(4)。

拆下曲轴扭转减振器垫圈(3)。

拆下曲轴扭转减振器(2)。

拆下2个正时皮带上前盖螺栓 (2)。

拆下正时皮带上前盖 (1)。

从正时皮带后盖上的2个位置处拆下正时皮带中前盖。

拆下正时皮带中前盖(1)。

拆下4个正时皮带下前盖螺栓 (2) 拆下正时皮带下前盖(1)。

注意: 正时皮带传动齿轮和油泵壳体必须对齐。

使用内六角扳手(1)对正时皮带张紧轮(2) 施加张力; 安装EN-6333锁销(3)。

拆下张紧器螺栓(3)。

拆下正时皮带张紧器(2)。

拆下正时皮带(1)。

检查正时皮带磨损、损伤、裂纹、油污。

检查涨紧轮和惰轮轴承松旷、噪音。

曲轴链轮的磨损状态进行检查。

进排气凸轮轴位置执行器调节器齿轮的磨损状态进行检查。

安装新的正时皮带(1)。

引导正时皮带通过张紧器并将其放置在曲轴链轮上。

将正时皮带放置在排气和进气凸轮轴位置执行器调节器上。

安装新的正时皮带张紧器(2)。

将正时皮带张紧器螺栓(3)紧固至20牛米。

使用内六角扳手(1)对正时皮带张紧轮(2) 施加张力;拆下EN-6333锁销(3)。

注意: 正时皮带张力器自动移至正确位置。

释放正时皮带上的张力。

安装下部正时皮带盖(1)。

安装4个下部正时皮带盖螺栓(2) 并紧固至6牛米。

安装曲轴扭转减振器(2)。

安装新的曲轴扭转减振器螺栓(1) 并使用专用角度仪分三遍紧固:第一遍紧固至95牛米。

第二遍紧固至45°。

2014年中职国赛汽车二级维护作业表

说明

可以用举升机 部分顶起车辆

(017) 检查作业- 制动系统 - 检查制动总泵储液罐、制动管及接头有无泄漏 (018) 检查作业- 制动系统 - 检查制动管有无扭结、磨损、腐蚀或其他损坏 (019) 检查作业- 制动系统 - 检查制动管的安装情况 (020) 检查作业- 燃油供给系统 - 检查燃油管路及接头有无泄漏 (021) 检查作业- 燃油供给系统 - 检查燃油管路有无扭结、磨损、腐蚀或其他损坏 (022) 检查作业- 燃油供给系统 - 检查燃油管路的安装及接头紧固情况 (023) 检查作业- 燃油蒸发系统 - 检查燃油蒸发管路及接头有无泄漏 (024) 检查作业- 燃油蒸发系统 - 检查燃油蒸发管路有无扭结、磨损、腐蚀或其他损 坏 (025) 检查作业- 燃油蒸发系统 - 检查燃油蒸发管路的安装及接头紧固情况 (026) 检查作业- 前挡风玻璃洗涤器 - 检查前挡风玻璃洗涤液液位 (027) 检查作业- 发动机润滑系统 - 检查发动机机油液位 (028) 检查作业- 电源系统 - 检查蓄电池的安装、污染及损坏情况 (029) 检查作业- 电源系统 - 检查蓄电池端子有无腐蚀 (030) 检查作业- 电源系统 - 检查蓄电池端子导线有无松动 (031) 检测作业- 电源系统 - 检测并记录蓄电池电压 (032) 检查作业- 发动机 - 检查发动机传动皮带有无变形、磨损、裂纹、脱层 或其它损坏 (033) 检查作业- 发动机 - 检查发动机传动皮带的安装情况及皮带张力(按 压) (034) 检查作业- 喇叭 - 检查喇叭按钮及喇叭的工作情况 不起动发动机

(071) 检查作业- 车门 - 检查左前车门铰链销是否松旷,铰链固定螺栓有无 松动 (072) 检查作业- 车门 -检查左前车门微开开关(门控开关)的工作情况 (073) 检查作业- 安全带 - 检查驾驶员座椅安全带是否有撕裂或磨损,安全带 拉伸和卷收是否正常 (074) 检查作业- 安全带 - 检查驾驶员座椅安全带惯性开关、锁扣和安全带开 关的工作情况 (075) 检查作业- 座椅 - 检查驾驶员座椅的安装是否牢固 (076) 检查作业- 车门 - 检查左后车门微开开关(门控开关)的工作情况 (077) 检查作业- 后悬架 - 检查左后减振器的阻尼状态 (078) 检查作业-车外灯 - 检查左侧尾灯总成的安装、污染和损坏情况 (079) 检查作业- 车内灯 - 检查行李箱门灯的工作情况 (080) 检查作业- 备用轮胎 - 取出备用轮胎 (081) 检查作业- 备用轮胎 - 检查轮胎有无有裂纹、损坏和异常磨损 (082) 检查作业- 备用轮胎 - 检查胎面有无嵌入金属颗粒或其它异物 (083) 检查作业- 备用轮胎 - 检查胎面沟槽的深度(观察磨损标志) (084) 检查作业- 备用轮胎 - 检查钢圈有无损坏或腐蚀 (085) 检查作业- 备用轮胎 - 检查轮胎气压 (086) 检查作业- 备用轮胎 - 检查轮胎是否漏气 (087) 检查作业- 备用轮胎 - 放回备用轮胎 (088) 检查作业- 行李箱盖 - 检查行李厢盖铰链有无松动 打开点火开关 打开点火开关

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

选手号码:……………………………………………密……封……栏…………………………………

发动机配气正时机构(含气缸盖)拆装与气门间隙检查调整

作业选手记录表(高职组)

开始时间:结束时间:成绩:

1.气缸盖平面度测量作业表单位:mm

备注:测量点个数自己选择,测量值如果由于小于0.04mm而测不出来,表内值可以填写小于0.04 mm

2.气缸体平面度测量作业表单位:mm

备注:测量点个数自己选择,测量值如果由于小于0.04mm而测不出来,表内值可以填写小于0.04 mm

3、正时机构

4、气门间隙及选配结果

注:上述表格需先将所有气门间隙的测量值填写,下面的液压挺柱编号一栏,是根据裁判给定的某气门的间隙和维修手册给出的标准间隙,经过查表计算求出需要更换的液压挺柱标记号和零件号,填入相应的气门下的液压挺柱编号栏中。

为便于比赛顺利进行,假设比赛用的所有发动机上已安装的所有气门液压挺柱均为标记号:27X 尺寸:3.258MM。

该记录表由参赛选手填写,作为裁判评分依据;2.所有长度单位统一为mm,测量数据精确到小数点后两位;3.填写该表时记入参赛时间。

4、表中红色字体在竞赛时的作业记录表中不出现。

裁判签字:裁判长签字:。