PLC的梯形图程序设计方法及应用实例

零基础学习PLC入门,6个指令完成模拟量程序梯形图(附程序)

零基础学习PLC入门,6个指令完成模拟量程序梯形图(附程序)这一节讲述4-20mA的模拟量信号进入西门子S7-200PLC以后,PLC怎样通过程序把它变成我们想要的实际数值。

虽然这节讲的是西门子PLC的模拟量处理程序,但道理都是一样的,你只要把程序的原理弄明白了,在其他品牌的PLC上应用也是一样的,不管是三菱的还是施耐德的都一样。

所以文章最后我会附上本节所讲的程序的下载方法,有需要的朋友可以自己下载研究。

通过上一节的学习我们知道,模拟量其实就是一个在一定数字范围内连续变化的数值。

这个数字范围绝大多数都是用4-20mA这个电流信号作为标准范围,至于为什么这样用,上一节已经讲的很清楚了,这里不再重复。

接下来看图1。

图1,的左边是一个量程范围为0-10kpa的压力变送器,它的输出电流就是0-10kpa对应4-20mA,所以压力在5kpa时对应的电流就是12mA,我们只要在电路中串联一个数字万用表就能看到电流的读数,然后我们通过这个读数,拿一个计算器通过加减乘除就能算出实际的压力是5kpa。

这就是手动的算法,如果用这种算法去算实际压力值,简直就是太老土了。

这些活只要交给PLC去干就行了,你只要把程序写好PLC就会不知疲倦的去算还不会出错,我们腾出时间看点自己想看的片片多好呢。

那怎么让PLC去算呢?很简单,我们只要做两件事就可以了。

第一,硬件部分,看图1的右边,我们只要在原来接数字万用表的地方,接一个PLC的模拟量输入模块就行了,你没看错,原理就是这样的。

它实际的接线图就是下面的图2。

在图2我们看到压力变送器和PLC的模拟量模块串联在一起,模拟量模块把接收到的4-20mA电流信号经过处理传送给PLC,这样PLC就能通过程序计算出实际的压力值了。

它的内部处理过程如下。

图3,是模拟量信号在PLC内部的处理过程和工作原理,只要能看明白这张图,我下面讲程序时你就能很容易理解了。

其实模拟量模块内部和压力变送器内部一样,都是有一块电路板。

第六章 PLC控制程序的设计

3.设计顺序功能图时应该注意的问题 (1)两个步之间必须有转换条件。如果没有, 则应该将这两步合为一步处理。

(2)两个转换不能直接相连,必须用一个步将 它们分隔开。

(3)从生产实际考虑,顺序功能图必须设置初 始步。

(4)顺序功能图应该是一个或两个由方框和有 向线段组成的闭环,也就是说在顺序功能图中不能

4.动作(或命令) 可以将一个控制系统划分为被控系统和施控系 统。对于被控系统,在某一步中要完成某些“动作” (action)。对于施控系统,在某一步则要向被控系 统发出某些“命令”(command)。

为了叙述方便,将命令或动作统称为动作,它 实质是指步对应的工作内容。动作用矩形框或中括 号上方的文字或符号表示,该中括号与相应的步的 矩形框通过短线相连。

有“到此为止”的死胡同。

(5)要想能够正确地按顺序运行顺序功能图程 序,必须用适当的方式将初始步置为活动步。一般

用特殊存储器SM0.1的动合触点作为转换条件,将初 始步置为活动步。

(6)在个人计算机上使用支持SFC的编程软件 进行编程时,顺序功能图可以自动生成梯形图或指

令表。

三、顺序功能图设计法与经验设计法的比较

10.电动机“顺序启动,逆序停车”控制系统设计

(1)控制要求 现有三台电动机M1、M2、M3,要求启动顺序 为:先启动M1,经过8s后启动M2,再经过9s后启动 M3;停车时要求:先停M3,经过9s后再停M2,再 经8s后停M1。

(2)分析控制过程 根据上述控制要求的描述,本程序需要设置四 个定时器,此处选用T50~T53。 T50计时起点为启动信ห้องสมุดไป่ตู้I0.0 T52计时起点为停止信号I0.1。 T53计时时间到后,复位两个辅助继电器,辅助 继电器的OFF会使T50~T53的位为OFF,致使 Q0.0~Q0.2全部OFF。

梯形图基本编程指令及其应用

定时器和计数器指令——定时器指令

定时器的组成

S7中定时时间由时基和定时值两部分组 成,定时时间等于时基与定时值得乘积。采 用减计时,定时时间到达设定时间后将会引 起定时器触点的动作。

定时器的运行时间设定值由TV端输入, 该值可以是常数(如:S5T#45S),也可 以通过扫描输入字(如:拨轮开关)来获得, 或者通过处理输出字、标志字或数据字来确

状态字

• 首位检测位(FC) • 逻辑运算结果(RLO) • 状态位(STA) • 或位(OR)

• 溢出位(OV) • 溢出状态保持位(OS) • 条件码1(CC1)和条件码0(CC0) • 二进制结果位(BR)

逻辑指令——位逻辑指令

➢ 常开触点

地址 ---| |---

存储在指定<地址>的位值为“1”时,(常开触点)处于闭合状态。 触点闭合时,梯形图轨道能流流过触点,逻辑运算结果(RLO) =“1”。 否则,如果指定<地址>的信号状态为“0”,触点将处于断开状态。 触点断开时,能流不流过触点,逻辑运算结果(RLO) =“0”。

定。时间设定值得格式是以常数形式输入定时时间,只需在字符串“S5T#” 后以小时(h)、分钟(m)、秒(s)、或毫秒(ms)为单位写入时间值即 可。

时间基准定义的是一个单位代表的时间间隔。当时间用常数(S5T#…) 表示时,时间基准由系统自动分配。如果时间由拨码按钮或通过数据接口指 定,用户必须指定时间基准。

定时器和计数器指令——定时器指令

➢ 接通延时定时器(SD)

当接通延时定时器的S输入端的RLO从0 变到1时,定时器定时起作用。当达到指定的 TV值并且S=1仍旧保持时,定时器启动,输 出Q的信号变为1。如果在定时时间到达前输 入端S从1变到0,定时器停止运行,这时输出 Q=0。当复位输入R的RLO=1时,就清除定时 器中的定时值,并将输出Q的状态复位。当前 时间值可以在BI输出端以二进制数读出,在 BCD输出端以BCD码形式读出,当前时间值 是TV的初值减掉定时器启动以来的经过时间。

PLC梯形图编程方法

• 能流的方向只能从左到右,从上到下,不能倒流。 如果梯形图中出现了能流倒流的情况,则梯形图 编写错误。 1

X1

X2

Y1

X5

X3

X4

X5

X4

X1

Y1

X2

X5 X2

X3

X4

a) 不可编程的梯形图

b) 正确的梯形图

“能流”不能双向流动

利用能流的概念,有助于我们更好的理解和

分析梯形图。

1

3、母线

1

起动、保持和停止电路

实现Y10的启动、保持 和停止的四种梯形图如图 所示。这些梯形图均能实 现起动、保持和停止的功 能。X0为启动信号,X1 为停止信号。图a、c是利 用Y10 常开触点实现自锁 保持,而图b、d是利用 SET、RST指令实现自锁 保持。

1

起动、保持和停止电路

1

电动机正反转控制演示

止运转。 若需要电动机连续运转,由停

止按钮 SB 1 及起动按钮 SB 2 控 制,接触器 KM 的辅助触点起自锁 作用。

1

二、可编程控制器的硬件连接

实现电动机的点动及连续运行所需的器件有: 起点按钮 SB1 ,停止按钮 SB2 ,交流接触器 KM ,热继电器 JR 及刀开关QS 等。主电路的 连接如图所示。

2)定时器和计数器组合

当X1为ON时,T1开始定时, 0.6s后T1定时时间到,其常闭 触点断开,使它自己复位,复 位后T1的当前值变为0,同时它 的常闭触点接通,使它自己的 线圈重新通电,又开始定时。 T1将这样周而复始地工作,直 至X1变为OFF。从分析中可看 出,左图最上面一行电路是一 个脉冲信号发生器,脉冲周期 等于T1的设定值。

X1 X2 X3

plc可编程序控制器应用实例(梯形图+解析)

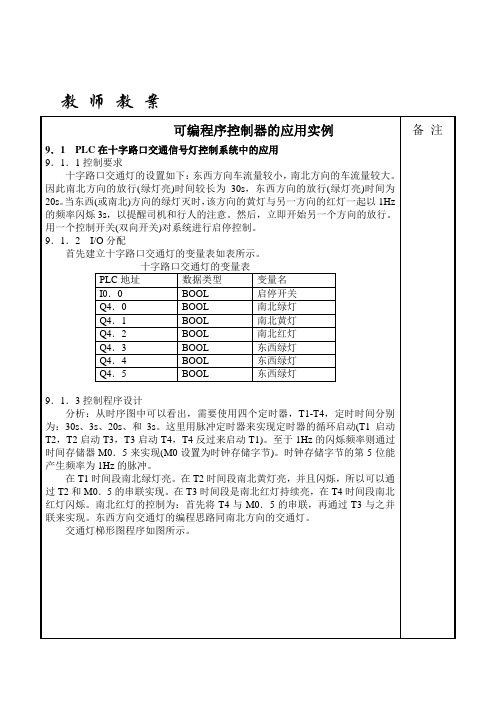

教师教案交通灯梯形图程序9.2 PLC在节日彩灯控制系统中的应用9.2.1控制要求用PLC实现对节日彩灯的控制,结构简单,变幻形式多样、价格低。

彩灯形式及变幻尽管花样繁多,但其负载不外乎三种:长通类负载、变幻类负载及流水类负载。

长通类负载是指彩灯中用以照明或起衬托底色作用之类的负载,其特点是只要彩灯投入工作,则这类负载长期接通。

变幻类负载则指某些在整个工作过程中定时进行花样变换的负载,如字形的变换,色彩的变幻或位置的变幻之类,其特点是定时通断,但频率不高。

流水、闪烁类负载则指变幻速度快,犹如行云流水、星光闪烁、万马奔腾,其特点虽也是定时通断,但频率较高(通常间隔几十毫秒至几百毫秒)。

对于长通类负载,其控制十分简单,只需一次接通或断开。

而对变幻类及流水、闪烁类负载的控制,则是按预定节拍产生一个“环形分配器”(一般可用SHRB、ROL-W产生),有了环形分配器,彩灯就能得到预设频率和预设花样的闪亮信号。

彩灯就可实现花样的变幻。

通常先根据花样变幻的规律例出动作时序表,再按预设彩灯变幻花样在表中“打点”,然后再依据动作时序表输出即可。

9.2.1控制程序设计本例所选彩灯变幻花样为跳闪方式:1隔1跳2,回跳1,隔1跳2,回跳1┈。

其动作时序表如表所示。

节日彩灯动作时序表即本例的节拍是16位,输出是8位,环形分配器由ROL-W产生彩灯闪烁频率固定为1Hz,如果需要现场改变频率,则T33的PT端需采用VWZ写入。

节日彩灯控制的梯形图如图所示。

节日彩灯控制的梯形图9.3 PLC在自动送料车控制系统中的应用9.3.1控制要求如图所示,当小车处于后端时,按下起动按钮,小车向前运行,行至前端压下前限位开关,翻斗门打开装货,7s后,关闭翻斗门,小车向后运行,行至后端,压下后限位开关,打开小车底门卸货,5s后底门关闭,完成一次动作。

要求控制送料小车的运行,并具有以下几种运行方式:1)手动操作:用各自的控制按钮,一一对应地接通或断开各负载的工作方式。

4-plc数字量控制系统梯形图程序设计方法

顺序控制设计法的基础是系统的顺序功能图的绘制。

顺序功能图(Seguential Function Chart)是描述控制系统 的控制过程、功能和特性的一种图形,也是设计PLC顺序 控制程序的有力工具。

顺序功能图并不涉及所描述的控制功能的具体技术,它 是一种通用的技术语言,可以供进一步设计和不同专业人 员之间进行技术交流之用。

T38 Q0.2 ( ) KM2 M0.2 ()

T38 KT2 IN TON

Q0.1

Q0.2

60 T38

Q0.3

PT 100ms Q0.3 ( )KM3

4.2.2 系统改造中的注意事项

梯形图和继电器电路图表面相似,实际上有本质区别。继电器电 路是硬件电路,而梯形图是软件程序。

改造中应注意如下问题: 1.应遵守梯形图语言中的语法规定。 2.设置中间单元:若多个线圈都受某组串并联触点的控制,为了 简化电路,在梯形图中可以设置用该电路控制的位存储器(类似继 电器电路的中间继电器)。 3.尽量减少PLC的输入信号和输出信号,减少PLC的I/O点数,降低 费用。 4.设立外部联锁电路,增强系统的安全性和可靠性。 5.对梯形图进行优化设计,在串联电路中将单个触点放在右边, 在并联电路中将单个触点放在下边,以避免电路的块连接操作,从 而减少程序指令条数。 6.关注外部负载的额定工作电压要求,选用PLC输出模块的输出类 型需与之匹配。

工步 顺序功能图的组成 转有换向பைடு நூலகம்线

转换条件 命令或动作

4.3.2 顺序功能图中的步与动作

1.步的基本概念及工步划分的基本方法

可以将被控系统的一个工作周期划分为若干个顺序相连 的阶段,这些阶段称为步,并用编程元件(如位存储器M 和顺序控制继电器S)来代表各步。

西门子PLC应用80例(经典实例)

Q0.0 ()

I0.0 M0.0 M0.1 M0.2 Q0.0

(a) 梯形图

(b) 时序图

分频电路

用一个按钮来实现启 动和停止两种控制。

方法一:利用计数器 实现单按钮控制功能

I0.0 C9 M0.0 M0.1

2 M0.0 Q0.0

P

C9 CU CTU

M0.0 ()

M0.1 ()

R

C9

(6)当电梯位于3层时,若下方仅出现2层的向上外呼信号SB12,即1层的向 上外呼按钮SB11不按,则电梯下降到2层,由行程开关SQ2停止电梯下降。

(7)电梯在上升途中,不允许下降。 (8)电梯在下降途中,不允许上升。

下面我们逐条对上面的动作要求(1)~(8)用逻辑设计法进行设计:

对(2):这条输出也是电梯上升,进入条件为 SQ1·SB12,退出条件为 SQ2 动作。因此, Q0.0 的逻辑方程为:

Q0.0 KM1 I0.4 SQ2

异步电动机主电路

PLC外部接线图

按钮连锁

软件互锁

解:1) 列出所有I/O点并分配地址

a) 代入开启条件

消铃信号

b) 将消铃信号变成长信号

消铃信号

c) 代入关断条件

消铃信号

d) 加入测试信号

消铃信号

3. 控制要求 (1)用启动和停止按钮控制电动机M运行和停止。在电动机运行时,被检 测的产品(包括正次品)在皮带上运行。

(1)控制任务:有3个抢答席和1个主持人席,每个抢答席上各有1个抢答 按钮和一盏抢答指示灯。参赛者在允许抢答时,第一个按下抢答按钮的抢

答席上的指示灯将会亮,且释放抢答按钮后,指示灯仍然亮;此后另外两

个抢答席上即使在按各自的抢答按钮,其指示灯也不会亮。这样主持人就

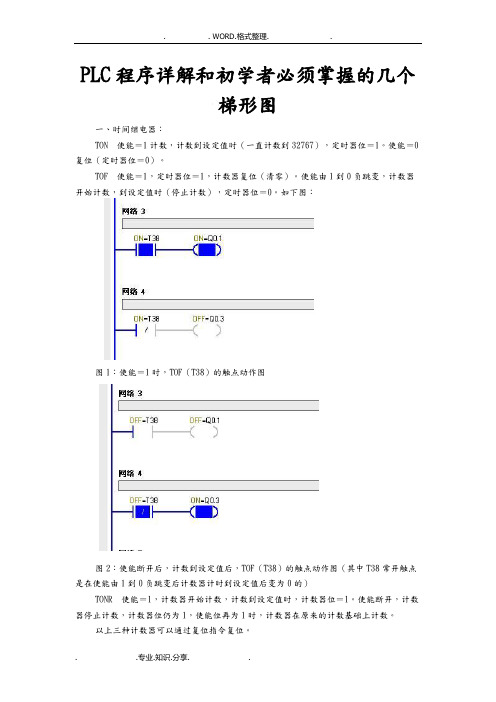

PLC程序详解及初学者必须掌握的几个梯形图

PLC程序详解和初学者必须掌握的几个梯形图一、时间继电器:TON 使能=1计数,计数到设定值时(一直计数到32767),定时器位=1。

使能=0复位(定时器位=0)。

TOF 使能=1,定时器位=1,计数器复位(清零)。

使能由1到0负跳变,计数器开始计数,到设定值时(停止计数),定时器位=0。

如下图:图1:使能=1时,TOF(T38)的触点动作图图2:使能断开后,计数到设定值后,TOF(T38)的触点动作图(其中T38常开触点是在使能由1到0负跳变后计数器计时到设定值后变为0的)TONR 使能=1,计数器开始计数,计数到设定值时,计数器位=1。

使能断开,计数器停止计数,计数器位仍为1,使能位再为1时,计数器在原来的计数基础上计数。

以上三种计数器可以通过复位指令复位。

正交计数器A相超前B相90度,增计数B相超前A相90度,减计数当要改变计数方向时(增计数或减计数),只要A相和B相的接线交换一下就可以了。

二、译码指令和编码指令:译码指令和编码指令执行结果如图所示:DECO是将VW2000的第十位置零(为十进制的1024),ENCO输入IN最低位为1的是第3位,把3写入VB10(二进制11)。

三、填表指令(ATT)S7-200填表指令(ATT)的使能端(EN)必须使用一个上升沿或下降沿指令(即在下图的I0.1后加一个上升沿或下降沿),若单纯使用一个常开触点,就会出现以下错误:这一点在编程手册中也没有说明,需要注意。

其他的表格指令也同样。

四、数据转换指令使用数据转换指令时,一定要注意数据的范围,数据范围大的转换为数据范围小的发注意不要超过范围。

如下图所示为数据的大小及其范围。

(1)BCD码转化为整数(BCD_I)关于什么是BCD码,请参看《关于BCD码》。

BCD码转化为整数,我是这样理解的:把BCD码的数值看成为十进制数,然后把BCD 到整数的转化看成是十进制数到十六进制数的转化。

如下图所示,BCD码为54,转化为整数后为36。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图9.10 装卸料小车多方式运动控制梯形图

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.3 深孔钻床的自动控制

1.深孔钻床的控制要求

图9.11 工作循环图

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.3 深孔钻床的自动控制

2.程序设计

表9.1 元件节拍表

小车右行:Q0.1 小车左行:Q0.2

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.2 装卸料小车多方式运动控制

3.用逻辑设计法设计上述问题

设存储位M0.1~M0.5分别对SB1~SB5进行 记忆,其逻辑表达式为:

M0.1 SB1 M0.1 SQ1 M0.2 SB2 M0.2 SQ2 M0.3 SB3 M0.3 SQ3 M0.4 SB4 M0.4 SQ4 M0.5 SB5 M0.5 SQ5

f (Q0.1) (SQ1 SQ2) SB23 Q0.1] SQ3

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.1 集选电梯外呼信号停站控制

对(2) :这条输出也是电梯上升,进入条件为 SQ1·SB12,退出条件为 SQ2 动作。因此, Q0.0 的逻辑方程为: f (Q0.0) (SQ1 SB12 Q0.0) SQ3 对(3) :这种情况输出为电梯下降,用输出继电器 Q0.1 表示。进入条件为(SQ2+SQ3) SB11,退出条件为 SQ1 动作。因此,Q0.1 的逻辑方程为: f (Q0.1) (SQ2 SQ3) SB11 Q0.1 SQ1

第9章 PLC的梯形图程序设计方法及应用实例

内容提要 PLC的梯形图程序设计法是目前使用较广泛的一种设计方法, 故本章重点介绍PLC梯形图的经验设计法及应用、梯形图的逻 辑设计法及应用、梯形图的翻译设计法及应用和梯形图的程序 控制设计法及应用。

学习要求

掌握PLC梯形图程序设计法。 了解PLC梯形图四种设计法应用的优缺点。 熟练掌握PLC的梯形图的顺序控制设计法,能够利用此法根据 具体问题画出顺序功能图,然后画出梯形图。

电气控制与PLC原理及应用(第2版)

9.3 PLC梯形图的“翻译”设计法及应用

9.3.1 三速异步电动机启动和自动加速的控制

1.三速异步电动机启动和自动加速的继电器控制原理简介

图9.13 继电器控制电路图

电气控制与PLC原理及应用(第2版)

9.3 PLC梯形图的“翻译”设计法及应用

9.3.1 三速异步电动机启动和自动加速的控制

图9.9 装卸料小车示意图

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.2 装卸料小车多方式运动控制

2.根据控制要求,三层电梯输入点和输出点对应分配

输入 I/输出 Q 地址分配: SB: I0.0 SB1:I1.1 SQ1:I0.1 SB2:I1.2 SQ2:I0.2 SB3:I1.3 SB4:I1.4 SB5:I1.5 SQ3:I0.3 SQ4:I0.4 SQ5:I0.5

停止按钮SB0 I0.0 右行启动按钮SB1 I0.1 左行启动按钮SB2 I0.2 限位开关SQ0 I0.3 限位开关SQ1 I0.4 限位开关SQ2 I0.5 小车右行 Q0.0 小车左行 Q0.1 小车装料 Q0.2 小车卸料 Q0.3

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.1 集选电梯外呼信号停站控制

对(6) :这条输出是电梯下降,进入条件为 SQ3 SB12 SB11 ,退出条件为 SQ2 动作。 因此,Q0.1 的逻辑方程为: f (Q0.1) (SQ3 SB12 SB11 Q0.1) SQ2 对 (7) 为了满足电梯在上升途中, : 不允许下降, 只需在 Q0.1 逻辑式中串联 Q0.0 的 “非” , 也就是实现联锁。当 Q0.0 动作时,不允许 Q0.1 动作。 对(8) :同上,只是在 Q0.0 中串联 Q0.1 的“非” 。 将上面的逻辑方程整理如下: f (Q0.0) SQ1 SQ2 SB23 Q0.0 SQ3 SQ1 SB12 Q0.0 SQ2

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.1 集选电梯外呼信号停站控制

下面我们逐条对上面的动作要求(1)~(8)用逻辑设计法进行设计:

对(1) :这条输出为电梯上升,用输出继电器 Q0.0 表示。其进入条件是 SB23 呼叫,且 电梯位于 1 层或 2 层。分别用 SQ1 或 SQ2 表示 1 层或 2 层停的位置。 进入条件表示为: SQ1 SQ2 SB23 ,退出条件是 SQ3 动作。 因此 Q0.0 的逻辑方程为:

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.1 集选电梯外呼信号停站控制

1.三层电梯动作控制要求

(1)当电梯位于1层或2层时,若按3层的向下外呼按钮SB23,则电梯上升到

3层,由行程开关SQ3停止电梯上升。 (2)当电梯位于1层时,若按2层的向上外呼按钮SB12,则电梯上升到2层, 由行程开关SQ2停止电梯上升。

对(4) :这种情况输出为电梯下降,进入条件为 SQ3 SB22,退出条件为 SQ2 动作。因 此,Q0.1 的逻辑方程为: f (Q0.1) (SQ3 SB22 Q0.1) SQ2 对(5) :这条输出是电梯上升,进入条件为 SQ1 SB2 SB23 ,退出条件是 SQ2 动作。因 此,Q0.1 的逻辑方程为: f (Q0.0) (SQ1 SB22 SB23 Q0.0) SQ2

பைடு நூலகம்

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

9.1.3 交通指挥信号灯的控制

1.控制开关 信号灯受一个启动开关控制。当启动开关接通时,信号灯系统 开始工作,且先南北红灯亮,东西绿灯亮;当启动开关断开时, 所有信号灯都熄灭。

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

4.按PLC程序的逻辑函数式画出梯形图

还需进一步检查和修改,以缩短系统的研制周期,检查的主要内容是: 能否符合控制要求,合理利用指令,提高内存的利用率,缩短运行周 期,提高系统的运行速度;修改的目的是:从梯形图的可靠性、经济

性、简明性全面考虑看是否增加必要的中间线圈并加入必需的信号指

示。在本例中,各中间线圈的逻辑函数式和执行逻辑函数式符合控制 要求,但在梯形图中需加入停止按钮及必要的信号指示(略)。

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

9.1.3 交通指挥信号灯的控制

4.程序设计及说明

图9.6 交通指挥信号灯控制梯形图程序

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.1 集选电梯外呼信号停站控制

图9.7 三层电梯地址分配和示意图

9.1.2 运货小车的自动控制

2.程序设计

图9.4 小车控制梯形图

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

9.1.2 运货小车的自动控制

3.程序说明

为使小车自动停止,将I0.5和I0.3的常闭触点分别与Q0.0和Q0.1 的线圈串联。为使小车自动启动,将控制装、卸料延时的定时 器T37和T38的常开触点,分别与手动右行和左行的I0.1、I0.2的 常开触点并联,并用限位开关对应的I0.3、I0.4和I0.5的常开触 点分别接通装料、卸料电磁阀和相应的定时器。

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.1 集选电梯外呼信号停站控制

集选三层电梯的梯形图如图9.8所示

图9.8 三层电梯的控制梯形图

电气控制与PLC原理及应用(第2版)

9.2 梯形图的逻辑设计法及应用

9.2.2 装卸料小车多方式运动控制

1.控制要求

(1)如果所按选择小车停车位置的按钮号与小车所压下的行程开关号 时,按下启动按钮SB,小车仍停车。 (2)如果所按选择小车停车位置的按钮号大于小车所压下的行程开关 号时,按下启动按钮SB,小车右行,直到两者相等时停车。 (3)如果所按选择小车停车位置的按钮号小于小车所压下的行程开关 号相等时,按下启动按钮SB,小车左行,直到两者相等时停车。

图9.2 单向全压启动控制电路梯形图

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

9.1.2 运货小车的自动控制

1.运货小车的工艺过程

图9.3 运货小车示意图

电气控制与PLC原理及应用(第2版)

9.1 PLC梯形图的经验设计法及应用

9.1.2 运货小车的自动控制

2.程序设计 (1)输入/输出点地址分配。

SQ1 SB22 SB23 Q0.0 SQ2 Q0.1 f (Q0.1) SQ2 SQ3 SB11 Q0.1 SQ1 SQ3 SB22 Q0.1 SQ2 SQ3 SB12 SB11 Q0.1 SQ2 Q0.0

异步电动机的长动和点动控制电路

图9.16 长动与点动控制电路

电气控制与PLC原理及应用(第2版)

9.3 PLC梯形图的“翻译”设计法及应用

9.3.2 异步电动机长动与点动控制

图9.17 长动与点动控制梯形图

电气控制与PLC原理及应用(第2版)