金属材料拉伸室温试验方法

金属材料 室温拉伸试验方法 GB

金属材料室温拉伸试验方法 GB/T228-2002金属材料室温拉伸试验方法GB中华人民共和国国家标准GB/T228-2002eqv ISO 6892:1998金属材料室温拉伸试验方法Metallic materials——Tensile testing at ambient temperature发布GB/T228-2002目次前言ⅢISO前言Ⅳ1 范围12 引用标准13 原理14 定义15 符号和说明56 试样67 原始横截面积(So)的测定78 原始标距(Lo)标记79 试验设备的准确度710 试验要求811 断后伸长率(A)和断裂总伸长率(At)的测定812 最大力总伸长率(Agt)和最大力非比例伸长率(Ag)的测定913 屈服点延伸率(Ae)的测定914 上屈服强度(ReH)和下屈服强度(ReH)和下屈服强度(ReL)的测定1015 规定非比例延伸强度(Rp)的测定1016 规定总延伸强度(Rt)的测定1117 规定残余延伸强度(Rr)的验证方法1118 抗拉强度(Rm)的测定1119 断面收缩率(Z)的测定1220 性能测定结果数值的修约1421 性能测定结果的准确度1422 试验结果处理1523 试验报告15附录A(标准的附录)厚度0.1mm~<3 mm薄板和薄带使用的试样类型16附录B(标准的附录)厚度等于或大于3mm板材和扁材以及直径或厚度等于或大于4mm线材、棒材和型材使用的试样型17附录C(标准的附表录)直径或厚度小于4mm线材、棒材和型材使作的试样类型20附录D(标准的附录)管材使用的试样类型21附录E(提示的附录)断后伸长率规定值低于5%的测定方法24附录F(提示的附录)移位方法测定断后伸长率24附录G(提示的附录)人工方法测定棒材、线材和条材等长产品的最大力总伸长率25附录H(提示的附录)逐步逼近方法测定规定非比例延伸强度(Rp)26附录I(提示的附录)卸力方法测定规定残余延伸强度(Rr0。

金属材料室温拉伸试验方法版讲课件

塑性变形急剧增加

e e f-应变硬化阶段 塑性变形均匀连续

f f g-缩颈变形阶段 产生缩颈变形

g

断裂

金属材料室温拉伸试验方法2011版 讲课件

第1阶段:弹性变形阶段(oa)

两个特点: a 从宏观看,力与伸长成直线关系,弹性伸长与力的大小和试 样标距长短成正比,与材料弹性模量及试样横截面积成反比。 b 变形是完全可逆的。

金属材料室温拉伸试验方法2011版 讲课件

金属材料典型拉伸曲线

金属材料室温拉伸试验方法2011版 讲课件

ቤተ መጻሕፍቲ ባይዱ

金属拉伸曲线分析

金属材料室温拉伸试验方法2011版 讲课件

金属拉伸曲线分析

a oa-弹性变形阶段 线性 可逆性

b ab-滞弹性变形阶段 非线性 滞后性

c bc-微塑性变形

不可逆性

d cde-屈服阶段

金属材料室温拉伸试验方法2011版 讲课件

拉伸试验要求

1 试验力零点设置 2 试样夹持方法,ISO-10.2条(49) 3 试验速率的选择及表示

控制试验速率的方式 试验条件的表示

金属材料室温拉伸试验方法2011版 讲课件

1 上屈服强度的测定 2 下屈服强度的测定

ReH:测定力首次下降前最大值。 ReL:测定不计初始瞬时效的屈服阶段中力最小值。

强度(ReL)。 b)产品标准中要求测定屈服强度,但材料不呈现出明显屈服

时,材料不具有可测的上屈服强度(ReH)和(或)下屈服强 度(ReL)性能。建议测定规定塑性延伸强度(RP0.2),并注 明“无明显屈服”。

有可能出现上述情况的材料,建议相关产品标准在规定测

定屈服强度时说明当无明显屈服时要测定规定塑性延伸强度

拉伸过程中无明显屈服脆性材料(如淬火钢和高强钢)的拉伸曲线:

金属材料拉伸试验方法228

6试样

6.1形状与尺寸

6.1.1 一般要求

试样的形状与尺寸取决于要被试验的金属产 品的形状与尺寸。

通常从产品、压制坯或铸件切取样坯经机加 工制成试样。但具有恒定横截面的产品(型材、 棒材、线材等)和铸造试样(铸铁和铸造非铁合 金)可以不经机加工而进行试验。试样横截面 可以为圆形、矩形、多边形、环形,特殊情况 下可以为某些其他形状。

在试验加载链装配完成后,试样两端被 夹持之前,应设定力测量系统的零点。 一旦设定了力值零点,在试验期间力测 量系统不能再发生变化。

注:上述方法一方面是为了确保夹持系统的重量在测 力时得到补偿,另一方面是为了保证夹持过程中产生 的力不影响力值的测量。

10.2试样的夹持方法

应使用例如楔形夹头、螺纹夹头、平推夹头、 套环夹具等合适的夹具夹持试样。

非比例试样其原始标距L0与原始横截面积S。 无关。

试样的尺寸公差应符合附录B至附录E的相应 规定(见6.2)。

6.1.2机加工的试样

如试样的夹持端与平行长度的尺寸不 相同,他们之间应以过渡弧连接。此弧 的过渡半径的尺寸可能很重要,如相应 的附录(见6.2)中对过渡半径未作规定时, 建议应在相关产品标准中规定。试样夹 持端的形状应适合试验机的夹头。试样 轴线应与力的作用线重合。试样平行长 度Lc或试样不具有过渡弧时夹头间的自 由长度应大于原始标距L0。

c)在测定Rp、Rt或屈服结束之后,应该使用ele 或elc,为了避免由于缩颈发生在引伸计标距以 外控制出现问题,推荐使用elc。

在测定相关材料性能时,应保持10.3.2至 10.3.4规定的应变速率(见图9)。

在进行应变速率或控制模式转换时,不应在 应力-延伸率曲线上引入不连续性,而歪曲Rm、 Ag 、Agt值(见图10)。这种不连续效应可以通 过降低转换速率得以减轻。

金属材料拉伸试验:室温试验方法

a.在工程应用中,拉伸性能是结构静强度设计的主要依据之一。 b.提供预测材料的其它力学性能的参量,如抗疲劳、断裂性能。 c.研究新材料,或合理使用现有材料和改善其力学性能时,都要测定材料的拉伸性能。 注意:拉伸试验的应力状态、加载速率、温度、试面积上承受的的力,用千帕(KPa)或兆帕(MPa)表示。 工程构件可能受到的应力类型有:拉伸、压缩、剪切、扭转、弯曲 等

增加了资料性附录A计算机控制拉伸试验机使用时的建议;

增加了资料性附录F考虑试验机刚度后估算的横梁位移速率方法

符号变化

GB/T 228-2010 GB/T 228-2002 a0,T b0 a b 定义 矩形横截面试样原始厚度或管壁 厚度

矩形横截面试样平行长度的原始 宽度或管的纵向剖条宽度或扁丝 原始宽度 圆形横截面试样平行长度的原始 直径或圆丝原始直径或管的原始 内径

管原始外直径 无颈缩塑性伸长率 断裂总延伸 应变速率

d0 D0 AWN △Lf

d D Ag 无 无

eL e

符号变化

GB/T 228-2010 GB/T 228-2002 无 无 无 无 无 εP εt εr 定义 平行长度估计的应变速率 横梁位移速率 应力速率 应力-延伸率曲线在给定试验时 刻的斜率

eL c

Vc

R

m mE 无 无 无

应力-延伸率曲线弹性部分的斜率

规定非比例延伸率 规定总延伸率 规定残余延伸率

学习讨论内容

拉伸试验概述 金属拉伸试验准备 试验速率模式 主要技术内容

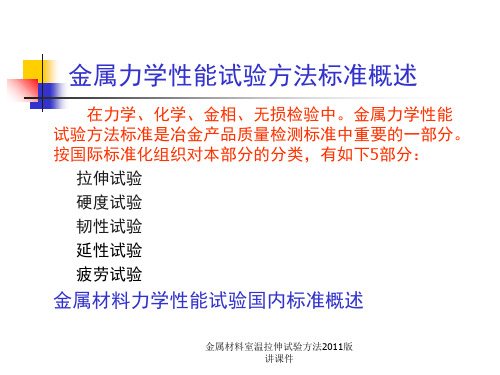

一、拉伸试验概述

1.单向拉伸试验特点

• • • 应力状态:单向拉应力,应力状态简单,最常用的力学性能试验方法 拉伸试验反映的信息:弹性变形、塑性变形和断裂(三种基本力学行为),能综合评 定力学性能。 通过拉伸试验可测材料的弹性、强度、延伸率、加工硬化和韧性等重要的力学性能指 标,它是材料的基本力学性能。

金属材料室温拉伸试验方法

五 .金属延性试验标准

1. GB/T232—99 2. GB/T235—99 方法 3. GB/T242—07 4. GB/T244—08 5. GB/T245—08 6. GB/T246—07 7. GB/T17104—97 8. GB/T241—07 9. GB/T238-02 10. GB/T2976-04 11. GB/T239-99 12. GB/T233-2000 13. GB/T5027-07 14. GB/T5028-99 15. GB/T4156-07

四. 韧性试验标准

1.GB/T229-07 2.GB/T19748-05 - 3.GB/T5482-07 4.GB/T6803-86

金属材料 夏比摆锤冲击试验方法 钢材 夏比V型缺口摆锤冲击试验 仪器化试验方法 金属材料动态撕裂试验方法 铁素体钢无塑性转变温度落锤 试验方法 5.GB/T8363-07 铁素体钢落锤撕裂试验方法 6.GB/T4160-04 钢的应变时效敏感性试验方法 (夏比冲击法)

11

L0的标记误差

≤±0.5%

≤±1%

12

S0的测定误差

≤±1%

≤±1%,对于薄板试样 ≤±2%

13

SU的测定误差

断后横截面尺寸用最小分度值 ≤±2% 不大于0.02mm的量具测量。

14

性能测定项目

σ S,σ SU,σ SL,σ p,σ t,σ r,ReH,ReL,Rp,Rt,Rr,Rm, σ b,δ S,δ gt,δ g,ψ , At,Ae,Agt,Ag,Z,A δ 共12项。 共12项。

6

符号

7

单位

长度:mm 面积:mm2 力:N(Kgf) 应力和强度:N/mm2(Kgf/mm2) 伸长率和断面收缩率:% 质量:g 密度:g/cm3 1N/mm2=1MPa

金属材料 室温拉伸试验方法

GB/T228-2002金属材料室温拉伸试验一、实验目的:通过实验测定低碳钢和铸铁相关值,并且绘制出拉伸曲线的应力应变曲线。

进一步理解塑性材料和脆性材料的力学性能。

二、实验设备(1)试件:按《国标GB/T 228 金属材料室温拉伸试验方法》中的规定准备20#钢的圆形长比例拉伸试件,如下图(2)万能试验机:采用夹板式夹头,如下图(左)。

夹头有螺纹,形状图右所示。

试件被夹持部分相应也有螺纹。

试验时,利用试验机的自动绘图器绘制低碳钢的拉伸图。

(3)游标卡尺。

三、实验材料退火低碳钢在拉伸力作用下的变形过程可分为:弹性变形、不均匀屈服塑性变形、均匀塑性变形、不均匀集中塑性变形4个阶段。

1、弹性变形(1)弹性变形及其实质材料在外力作用下产生变形,当外力取消后,材料变形即可消失并能完全恢复原来形状的性质称为弹性。

这种可恢复的变形称为弹性变形。

实质是金属原子间结合力抵抗外力的宏观表现。

(2)弹性模量材料在弹性变形阶段,其应力和应变成正比例关系(即符合胡克定律),其比例系数称为弹性模量。

弹性模量的单位是达因每平方厘米。

“弹性模量”是描述物质弹性的一个物理量,是一个总称,包括“杨氏模量”、“剪切模量”、“体积模量”等。

所以,“弹性模量”和“体积模量”是包含关系。

拉伸时εσ∙=E ,剪切时λτ∙=G(3) 比例极限与弹性极限A F p p=δP F 与0A 分别为比例极限对应的实验力与试样的原始截面积。

0A F e e =δe F 与0A 分别为弹性极限对应的实验力与试样的原始截面积。

(4)弹性比功弹性比功又称弹性比能,应变比能,表示金属材料吸收弹性变形功的能力,一般可用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。

其与弹性极限和最大弹性应变的关系如下:a——弹性比功;ζ——弹性极限;ε——最大弹性应变。

可见金属材料的弹性极限取决于其弹性模量和弹性极限。

由于弹性模量是组织不敏感性能,因此,对于一般金属材料,只有提高弹性极限的方法才能提高弹性比功。

gbt 228.1-金属材料 室温拉伸试验方法

12 下屈服强度的测定 下屈服强度ReL可以从力-延伸曲线图上测

得,定义为不计初始瞬间效应时屈服阶段中的 最小力所对应的应力(见图2)。

14 规定总延伸强度的测定

14.1 在力-延伸曲线图上,作一条平行于力轴 并与该轴的距离等效于规定总延伸率的平行线, 此平行线与曲线的交截点给出相应于规定总延 伸强度的力,此力除以试样原始横截面积(S0)得 到规定总延伸强度Rt(见图 4)。

示例1:GB/T228A224表示为应变速率控制,不同阶段的 试验速率范围分别为2,2和4。

示例2:GB/T228B30表示试验为应力速率控制,试验的

名义应力速率为30MPa ·s ˉ1。

示例3:GB/T228B表示试验为应力速率控制,试验的名

11 上屈服强度的测定 上屈服强度ReH可以从力-延伸曲线图或

金属材料 拉伸试验 第1部分:室温试验方法

METALLIC MATERIALS-TENSILE TESTING AT AMBIENT TEMPERATURE GB/T228.1-- 2010

上海建科院 叶惠定 2012年4月

3 术语和定义 3.10 应力 R 试之验商期。间任一时刻的力除以试样原始横截面积S0

20 断后伸长率的测定

20.1 应按照3.4.2的定义测定断后伸长率。

为了测定断后伸长率,应将试样断裂的部分

仔细地配接在-起使其轴线处于同一直线上, 并采取特别措施确保试样断裂部分适当接触后 测量试样标距。这对小横截面试样和低伸长率 试样尤为重要。

按式(5)计算断后伸长率A:

A=(Lu-Lo)/Lu*100%

10.4.2.6 抗拉强度RM、断后伸长率A、最大 力总延伸率AGT 、最大力塑性延伸率AG和断

金属拉伸室温拉伸试验方法

金属拉伸室温拉伸试验方法

金属拉伸室温拉伸试验方法包括以下步骤:

1.样品准备:从待测试的金属材料中切割得到试样,通常为矩形

截面,长度约为50mm,宽度约为10mm。

需要确保试样表面光

洁,无明显缺陷。

2.安装试样:将试样夹入拉伸试验机的夹具中,确保试样的截面

与夹具平行,并紧固夹具。

使用楔型夹头、平推夹具等各种形式的夹持装置夹持试样。

夹紧试样时,应保证试样的轴线与试验机夹头的中心线一致,以尽量减小弯曲。

3.设定试验参数:根据试样的材料特性和试验要求,设定试验机

的参数,如拉力速度、试验温度等。

对于较厚和延性较好的箔材试样,可以使用锯齿状夹面。

平滑夹面应用于厚度小于

0.08mm的箔材试样。

推荐试样夹紧时,每0.025mm试样厚度

大约施加0.7MPa夹持力。

4.开始试验:启动试验机,开始施加拉力。

试验机会记录试样的

拉伸力和伸长量,并绘制成力-伸长曲线。

当使用引伸计测量

伸长时,对于上、下屈服强度及规定延伸强度,应使用不劣于1级准确度的引伸计;当测量试样有较大延伸率性能时,可使用不劣于2级准确度的引伸计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

➢ 试验机测力系统的准确度应不劣于1级准确度。

R

Rp

B

A

0 εp C

ε

平行线法测定规定塑性延伸强度

规定塑性延伸强度的测定

➢ 由于在试验开始后的初始阶段容易受非线形因素的干 扰,使得力-延伸曲线初始部分弯曲,遇到这种情况 要对曲线原点进行修正。修正的方法一般是通过对表 观弹性直线段反向延长交于延伸轴,即可找到实际原 点“O”,见下图。

➢ d)仲裁试验采用图解方法。

R

力持续增加

0

ε

屈服期间力始终持续增加视为连续屈服

假冒材料

规定塑性延伸强度的测定

试验速率要求

•

➢

测定RP应按照规定的应变速率 eLe 。这一范围需要在试样上

装夹引伸计,消除拉伸试验机柔度的影响,以准确控制应变速率。

(对于不能进行应变速率控制的试验机,根据平行长度估计的应

符号变化

GB/T 228-2010 GB/T 228-2002

定义

a0,T

a

矩形横截面试样原始厚度或管壁 厚度

矩形横截面试样平行长度的原始

b0

b

宽度或管的纵向剖条宽度或扁丝

原始宽度

圆形横截面试样平行长度的原始

d0

d

直径或圆丝原始直径或管的原始

内径

D0

D

管原始外直径

AWN

Ag

无颈缩塑性伸长率

△Lf

无

方法A:

b)对于不连续材料,应选用根据平行部分估计的应变速率

•

eLc

。

上屈服点之后,在测定下屈服强度, 应保持下面两个范围之一的

•

eLc ,直到不连续屈服结束。

范围2:eL• c =0.00025s-1,相对误差±20%(推荐选取该速率)

范围3:eL• c =0.002s-1,相对误差±20%

上屈服强度(ReH)和下屈服强度(ReL)的测定

检验项目 取样数量 取样方法 试验方法

拉伸试验 1个/盘

GB/T228

弯曲试验

反复弯曲试 验

2个/批 在每(任) GB/T 232

盘中随机

2个/批 切取

GB/T 238

重量偏差 1个/盘

GB13788

原料盘

学习培训内容

主要技术内容 试验速率模式 金属拉伸试样 拉伸试验的基本概念

一、GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》主要技术内容

➢ 变速应率变e速L• c率也e可L• 用e应。尽可能保持恒定。在测定这些性能时,eL• e 应选

用下面两个范围之一:

•

➢ 范围1:eLe =0.00007s-1,相对误差±20% •

➢ 范围2:eLe =0.00025s-1,相对误差±20%(如果没有其他规定,

推荐选取该速率)

规定塑性延伸强度的测定

➢ 采用滞后环方法测定时,测力系统的准确度、引伸计准确度 级别和试验时的速率等要求与上述的“常规平行线方法”相 同。

R

D

Rp

E B

F

0 εp C

ε

滞后环方法测定规定塑性延伸强度

(a)

(b)

规定塑性延伸强度的测定

➢ 曲线原点修正

由于受多种因素影响,拉伸曲线的原点可能需要修正。可以采用 各种方法修正曲线的原点。按照国际标准给出的方法:在曲线图上穿 过其斜率最接近于滞后环斜率的弹性上升部分,划一条平行于滞后环 所确定的直线的平行线,此平行线与延伸轴的交截点即为曲线的修正 原点。其他方法,例如将弹性上升段的走势反向延伸与延伸轴的交 截,交截点作为修正原点。

➢ 卸力点的选择

在力降低开始点的塑性应变应略微高于规定的塑性延伸强度RP。较 高应变的开始点将会降低通过滞后环获得直线的斜率。

规定塑性延伸强度的测定

方法3:逐步逼近方法

➢ 逐步逼近方法既适应于具有弹性直线段材料,也适用于无明显

弹性直线段材料测定规定塑性延伸强度。在国内已有不少自动测 定系统中采用了这种方法。标准中的附录H给出了这种方法。 这种方法是建立在“表观比例极限不低于规定塑料塑性强度 RP0.2的一半”的假定,这一假定对于常见的金属材料是近似真 实的。

方法B:

➢ 如仅测定上屈服强度,试验时的弹性应力速率应在下表的规定范围 内,试验机夹头的分离速率应尽可能保持恒定。

➢ 如仅测定下屈服强度,在试样平行长度的屈服期间应变速率应在 0.00025/s~0.0025/s之间,并尽可能保持恒定。如不能直接调节这 一应变速率,应通过调节屈服即将开始前的应力速率来调整,在屈 服完成之前不再调节试验机的控制。

上测得:定义为力首次下降前的最大力值对应的应力。

下屈服强度ReL可以从力-延伸曲线图测定,定义为不 计初始瞬时效应时屈服阶段中的最小力值对应的应力。

上屈服强度(ReH)和下屈服强度(ReL)的测定

方法1:图解方法 应采用不劣于1级准确度的引伸计,引伸计标距不小

于标距的一半: 应采用1级或优于1级准确度的试验机; 试验时,可以记录力-延伸曲线或力-位移曲线方式。

➢ 注:此规定仅仅适用于呈现明显屈服材料和不测定屈服点 延伸率的情况。

应力(MPa)

应力(MPa)

ReL

ReH ReL

0 应力(MPa)

延伸率(%)

0 应力(MPa)

延伸率(%)

ReL

ReH ReL

0

延伸率(%)

0

延伸率(%)

上屈服强度(ReH)和下屈服强度(ReL)的测定

方法2:指针方法

▪ 采用指针方法测定ReH和 ReL时,在试验测定时要注视试验机 测力表盘指针的指示,按照定义判定上屈服力和下屈服力;

R

R

0' 0

(a)

ε

0 0'

(b)

ε

力-延伸曲线的原点修正(0为真实原点)

规定塑性延伸强度的测定

方法2:滞后环方法

➢ 滞后环方法适用于不具有明显弹性直线段的材料测定规定塑 性延伸强度,对于具有明显弹性直线段情况,不应采用此方 法,应采用“常规平行线方法”。因为具有弹性直线段情况 下采用了滞后环方法,会使测定的规定塑性延伸强度偏高, 原因在于滞后环方法是以卸力线和再次施力线的斜率的近似 平均斜率作为参照斜率,而这一平均斜率总是比首次施力的 直线斜率小。

引言

▪

两种试验速率的控制方法。第一种方法A

为应变速率(包括横梁位移速率),第二种方法

B为应力速率。方法A旨在减小测量应变速率敏感

参数时试验速率的变化和减小试验结果的测量不

确定度。

▪ 上屈服强度(ReH)和下屈服强度(ReL)的测定

▪ 标准中11、12条规定: 上屈服强度ReH可以从力-延伸曲线图或峰值力显示器

▪ 当指针首次停止转动保持恒定的力判定为FeL; ▪ 当指针首次回转前指示的最大力判定为FeH; ▪ 当指针出现多次回转,则不考虑第一次回转,而取其余这些

回转指示的最低力判定为FeL; ▪ 当只有一次回转,则其回转的最低力判定为FeL。

ReH和ReL测定时应注意的问题:

➢ a)当材料呈现明显屈服状态时,相关产品标准应规定

断裂总延伸

•

eLe

无

应变速率

GB/T 228-2010

•

eLc

Vc

•

R

m

mE 无 无 无

符号变化

GB/T 228-2002

定义

无

平行长度估计的应变速率

无

横梁位移速率

பைடு நூலகம்

无

应力速率

无

应力-延伸率曲线在给定试验时 刻的斜率

无

应力-延伸率曲线弹性部分的斜率

εP

规定非比例延伸率

εt

规定总延伸率

εr

规定残余延伸率

采用自动测定方法时,相应地采集力-延伸或力-位移数 据。

上屈服强度(ReH)和下屈服强度(ReL)的测定

方法A: •

a)在直至测定ReH应按照规定的应变速率 eLe 。这一范围需要在试样

上装夹引伸计,消除拉伸试验机柔度的影响,以准确控制应变速

率e。L• (e 对于不• 能进行应变速率控制的试验机,根据平行长度估计

或说明测定ReH或ReL或两者。当相关产品标准无明确 规定时,测定ReH和ReL 并报告;只呈现单一屈服 (屈服平台)状态的情况,测定ReL并报告;如无异 议可仅测定ReL并报告。

ReH和ReL测定时应注意的问题:

➢ b) 相关产品标准规定了要求测定屈服强度,但材料在 实际试验时并不呈现明显屈服状态,此种情况,材料

金属材料试验规范标准

金属材料规范标准

热轧钢筋的外形

光圆钢筋 螺纹钢筋 人字纹钢筋 月牙纹钢筋

热轧钢筋的取样要求

序号 1 2

检验项目 取样数量 取样方法 试验方法

化学成分

GB/T 223

(熔炼分析)

1

GB/T 20066 GB/T

4336

力学

2

任选两根钢 筋切取

GB/T 228

3

弯曲

2

任选两根钢 筋切取

GB/T228.1-2010与GB/T228-2002主要区别

增加了方法A应变速率控制方法; 修改了试验结果的数值修约方法; 将原始横截面积的最小值改为平均值; 符号变更; 增加了对于上、下屈服强度位置判定的基本原则; 增加了拉伸试验测量不确定度的评定方法; 增加了资料性附录A计算机控制拉伸试验机使用时的建议; 增加了资料性附录F考虑试验机刚度后估算的横梁位移速率方法。

GB/T 232

4

重量偏差

5

两端平齐 GB50204