模具专业拆模技巧

拆模的程序和方法

拆模的程序和方法

嘿,朋友们!今天咱就来唠唠拆模的程序和方法。

你想想看啊,拆模就好比是给建筑脱下一层“外衣”。

咱先来说说程序。

就像你每天起床要先睁眼、再坐起来一样,拆模也得有个先后顺序呢!比如说,你得先把那些固定模板的扣件、螺栓什么的松开,这就像是解开衣服上的扣子呀。

然后呢,再小心地把模板一块一块拆下来,可不能粗鲁对待它们哟!

再来说说方法。

哎呀,拆模的时候可得轻点儿、柔点儿,就跟对待一个宝贝似的。

你要是太用力了,那模板不就被你弄破啦,这可不行!比如说,用撬棍拆模的时候,你得掌握好力度和角度,别一下子太猛了,不然不就跟孙悟空大闹天宫似的,把一切都搞乱啦。

咱举个例子吧,上次我和工友们拆模的时候,有个家伙可着急了,上去就猛拉模板,结果呢,模板被弄坏了一块,哎呀,真让人哭笑不得!后来我们就告诉他,拆模可不能这么心急火燎的呀,得慢慢来,要有耐心。

还有啊,拆模的时候一定要注意安全!这可不是闹着玩的。

就像你走路得看路一样,别一不小心磕着碰着啦。

要时刻留意周围的情况,别被掉下来的模板砸到脚哟。

我觉得吧,拆模虽然听起来简单,但是真做起来可不容易。

得细心、耐心,还得有技巧。

就像你要做好一道美味的菜肴一样,每一个步骤都要用心去对待。

大家可千万不能小瞧了拆模这个工作呀!它可是建筑过程中很重要的一环呢!。

装配式建筑施工中的模具拆除与维护技术

装配式建筑施工中的模具拆除与维护技术装配式建筑是近年来兴起的一种新型建筑施工方式,其以模块化和预制化为特点,能够快速、高效地完成建筑工程。

在装配式建筑的施工过程中,模具拆除与维护技术起着至关重要的作用。

本文将从三个方面介绍装配式建筑施工中的模具拆除与维护技术。

一、模具拆除技术在装配式建筑的施工过程中,模具是起到支撑结构和成型外观的作用。

当混凝土达到设计强度后,就需要对模具进行拆除。

模具拆除技术对于保证施工质量和节约时间都具有重要意义。

1. 拆除时机的选择在拆除模具之前,需要根据混凝土的硬化情况来确定最佳的拆除时机。

通常情况下,混凝土达到设计强度后即可进行模具拆除。

可以通过实地观察、测量等方法判断混凝土强度是否符合要求。

2. 拆除顺序与方法根据不同的构件类型和尺寸,确定合理的拆除顺序与方法是关键。

通常采用自上而下、从内到外的顺序进行拆除,以防止模具在拆除过程中对构件产生不利影响。

采用专业工具和设备进行拆除,如模具扳手、钢丝锯等。

同时,需要注意保护构件表面,避免出现划伤或损坏的情况。

3. 模具材料回收利用随着环境保护意识的增强,模具材料的回收利用已成为一种趋势。

在模具拆除过程中,应尽量将可回收的材料进行分类保存,并妥善处理废弃的模具。

可以通过回收利用降低建筑造价、减少资源浪费,促进可持续发展。

二、模具维护技术模具作为一种重要施工工具,在使用过程中需要进行定期的维护和保养,以延长其使用寿命并保证施工质量。

1. 清洁与涂油定期对模具进行清洁是保证施工质量的关键环节之一。

清洁时应使用专业清洗剂或清水进行彻底清洗,并防止污物积聚和氧化腐蚀。

同时,在清洁后要对模具进行涂油处理,以减少与混凝土黏附,提高模板的拆卸性能。

2. 损坏和损耗的修复在使用过程中,模具可能会出现一些损坏或损耗的情况。

及时修复这些问题是保证施工安全和质量的重要步骤。

可以采用焊接、加固等方法修复破损部位,并根据需要更换磨损严重的部件。

3. 储存与保护当装配式建筑施工暂停或完成后,需要对模具进行储存和保护,以便下次使用。

拆模动作标准化

拆模動作標準化一套模具隨著衝次數的累加,必將出現老化,模板我凹陷,各另部件磨損,為確保模具精度,必須對模具進行翻新,模具翻新首先要懂得如何去拆解模具,下面做一說明.一.模具拆解必俱觀念:1-1.拆解動作要不慌不亂,井然有序.1-2.拆解之另件必須標示清楚,定點定位放置,以利後續組立.二.具體拆解流程.總體按由下到上,先拆另件,後拆模板之原則.2-1.拆解另件(刀口.衝子.鑲件.lift.定位針.壓力彈簧.傳力梢等).2-1-1.將下模導料板.刀口.成型入子拆下.2-1-2.下模lift.彈簧等拆除.2-1-3.上模壓力彈簧,傳力梢拆下.2-1-4.上模下料.成型.調整衝子拆下.2-1-5.將S01A與S05A拆開,拆下鑲件.定位針.2-2.拆解模板.2-2-1.將D01A與P03A.P05A拆開(先敲出定Pin,再鬆螺絲).2-2-2.將D05A與D03A拆開(先敲出定Pin,再鬆螺絲).2-2-3.將P01A與P02A.P04A拆開(先敲出定Pin,再鬆螺絲).2-2-4.將P02A與P04A拆(先敲出定Pin,再鬆螺絲). 2-3.拆解主.副導柱.Bush.止位塊.2-3-1.DA上主導柱拆下,(先鬆開銷緊螺絲,再用略細於主導柱之銅棒均勻敲出主導柱,防止撞傷D01A板.)2-3-2.D05A上之Bush拆下(先鬆開銷緊螺線,並用專用鋼珠用力均勻敲出Bush,以防拉傷D05板口)2-3-3.P01A上之Bush拆下(用專用鋼珠敲下)2-3-4.P04A上之Bush拆下(先鬆開銷緊螺絲,用專用鋼珠敲出)2-3-5.S01A上之副導柱拆下(先鬆開銷緊螺絲,再用略細於副導柱之銅棒均勻用力敲出)。

拆模安全技术交底

拆模安全技术交底制作模具是钣金加工过程中必不可少的一步。

在模具制作的过程中,“拆模”是不可避免的一部分。

拆模的时候,需要进行一定的准备工作,并进行一些安全技术的交底。

本文将介绍拆模的具体流程和安全技术措施。

1. 拆模前的准备工作在进行拆模前,需要进行以下准备工作:1.1 清扫模具在拆模前需要将模具上的铁屑和油污清扫干净,以便在后续的拆模过程中不会滑手。

1.2 确定开模方向在拆模前需要明确开模方向,以便能够安全快速地进行拆模。

在确定开模方向的时候需要注意板材厚度和力度的大小。

1.3 准备拆模工具在拆模前需要准备各种拆模工具,包括用于撬开模具的工具,锤子,扳手等,以便在后续的拆模过程中能够安全快速地进行拆模。

2. 拆模的具体流程在进行拆模过程中,需要按照一定的流程进行操作,以便能够安全快速地完成拆模。

2.1 拆开钩脚首先,需要用到拆开钩脚,将钩脚撬开。

在撬开钩脚时需要注意力度的大小,以免将钩脚弄坏从而影响拆模的进度。

2.2 拆开导板在拆开钩脚之后,需要拆开导板,注意力度的大小,以免将导板撞坏。

同时,在拆开导板之前要确认导板的松动情况,以免拆开导板时需要用到过大的力量。

2.3 拆开中模在拆开导板之后,需要拆开中模,注意力度的大小以及拆解顺序,以免将模具变形或错误地拆解,影响后续的拆模进度。

2.4 拆开剩余部分在拆开中模之后,需要拆开剩余部分,如压板,钣金,毛坯等。

在拆解的过程中,注意力度的大小,以免将模具变形或者损坏。

3. 安全技术措施在拆模过程中,需要进行一些安全技术措施,以便在拆模过程中能够确保人员安全。

3.1 佩戴劳保用品在拆模过程中,需要佩戴一定的劳保用品,包括手套,眼镜,口罩等。

以防拆模过程中铁屑、锤击飞溅等意外伤害。

3.2 调试模具在拆模之前需要对模具进行调试,以确保与其他设备配合良好。

3.3 严格执行操作规程在拆模过程中必须严格遵循相关的操作规程,并做好相应的安全标识警示。

结论通过本文的介绍,我们了解了拆模的具体流程和安全技术措施。

模板拆模工艺及补救措施

1、拆模的一般工艺流程:(1)应按照先支后拆、后支先拆的顺序:(2)先拆非承重模板,后拆承重的模板及支撑:(3)已拆活动的模板,必须一次连续拆除完方可停歇,严禁留下不安全隐患。

(4)普通模板:一般先拆非承重模板,后拆承重模板:先拆侧模,后拆底模(5)框架模板:一般是先拆柱模,再拆楼板模,然后拆梁侧模,最后拆梁底板模2、模板拆除注意事项:(1)必须掌握适宜的拆除时间,以设计要求为准,如设汁没有要求则按照规范要求:板构件小于加时,可在达到50%强度后拆模;大于2m并小于等于8m时,强度必须达到75%,方可拆模;大于8m时,则强度要达到100%方可拆模。

梁、柱等在小于等于8m时,达到7概强度后可拆模,大于8m时,则强度要达到100%方可拆模。

一般来说承重构件大致拆模时间为2周,非承重构件1周左右可拆模。

(2)不能野蛮拆除,任拆除过程中,不能硬砸猛撬,拆模工具最好使用鸭嘴撬,一端带有起钉钳。

(3)将拆下的模板淸理干净,可避免下次周转使用时造成麻而影响外观。

(4)对于多层楼板支柱的拆除:上层楼板正在浇筑混凝上时,下一层楼板的模板支柱不得拆除,再下一层楼板模板得支柱,仅可拆除一部分,跨度为4米或者4米以上的梁下应该保留支柱,支柱间距不得大于3米3、拆除模板时必须确保混凝土结构安全和外观质量:拆除顺序一般情况下是先装后拆,后装先拆,先拆除承重较小部位的模板及其支架,然后拆除北他部位的模板及支架(1)柱模板。

单块组拼在先拆除钢楞(即模板的横档和竖档)、柱箍和对拉螺栓等连接、支撑件,再由上而下逐步拆除:预拼的则应先拆除两个对角的卡件,并作为临时支撑后,再拆除列外两个对角的卡件,等到吊钩挂好,拆除临时支撑,才可以脱模起吊。

(2)梁、楼板模板:A、应先拆梁侧模,再拆楼板底模,最后拆除梁底模,拆除跨度较大的梁下支柱时,应先从开始分别拆向两端。

B、多层楼板模板和支柱的拆除,应按下列要求进行,上层楼板正在浇筑混凝上时,下一层楼板的模板支柱不得拆除,再下一层楼板模板的支柱,仅可拆除一部分,跨度4m及4m以上得梁下均应保留支柱,其间距不得大于3m。

模具设计中3D拆模中及倒勾及拆法

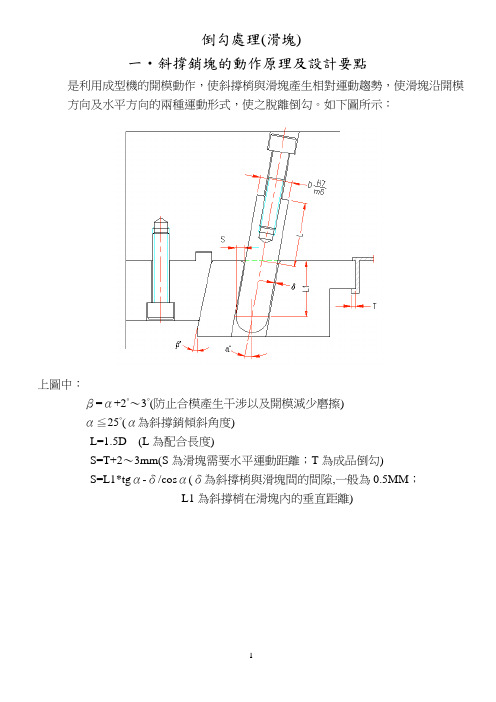

倒勾處理(滑塊)一‧斜撐銷塊的動作原理及設計要點是利用成型機的開模動作,使斜撐梢與滑塊產生相對運動趨勢,使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α+2°~3°(防止合模產生干涉以及開模減少磨擦)α≦25°(α為斜撐銷傾斜角度)L=1.5D (L為配合長度)S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾)S=L1*tgα-δ/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;L1為斜撐梢在滑塊內的垂直距離)二‧斜撐梢鎖緊方式及使用場合簡圖說明適宜用在模板較薄且上固定板與母模板不分開的情況下配合面較長,穩定較好適宜用在模板厚、模具空間大的情況下且兩板模、三板模均可使用配合面L≧1.5D(D為斜撐銷直徑)穩定性較好適宜用在模板較厚的情況下且兩板模、三板板均可使用,配合面L≧1.5D(D為斜撐銷直徑)穩定性不好適宜用在模板較薄且上固定板與母模板可分開的情況下配合面較長,穩定較好三‧拔塊動作原理及設計要點是利用成型機的開模動作,使拔塊與滑塊產生相對運動趨勢,撥動面B撥動滑塊使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α≦25°(α為拔塊傾斜角度)H1≧1.5W (H1為配合長度)S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾)S=H*tgα-δ/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;H為拔塊在滑塊內的垂直距離)C為止動面,所以撥塊形式一般不須裝止動塊。

(不能有間隙)四‧滑塊的鎖緊及定位方式由于制品在成型機注射時產生很大的壓力,為防止滑塊與活動芯在受到壓力而位移,從而會影響成品的尺寸及外觀(如跑毛邊),因此滑塊應采用鎖緊定位,通常稱此機構為止動塊或后跟塊。

(撥塊一般不需加后跟塊)常見的鎖緊方式如下圖:(超連接到標準件)簡圖說明簡圖說明滑塊采用鑲拼式鎖緊方式,通常可用標準件.可查標準零件表,結構強度好.適用于鎖緊力較大的場合.采用嵌入式鎖緊方式,適用于較寬的滑塊滑塊采用整體式鎖緊方式,結構剛性好但加工困難脫模距小適用于小型模具.采用嵌入式鎖緊方式適用于較寬的滑塊.采用拔動兼止動穩定性較差,一般用在滑塊空間較小的情況下采用鑲式鎖緊方式,剛性較好一般適用于空間較大的場合.五.滑塊的定位方式滑塊在開模過程中要運動一定距離,因此,要使滑塊能夠安全回位,必須給滑塊安裝定位裝置,且定位裝置必須靈活可靠,保證滑塊在原位不動,但特殊情況下可不采用定位裝置,如左右側跑滑塊,但為了安全起見,仍然要裝定位裝置.常見的定位裝置如下:簡圖說明利用彈簧螺釘定位,彈簧強度為滑塊重量的1.5~2倍,常用于向上和側向抽芯.利用彈簧鋼球定位,一般滑塊較小的場合下,用于側向抽芯.利用彈簧螺釘和擋板定位,彈簧強度為滑塊重量的1.5~2倍,適用于向上和側向抽芯利用彈簧擋板定位,彈簧的強度為滑塊重量的1.5~2倍,適用于滑塊較大,向上和側向抽芯.六‧滑塊入子的連接方式滑塊頭部入子的連接方式由成品決定,不同的成品對滑塊入子的連接方式可能不同,具體入子的連接方式大致如下:簡圖說明滑塊采用整體式結構,一般適用于型芯較大,強度較好的場合。

模具拆装方法总结

模具拆装方法总结引言模具是工业生产中不可或缺的工具,它们被用于塑造和制造各种产品。

随着生产需求的不断增加,模具的使用率也在逐渐提高。

然而,模具的拆装是维护和管理模具的关键环节之一,操作不当可能导致模具损坏或者生产延误。

本文将总结一些常用的模具拆装方法,以便提高模具的使用效率,延长其使用寿命。

拆装前的准备工作在进行模具拆装之前,需要做一些必要的准备工作,以确保操作的顺利进行。

1. 确定拆装计划在开始拆装前,需要明确拆卸的模具以及拆卸的目的。

根据拆卸的具体要求,制定拆卸计划,并明确每个步骤的执行顺序。

2. 安全措施拆装模具需要注意安全,特别是当模具较大或者重型时。

在操作过程中,佩戴防护手套、护目镜等个人防护设备,并确保操作环境的安全。

3. 准备工具和设备根据拆装计划,准备必要的工具和设备,如扳手、螺丝刀、冲击钻等。

确保这些工具都处于正常使用状态,并放置在易于取用的位置。

拆模具的方法下面将介绍几种常用的模具拆装方法。

1. 螺杆拆装法螺杆拆装法适用于将模具分为多个部分的情况,通常包括底模、上模、侧模等。

具体步骤如下:•使用合适的工具(如扳手、螺丝刀等)找到模具上的螺栓或螺杆。

•逆时针旋转螺杆,将其逐个拧下。

•拆卸螺杆时,要注意松紧度,避免过松或过紧造成模具损坏。

2. 冲击钻拆装法冲击钻拆装法适用于对模具较大螺栓或螺杆拆卸的情况。

具体步骤如下:•找到模具上的冲击螺栓或螺杆。

•使用冲击钻将螺栓或螺杆旋转松动,直到可以手动拧下。

3. 液压拆装法液压拆装法适用于对模具座和模具板之间有液压缸连接的情况。

具体步骤如下:•在拆卸液压缸之前,必须先排空液压系统中的油液,避免操作中的危险。

•使用液压插头将液压缸与液压管道连接。

•施加液压力,将液压缸推出,使其与模具座分离。

进行模具拆装的注意事项在进行模具拆装过程中,还需要注意以下事项,以确保操作的安全性和有效性。

1. 维护记录在拆卸模具之前,记录模具的使用情况和维护历史,并核对相关数据。

3D拆模注意事项(原始档)

3D拆模注意事项简介在3D建模过程中,拆模是必须要完成的一个环节,拆模的好坏直接决定了后续生产的成败。

而且随着3D打印和数控加工技术的不断发展,拆模设计变得越来越重要。

在拆模设计过程中,一定要注意以下几个方面。

第一步:设定缝隙在3D拆模设计过程中,为了让零件之间可以顺利地分离开来,需要预留一些缝隙。

实际上,缝隙的大小是非常重要的,过大的缝隙可能导致零件之间夹杂着空气和其他杂物,而过小的缝隙则会导致零件之间不易分离,从而增加制造难度。

所以,在设定缝隙的时候,我们需要考虑到浇铸材料的收缩率,硅胶模具的弹性和材质的特点等因素。

第二步:设置模具开口方向模具开口方向是指在拆模时需要先打开什么方向的模具。

通常来说,模具开口方向应该与模具样品最大的面垂直,这样可以最大程度地减少拆模时的剪切力。

同时,开口方向还应该避免与模具样品迎面相遇,这样会在拆模时产生撕盖等不良现象。

根据零件的形状和尺寸,设计师需要选择合适的模具开口方向,这样可以在提高生产效率的同时,还可以减少材料浪费和工具磨损。

第三步:增加模块在复杂零件的拆模设计中,通常需要增加模块,来提高拆模的效率。

模块可以是里孔套和外孔套,也可以是滑块和拍子。

里孔套和外孔套常常用于孔型部分以及深浅不同的部位,而滑块和拍子则常常用于多侧面倾斜、圆弧面及曲面等要求高的部位。

在增加模块的过程中,需要特别注意加强模具设计,避免影响模具的使用寿命。

第四步:调整模具结构在进行拆模设计的时候,设计师还需要重点考虑模具的结构是否合理。

一般来说,模具结构应该尽可能的简单、稳定,并且容易加工。

在这个基础上,还要充分考虑减小模具分割线的影响,避免凸缘等“患难”部分,以此来避免出现不良拆模现象,降低拆模的难度。

而且,模具结构还要考虑到零件的易组合性,避免因为模具设计错误而导致零件无法组合或者损坏等不良现象的发生。

总结拆模是3D模型设计中非常重要的环节,拆模的好坏决定了后续生产的效率和质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具专业拆模技巧

一、定义:通俗的说:把产品从封闭的模具型腔里打开,并能取出产品的一系列分模线。

二、原则: 能靠破的不插破,能大斜度插破的,不限小斜度, 并且能方便加工。

三、名词:

1. 靠破:产品从封闭的模具型腔中取出,拆模线与运动向成水平关系的面。

2. 插破: 与靠破相对,成斜度关系。

如图:

3. 入子:因为模具加工需要或方便加工,而把成型部分,分为几块加工,或几小块拼入,其中除主型腔外,其余部分材料均作入子。

圆形入子可称作型芯。

4. 其它: SLI KPI CVI CRI AP BP EP等。

四、典型形状拆模

(1) BOSS孔

A: 尺寸确定

1. 非重要孔(未注公差尺寸)

拆法:以小端尺寸向外斜1度或3度。

2.

重要孔(有公差要求)

拆法: 做最大尺寸,并做适当斜度。

B: 顶出方式

优先考虑用打管,其次是双顶针。

C: 拆模

1. 作成打管就在打管型芯上成型。

2. 一般直接拆成型芯。

3. 孔较浅且不在平面上, 右直接在模具上成型,拆整件。

(2) 筋板

a. 入子拆法的确定

1. 筋较深(>10mm)时,考虑拆入子。

原则:优先考虑能研磨且形状则。

优点:

(1) 加工工艺,工序可以错开,便与安排,缩短工期。

(2) 避免放电加工。

精度差,周期长。

(3) 拋光方便。

(4) 有益于塑件成型。

塑料包风,充不足的缺陷能适当降低。

缺点:

(1) 装配上难度。

(2) 模具强度相对降低。

(3) 溢料可能性增大。

2. 浅筋(<5mm)时,考虑拆整件

b. 筋的拆模

1. 底部有R角

拆模: 一般如右图,保证有0.1~0.2, 甚至0.5的直面,剩余部分做R角(图纸上基本会提示清楚)。

2. 底部有R角,中间有一段直角。

拆模: 一般如右图,沿R角的端面拆模。

图纸有要求, 筋底部重要,可按1方法拆模。

3. 底部是直面

拆模:沿底部单边拆模。

注: 加强筋,是要做拔模斜度的。

图档尺,寸一般是直角,拆模时,应先把筋倒斜度后,再行拆模,沿筋底部。

(3) 靠破穴

穴在模具上反应为公母仁料靠死。

拆模:形复杂,又尺寸较小时,考虑拆入子,否则直接成形。

注: 靠破位置,应在图纸上标示清楚,以防打光将面破坏。

五、入子的确定

(1) 普通拆模

入子拆分,在模具不便成型,或者无法成型时使用。

面且局部复杂形状,需要多次修配处。

(需要事先预测)

(请看附图) 附图一、是一般产品入子的拆法,在模仁上线割,钻铰几个穴,再拼装上几块小入子。

附图二、是整体入子,整个模仁有几块大入子拼装而成。

(注: 加契紧装置。

)

(2) 斜销滑块

产品在相对开模方向有侧向孔或穴,以及倒钩凸起等., 使产品不能开模的, 都应有滑块和斜销成型。

影响起模部分在产品外面,一般作成滑块,在产品内部一般做成斜销。

(请看附图) 附图三: 产品有侧穴,做成滑块, 做成斜销也行,但不太好加工。

附图四: 产品内部有穴或凹入,只能用斜销成型。