GSM1高精度贴片机编程体会

贴片机的编程及注意事项

贴片机编程及生产工艺的注意事项摘要:现在面对pcb板的高密度体积小从而使生产工艺有了更高的要求,工艺最开始是从电路图的设计开始,而贴片机的工作直接影响到最终电路板的质量及可靠性,而机器是死的,它只会根据人编程的程序进行执行,这就要求在贴片机编程之时就要做到精确,减少贴片时的误差,在者在生产中,世界上最高端的贴片机也会有一定的贴片错误,如掉件等错误,这就要求生产人员在生产时注意生产流程,来降低掉件率。

关键字:贴片机,电路板编程,生产管理贴片机的编程分离线编程和在线编程两种。

离线编程是指利用离线编程软件在机器以外的计算机或编程器上进行贴片机元件贴装程序设计的编制工作。

离线编程在程序编制时可以不占用机器的资源,减少贴片机的停机时间,提高机器的利用率。

离线编程还可以利用其他的一些辅助工具,如扫描仪、Excel表格和计算机集成制造系统等,并可共同使用。

离线编程的一个重要特征就是将线路板和贴片元件坐标的电子文件(CAD)转换成贴片程序。

一些专业辅助设计制造软件公司的软件,如Valor公司的vPlan和UGS公司的Assembly Expert等,在CAD导入方面见长,也同时具有离线编程和整线编程的功能,并可以适用于各种不同的设备,但是由于不同品牌的贴片机程序结构不同,往往还需要进一步的转换,而且在产能模拟方面很难做到准确。

各贴片机制造厂商也开发了离线编程软件,有的也具备整线编程的功能,对于单一品牌的贴片机来说是最佳方案。

在线编程是指利用部分机器所附带的示教盒进行程序编辑和利用贴片机的随机应用软件中的贴片程序编辑功能。

在线编程的方法有示教编程和手动输入编程,另外也可在机器上对线路板上的元件贴装坐标以及元件的数据库进行示教校正。

(1)示教编程传统的贴片机编程方法利用贴片机的人工示教方式,用示教盒即移动摄像头在电路板上找出所有贴片元件的坐标位置,然后再将元件的其他信息如元件的位号、代码和贴装角度等信息手工输入到贴片机中。

高精度贴片机自动定位的快速算法

1 引言

高精度自动贴片机是典型的集机 、 电、 液、 气、 光为 一体的复杂高科技产品 , 可以满足现在已有的其他封 装形式所不能够提供的高性能 、 大量 I/O 数量的应用 要求 。目前世界上只有少数几个国家中不多的几个大 公司可以生产自动贴片机整机 , 价格昂贵 。由于它在 MCM、 M EM S、 MOEM S、 三维封装 、 红外传感器 、 射频器 件、 图像探测器等领域有着广泛应用的前景 ,因此对于 它的研究对我国半导体产业有着重要的意义 。

采集卡 、 计算机等硬件和图像处理软件部分组成 。光 学成像系统的分辨率和图像处理算法的性能对视觉系 统的精度起着关键的作用 。定位精度对最终的贴片精 度的影响至关重要 。同时由于实时的要求 , 速度也是 一个非常重要的因素 。因此需要提出一种高精度且快 速的算法才能满足系统要求 。

3 自动定位方法

法、 线性插值法 、 正交多项式法 , 所以本文采用样条插 值方法 。精确的亚像素边缘可以确保下面提取的角点 的精确性 。本文采用 SUSAN 角点提取算法来提取特 征点 ,这种方法定位比较准确 ,抗噪能力很强 。算法如 下 : 首先以图像中每一像素为内核点判断模板内的像 素是否属于 USAN (最小核值相似区 ) , 公式如下 :

2 ″ = 2 c2 / a - f ( x ) + O ( n ) , 可见 , 当 n 减小时 , 误差增加

式匹配算法 , Van W amelen 提出的快速点模式匹配算 法是目前点模式匹配算法中最快速的 , 算法的时间复 杂度为 O ( n ( log n )

1 ) 模型的建立

3 /2

) 。运用算法如下 。

3. 1 噪声平滑

2 自动定位系统结构和实现原理

自动倒装贴片机主要由承片加工台 、 芯片拾放头 、 芯片自动对准系统 、 压焊头 、 监视显示屏和控制系统各 部分组成 ,主要研究的就是芯片自动定位系统 ,它的作 用是 当 拾 起 的 芯片 在 基 板 焊 区上 方 一 定 高 度时 , 将两束光 分别 照 射 对 准 芯片 和 基 板 移 图 1 视觉对准系统结构示意 动加工台 , 使芯 片与基板相应焊区精确对位 。示意结构如图 1 所示 , 由光学成像系统 、 光学照明系统 、 CCD 摄像器件 、 图像

提升SMT生产线效率的方法和措施

SMT生产线要达到最大的产量,必须要考虑生产线的效率。

贴片机是SMT生产线中的关键设备,因此提高贴片机的生产效率具有十分重要的意义。

本文以环球贴片机为例,介绍了提高SMT生产线效率的方法和经验,包括PCB工艺设计、生产线平衡、优化、管理措施等,希望对相关工程人员有一定帮助。

现在市场竞争越来越激烈,印制板组装厂要在这样的环境中立于不败之地,首要一点就是要降低其生产成本。

而要实现这一目标,最主要的方法就是通过提高生产线的生产效率来实现。

本文结合笔者工作实际探讨一些提高SMT生产线效率的方法和措施。

1、情况介绍以烽火通信公司电装车间一条环球SMT生产线为研究对象,该生产线由一台DEK265、一台HSP4796L 高速转塔贴片机、一台GSM1高精度贴片机和BTU回流炉组成。

虽然一条SMT生产线由多台设备组成,但对SMT生产线效率影响最大的是贴片机。

由于后面叙述的生产线平衡内容是关于这两类贴片机的,因此需要加以介绍。

HSP4796为转塔结构,采用十六个一组的旋转贴片头,每个贴片头上有五种不同吸嘴,两个料台,每个料站平台上可安装最多80种元件(8mm),贴装速度片,可贴装0201~钽电容、小型SOP等。

GSM1为拱架式结构,安装了新型Flex Jet贴装头,同以往贴装头相比,进行了以下一系列改进:把每个CCD摄像机内至到每个贴装头里,各自独立,以往的4 Spindle Nozzle已进化成7 Spindle Nozzle;把这样的7个贴装头都装设在贴装平台系统上,并行运行,最快贴装速度可达到1万片小时。

GSM1可使用卷带(tape)、条式(stick)、华夫盘(tray)各种类型的元件包装,而HSP4796L只能使用卷带。

目前已经总结相关方法和措施,并已经开始实施,大幅度提升生产效率。

主要方法和措施如下:(1)PCB设计工艺;(2)生产线平衡;(3)设备程序优化;(4)管理措施;(5)提高新程序编制准确度;(6)良好的设备监控及维护;本文将在后面分别加以详细介绍。

SMT贴片机过程能力指数Cpk的验证

S M T贴片机过程能力指数C p k的验证Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT贴片机过程能力指数Cpk的验证一个测量长期精度和可靠性的新方法戴弗.赣斯特(美)为贴片机作品质接受试验(QAT, Qaulity Acceptance Test),其中的挑战是保证所要测量的参数可以准确代表机器的长期性能。

测量必须量化和验证X轴、Y轴和q 旋转偏移理想贴装位置的偏移量。

一种用来验证贴装精度的方法使用了一种玻璃心子,它和一个“完美的”高引脚数QFP的焊盘镶印在一起,该QFP是用来机器贴装的(看引脚图)。

通过贴装一个理想的元件,这里是140引脚、”脚距的QFP,摄像机和贴装芯轴两者的精度都可被一致地测量到。

除了特定的机器性能数据外,内在的可用性、生产能力和可靠性的测量应该在多台机器的累积数据的基础上提供。

在完成预先的干循环和设定步骤之后,包括变换和校准,品质接收规范(QAC, Quality Acceptance Criteria)步骤开始了。

八个阶段的步骤QAC是贴片机必须满足的准确的性能参数。

八个阶段的QAC步骤中的第一步是,最初的24小时的干循环,期间机器必须连续无误地工作。

第二个阶段要求元件准确地贴装在两个板上,每个板上包括32个140引脚的玻璃心子元件。

主板上有6个全局基准点,用作机器贴装前和视觉测量系统检验元件贴装精度的参照。

贴装板的数量视乎被测试机器的特定头和摄像机的配置而定,例如,机器有两个贴片头和两个摄像机,那么必须用总共256个元件(35,840个引脚)贴装8块板。

这包括了贴片头和摄像机的所有可能的组合。

用所有四个贴装芯轴,在所有四个方向:0° , 90° , 180° , 270° 贴装元件。

跟着这个步骤,用测量系统扫描每个板,可得出任何偏移的完整列表。

每个140引脚的玻璃心子包含两个圆形基准点,相对于元件对应角的引脚布置精度为±”,用于计算X、Y和q 旋转的偏移。

贴片机编程教程

编程教程总起来说就分为3大步骤:一、调出数据:用到的软件:PROTEL99SE详细说明:做某个型号的贴片程序的时候,会从科研那得到一个版图(焊接图),如图所示,这是一个PROTEL文件,打开后是这样的这就要懂得PROTEL的一些基本的常识。

这就有几种情况:1、背面贴片的,因为给的图都是正面的,所以要先把板子翻转过来。

先选中整个图片单击Edit然后出现下拉菜单,选择Move,再选择Flip。

有时会弹出这样的窗口单击Yes后会弹出单击Yes。

再然后要调整板子的方向一样是单击Edit,选择Move,再选择Rotate,单击Yes,旋转多少度就添多少,单击OK,再单击一下窗口内任意一点,这下是为了选择位置。

单击Yes。

2、如果要是正面贴片的就只执行以上的选择方向即可。

这些都确定了后到了最主要的步骤,要给PCB板定义一个新的原点。

依然单击Edit,选择Origin,再选择Set在图示的十字形状的中间地点单击鼠标左键一次即可。

然后再点击如下图中Documents页面就变成了现在这样,然后单击鼠标右键,再弹出的菜单中点NEW。

弹出如上页面,选择第一个,点击OK。

双击CAMManager1这个图标会弹出一个类似这样的对话框,表示你要导出文件的型号。

点击OK点击Next选择图中蓝框的选项点击Next点击Next如图中打上对勾,点击Next选择下面的打对勾,点击Next选择Finish会在空白处出现这样的一行字,按下键盘上的F9在左侧的栏里会出现CAM for的文件夹,单击图中蓝框的图标会出现这样的页面,这就是你从版图中导出的贴片位置。

单击A左面数字1上面的那个空白的方框(红圈位置),则会全选页面,单击鼠标右键,选择COPY。

以上是导出数据部分。

二、数据处理:接上面所说,新建一个EXCEL表格(是Microsoft办公软件中的一种),这是图标,双击图标。

这是他的工作页面,一样单击A左面,1上面的空白方框(红圈位置),全选。

贴片机程序员工作总结

贴片机程序员工作总结作为一名贴片机程序员,我深知这份工作需要细心、耐心和技术功底。

在这个岗位上,我不仅需要熟练掌握贴片机的操作技巧,还需要具备一定的编程能力和对电子元件的了解。

在工作中,我总结了一些经验,希望能够分享给同行,也希望能够给初入行的新人一些启发。

首先,作为贴片机程序员,我深知贴片机的操作技巧是至关重要的。

在日常工作中,我经常需要根据产品的要求设置贴片机的参数,包括贴片速度、贴片精度等。

这需要我对贴片机的性能有着深入的了解,也需要我具备丰富的实践经验。

只有熟练掌握了贴片机的操作技巧,才能够保证贴片的质量和效率。

其次,编程能力也是贴片机程序员必备的技能之一。

在实际工作中,我经常需要根据产品的要求编写贴片机的程序,包括设置贴片的路径、速度、停顿时间等。

这需要我对编程有着扎实的基础,也需要我对贴片机的工作原理有着深入的了解。

只有具备了良好的编程能力,才能够保证贴片机的工作效率和贴片的准确度。

最后,对电子元件的了解也是贴片机程序员必备的技能之一。

在实际工作中,我经常需要根据产品的要求选择合适的电子元件,并对其进行贴片。

这需要我对电子元件的性能有着深入的了解,也需要我对电子元件的特点有着清晰的认识。

只有了解了电子元件的特点,才能够保证贴片的准确度和产品的质量。

总的来说,作为一名贴片机程序员,我深知这份工作需要细心、耐心和技术功底。

在工作中,我会不断总结经验,提升自己的技能,也希望能够与同行们共同进步。

希望我的经验能够对同行们有所启发,也希望能够给初入行的新人一些帮助。

让我们共同努力,为电子行业的发展贡献自己的力量。

学习贴片机的实习报告

一、实习背景随着电子产品的快速发展,贴片机在生产过程中扮演着越来越重要的角色。

为了深入了解贴片机的操作与维护,提高自己的实践能力,我于2023年7月至8月在某电子科技公司进行了为期一个月的贴片机实习。

二、实习目的1. 了解贴片机的结构、原理和操作方法;2. 掌握贴片机在生产过程中的调试和维护技巧;3. 增强团队合作意识,提高自己的沟通能力;4. 提升自己的动手能力和问题解决能力。

三、实习内容1. 贴片机基础知识学习在实习初期,我首先学习了贴片机的结构、原理和分类。

贴片机按照贴片速度可分为高速贴片机、中速贴片机和低速贴片机;按照贴片方式可分为单面贴片机和双面贴片机。

我了解了贴片机的主要组成部分,如贴片头、驱动系统、视觉系统、控制系统等。

2. 贴片机操作与调试在实习过程中,我跟随导师学习了贴片机的操作流程。

首先,根据生产需求选择合适的贴片机型号;其次,对贴片机进行硬件检查,确保其正常运行;然后,进行软件设置,包括贴片参数、路径规划等;最后,进行试贴片,观察贴片效果,根据实际情况调整参数。

在调试过程中,我学会了如何解决以下问题:(1)贴片不良:分析原因,如贴片头、胶带、焊膏等,并进行相应的调整;(2)路径规划问题:根据实际生产需求调整路径,提高生产效率;(3)设备故障:排查故障原因,进行维修或更换备件。

3. 贴片机维护与保养为了确保贴片机的稳定运行,我学习了贴片机的日常维护与保养方法。

主要包括以下几个方面:(1)定期检查贴片机各部件的磨损情况,及时更换磨损严重的部件;(2)保持贴片机工作环境的清洁,防止灰尘和异物进入;(3)定期对贴片机进行润滑,减少磨损;(4)定期检查电气线路,确保电路安全可靠。

4. 团队合作与沟通在实习过程中,我深刻体会到团队合作的重要性。

我与同事们共同完成了多个项目,通过沟通与协作,提高了工作效率。

同时,我也学会了如何与上级、同事和客户进行有效沟通,为今后的工作打下了基础。

四、实习收获1. 掌握了贴片机的操作、调试、维护与保养技能;2. 提高了动手能力和问题解决能力;3. 增强了团队合作意识,提高了沟通能力;4. 对电子行业有了更深入的了解。

SMT贴片机操作与编程说明书

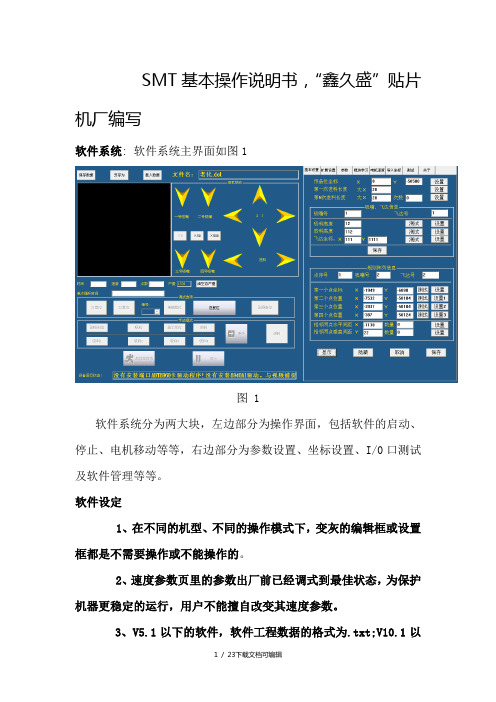

SMT基本操作说明书,“鑫久盛”贴片机厂编写软件系统: 软件系统主界面如图1图 1软件系统分为两大块,左边部分为操作界面,包括软件的启动、停止、电机移动等等,右边部分为参数设置、坐标设置、I/0口测试及软件管理等等。

软件设定1、在不同的机型、不同的操作模式下,变灰的编辑框或设置框都是不需要操作或不能操作的。

2、速度参数页里的参数出厂前已经调式到最佳状态,为保护机器更稳定的运行,用户不能擅自改变其速度参数。

3、V5.1以下的软件,软件工程数据的格式为.txt;V10.1以上的软件,工程数据文件为.dot,坐标文件格式为.txt,坐标文件飞达等相关数据为.log。

把V5.1数据改为.dot格式的文件,可使用到V10.1以上的软件。

SMT文件系统SMT文件系统提供一种非常简单快捷的操作模式,跟Window 的文件系统一样,用户可以进行复制、粘贴、删除、重命名文件等操作。

文件系统里保存了系统的所有参数,文件系统又是独立的,因此用户可以通过管理不同的文件,载入不同的基板参数,从而省去的重复设置参数的时间。

如图1,在软件的左上角,单击【载入数据】,载入材料的参数数据,在文件名称栏里显示当前载入的文件名。

修改好参数,单击【保存数据】,将保存系统所有的数据到当前文件;同时也可以选择了【另存为】,保存为另一个文件。

文件系统的操作技巧:在重新做一个材料参数之前,把先前已存在的参数文件复制一份,命名为该材料的名称,然后再打开软件,载入该文件,从而达到快速制作参数的目的。

电机移动电机移动主要是为后面的设置参数服务的,选择【×5】X轴、Y 轴、Z轴移动约40μm,选择【×50】,移动约是0.4mm, 【×500】则移动4mm。

快捷键:键盘的四个方向键,分别对应X轴Y轴的四个方向,Delete和PgDnd对应送料电机的两个方向,End是切换速度。

时间和速度时间是系统后台计算贴装所选吸嘴个数单个周期的时间,作为速度计算的参考参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GSM1高精度贴片机编程体会为应对不断扩大的生产规模,我公司于2002年3月引进了一条环球高速贴片线,其中高精度贴片机是GSM1。

GSM1为拱架式结构,安装了新型Flex Jet贴装头,同以往贴装头相比,进行了以下一系列改进:把每个CCD摄像机内至到每个贴装头里,各自独立,以往的4 Spindle Nozzle已进化成7 Spindle Nozzle;把这样的7个贴装头都装设在贴装平台系统上,并行运行。

在近3年的使用过程中,我们总结出了许多有益的经验,特提出来与同行交流,希望对广大环球GSM1贴片机的用户有所帮助,本文主要涉及编程方面。

我公司GSM1贴片软件使用的是UPS 4.21 Supplement F,运行在IBM OS2环境下。

1、实现不换吸嘴在贴片过程中机头频繁更换吸嘴(Nozzle Change),不但增加贴片时间(更换一次需花费1.5S左右),而且会对吸嘴、夹具等造成磨损,所以应尽量减少换吸嘴次数,甚至不换吸嘴。

一开始,由于我们还不太熟悉,我们通过人工手动调整方法来实现不换吸嘴,这种方法既费时又费力。

后来经过我们的摸索,我们发现软件中有可以实现不换吸嘴的优化功能,并总结了一套有效办法,具体步骤如下:第一步:机头吸嘴设定(Head Setup)。

进入程序编辑(Data Edit)界面,单击Order 菜单中的Head Setup,进入“Head Setup”标签,在这里你可以设定机头每个Spindle上的吸嘴型号。

设定吸嘴时要考虑吸嘴的使用频率,使用频率高的吸嘴数目相应多一些(如图1所示),并去掉“A llow Nozzle Change”前的勾。

这是非常关键的一步,若不去掉这一选项,程序优化时会依然不按照已设定好的吸嘴进行优化,这样就无法实现不换吸嘴。

图1 Head Setup在图1中,Spindle 1设定340F吸嘴,Spindle 2未设定(在后面笔者会解释为何不设定),Spindle 3、4、5、6设定为125F吸嘴,Spindle7设定为234F。

125F、234F、340F是GSM1最常用的吸嘴,其口径大小依次为:125F<234F<340F。

125F可吸取从SO8到SO24L范围的元件;234F可吸取从SO16L到PLCC68范围的元件;340F可吸取10mm见方以上QFP 或相当尺寸元件。

从上面介绍可以看出,每种吸嘴吸取元件范围都有一些重复部分。

所以针对某些元件除了设定主吸嘴(Primary Nozzle),还要设定可替换吸嘴(Alternate Nozzle),这样在程序优化时可根据实际情况选择合适吸嘴,提高优化效率。

例如PLCC44,我们可在其元件库中将FJ Primary Nozzle设为234F,FJ Alternate Nozzle设为340F。

在图1中我们未设定Spindle 2吸嘴,这是出于什么考虑呢?原来在使用GSM1过程中,我们发现机头某个Spindle在吸取较大尺寸元件时(一般尺寸超过25mm),会将紧临Spindle 上的吸嘴放回吸嘴站(Nozzle Changer)里,而不管该Spindle是否要使用。

我们分析这可能是GSM1在贴片时为避免旁边的吸嘴碰到大尺寸元件而采取的保护性措施,但这样一来就相当于在更换吸嘴,这与我们的目的背道而驰。

我们采取的解决办法就是将吸取大尺寸元件的Spindle指定在最外侧(一般是Spindle1和Spindle7,如图1所示),这样可将影响减小到最低(若设在中间将会影响到周围两个Spindle),同时相临Spindle不设定吸嘴,即不使用该Spindle,这样就不存在将吸嘴放回吸嘴站的情况了。

虽然这样一来效率可能会略有降低,但这与更换吸嘴所花费时间以及吸嘴等机头部件磨损所付出的代价相比还是很划算的。

第二步:程序优化(Program Optimization)。

在程序编辑界面中点击Order菜单中的Throughout Optimization Aid,进入“Program Optimization”标签,根据情况设定优化设定限制选项,例如No Feeder Duplication(不复制多个供料器)、use quick Flex Jet Optimizer(用快速Flex Jet头优化,这是必选项)等,然后点击优化按钮开始程序优化。

第三步:程序调整。

对优化出来的程序进行一些调整,尽可能使贴装头在每个拾放循环过程中满负荷,以使Task次数最少(Task是指贴片头连续完成一个吸着,识别,贴装的动作),从而使贴装时间最短。

根据我们的使用经验,强烈推荐所有正在使用GSM贴片机的用户采用上述介绍的方法进行程序优化,这样不但提高生产效率,而且还可以将机器的磨损降低到最低程度。

2、利用Import Circuit(产品导入)功能编辑拼板程序在编辑拼板程序时,按照常规方法先从CAD数据中导入并生成第一块拼板数据,然后其它拼板以第一块拼板为参考,通过输入偏移量(在整块PCB中的相对位置)复制而成。

但我们发现存在以下问题:若调整拼板中某个元件的贴装位置,往往整块PCB上所有该元件的位置都会发生同样的变化。

但实际生产过程中往往会出现不同拼板上某个元件偏移情况不一致的情况,这样就给程序调整带来了麻烦。

解决的办法只有将拼板数据转化为整板数据,这样就可以针对整块PCB上每个元件贴装数据进行单独修改。

生成整板数据的方法如下:第一步:先按照常规方法生成单拼板的贴片程序,注意在电路板数据中只输入单拼板的尺寸。

第二步:编写整块PCB贴片程序,电路板数据中输入整板的尺寸。

点击Product菜单中的Import Circuit(产品导入),在弹出的对话框中输入第一块拼板在整板中的偏移量(包括Start X、Start Y、Rotation),点击确认键即可将该拼板数据添加到整板贴装数据中。

第三步:重复上述步骤将其它拼板分别添加到整板贴装数据中。

这样就将所有的拼板程序合并生成了一个整板程序,可针对每个元件贴装数据进行单独修改而不会影响到其它拼板,这实际上就是将拼板程序转换成了整板程序(如图2所示)。

我们建议GSM用户按上述方法编写拼板程序。

利用该方法还可以编辑由不同类型拼板构成的PCB贴片程序(最常见的是电路板正面与反面拼在一起,俗称“阴阳板”)。

图2 拼板程序转换成整板程序3、实现同时吸取(Gang Pick)Flex Jet头两Spindle间距为20mm, 料位之间的间距也为20mm,由于12mm及以下编带只占据一个料位,所以针对12mm及以下编带的元件可以一次实现7 Spindle同时吸着,而针对12mm以上编带的元件最多可以一次同时吸取4个元件,如图3所示,最快贴片速度可达每小时10,000片。

因此在排列Feeder时,12mm以下和12mm以上应分开排列,同时还要对每一Task中的元件吸取次序进行调整,以尽量实现同时吸着。

需要说明的是,受Spindle间距影响,当元件尺寸超过20mm时,在一个Task中最多吸取4个元件。

图3 同时吸取中的吸取次序。

上述贴装步骤由2个Task组成,第1个Task中7 Spindle同时吸取元件。

第2个Task 中,吸取动作由两步组成:第一步由Spindle1、3、5、7同时吸取slot10、12、14、16的元件;第二步Spindle2吸取slot9的元件。

4、提高托盘(Tray)元件的吸取效率GSM1使用Shuttle吸着托盘(Tray)部品。

Tray元件移装至Shuttle上后,再运至吸取位置由Spindle Nozzle 同时吸着,并可一次完成最多达7个Tray 元件的贴装,由于Flex Jet 贴装头的移动、吸取速度要远快于Shuttle 的供给速度,因此要作好这两者之间的平衡,避免等待时间产生,需要做到以下几点:(1)在一个Task 中尽量吸取相同的Tray 盘元件,减少Tray 盘移动次数。

(2)在一次Shuttle 前,可考虑设定多次Task ,以减少Flex Jet 贴装头等待时间。

1、 程序实例如下:注:PTF 为Tray 盘供料器 5、提高元件识别效率我公司的GSM1贴片机采用两套视觉对中系统,分别为位于机器后侧的仰视摄像机和机器头部的摄像机,仰视摄像机分辨率为4mil ,主要用来识别大尺寸元件,头部摄像机分辨率为2.6mil ,识别元件尺寸一般不应超过20mm ,可实现飞行对中。

这两套视觉对中系统结合在一起,确保了GSM1能高速而又准确地处理各种类型的元件。

4mil 摄像机所能处理的最小引脚宽度为0.203mm ,针对33.358mm 以下尺寸(例如QFP208)可一次成像,而对大于33.358mm 尺寸的元件(例如QFP240)会采取四次照相合成的方法来增大照相面积的目的,先分别照四边,然后合成一个整个的器件,但所花费的时间将会成倍增长。

了解到这些,在编程时应注意以下几点:(1)尽量避免将大于33.358mm 尺寸的元件与小尺寸元件放在同一个Task 中,这将影响到小尺寸元件的识别速度。

(2)针对头部摄像机识别的元件,Feeder 设置尽量在PCB 的附近;针对仰视摄像机识别的元件,Feeder 设置应靠近摄像机,如图4。

图4 Feeder设置6、元件库(Component Database)参数的合理设定在我们编写元件库的过程中,出现过参数设置不当导致识别不良的情况,特举几个典型实例:(1)Socket插座偏斜用来安装PLCC芯片的Socket插座,引脚间距为1.27mm,我们将其按照普通PLCC元件进行处理。

但在贴片过程中发现贴装很不稳定,经常出现偏斜,而且抛料率也较高,在5%左右。

我们仔细观察了贴片过程中的元件识别图像,发现偏斜是由于并没有正确找到元件引脚所致(引脚颜色与元件本体的颜色比较接近),无论怎样调整光照强度都无效,最后将该插座按QFP元件处理,问题排除。

后来我们遇到过一种QFN(Quad Flat No-Lead Package,四边扁平无引脚封装)芯片,该元件长仅5mm,引脚也均匀分布在本体底部四周,按普通PLCC元件编写数据库,在贴片过程中也出现了偏斜的情况,将其当作QFP元件来处理就再也未发生过此类问题。

当识别一些引脚在元件体底部的元件时,若按普通PLCC类型处理不佳时,你不妨换用一下QFP类型。

(2)BGA偏移一次在生产某产品时突然出现某BGA偏移,而且时有时无,很不确定。

经与环球应用工程师联系,将其元件库中All Ball Count(检查所有焊球)设为Yes,同时要将Bump Process (焊球处理模式)设为D或E。

重新设定参数后,BGA偏移未再发生过。

(3)白色基底陶瓷BGA的识别在生产过程中我们碰到过白色基底陶瓷BGA,其底面颜色与焊球颜色十分接近。