PCB线路板影像转移制程详解 (IOLAYER)PPT课件

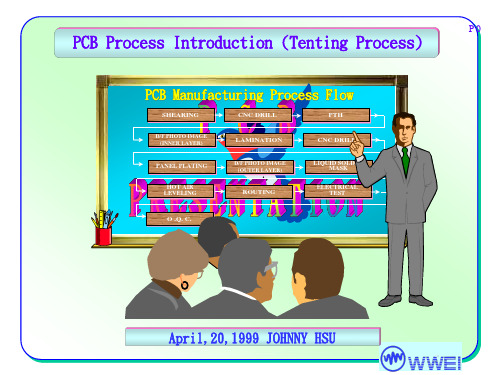

PCB制作流程简介(PPT 82页)

PCB制作流程简介

二、PCB的分类:

一般从层数来分为: 单面板 双面板 多层板

PCB制作流程简介

什么是单面板、双面板、多层板?

多层印刷线路板是指由三层及以上的导 电图形层与绝缘材料交替层压粘结在一 起制成的印刷电路板。

单面板就是只有一层导电图形层,双面 板是有两层导电图形层。

PCB制作流程简介

•

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2020年12月11日星期 五下午10时11分39秒22:11:3920.12.11

•

严格把控质量关,让生产更加有保障 。2020年12月 下午10时11分20.12.1122:11D ecember 11, 2020

•

作业标准记得牢,驾轻就熟除烦恼。2020年12月11日星期 五10时11分39秒22:11:3911 December 2020

匀的印在板子上,

形成一层防护层

油墨厚度:一般为18-40um,独立线拐角处7um.

阻焊流程介绍

丝印:

阻焊流程介绍

油墨:

阻焊流程介绍

预烤: 目的:

➢ 赶走油墨内的溶剂,使油墨部分硬化,不 致于在进行曝光时粘底片。

阻焊流程介绍

曝光: 目的:

➢ 通过底片曝光将客户不需要的焊接的位 置曝光

沉铜一铜流程介绍

➢ 去毛机

沉铜一铜流程介绍

➢ 去毛刺后实物图

沉铜一铜流程介绍

除胶渣: 目的:

➢ 除掉孔内钻孔所致的胶渣,便于层与层之 间更好连接,增强电镀铜附著力(一般用 于多层板);

沉铜一铜流程介绍

沉铜:

化学铜

目的:

➢ 通过化学沉

积的方式使表

面沉积上厚度

【2022年管理】PCB工艺流程课件(PPT 42页)

客户为了后续的工序的加工等目的,经常需将线路板

设计为套的形式或在线路板的周围设计有板边,在进行

插件后,需将套与套之间分开或单元与板边分开,而在单

元与单元之间以及单元与板边之间加工V-CUT线,非常

方便折断.10、阅读一切好书如同和过去最杰出的人谈话。蚀板:用蚀铜药水将未被铅锡层保护的铜箔蚀掉11、以我独沈久,愧君相见频。

6.2.2. 镀铅/锡层:在电镀铜层表面和电镀孔孔壁再镀上铅锡层,保护铜层在下道蚀板工序的蚀铜药水中不受腐蚀

6.3. 外层蚀板 6.3.1. 褪干膜:将曝光定型的干膜褪掉 6.3.2. 蚀板:用蚀铜药水将未被铅锡层保护的铜箔蚀掉 6.3.3. 褪铅锡层:将铅锡层去掉,露出铜层

假设我们需要的外围如左图

在使用锣刀加工时,锣刀中心的位置必须偏离半个锣刀直径

啤板加工介绍

啤板定义:

- 啤板使用冲压成型的技术,完成线路板的外形

加工,其将啤模装至啤机上,由啤机产生冲压

剪切力,利用啤模上的冲针与凹模完成外形加

工.

V-CUT加工介绍

V-CUT加工的定义:

斜边加工是使用刀具在线路板制定的位置(多数为金手指边),加工出如下图的形状:Fusce id urna blandit, eleifend nulla ac, fringilla purus.PCB工艺流程介绍13、知人者智,自知者明。贴膜:同内层贴膜一样,将感光膜覆在铜箔上17、一个人即使已登上顶峰,也仍要自强不息。10月-2210月-22Tuesday, October 25, 2022培训部2004年09月15、楚塞三湘接,荆门九派通。

7.3. 预局:将湿菲林局至板面干爽7.4. 曝光:图形转移 7.4.1. 将绿油菲林上的图形转移到黄菲林上. 7.4.2. 曝光:将黄菲林对准板面上的线路图形放在板面上,然后曝光

PCB制造工艺流程详解PPT课件

I. 主要原物料:钻头;铣刀

可编辑课件

I. 流程介绍:

钻孔介绍(1)

上PIN

钻孔

下PIN

II. 目的:在板面上钻出层与层之间线路连接的导通孔

可编辑课件

I. 上PIN:

钻孔介绍(2)

噴錫(HA) 化金(EG)

文字(WP)--- 鍍金(GP) 成型(RT) ---電測(O/S)--

化銀(IS) 化錫(IT) 抗氧化(SF)

外觀檢驗(VI)---包裝(PK)---出貨

可编辑课件

裁板介绍

裁板(CT): 目的: ➢ 依制前设计所规划要求,将基板材料裁切成工作所需尺 寸即working panel,簡寫為wpnl

可编辑课件

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

压合介绍(5)

I. 压合: II. 目的:通过热压方式将叠合板压成多层板 III. 主要原物料:牛皮纸;钢板

压力

热板 钢板

钢板 牛皮纸 承载盘

可叠很多层

可编辑课件

I. 后处理:

压合介绍(6)

II. 目的:

➢

盖板:主要为铝片,在制程中起钻头定位;

散热;减少毛头;保護基板的作用

➢

垫板:主要为紙漿墊板,在制程中起保护

钻机台面;清洁钻针沟槽胶渣作用.

➢ 下PIN:

I. 目的:

➢ 将钻好孔之板上的PIN针下掉,将板 子分出

可编辑课件

鋁板

紙漿墊紙

鍍銅介紹(1)

☺ 流程介紹

鑽孔

PCB制作流程ppt课件

利用铜面的反射,扫描板上的

光学检查(AOI) 图形后记录在软件中,并通过 扫

与客户提供的数据图形资料进 描

行比较来检查缺陷点。

机

修理(CVR)

对一些真,假缺陷进行确认 或排除。

检

目视检修及分板

对确认的缺陷进行修补或 报废,以及对不同层数进

修 机

行配层归类。

12 12

Kai Ping Elec & Eltek

Kai Ping Elec & Eltek

10 10

Kai Ping Elec & Eltek

现象

原因

板面油墨 1.粘度太高

涂布不均 2.上下两个胶轮间距不一致

匀 3.胶轮与金属轮间距不一致

粘菲林 油墨预干不完全

板面烤焦 预干温度过高或速度过慢 1.曝光能量不够,曝出板线幼

开路 2.擦花断线 3.垃圾(菲林垃圾、油墨垃圾)

酸洗&除油 棕化

14 14

Kai Ping Elec & Eltek

缺陷/问题

原因

处理方法

1.基材抗氧化剂残留

预先清洁处理板面或磨板

2.消泡剂或去膜液残留

检查前工序流程参数

点状露铜 3.棕化缸出料行辘太脏

清洁保养行辘

4.铜面有点状环氧树脂残留 磨板

5.板面严重氧化

让板先过酸洗处理

1.棕化后水洗过脏,酸度过高 检测水质,更换水洗

短路

1.曝光能量大,导致图形线路变 粗,间距减少,从而造成短路

2.抽真空不良

3.板面有胶渍

对策 调整粘度到要求值 调整胶轮与胶轮间距一致 调整胶轮与金属轮间距一致 检查烘炉温度及调整烘炉运输速度 降低预干温度或调快运输速度 重新做曝光尺,调整曝光能量 加强操作规范控制 加强涂布机保养;检查菲林清洁情况

PCB线路板影像转移制程详解 (IOLAYER)PPT课件

18

增粘剂 :可增加干膜光致抗蚀剂与铜表面的化学结合力,防止因 粘结不牢引起胶膜起翘、渗镀等弊病。

热阻聚剂:在干膜的生产及应用过程中,很多步骤需要接受热能, 为阻止热能对干膜的聚合作用加入 热阻聚剂。

色料:为使干膜呈现鲜艳的颜色,便于修版和检查而添加色料。 溶剂:为溶解上述各组份必须使用溶剂。 光致变色剂:使之在曝光后增色或减色,以鉴别是否曝光,这 种

光聚合单体:它是光致抗蚀剂胶膜的主要组份,在光引发剂的存在 下,经紫外光照射发生聚合反 应,生 成体型聚合物,感光部分 不溶于显影液,而未曝光部分可通过显影除去, 从而形成抗蚀图 像。

光引发剂:在紫外光线照射下,光引发剂吸收紫外光的 能量产生 游离基,而游离基进一步引发光聚合单体交联。

增塑剂:可增加干膜抗蚀剂的均匀性和柔韧性。

5

(表面均勻性與清潔度佳)

4.製程能力檢測 :

4.1水破測試(Water Break): 標准:破水時間>=15S 測試目的:板面潔淨度 測試方法:取測試板三片,經過前處理後,用鐵絲勾取方式將板

子取出(或雙手持板邊,不可造成板邊氧化),再將整片板子浸泡 於水中一分鐘,一分鐘後取出(板子與水平面成垂直方向),開 始計時,當水膜破裂距離板邊約2Cm後,停止計時,此段時間為 破水時間。

次對每支刷輪做刷幅測試.測試完成後使用直尺量測板面刷幅寬 度.

电路板制作流程ppt课件

顯

影 (DEVELOPIG)

去

膜 (STRIPPING)

檢

查 (INSPECTION)

前處理(PRELIMINARY TREATMENT)

塗 佈 印 刷 (S/M COATING)

預 乾 燥 (PRE-CURE)

液 態 防 焊 (LIQUID S/M )

後 烘 烤 (POST CURE)

顯

影 (DEVELOPING)

PCB Manufacturing Process introduction P2 ( 1 ) Front-end Process (Tooling)

磁 片磁 帶

DISK , M/T

底片

MASTER A/W

資料傳送

MODEM , FTP

藍圖

DRAWING

顧客

CUSTOMER

業務

SALES DEP.

11. (外层压膜)Dry Film Lamination (Outer layer)

12. (曝光)Expose

PCB Manufacturing Process introduction P 12

Typical PCB Manufacturing Process

13. (显影)Develop

14. (镀二铜)Pattern Plating

曝

光 (EXPOSURE)

印 文 字 (SCREEN LEGEND )

選 擇 性 鍍 鎳 鍍 金 (SELECTIVE GOLD)

噴

錫 (HOT AIR LEVELING)

成

型 (FINAL SHAPING)

鍍 金 手指 (G/F PLATING)

鍍 化 學 鎳 金 (E-less Ni/Au)

PCB基础知识与制造流程ppt课件

在较大型的电子产品研究过程中,最基本的成功因素是该产品的印制 板的设计、文件编制和制造。

印制板的设计和制造质量直接影响到整个产品的质量和成本,甚至导 致商业竞争的成败。

可编辑课件PPT

3

PCB的用途

根据PCB在商品上的使用量,可大致分为三大类

可编辑课件PPT

9

PCB发展动向

国内外对未来PCB生产制造技术发展动向基本一致。

向高密度、高精度、细孔径、细导线、细间距、高可靠、多层化、高 速传输、轻量、薄型方向发展。

在生产上同时向提高生产率,降低成本,减少污染,适应多品种、小 批量生产方向发展。

可编辑课件PPT

10

公 司 部 分 产 品

已显影板19

3.AOI

检查线路图像防止因内外层线路开、短缺陷,流入后工序造成产品报废。

AOI主机--扫描内外层表面

线路图形,并记录缺陷点。

VRS追线站--对AOI主机

记录的缺陷点进行确认。

可编辑课件PPT

20

4.积层冲压

线路板按照叠构要求,叠加PP片和铜箔后,通过真空压机压合成多层线路板。

前棕化作用: 1、 增强多层板的内层附着力; 2、 产生铜和树脂高强度结合。

可编辑课件PPT

接下页 21

接上页减铜ຫໍສະໝຸດ 化的作用:1、增加吸光度可编辑课件PPT

22

5.钻孔

通过钻孔使层与层之间形成通道,元件插装所需钻孔。

机械钻孔作用:制作线路板大于0.15mm孔径的通孔或埋孔及机械盲孔。 机械钻孔工序流程:

可编辑课件PPT

23

镭射钻孔作用:制作线路板小于0.15mm孔径的盲孔。 镭射钻孔工序流程:

PCB中英日全流程图片及解说

12345678910开料内层涂布内层曝光显影蚀刻去膜AOI 检查棕化组合压合将大张基板按客户资料要求尺寸裁切成所需之Working PNL.在基板表面均匀涂上一层感光油墨.利用油墨感旋旋光性,透过紫外光照射,使油墨单体变成聚合体,实现影像转移根据油墨抗酸不抗碱之特性,将未曝光之单体油墨显影掉,露出不需要部分的铜将所露出的铜用蚀刻的方式去除.利用强碱,把剩余的聚合体油墨剥离掉,得到完整的内层板扫描板子表面缺陷,以客户提供数据为母板数据与现有板作比较,如有不符,AOI会以一个缺点记录下来为了增加压合时与PP的结合力而进行的表面处理(棕化).用PP、内层板、铜箔重叠组合为了形成多层板将组合好之板进行积层热压.流程Process プロセス产品样本Product sample 制品サンプル目的Purpose目的工序图片Picture 工程写真线路板制造流程说明NO. Item.11121314151617181920钻钯捞边钻孔电镀外层压膜外层曝光外层显影电镀去膜蚀刻在压合后钻定位用的靶位孔.压合完后把基板周围不需要的部分用机器进行切割.钻孔是在基板上按客户资料,钻出所需的孔,使基板上下导通及便于上插件使用。

在基板表面及孔内按要求镀上所需的铜厚,使基板内外层线路导通。

为使图形的形成在基板表面覆盖感旋旋光性干膜.曝光就是用底片(菲林)通过UV 光或紫外线的照射将感旋旋光性干膜由单体变为聚合体,起影像转移的作用。

将曝光时未感光的感旋旋光性干膜部分用药水洗掉。

为保护经显影后所露出的铜面不被蚀刻掉,在铜面上镀上一层锡.剥膜是将残留在基板上的干膜用药水剥掉。

蚀刻是将已剥掉的干膜下的铜用药水咬蚀掉。

2122232425262728293031剥锡中测检查防焊印刷防焊曝光防焊显影文字印刷成型电测外观检查表面处理(OSP)包装最后将基板铜面上的锡用药水(剥锡液)剥掉,外层线路就显现出来了.中测检查就是用AOI及VRS机器对外层线路的质量进行检测防焊印刷就是将板面印上一层油墨,其作用为:绝缘,美观,保护线路之作用.曝光就是用底片通过UV光或紫外线的照射将油墨由单体变为聚合体,起影像转移的作用.显影就是将曝光后已硬化的防焊油墨用药水进行洗掉.为了客户在成品板上插零件时的辨别,在基板上进行与零件相对应的文字印刷.用成型机依照客户要求之规定的成型尺寸进行切割.电测就是对成品板的功能性质量进行检测,如开路,短路等.以目视的方式对成品板外观的质量进行检查确认.在成品板上的铜面上及孔内露铜部分生成一层抗氧化保护膜.包装就是将成品板用包装袋进行包装,可使成品板放置时间较长.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以上板面無氧化.

白紙

7

4.製程能力檢測 :

4.3微蝕量測試(Microetching):

標准:微蝕量=20~40U”

測試目的:板面微蝕處理程度

測試方法:取A CMБайду номын сангаасB CM基板三片,經前處理微蝕段,計算所得

(微蝕前稱重W1-微蝕後稱重W2)*224(針對10CM*10CM)

U”=((W1-W2)/(A*B*2*8.932))*393700

18

增粘剂 :可增加干膜光致抗蚀剂与铜表面的化学结合力,防止因 粘结不牢引起胶膜起翘、渗镀等弊病。

A*B*(U”/393700)*8.932*2=W1-W2

V

*ρ =m

1mm = 39.37mil

1mil = 1000u " 1cm = 393700 8u "

4.製程能力檢測 :

4.4粗糙度測試(surface roughness):

標准:RA≧0.2UM RZ≧1.5UM

測試目的:板面粗糙程度及均勻性(刷輪水平度) 測試方法:取基板三片,經過前處理後,使用粗糙度測試儀取板

PCB技術交流

之

影像轉移製程

(I/O-LAYER)

Lucky

1

大綱

1.前處理(PRELIMINARY TREATMENT)介紹及相關製程能 力檢測

2.壓膜(LAMINATION)介紹及相關製程能力檢測 3.塗布(COATING)介紹及相關製程能力檢測 3.曝光(EXPOSURE)介紹及相關製程能力檢測 4.顯影(DEVELOPIG)介紹及相關製程能力檢測 5.蝕刻/去膜(ETCHING/STRIPPING)介紹及相關製程能力

水膜

6

4.製程能力檢測 :

4.2幹燥度測試(Cleaning & Backing):

標准:孔內無水蹟 抗氧化時間>=4H

測試目的:板面烘幹程度(風刀角度/烘幹實際溫度)

測試方法:取測試板三片,經過前處理後,取板置白紙上用力拍 打,觀看紙上是否有水印.

取測試板三片,經過前處理後,放置在無塵室,靜置4H

5

(表面均勻性與清潔度佳)

4.製程能力檢測 :

4.1水破測試(Water Break): 標准:破水時間>=15S 測試目的:板面潔淨度 測試方法:取測試板三片,經過前處理後,用鐵絲勾取方式將板

子取出(或雙手持板邊,不可造成板邊氧化),再將整片板子浸泡 於水中一分鐘,一分鐘後取出(板子與水平面成垂直方向),開 始計時,當水膜破裂距離板邊約2Cm後,停止計時,此段時間為 破水時間。

光聚合单体:它是光致抗蚀剂胶膜的主要组份,在光引发剂的存在 下,经紫外光照射发生聚合反 应,生 成体型聚合物,感光部分 不溶于显影液,而未曝光部分可通过显影除去, 从而形成抗蚀图 像。

光引发剂:在紫外光线照射下,光引发剂吸收紫外光的 能量产生 游离基,而游离基进一步引发光聚合单体交联。

增塑剂:可增加干膜抗蚀剂的均匀性和柔韧性。

前处理后 铜面状况

示意图 3

2.基本流程:

酸洗

磨刷+微蝕 磨刷+超粗化 磨刷+噴砂 …………

水洗烘幹

4

3.不同的前處理方式 :

未經前處理的銅面

刷磨 (如刷痕過深, 不利於極細線路製作)

Micro-etching (表面均勻性可能無法確保)

Pumice (機械力較弱, 表面粗糙度可能不足)

刷磨 + Pumice

16

材質:PET 厚度:15 ~ 25m 要求:透光性、無膠粒、無黑點、無白點、無條紋、平坦 材質:PE 厚度:20 ~ 40m 要求:透明、無膠粒、厚度均勻、摩擦係數

17

D/F層

粘合剂:作为光致抗蚀剂的成膜剂,使感光胶各组份粘结成膜,起 抗蚀剂伪骨架作用,它在光致聚合过程中不参与化学反应。与光 致抗蚀剂的各组份有较好的互溶 性;与加工金属表面 有较好的 附着力;它很容易从金属表面用碱溶液除去; 有较好的抗蚀、抗 电镀、抗冷流、耐热等性能。

14

二.壓膜(LAMINATION)

1.定義:

从干膜上剥下聚乙烯保护膜,然后在加热加压的条件下将干膜 抗蚀剂粘贴在覆铜箔板上。干膜中的抗蚀剂层受热后变软,流动 性增加,借助于热压辊的压力和抗蚀剂中粘结剂的作用完成贴膜, 起搞蝕作用。贴膜时要掌握好的三个要素为压力、温度、传送速 度。

分隔膜

mylar

次對每支刷輪做刷幅測試.測試完成後使用直尺量測板面刷幅寬 度.

刷輻寬度0.8-1.2CM

PCB

13

5.前處理制程異常說明(僅針對前處理製程做說明)

異常項目

Why1

幹膜負片滲鍍或 正片開路缺口

1.幹膜附著力差

Why2

1.銅面氧化

2.銅面粗糙度不夠

Why3

1.板面清潔度不夠(海棉滾輪水蹟等),水破不合格 2.板面/孔內烘幹度不足(加熱系統,風刀角度) 3.存放環境不當 1.速度過快 2.刷壓不足(刷幅不夠) 3.微蝕不足 4.刷輪目數較低

檢測 6.印刷(Printing)介紹及相關製程能力檢測 7.預烤(Precure)介紹及相關製程能力檢測 8.後烘烤(Postcure)介紹及相關製程能力檢測

2

一.前處理(PRELIMINARY TREATMENT)

1.目的:

去除銅面上的污染物,增加銅面粗糙度,以利於後續的壓膜制程

铜箔 绝缘层

子C/S面各9點測量數據並記錄.

9

4.製程能力檢測 :

表面粗糙度測試方法就是一種將一個截面上的凹凸不平展為一 種如下曲線的直觀測試技術.

測試粗糙度波紋圖

10

4.製程能力檢測 :

11

4.製程能力檢測 :

12

4.製程能力檢測 :

4.5刷幅測試(gouges): 標准:刷幅=0.8CM~1.2CM 測試目的:刷輪對板面施加的切削力(大小及水平度) 測試方法:取基板一片,經過前處理磨刷段,設定磨刷段參數依

感光層

(保護 膜)

15

2.幹膜介紹(Dry Film ):

干膜是一种高分子的化合物,它通过紫外 线的照射后能够产 和一种聚合反应形成一种稳 定的物质附着于板面,从而达到阻挡 电镀和蚀刻的功能。干膜的分类一般分为三层,一层是PE保护膜, 中间是干膜层,另一个是PET保护层。PE层和PET层都只是起保护 作用的在压膜前和显影前都有必须要去掉的,真正起作用的是中 间一层干膜,它具有一定的粘性和良好的流动性。其主要成分如 下: