FOPX部分排渣分油机自动控制系统

分油机的PLC控制系统

分油机的PLC控制系统曹京生【摘要】介绍由可编程序控制器(PLC)组成的分油机自动控制系统。

该系统工作可靠,使用方便。

同时介绍了一种不用编程器改变定时器定时值的方法。

关键词:分油机;可编程序控制器;自动控制;定时器PLC Auto-control System of PurifierCao Jingsheng Abstrcat:This paper introduces a auto-control system of purifier which consists of PLC .The system is dependable. Using is convenience. At the same time, a method of changing set value of timer without programmer is introduced in this paper. Key words:purifier; PLC; automatic control; timer1 引 言 分油机是工厂、大型船舶净化燃油和滑油的重要设备。

分油机在运行一定时间后,需及时排掉分离出的渣质。

按排渣方式分,分油机分为人工排渣和自动排渣两种类型。

人工排渣方式现已淘汰。

对自动排渣分油机还需安装一套时序控制系统,才能实现定时自动排渣。

其时序控制电路过去多由继电器、定时器、时间继电器或凸轮时序控制器等组成,线路复杂,属于有触点控制,可靠性差,使用维修均不方便。

因此用微型可编程序控制器IP—1612替代原有的控制箱,基本上实现了无触点控制,排渣间隔时间可由用户通过两只按钮随时整定,使用维护方便。

2 IP—1612可编程序控制器的特点 与一般可编程序控制器相比,IP—1612具有以下特点: (1)采用全封闭铝合金压铸外壳,适应分油机高温潮湿的工作环境。

(2)16点输入、12点输出。

其中8点交流输出采用零截止触发开关,额定电压220V,额定电流8A,可直接驱动较大的负载。

PLC课程设计火电厂碎渣机控制系统任务2

中文摘要可编程逻辑控制器PLC进入国内工业控制领域己近十年了,早期的PLC由于受硬件的构成及软件环境的局限,其应用范围受到二定的限制。

近几年来,随着微电子技术及计算机技术的高速发展,PLC产品高度融合了计算机产业最新进的技术与工业自动控制的经典理论,在其功能及性能上指标上得以大大的丰富和完善,从而突破了传统PLC的概念,在中、小型控制领域内极大的扩展了其应用范围。

在特定的范围内,高性能价格比己成为新型PLC的最突出的特点。

西门子公司是国际知名的工业产品制造厂商,其工业自动化控制产品以其高性能、高可靠性在工业控制领域有着其特定的地位。

西门子公司的S7-200PLC产品更是该产品领域的佼佼者。

作为电厂工艺流程中一个重要的环节,碎渣机控制部分在整个电厂的自动控制系统中有着举足轻重的地位。

它的工作状态将直接影响整个锅炉系统的安全性与经济性,并影响到整个电厂的工作稳定性与可靠性。

传统的碎渣机控制系统采用常规的继电器控制,其过流检测、正反转控制计数逻辑的机构繁琐,设备故障较多,给运行、维护带了许多不便。

据此,采用S7-200可编程逻辑控制器PLC对原先控制箱进行了改进,达到了较好的效果。

关键词:PLC、碎渣机、火电厂控制系统中文摘要 (1)目录 (2)1概述 (3)1.1火电厂碎渣机控制系统任 (3)1.2PLC在火电厂碎渣机控制系统应用 (3)1.3碎渣机控制系统的组成及硬件配置 (3)2碎渣机控制系统硬件接线图 (4)3碎渣机控制系统梯形图设计 (5)3.1碎渣机控制系统梯形图 (5)3.2PLC硬件连接I/O接口 (8)3.3梯形图网络作用 (8)4碎渣机工作过程分析 (9)总结参考文献1.1火电厂碎渣机控制系统任务锅炉燃烧后生成的煤渣,需要经过碎渣机系统及时处理并排放,否则会影响整个发电机组的正常运行,严重情况下会造成整个机组停机,因此保证碎渣机系统的正常运行,在火电厂是一项非常重要的工作。

目前国内大部分火电厂煤渣的排放方式都是采用以碎渣机为主要运行设备结合高压水冲涮排放系统的正常运行。

培训资料之分油机

• 分油机正常起动

• •

• (1)起动电动机,待达到额定转速后(此时运转

声音正常,电流指示最小)方可进行后续操作。 (2)打开控制阀进密封水,使转鼓呈密封状态。 (3)当分离筒按分水装置工作时,打开水封/置 换水阀将水封水引入分离筒内形成水封。以注满 后排水管有水流出为标志,关闭水封/置换水阀。 然后开分油机净油出口阀,再缓开进油阀,同时 关小旁通油量调节阀,将油引进分油机内直至所 要求的分离量,这时开始正常分离工作。开始时 应缓慢进油,其目的是为避免流量过大冲破水封 引起出水口“跑油”或造成溢流现象。一旦出现 上述现象应立即停止进油,重新建立水封再缓慢 进油。

FOPX型分油机控制系统

• 分油机是净化燃油和滑油的重要设备,船

用分油机普遍采用自动排渣分油机。现在 船上较多配置的是取消比重环的部分排渣 型分油机。 • FOPX分油机是Alfa Laval公司生产的可控部 分排渣式燃油分油机,其特点是待分油连 续进分油机,在排渣期间也不切断进油, 每次排渣其排渣口仅开0.1s,排出量是分离 片外边缘与壳体之间容积的70%。

熔盛重工培训资料

(船电部分)

分油机控制系统

南通航运职业技术学院

2008.10

机电系

培训内容:

• 分油机概述 • FOPX型分油机控制系统 • PA615 Separation System

分油机概述

• 船舶动力装置所用的燃油和滑油含有水分

和固体杂质,将严重地影响机器的运转和 使用寿命,所以必须对其进行净化处理。 这是保证动力装置可靠运行、延长机器使 用寿命、降低船舶营运成本的一项重要技 术措施。

• 分油机的起动操作

• (1)按分离要求(分水法或分杂法)装配分离筒,

• • •

第三节 FOPX型分油机自动控制系统

第三节 FOPX型分油机自动控制系统FOPX型分油机作为部分排渣型分油机工作时,其特点是待分油连续进分油机,在排渣期间也不切断进油。

每次排渣其排渣口仅打开0.1S,排出量是分离片外边缘与壳体之间容积的70%。

该分油机可净化在15℃时密度为l010Kg/m3的重质燃油,而在净化不同密度的燃油时,不受低密度的限制,取消了比重环,这给使用和操作者带来较大的方便。

该分油机的控制和监视系统采用WT200型水分传感器和以单片机8031为核心的EPC-400装置,本节重点介绍这套装置的工作原理。

一、FOPX型分油机的基本工作原理FOPX型分油机由于其控制系统不同,可部分排渣,也可以全部排渣。

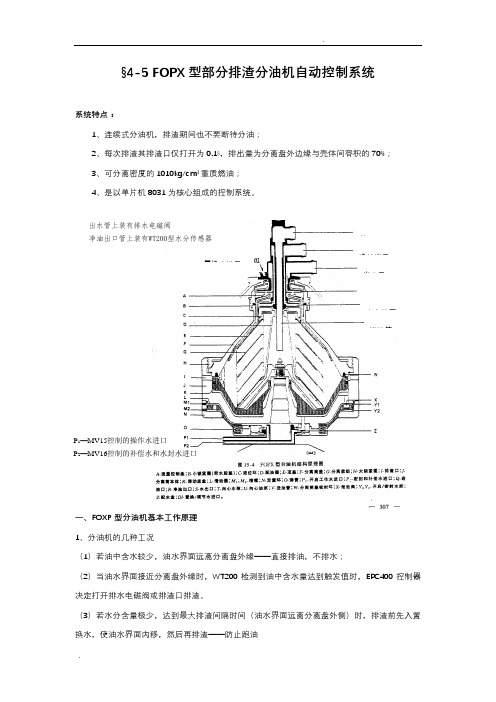

部分排渣的FOPX 型分油机的结构原理如图3—1所示。

在分油机中设有两个固定不动的向心泵U和T,它们分别把分离出来的净油和水从R口和S口排出。

所谓向心泵实际上就是扩压盘,它是把高速旋转的液流动能转变成位能(压力能)。

待分油从Q口连续进分油机,经分离盘上垂直孔进入每个分离片,水分和渣质被离心力甩向分离盘的外侧,净油被推向分离盘的内侧。

在排水口S所接的排水管路上装有一个排水电磁阀;在净油出口R所接的管路上装有一台WT200型水分传感器,它能精确地检测净油中的含水量。

当分离出来的水很少时,其油水分界面在分离盘外侧较远处,如在I位。

这时排水电磁阀关闭,封住排水口S不向外排水。

净油经向心泵U扩压连续由净油出口R 排出,净油中基本不含水分或含水量极少。

随着分离过程的进行,油水分界面不断向里移动,水分传感器会感受到净油中含水量的增大。

当油水分界面移动到接近分离盘外侧表面时,净油中的含水量会增加到一个触发值。

这个触发值将送到EPC-400型监控装置,由该装置决定是打开排水电磁阀向外排水,还是打开排渣口I进行一次排渣。

不论是打开排水电磁阀,还是进行一次排渣,油水分界面会迅速外移,净油中含水量也会迅速减少。

向心泵T下面有4个小孔,当排水电磁阀关闭时,向心泵T排出的液体从这些小孔流出,形成一个循环防止此处温度过高。

【世界五百强机密文件】FOPX610型分油机特点及其常见故障分析

FOPX610型分油机特点及其常见故障分析[摘要]本文首先介绍介了FOPX610型分油机的特点、工作原理以及在日常工作中的保养和维修,并且着重论述了FOPX610型分油机的自动控制原理和自动控制的实现过程。

然后介绍分油机的常见故障及故障排查的一般方法,最后介绍了我船“裕春轮”上使用的FOPX610型分油机的基本情况,并且利用所学知识对我船分油机的一个故障实例进行分析,通过分析提出了解决故障的方法,为我船分油机的维护保养提供了参考和借鉴。

[关键词] 分油机;特点;维护保养;故障分析The characters of the Alfa Laval 610 oil Separators andmalfunction analysis[Abstract]Firstly this paper introduces the characters and working principals of the Alfa Laval 610 oil separation system,describes the daily maintenances of the Alfa Laval 610 oil separator and then it introduces the auto –control system’s basic principals and its practical use in the real ship. Further more, this paper sets out to illustrate the common malfunctions of the separator in the ship and the general methods of solving the problems, finally this paper gives the detailed information about the Alfa Laval 610 oil separators in “YU CHUN”, and it manages to solve the real problems in the separator by our knowledge learned from the school. By doing this paper, it give some suggestions on the maintenances of our oil separator.[Key words]Oil Separator;Characters;Maintenance;Malfunction analysis目录0 引言――――――――――――――――――――――――――――――――11 FOPX610型分油机特点介绍――――――――――――――――――――――1 1.1 主要特点―――――――――――――――――――――――――――11.2 自动化控制简介――――――――――――――――――――――――22 FOPX610型分油机的基本操作要求―――――――――――――――――――6 2.1 开启和停止的操作―――――――――――――――――――――――62.2 使用中的注意事项―――――――――――――――――――――――73 FOPX610型分油机的例行保养和维护――――――――――――――――――7 3.1 周期性维护保养的基本要求―――――――――――――――――――7 3.2 解体和组装的基本要求―――――――――――――――――――――8 3.3 清洁时的基本要求―――――――――――――――――――――――83.4 更换滑油的步骤和要求―――――――――――――――――――――94 FOPX610型分油机的常见故障及处理方法――――――――――――――――95 FOPX610型分油机的故障实力分析―――――――――――――――――――11 结论―――――――――――――――――――――――――――――――――13 致谢语――――――――――――――――――――――――――――――――14 参考文献―――――――――――――――――――――――――――――――150引言船用分油机是船舶燃油、滑油进行净化、提纯以及污油再生的一个设备非常重要的设备,因为当代大型海船大多以柴油机为动力,其使用的燃油大都是价格低廉的重油。

FOPX部分排渣分油机自动控制系统

§4-5 FOPX 型部分排渣分油机自动控制系统系统特点:1、连续式分油机,排渣期间也不要断待分油;2、每次排渣其排渣口仅打开为0.1S ,排出量为分离盘外边缘与壳体间容积的70%;3、可分离密度的1010kg/cm 3重质燃油;4、是以单片机8031为核心组成的控制系统。

一、FOXP 型分油机基本工作原理 1、分油机的几种工况(1)若油中含水较少,油水界面远离分离盘外缘——直接排油,不排水;(2)当油水界面接近分离盘外缘时,WT200检测到油中含水量达到触发值时,EPC400控制器决定打开排水电磁阀或排渣口排渣。

(3)若水分含量极少,达到最大排渣间隔时间(油水界面远离分离盘外侧)时,排渣前先入置换水,使油水界面内移,然后再排渣——防止跑油待分油进口净油出口 出水口 向心水泵 向心油泵 进油管P 1—MV15控制的操作水进口P 2—MV16控制的补偿水和水封水进口置换水进口出水管上装有排水电磁阀净油出口管上装有WT200型水分传感器2、排渣过程的控制¿正常分油期间,滑动底盘被高速转动的工作水动压托起,封住排渣口I(由P2口断续供水补偿工作水的蒸发和泄漏)。

排渣时,P1、P2管同时连续进水,水面内移进入排渣开启室Y1,克服弹簧力使滑动圈下移,打开泄水口X(Y1中的水同时经垂直孔进入封闭水腔Y2),滑动底盘下移排渣口打开排渣;当Y2充满水时,Y1与Y2室压力相等,在弹簧力作用下滑动圈上移,关闭泄水口X,工作水托起滑动底盘,封闭排渣口(P1停水,Y1、Y2中的水经喷咀M1、M2泄放),P2先连续供水后恢复断续供水,以保证工作水面在Z附近。

排渣口排开的时刻及排出量取决于定量环N表面的凹槽大小(即水充满Y2腔的时间长短) P1通操作水的时间为3S,排渣口排开时间为0.1S,排出容量为分离盘外侧容积的70%——部分排渣二、FOPX型分油机的控制系统PT1、PT2——高低油温开关;PT3——油温传感器;FS——低流量开关;PS1——分油机故障开关;PS2——排渣口打开反馈信号;WT200——水分含量传感器;XT1——液体传感器;MV10——置换水控制阀MV5——排水电磁阀;MV15——操作水控制阀;MV16——补偿水和水封水阀。

船舶辅机自动控制系统实验装置

船舶辅机自动控制系统实验装置分油机自动控制系统要求以Alfa Laval公司广泛应用于实船的S系列分油机的自动控制系统为范本,功能满足本招标文件中有关分油机自动控制系统的技术指标和功能要求。

1.设计要求分油机自动控制系统主要由分油机实物模拟装置和以PLC作为控制单元的控制箱组成。

分油机实物模拟装置以典型的Alfa Laval的S系列的分油机作为模拟母型,该系列分油机的分离筒由一台电机通过平皮带动力传输部件和立轴驱动,电机驱动装置配有一个摩擦联轴器,以避免过载。

分离筒为盘式,由水力驱动排渣。

模拟的分油机本体、外围水管、油管、电气接口及面板操作方式等与实物一致,对应各参数与实际设备的工作原理相同。

本分油机模拟装置除了不能进行真实分油外,其它功能与实物基本一致。

模拟分油机的控制箱与Alfa Laval的S系列分油机的控制箱外形、面板布置保持一致,符合多数船员的操作习惯。

模拟分油机的控制系统主要以PLC和触摸屏作为核心控制单元(仿照EPC-60,替代以单片机为核心的EPC-50控制器);触摸屏主操作界面的图形、操作按钮、指示灯的布置和功能与实际操作面板一致。

如右图所示。

2.分油机系统组成分油机自动控制系统主要由PLC 控制箱、电机启动箱、工作水阀组、控制气动执行阀的电磁阀组、分油机和油路等组成。

组成原理如下图所示。

控制系统分为燃油回路、工作水回路、气动回路、分油机、电机启动箱、PLC 程序控制器和触摸屏等几个部分。

本系统自带电加热器,并由PLC 控制电加热器来进行温度调节。

✧ 燃油回路燃油回路主要包括加热系统(Heating System)、温度传感器(TT1、TT2)、压力传感器(PT1)、待分油控制阀V1及在分油机出口配置的净油出口阀V4、排水出口阀V5等。

✧ 工作水回路工作水回路主要包括置换水(有的称冲洗水)电磁阀SV10、开启水电磁阀SV15、补偿水或密封水电磁阀SV16等。

其中开启水电磁阀SV15和补偿水电磁阀SV16的输出为同一根水管,2个电磁阀控制的水量不同,起到的作用也不相同。

MFPX型分油机工作原理

MFPX型分油机工作原理MFPX型分油机作为部分排渣型分油机工作时,其特点是待分油连续进分油机,在排渣期间也不切断进油。

每次排渣其排渣口仅打开0.1s,排出量分离片外边缘与壳体之间容积的70%。

该分油机可净化在15℃时密度为1010kg/cm3的重质燃油,而在净化不同密度的燃油时不受密度的限制,取消了比重环,这给使用和操作者带来较大的方便。

该分油机的控制和监视系统采用WT200型水分传感器和EPC-400型监控系统。

一、工作原理污油连续地送给分油机,当泥渣和/或水被排放时油的流动不中断。

净油从净油出口连续地排出。

分离出的泥渣和水聚积于分离筒的四周。

当分离出的水接近分离盘时,一些水滴开始随净油跑掉。

在净油中,水分的少量增加,就立即被安装在净油口的水分传感器所感知。

净油中水分的增加是降低分离效率的最重要信号而且未充分净化的油从分油机离去。

这作为分离筒中排水的信号。

从水分传感器来的信号连续地传给EPC-400控制单元并表示燃油中的水量。

每次排渣后在EPC-400中储存信号的参考值。

测得的油中的任何水分是对参考值的偏差值。

注意测得的水分是变化量,不是水分的绝对值。

允许的偏差范围是触发范围。

1.正常情况,油中水分低跟随每次排渣程序在参考时间期间EPC-400控制单元储存一个新的参考值,由于没有水净油跑出的危险,在此期间获得最好的分离效果。

从水分传感器来的信号图解表明位正常情况,即油中不存在水污染。

最大和最小排渣间隔时间在EPC-400控制单元中由定时器的功能设定。

一旦参考值被存储,调节水就加入分离筒。

调节和置换水允许为若干个脉冲。

泥渣空间的大约一半容积被调节水注满,以软化泥渣达到一个良好排放。

当排渣间隔的最大时间已经过去,在排渣之前置换水被加入到分离筒。

最初允许连续加入,然后分成若干短期脉冲加入较少量的水,以避免随净油跑水的危险。

排渣初次发生后,脉冲的预定数已经过去。

之后排渣的新循环开始,随之储存新的参考值和加入调节水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

§4-5 FOPX 型部分排渣分油机自动控制系统系统特点:1、连续式分油机,排渣期间也不要断待分油;2、每次排渣其排渣口仅打开为0.1S ,排出量为分离盘外边缘与壳体间容积的70%;3、可分离密度的1010kg/cm 3重质燃油;4、是以单片机8031为核心组成的控制系统。

一、FOXP 型分油机基本工作原理 1、分油机的几种工况(1)若油中含水较少,油水界面远离分离盘外缘——直接排油,不排水;(2)当油水界面接近分离盘外缘时,WT200检测到油中含水量达到触发值时,EPC400控制器决定打开排水电磁阀或排渣口排渣。

(3)若水分含量极少,达到最大排渣间隔时间(油水界面远离分离盘外侧)时,排渣前先入置换水,使油水界面内移,然后再排渣——防止跑油待分油进口净油出口 出水口 向心水泵 向心油泵 进油管P 1—MV15控制的操作水进口P 2—MV16控制的补偿水和水封水进口置换水进口型水分传感器2、排渣过程的控制¿正常分油期间,滑动底盘被高速转动的工作水动压托起,封住排渣口I(由P2口断续供水补偿工作水的蒸发和泄漏)。

排渣时,P1、P2管同时连续进水,水面内移进入排渣开启室Y1,克服弹簧力使滑动圈下移,打开泄水口X(Y1中的水同时经垂直孔进入封闭水腔Y2),滑动底盘下移排渣口打开排渣;当Y2充满水时,Y1与Y2室压力相等,在弹簧力作用下滑动圈上移,关闭泄水口X,工作水托起滑动底盘,封闭排渣口(P1停水,Y1、Y2中的水经喷咀M1、M2泄放),P2先连续供水后恢复断续供水,以保证工作水面在Z附近。

排渣口排开的时刻及排出量取决于定量环N表面的凹槽大小(即水充满Y2腔的时间长短) P1通操作水的时间为3S,排渣口排开时间为0.1S,排出容量为分离盘外侧容积的70%——部分排渣二、FOPX型分油机的控制系统PT1、PT2——高低油温开关; PT3——油温传感器;FS——低流量开关; PS1——分油机故障开关;PS2——排渣口打开反馈信号; WT200——水分含量传感器;XT1——液体传感器; MV10——置换水控制阀MV5——排水电磁阀; MV15——操作水控制阀;MV16——补偿水和水封水阀。

V1——待分油进机控制阀1、EPC-400的输入信号(1)油温监视器PT 1和PT 2——监视燃油加热器的出口燃油温度; PT 1合——发燃油高温报警,并切断加热源; PT 2 合——发燃油低油温报警,按通加热源; 燃油加热有两种方式:电加热器——按电加热按钮,H 端通48V 交流电 蒸汽加热器——不按电加热按钮,H 端通24V 交流电 (2)温油检测开关PT 3——检测待分油的实际温度正常工作时, PT 1和PT 2均断开,PI 将油温控制在最佳分油温度上, PT 1和PT 2实际上是加热器故障监视开关。

(3)低流量开关FS ——监视供油系统故障,包括滤器堵塞、泄漏、泵损坏等。

(4)高低油压信号PS 1和PS 2PS 1——分油机故障开关(监视净油出口压力),分油机发生跑油时,PS 1闭合,发故障报警并停车。

PS 2——排渣情况监视开关(排渣口是否打开的反馈信号)。

正常排渣时, PS 2闭合(告知EPC-400排渣口已开)。

若EPC-400以出排渣信号后没有收到PS 2闭合信号,说明不能排渣;EPC-400将撤消排渣信号,数秒后再发一次排渣信号,若仍无PS 2闭合信号,则发不能排渣报警并停机重复一次排渣信号的目的——防止误动作和误报警。

(5)水分传感器信号WT200——输入净油中的含水量信号,决定是否排渣或排水。

(6)液体传感器XT 1——装于排渣口的温度检测信号正常分油时,排渣口无液体流出, XT 1应为低温,否则说明排渣口密封不严;排渣时, XT 1为高温信号,可作为排渣口打开的反馈信号——老式分油机2、EPC-400的输出信号(1)控制待分油进入分油机的电磁阀V 1停机时,V 1断电,油经加热器在分油机外部循环。

(2)工作水控制信号MV16——控制补偿水和水封水; MV15——控制操作水(或称开启水)油温实际值送控制加热器的PI 调节器,控制油温;送EPC-400,当发生高低油温报警时,显示油温值正常分油时,MV15断电、MV16断续提供补偿水;排渣打时,两阀同时持续通电3S——打开排渣口0.1S排渣完成时,MV15断电,MV16连续通电一段时间后,再断续通电。

(3)排水控制电磁阀MV5——正常分油和排渣时均关闭(4)置换水控制阀MV103、EPC-400的面板四个按钮:最上一个——电加热器按钮(按下,电加热,外部循环);第二个——程序起/停按钮(油温检测、进油、排水、排渣程序);第三个——手动排渣按钮(按一次,执行一次排渣程序)第四个——报警复位按钮(复位红色总报警发光二极管的闪光)发光二极管1—三个分别指示加热器工作(绿)、程序运行(绿)和程序停止(红);2—上面为不排渣报警指示灯(红)、下面为总报警指示灯(红);左边两排—上排为各种输入信号的报警指示灯(红);下排为正常输出信号指示灯(绿)显示窗(5位)——左边两位:显示净油中含水量的触发值范围(百分数)右边三位:显示距下次排渣的最大时间4、WT-200型水分传感器结构原理作用:精确检测净油中的含水量以开机时净油中的乳化水含量存入EPC-400的RAM,作为含水量的参考值,随分油过程进行,油水界面内移,含水量达到350单位(0.2%)时,即达到触发值,根据上一次排渣后的间隔时间决定是否打开排水阀MV5排水,还是进行一次排渣.原理:电容器介电常数随介质的含水量而变化.纯油介电常数为2~4,水为80,当油中含水量发生微量变化时,电容器的交流电流信号将发生较大变化,检测精度能达到±0.05%。

WT-200结构原理:20V的直流电经振荡器变化高频交流电,经筒形电容器使之产生交流电流信号,交流电流的幅值与净油不的含水量成正比.检验电路板的作用:监视电路板的工作是否正常.EPC-400每6S检测一次该信号,不正常则报警并停止程序.5、排水和排渣程序的控制方式排渣(含水量极少) 先打开MV10能置换水20S ,界面内移达到触发值时排渣排渣(含一定量的水) 不用置换水直接排渣排水(含水量较多)不到最短排渣间隔时间,含水量已达到触发值,直接揸水,每次约20S 。

排水(含水量极多)排水120S ,含水量仍高于触发值,则关闭排水阀,排渣一次;排渣后,很快又达到触发值时,则重复以上过程后,停机报警。

6、FOPX 分油机的程序时刻表三、FOPX 型分油机的控制和监视电路 (一)总体结构一个控制箱,两块电路板(一前一后)前面为主控板——按受各种传感信号(除WT200),处理政正常程序及显示和报警。

后面为水分传感器处理电路板——包括贮存含水量值,向主控板送排水或排渣信号,检查振荡器工作情况是否正常。

两板间进行串行通讯。

(二)水分传感器处理电路原理 1、信号输入 (1)含水量信号分冲洗(置换)开开建立水封水补断加热及温度控制EPC-400电源48V ~(2)振荡器频率信号若频率正常, f 1= f 2=0,INT 1=1——送主控板INT1端若频率不正常, f 1或 f 2为1,INT 1=0——送主控板INT1端申请中断主板每6S 检查一次INT1,若响应中断,则报警并停止程序。

2、外部存贮器8031无内部只读存贮器,读写存贮器容量极小(128字节) 外接两个存贮器6116——RAM (2K ,需用11位地址查询) 2764——EPROM (8K ,需用13位地址查询)8031的P00~7即可作地址线(低8位),也可作数据线,P2口只能作地址线。

第一个机器周期内,ALE=1P0送出低8位地址进锁存器74LS373与P20~2构成6116的11位地址;为防止两者的地址重叠, 现加P22.3、 P22.4构成2764的13位地址 由片选端CE 控制 3、地址译码器由P25~7进行译码后选择相关器件。

LM331输入连续信号,串并行转换器相当于一个8位计数器,8031定时读取这个数据(0.2S ).8031读该数据前——P 2.7P 2.6P 2.5=100,5号线输出为0——BG 导通——J 断电,J 1断电,串并行转换器停止计数——选中8255读取数据——P 2.7P 2.6 P 2.5=011,4号线使串并行转换器清零——R 1C 1延时接通J 1,串并行转换器重新计数(同时8031中的T 0重新装入计数值)P 2.7 P 2.6 P 2.50 0 0 0 0 1 0 1 0 0 1 1 1 0 0功能选中2764EPROM 选中6116RAM 选中8255(CS)选中串并行转换器使之清零 控制继电器通断电4、运行程序的启动与数据传输系统投入工作时,启动分油机电动机——EPC-400通48V ~,经内部变压输出24V ~,经整流、滤波和稳压后得20V 、12V 和5V 三种直流电。

20V 直流电向WT-200电路供电,12V 和5V 直流电通两电路板工作电源(接控制箱起动按钮)。

两8031进入初始化状态。

按面板上的加热按钮,温控系统投入工作,待工作稳定后,按面板上的起动程序按钮,两8031从初始化程序开始运行。

主板先检测油温,若正常,执行一次分油程序,先使MV16(水封水和补偿水)通电35S ,待分油进入30S 后,MV16断续通电,主板上的8031经TXDP 3.1串行送出一个第9位为1的指令——到水分传感器处理板的TXDP 3.1——通知水分传感器处理板检测含水量并报告主控板。

反映含水量的电流信号 振荡器的脉冲频率信号2MHz 的振荡器精密电压-频率转换器外接EPROM ,8K ,13位地址外接RAM ,2K ,11位地址驱四电压比较器水分传感器处理板查询EPROM,知道主板要求后——由地址译码器4号线(低电平有效)使串并行转换器清零,同时J1通电开始计数(T0开始计时),计数时间到时(0.2S),经8255从P1口读一次8255的8位二进制数,同时R1C1电路延时断电(延时时间即为数据传输时间).5、8255的工作方式和T0计数值设定8255的工作方式端口选择由A1A0完成:A1A0=00时——选端口A; A1A0=01时——选端口B;A1A0=10时——选端口C; A1A0=11时——选控制命令字寄存器;这里8255取工作方式0,且全为输出口,命令字为80H。

T0的初值当8031每0.2S读一次8255的数据时(间隔时间一定),如何确定定时器的初值。

条件: 8031由XTAL1和XTAL2的外接时钟脉冲频率为2MHz每个机器周期(12个脉冲)计一个数,T0为工作方式1(16位计数器),由此可定出T0的初值为7EBCH T0的定时原理利用RAM中的寄存区R0累计0.2S的个数,每读一次含量值(脉冲个数),在存入RAM的同时R0自动加1,当R0的计数值为05H时(同时向R1进1),累计5次的脉冲总数,即每秒钟的脉冲个数(与含水量成正比),存入RAM(同时R0清零)。