基于AspenPlus的原油常减压蒸馏装置的模拟_候会峰

基于Aspen Plus对常减压技术的优化探讨

基于Aspen Plus对常减压技术的优化探讨

芦思瀚;曹喜升

【期刊名称】《当代化工》

【年(卷),期】2018(47)7

【摘要】介绍了以天津石化10 Mt/a常减压装置为研究对象,通过Aspen Plus软件对不同原油进行混合计算,根据常减压装置实际生产工况建立稳态模型。

采用ADA化验数据系统与PCS虚拟组分计算系统对原油进行分析,采用分段式莫弗里效率对精馏塔进行精确计算,利用Aspen Plus灵敏度分析工具针对常减压装置不同工况下生产状态进行分析,降低生产成本。

研究结果表明,采用Aspen Plus软件对天津石化常减压装置进行模拟所得结果符合生产工况并对生产优化具有引导意义。

【总页数】4页(P1429-1432)

【关键词】常减压;工艺模拟;天津石化;Aspen;Plus

【作者】芦思瀚;曹喜升

【作者单位】中石化股份天津分公司炼油部

【正文语种】中文

【中图分类】TE624.2

【相关文献】

1.基于AsPen Plus的常压蒸馏装置流程优化 [J], 张哲;卢涛

2.关于常减压蒸馏装置电脱盐优化操作及技术的探讨 [J], 范江伟

3.基于ASPEN PLUS和窄点技术的常减压换热网络优化 [J], 姜猛;杨基和;孙俊涛;

王丽涛;薛白

4.基于Aspen Plus的原油常减压蒸馏装置的模拟 [J], 候会峰;叶枫;叶绍宁;王中博

5.基于Aspen Plus的常压蒸馏装置流程优化 [J], 张哲;卢涛

因版权原因,仅展示原文概要,查看原文内容请购买。

基于AspenPlus和AspenDynamics的常减压装置流程模拟

基于Aspen Plus和Aspen Dynamics的常减压装置流程模拟摘要本文以某厂常减压蒸馏装置为基础,以某厂常减压装置工艺技术规程上的油品性质数据和工艺条件参数为依据,在Aspen Plus流程模拟软件平台上建立常减压塔装置的仿真模型,并进行调试使其收敛后得到仿真结果,得到较为精确的稳态模拟仿真模型。

模拟结果发现,除个别数值有偏差外,初馏塔、常压塔以及减压塔的大部分数据与某厂实测数据偏差极小,整个装置运行稳定,稳态模拟比较成功,这也为后来的动态模拟打下了基础。

在完成稳态模拟后,根据操作规程对装置进行规格参数输入,输入塔高以及直径等数据后,将整个装置转至Aspen Dynamics进行动态模拟。

在动态模拟中根据装置的实际情况对其进行控制器的添加,完成控制器的设置后将整个控制程序初始化并运行。

观察每个模型每股物流的运行数据变化情况,发现整个装置运行相对稳定,动态模拟取得了成功。

在整个装置各个部分运行稳定的基础上,根据某厂常减压装置的实测数据,对整个装置的原油进料量根据时间进行变化,观察各个装置的运行情况,以及模拟数据的改变情况。

模拟结果发现当原油进料量发生改变时,整个装置的初馏塔、常压塔以及减压塔部分的数据结果均发生了不同程度的变化,这也使得整个动态模拟数据更加接近实际值,整个动态模拟情况更加接近工厂装置的真实运行情况。

本次流程模拟稳态模拟和动态模拟都取得了成功,模拟出的数据真实有效,对于复现某厂常减压装置的运行过程具有重大意义。

本研究也对整个装置的能耗与经济效益进行了分析,对以后装置的经济能耗优化提供了可能性;本研究也对Aspen Plus与Excel的连接进行了探究,使Aspen Plus与其他软件的互联成为了可能。

关键词:Aspen Plus,Aspen Dynamics,常减压装置,流程模拟Process simulation of atmospheric and vacuum distillation unit based on Aspen Plus and Aspen DynamicsABSTRACTIn this thesis, based on the atmospheric and vacuum distillation unit in a plant, the oil property data and process condition parameters in the process specification of atmospheric and vacuum unit in a plant are used as the basis, and the simulation model of atmospheric and vacuum tower unit is established on Aspen Plus process simulation software platform. After debugging, the simulation results are obtained after convergence, and a more accurate steady-state simulation model is obtained. The simulation results show that most of the data of the primary distillation tower, atmospheric pressure tower and pressure reducing tower have little deviation from the measured data of a certain plant, the whole unit runs stably and the steady-state simulation is relatively successful, which also lays a foundation for the later dynamic simulation.After the completion of the steady-state simulation, the specification parameters of the device are input according to the operation procedures, and the tower height and diameter data are input, the whole device is transferred to Aspen Dynamics for dynamic simulation. In the dynamic simulation, the controller is added according to the actual situation of the device. After the controller is set, the whole control program is initialized and run. By observing the operation data of each model, it is found that the operation of the whole device is relatively stable and the dynamic simulation is successful.On the basis of stable operation of each part of the whole unit, according to the measured data of atmospheric and vacuum unit in a certain plant, the crude oil feeding amount of the whole unit changes according to time, and the operation of each unit is observed, as well as the change of simulation data. Thesimulation results show that when the crude oil feed quantity changes, the data results of the primary distillation tower, atmospheric pressure tower and pressure reducing tower of the whole unit have changed in varying degrees, which also makes the whole dynamic simulation data closer to the actual value and the whole dynamic simulation situation closer to the real operation of the plant.The steady-state simulation and dynamic simulation of this process have been successful, and the simulated data are real and effective, which is of great significance for the recurrence of the operation process of atmospheric and vacuum distillation unit in a plant. This study also analyzes the energy consumption and economic benefits of the whole device, and provides the possibility for the optimization of the economic energy consumption of the device in the future; this study also explores the connection between Aspen Plus and excel, making the interconnection between Aspen Plus and other software possible.KEYWORDS: Aspen Plus, Aspen Dynamics, Atmospheric and vacuum unit, Process simulation目录摘要 (I)ABSTRACT (III)1绪论 (1)1.1课题的研究背景及意义 (1)1.2化工流程模拟技术 (1)1.3流程模拟的应用 (2)1.4流程模拟在常减压装置中的应用 (3)1.5本文结构介绍 (3)2常减压装置的工艺流程 (5)2.1常减压装置在原油加工中的地位 (5)2.2常减压装置的原理 (5)2.3流程模拟软件算法原理 (6)2.3.1稳态模拟 (6)2.3.2动态模拟 (9)2.4常减压装置的工艺流程 (10)2.5小结 (11)3常减压装置的稳态模拟 (13)3.1建立整个装置模型 (13)3.1.1原油虚拟组分切割 (13)3.1.2装置模型选型 (15)3.2物料连接 (23)3.2.1 物流连接说明 (23)3.2.2 模型组态 (24)3.3数据输入与选项设置 (35)3.3.1初馏塔数据 (35)3.3.2常压塔数据 (37)3.3.3减压塔数据 (42)3.3.4原油进料数据 (49)3.3.5加热器、冷凝器与空冷器数据 (49)3.3.6泵数据 (50)3.3.7调节阀数据 (51)3.3.8分离罐数据 (51)3.3.9分离器数据 (52)3.4装置收敛调试 (53)3.4.1选择收敛方法 (55)3.4.2调节塔本身迭代次数与公差 (55)3.4.3调节整个装置迭代次数 (56)3.4.4设置撕裂物流 (56)3.4.5调节蒸汽汽提量 (58)3.4.6调节中段回流量 (58)VI3.5稳态模拟的模拟结果与数据分析 (59)3.5.1初馏塔部分 (59)3.5.2常压塔部分 (59)3.5.3减压塔部分 (60)3.6小结 (61)4常减压装置的动态模拟 (63)4.1Aspen Plus动态参数设置 (63)4.1.1初馏塔规格输入 (63)4.1.2常压塔规格输入 (65)4.1.3减压塔规格输入 (67)4.1.4其他模型规格修改 (69)4.2Aspen Dynamics控制器设置 (71)4.2.1转至Aspen Dynamics (71)4.2.2初馏塔控制器设置与调试 (73)4.2.3常压塔控制器设置与调试 (79)4.2.4减压塔控制器设置与调试 (82)4.3动态模拟的收敛调试 (84)4.4动态模拟结果与数据分析 (90)4.4.1初馏塔部分 (90)4.4.2常压塔部分 (95)4.4.3减压塔部分 (100)VII4.5小结 (109)5流程模拟的应用与扩展 (111)5.1稳态模拟结果与Excel的连接 (111)5.2稳态模拟结果经济能耗分析 (115)5.3小结 (118)6总结 (119)参考文献 (121)致谢 (126)VIII1绪论1.1课题的研究背景及意义石油炼制工程是需要消耗高能源的工程,它所消耗的能量占全国工业总能耗中的绝大部分比例。

应用ASPENPLUS建立常减压装置的模拟系统(2)

常一线航煤 常二线柴油

"6)$ 5*

#’6) *"/

5%*

从表 ! , /, #, % 看出, ! 计算的塔的回流比为

#6),与实际的回流比 #6$ 相近; " 计算的产品航

煤、 柴油的馏程分布与标定值基本一致, 常顶油稍 低, 航煤密度为 "6))$ , 不小于 "6))%8 见表 *9; 闪点 为 #’6) 2 , 不小于 /$ 2 ; 冰点 5%* 2 ; 常二线柴油 凝固点为 5* 2 , 介于 "75) 2 之间; 闪点为 *"/ 2 , 不小于 ’) 2。 从以上数据分析看, 侧线产品指标均 能满足要求。 航煤抽出量为 !) /%" +3 - > , 标定值为 相对误差 *6# & , 抽出 /1 ")" +3 - >, 标 !) )’’ +3 - >, 定量 /) )!#+3 - > , 相对误差 "6$ & ; # ?@<AB <CD@ 还可以做出塔内汽液负荷分布、塔板温度分布图 等, 为生产提供指导 =见图 !、 /。

图 # 常压塔板温度分布

" 生产方案改变的模拟计算

随着市场需求或季节的变化,大庆石化分公 司炼油厂一套常减压装置从航煤生产切换到生产 高煤方案, 生产相应地需要进行调整, 如降一中量 等。利用这套模型, 根据高煤生产方案的产品质量 要求,调整模型中产品规定的范围及相关的独立 变量, 可以很快得出高煤生产方案下的工艺参数,

)/ $" *"" **/ *!) *#)

*’% *)1 *$" !"# !!* !#"

Aspen plus灵敏度分析工具在解决原油混炼比问题中的应用

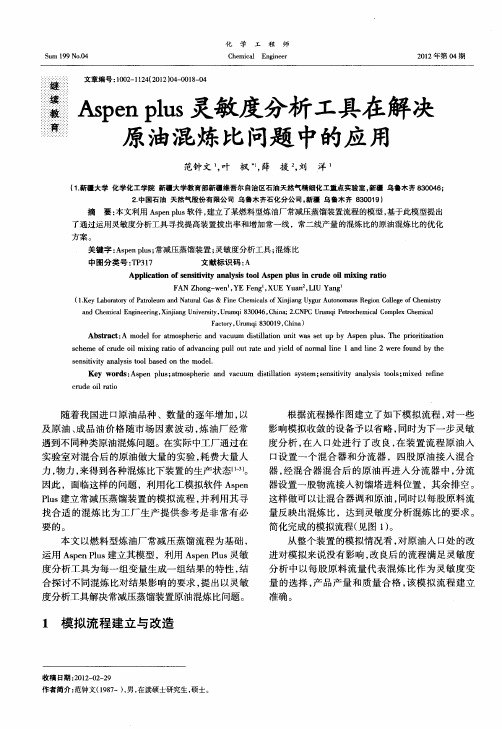

器, 经混合器混合后 的原油再进人 分流器 中 , 分流 器设置一股物流接入初馏塔进料位置 ,其余排空 。

这样 做 可 以让混 合 器调 和原 油 , 同时 以每 股原 料 流

Ps l 建立常减压蒸馏装置 的模拟流程 , u 并利用其寻 找合适 的混炼 比为工厂生产提供参考是非常有必

要的。

实验 室对 混 合后 的原油 做 大量 的实 验 , 费 大量 人 耗 力 , 力 , 得 到各种 混炼 比下装 置 的生产状 态 】 物 来 。 因此 ,面 临这 样 的 问题 ,利 用化 工模 拟 软件 A pn se

影响模拟收敛 的设备予以省略 , 同时为下一步灵敏

度分 析 , 在人 口处 进 行 了改 良 , 装 置 流 程 原油 人 在 口设 置 一 个 混 合 器 和 分 流器 ,四股 原 油 接 人 混 合

量反映出混炼 比,达到灵敏度分析混炼比的要求 。 简化完成的模拟流程( 见图 1 。 )

从 整 个装 置 的模 拟情 况 看 , 对原 油 入 口处 的改 进 对模 拟来 说 没有 影 响 , 良后 的流程 满 足灵 敏 度 改 分 析 中以 每 股原 料 流 量 代 表 混 炼 比作 为灵 敏 度 变 量 的选 择 , 品 产量 和 质量 合 格 , 模 拟 流程 建 立 产 该

F c r, rm i 3 0 9 C ia aty U u q 0 1 , hn ) o 8

Ab t a t A mo e o t s h rc a d v c u d s lain u i w s s tu y As e l s T e p ir ia in sr c : d l ra mo p e i n a u m it lt n t a e p b p n p u . h ro i z t f i o t o s h me o r d i mii g r t f d a cn u l u ae a d ye d o o ma i e 1a d l e 2 we e fu d b e c e f u e ol x n ai o v n i g p l o t t n il fn r ll n i r o n y t c o a r n n h s n i v t n l ssto a e n t e mo e. e s i i a ay i lb s d o d 1 t y o h

浅析原油常减压蒸馏装置模拟及优化

模型。

本次使用的模型具有中段回流以及加热炉的特点,真正的贴合了实际工作中减压塔实际运转工艺流程,因此我们就不再在减压塔模型底部另行设置再沸器。

通过模拟数据我们可以得出:减压塔内各种代谢产品的物流参数的模拟计算结果与标准值几乎一样,能够明确模拟出减压塔的实际运行情况,减压塔的中段回流部分数据与实际现场数据相同,但测线提取数据除流率外其余因子均有较大差距。

由于累积模拟的误差最终都积累到减压塔模拟范围,因此存在一定的误差出入也是在所难免。

2 原油常减压蒸馏工艺优化作为原油初始分离的重要过程,常减压蒸馏是由分离剂提供能量的,基于原油本身特殊性质,能量注入常减压蒸馏装置是以加热进料的形式,所以对常减压蒸馏工艺的优化主要集中在参数控制和进料位置两个方向进行优化,以实现增强企业常减压蒸馏工艺效率,提升企业效率的目的。

2.1 操作参数分析及优化操作参数的改变往往会带来各塔轻质油收率的变化,要想对整个设备的流程进行优化,就需要对装置涉及到的操作参数进行优化调节,以拔出率为目标实现简化优化。

(1)操作温度。

主要优化塔顶温度及进料温度,还要配合优化塔顶冷凝温度和测线抽出温度。

如:润滑油加工时,减压塔的进料温度不超过395摄氏度;(2)操作压力。

这里一般泛指塔顶压力,对于初馏塔和常压塔来讲一般略高于大气压最为适宜,而减压塔压力存在真空度,理论上来讲是越低越好。

(3)汽提蒸汽。

在模拟实验中我们通常会在常压塔中进行塔底汽提,这一措施能够有效降低常低重油中350摄氏度前的分馏含量,可以相应提高轻质油的产生率。

2.2 进料位置分析及优化进料位置不仅在蒸馏塔进料过程占有重要地位,还影响着塔板的温度以及压力的分布,还能对各塔的热量衡算产生影响,所以要想优化常减压蒸馏工艺就必须对蒸馏装置的进料位置进行优化。

我们在实际操作过程中通常使用三种计算方法来对精馏塔的进料位置进行优化:(1)利用芬斯克方程计算精馏塔的最佳进料位置等。

(2)基于灵敏度分析的计算和优化过程的仿真技术。

基于AspenPlus的常压蒸馏装置流程优化

第36卷增刊2009年北京化工大学学报(自然科学版)Jour nal of Beijing U niversity of Chemical T echnolog y (N atural Science)V ol.36,Sup.2009基于Aspen Plus 的常压蒸馏装置流程优化张 哲 卢 涛*(北京化工大学机电工程学院,北京 100029)摘 要:为增加年综合收益,应用流程模拟软件Aspen Plus 对某厂一套常压蒸馏装置进行流程优化。

在流程模拟的基础上,给定约束条件,优化决策变量,建立了以年综合收益最大为目标函数的优化模型,并在Aspen Plus 平台上进行二次开发,对优化模型进行了求解,获得了良好的优化结果,详细分析了产品收益与泵动力消耗、加热和冷却负荷以及蒸汽消耗等成本对年综合收益的贡献率及影响。

最终得到了年综合收益最大化下的各工艺参数。

关键词:Aspen Plus;流程优化;常压蒸馏;年收益中图分类号:T K 065收稿日期:2008 10 06第一作者:男,1983年生,硕士生*通讯联系人E mail:likesurg e@引 言随着市场竞争日益激烈和原油价格的上浮,如何采用信息化技术实现常减压蒸馏装置的全流程模拟与优化,以提高经济效益,越来越受到人们的关注[1 2]。

目前Aspen Plus 是广泛应用于化工流程开发和设计的大型流程模拟与优化软件[3 4],采用这项信息化技术可以有效的实现化工工艺全流程的模拟与优化。

魏忠[5]主要采用PRO/ 模拟软件对常减压蒸馏装置的热力学模型进行讨论及对精馏塔进行物料及热量的衡算,但缺乏操作参数对于整个系统影响的分析,邹桂娟[6]用Aspen Plus 建立了常减压装置的模拟系统,但没有在流程模拟的基础上进行二次开发来满足进一步的工艺要求。

本文以某炼油厂一套常压装置为研究对象,在Aspen Plus 11 1平台上编写计算年综合收益的Fortran 程序,选用常压塔汽提蒸汽流量为优化变量,以常压塔各产品的恩氏蒸馏温度为约束条件,使得常压蒸馏装置的年综合收益最大。

基于ASPEN+PLUS和窄点技术的常减压换热网络优化

化工自动化及仪表,2009,36(1):94~96

Control and Instruments in Chemical Industry

基于ASPEN PLUS和窄点技术 的常减压换热网络优化

姜猛,杨基和,孙俊涛,王丽涛,薛

白

(江苏工业学院化学化工学院,江苏常州213164)

摘要:

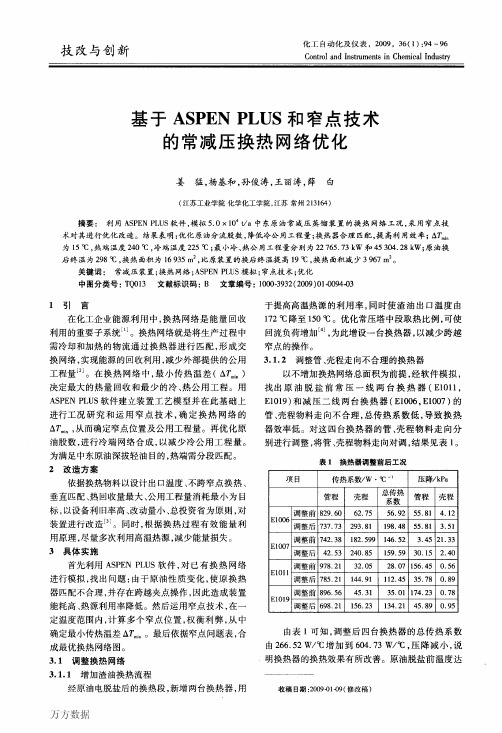

利用ASPEN PI.US软件,模拟5.0×104 t/a中东原油常减压蒸馏装置的换热网络工况,采用窄点技

图2冷端合成 注:每一物流所在横线上方及两端数字为温度,oC;下方数字为该换热单元热负荷,kW

万 方数据

・96・

化工自动化及仪表

第36卷

如图2,在冷端,冷流有Cl(原油)和C2(脱盐 油)两股,热流19股,符合Nh>Nc(热流股数大于 冷流股数)及cpFh>cpFc(热端热熔流率大于冷 端热熔流率)的条件。但增加原油分流股数,可提高 低温位热量利用率,降低冷公用工程量。在可操作 范围内,将c1、C2分为四股、六股和八股分别进行 冷端合成,冷公用工程量分别为26

调整前

E1006

829.60

调整后 737.73

El007

调整前

调整后

742.38 42.53 978.21

3.45 21.33 30.15 156.45 35.78 174.23 45.89 2.40 O.56 0.89 O.78 0.95

调整前

E1011

调整后 785.21

E1019

调整前

896.56

参考文献:

[1] 钟森田.石油化工生产过程控制系统设计及实施[J].化工 自动化及仪表.2000.27(4):13—17. [6]

杨基和,蒋培华.化工工程设计概论[M].北京:中国石化出

基于Aspen Plus的炼油厂酸性水汽提的模拟及优化

基于Aspen Plus的炼油厂酸性水汽提的模拟及优化

随着环保要求的不断提高,需要对原油加工过程中产生的酸性水(如重油催化裂化装置的分馏塔顶冷凝水、常减压装置的减顶酸性水、重整加氢装置的分馏塔酸性水等)进行预处理,避免直接排入对废水处理场造成冲击,其中汽提法是处理含铵盐硫化物污水的主要方法。

目前,普遍采用的汽提法主要有双塔加压汽提、单塔加压侧线抽出汽提和单塔低压汽提三种汽提流程。

其中双塔汽提装置由于占地面积大、设备多、流程复杂、能耗高、投资较多,不利于环保工程的发展。

在能耗越来越受到关注的时代,单塔汽提工艺越来越受到重视,但是该工艺在操作上仍由较大的优化空间。

本文应用Aspen Plus过程模拟软件,考察冷热进料比、侧线采出位置和采出量及热进料温度等因素对酸性水汽提塔操作的影响,并以此来指导设计和生产。