厚板碳素钢制压力容器的焊接方法控制

浅析厚板压力容器焊接工艺

浅析厚板压力容器焊接工艺18MnMoNb钢热加工性能和中温性能较好,生产工艺相对简单,焊接性能较好,耐热性较高。

目前18MnMoNb耐热钢主要用于制造高压、中压锅炉汽包及大型高压化工容器;也用作水轮机和水轮发电机大主轴以及交直流电机轴等。

一、18MnMoNb钢化学成分分析18MnMoNbR是制造压力容器的一种专用钢板。

“18”是碳的含量,成分0.18%;“Mn”是成分含有一定的化学元素锰;“Mo”是成分含有一定的化学元素钼;“Nb”是成分含有一定化学元素铌。

18MnMoNb钢即通常所属的高强度钢,它包括的范围很广泛,凡是屈服点在295MPa以上,屈服强度在390MPa以上的钢均为高强度钢。

高强度钢大量应用于常温条件下工作的一些受力结构,如压力容器、动力设备、工程机械、铁路运输、桥梁建筑等。

18MnMoNb钢属于高强度钢中热轧及正火钢的范畴。

二、18MnMoNb钢的焊接性分析18MnMoNb钢的焊接性主要取决于它自身的化学成分,其中对焊接性影响最大的是碳,18MnMoNb钢中碳及合金元素的含量都比较低,总体看来焊接性较好,但是若焊接材料选择不慎,将会使合金元素增加,导致材料强度迅速提高,焊接性变差。

对于焊接性的分析,焊接的问题主要有以下两点:一是焊接裂纹;二是焊接热影响区性能下降。

首先,焊接裂纹主要包括四种类型。

第一,焊缝中的结晶裂纹。

18MnMoNb 钢的含碳量较低,并含有一定的Mn元素,一般不会产生结晶裂纹。

但是,若母材成分出现误差,比如碳与硫含量同时偏高或相差很大时,便会产生结晶裂纹,这边要求在焊接材料上选择低碳焊丝和含二氧化硅较低的焊剂。

第二,由于18MnMoNb刚中加入了合金元素,淬硬倾向增大,在焊接过程中,若冷却速度加快,则容易发生马氏体转变,马氏体的形成则会产生冷裂纹。

第三,消除应力裂纹。

18MnMoNb钢对消除应力裂纹比较敏感,通过增加预热的温度,将预热温度由180℃增加到230℃,可以有效的防止消除应力裂纹。

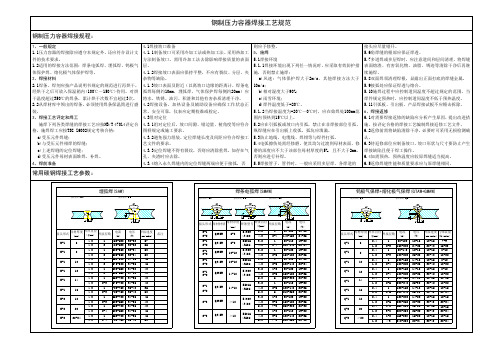

钢制压力容器焊接工艺规范

5.6角焊缝的根部应保证焊透。

5.7多道焊或多层焊时,应注意道间和层间清理,将焊缝表面熔渣、有害氧化物、油脂、锈迹等清除干净后再继续施焊。

5.8双面焊须清理焊根,显露出正面打底的焊缝金属。

5.9接弧处应保证焊透与熔合。

5.10施焊过程中应控制道间温度不超过规定的范围。当焊件规定预热时,应控制道间温度不低于预热温度。

5.11引弧板、引出板、产品焊接试板不应锤击拆除。

6、焊接返修

6.1对需要焊接返修的缺陷应分析产生原因,提出改进措施,按评定合格的焊接工艺编制焊接返修工艺文件。

6.2返修前需将缺陷清除干净,必要时可采用无损检测确认。

6.3待返修部位应制备坡口,坡口形状与尺寸要防止产生焊接缺陷且便于焊工操作。

6.4如需预热,预热温度应较原焊缝适当提高。

4.3.4熔入永久焊缝内的定位焊缝两端应便于接弧,否

则应予修整。

5、施焊

5.1焊接环境

5.1.1焊接环境出现下列任一情况时,应采取有效防护措施,否则禁止施焊:

a)风速:气体保护焊大于2m/s,其他焊接方法大于10m/s;

b)相对湿度大于90%;

c)雨雪环境;

d)焊件温度低于-20℃。

5.1.2当焊接温度为-20℃~0℃时,应在始焊处100mm范围内预热到15℃以上。

4.2焊接设备、加热设备及辅助设备应确保工作状态正常,安全可靠,仪表应定期校准或检定。

4.3组对定位

4.3.1组对定位后,坡口间隙、错边量、棱角度等应符合图样规定或施工要求。

4.3.2避免强力组装,定位焊缝长度及间距应符合焊接工艺文件的要求。

4.3.3定位焊缝不得有裂纹,否则应清除重焊。如存在气孔、夹渣时应去除。

6.5返修焊缝性能和质量要求应与原焊缝相同。

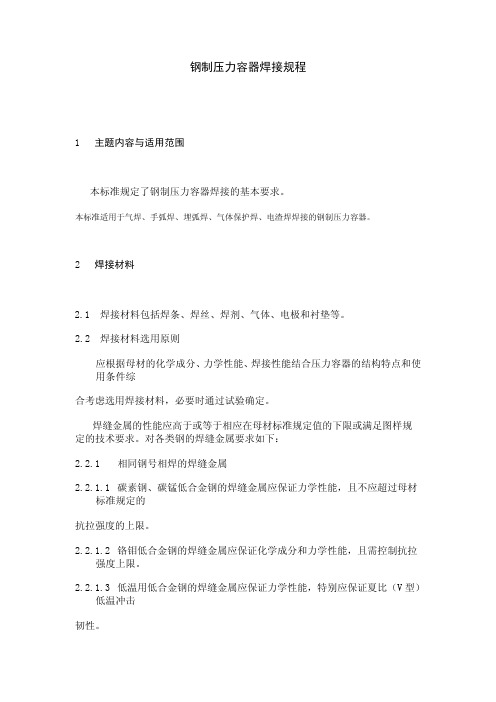

钢制压力容器焊接规程

E4315 E5015

J427 J507 J427 J507 J427 J507 J427 J507 J507 J507

H08MnA

HJ401-H08A

HJ 431

20R+20MnMo 20R、Q235-1(A3) +15MnMoV 碳素钢 、低合 金钢和 低合金 钢相焊 16MnR+18MnMoNbR Q235-A(A3)+ 18MnMoNbR 16MnR+15MnMoV

2.2.1.4 高合金钢的焊缝金属应保证力学性能和耐腐蚀性能。 2.2.1.5 不锈钢复合钢板基层的焊缝金属应保证力学性能,且需控制抗拉强度 的上限;复层的焊缝金属应保证需腐蚀性能,当有力学性能要求时还应保证力学 性能。 2.2.2 不同钢号相焊的焊缝金属

2.2.2.1 不同钢号的碳素钢、低合金钢之间的焊缝金属应保证力学性能。推荐采 用与强度级别较低的母材匹配的焊接材料。 2.2.2.2 碳素钢、 低合金钢与奥氏体高合金钢之间的焊缝金属应保证抗裂性能和 力学性能。推荐采用铬镍含量较奥氏体高合金钢母材高的焊接材料。 2.3 焊接材料必须有产品质量证明书,并符合相应标准的规定,且满足图样的技 术要求,进厂时按有关质保体系规定验收或复验,合格后方准使用。 2.3 常用钢号推荐选用的焊接材料见表 1,不同钢号相焊推荐选用的焊接材料 见表 2。

------

HJ26 0

------

------

------

------

H00Cr19Ni1 2Mo2

A207

续表 1

手 焊 弧 条 对应牌 钢 号 型 号 示 例 E00-18-12Mo 0Cr18Ni12 Mo2Ti 2-16 E0-18-12Mo2 Nb-16 0Cr19Ni1 3Mo3 0Cr18Ni12 Mo3Ti E0-19-13Mo 3-16 E00-18-12M o2-16 号 焊丝钢号 型 号 示 例 焊 埋 弧 焊 焊 剂 对应牌 号 焊丝 钢号 型 号 电 渣 焊 焊 剂 对应 牌号 示 例 二氧 化碳 气体 保护 焊焊 丝钢 号 氩 弧 焊 焊丝钢号

厚板焊接

厚板焊接研究摘要:厚板是指厚度40.0-100.0mm的钢板,厚度的5-40mm称为中厚板,厚度超过100.0mm的为特厚板广泛用来制造各种容器、炉壳、炉板、桥梁及汽车静钢钢板、低合金钢钢板、桥梁用钢板、造般钢板、锅炉钢板、压力容器钢板、花纹钢板、汽车大梁钢板、拖拉机某些零件及焊接构件,本文论述了厚板的焊接工艺,从材料准备、预热、焊接过程的控制等,详细的分析厚板焊接过程所引起的一系列问题及造成质量差的原因,提出了相应的防止措施。

关键词:厚板焊接、预热、焊接过程、措施1、厚板焊接工艺由于材料为低合金结构钢,含有少量的合金元素,淬硬倾向大,焊接性差,焊缝中极易出现裂纹,因此厚板焊接是本工程的一大难题,为防止焊接缺陷的产生,除遵循上述“焊接通则”要求外,特制定如下工艺措施:(1)焊接材料①选择强度、塑性、韧性相同的焊接材料,并且焊前要进行工艺评定试验,合格后方可正式焊接,焊接材料选择低氢型焊接材料。

②CO2气体保护焊:选用药芯焊丝E71T-1或ER50-6。

CO2气体:CO2含量(V/V)不得低于99.9%,水蒸气与乙醇总含量(m/m)不得高于0.005%,并不得检出液态水。

③手工电弧焊时:选用焊条为E50型,焊接材料烘干温度如下所示:(2)焊前预热①为减少内应力,防止裂纹,改善焊缝性能,母材焊接前必须预热。

②预热最低温度:③T型接头应比对接接头的预热温度高25-50℃。

④操作地点环境温度低于常温时(高于0℃)应提高预热温度为15-25℃。

⑤预热方法采用电加热和火焰加热两种方式,火焰加热仅用于个别部位且电加热不宜施工之处,并应注意均匀加热。

电加热预热温度由热电仪自动控制,火焰加热用测温笔在离焊缝中心75mm的地方测温,测温点应选取加热区的背面。

(3)工艺参数选择为提高过热区的塑性、韧性,采取小线能量进行焊接。

根据焊接工艺评定结果,选用科学合理的焊接工艺参数。

(4)焊接过程采取的措施①由于后层对前层有消氢作用,并能改善前层焊缝和热影响区的组织,采用多层多道焊,每一焊道完工后应将焊渣清除干净并仔细检查和清除缺陷后再进行下一层的焊接。

厚板钢制压力容器焊接工艺要素分析

2 .焊接过程中工艺要素

焊பைடு நூலகம்过程 中的工艺要素主要是指 焊接参数 ,主要包

括焊接电流 、电弧 电压 、焊接速度 的控制与 匹配 、焊丝

( )在埋弧焊过程中,电流种类和极性要严格依据焊 7 接工艺规程进行选择,与焊接母材和焊剂进行合理匹配。

很 大影 响。焊丝干伸长度增加时 ,电阻热增加使焊 丝熔

( )焊件的厚度和散热条件也对焊缝成形产生一定 2

的影 响。在对薄板进行埋弧焊时 ,由于熔 深较小 ,板厚 及其散热情况的影响可以略去不计。但对厚板 进行埋 弧

焊时 ,由于厚度较大 ,熔深可因熔 池底部散热 条件 的变

化而发生明显变化 。

厚 板钢制压力容器在 中、高压压力容 器制造业 巾有

2 .气子超标 L

埋弧焊 由于熔池较深 ,对气孔敏感 性大 ,特别是在 厚板 的焊接和简体环缝 的焊接 过程 中 ,经常会 出现气孔

超标 ,甚至 出现贯穿性气孔 ,影 响焊接质量 ,给生产 带

来 很多麻烦。

着广泛 的应用 ,而压力容器厚板结构 的焊 接主要 以埋弧

焊为主。埋弧焊是在焊条电弧焊 的基础 上发展起来 的一 种高效率 的 自动焊接方法 ,这种 方法利用机械装置 自动 控制送丝 和移动电弧。电弧在焊 剂层 下燃烧 ,焊接过程 是通过操作控制盘上的按钮 开关来实现 自动控制 的。在 焊接过程 中,工件被焊处覆 盖一层 3 5 rm厚 的粒状 0~ 0 a 焊剂 ,连续送进 的焊丝在焊 剂层下 与焊 件问产 生 电弧 , 电弧的热量使焊丝、工件和焊剂熔化,形成金属熔池 ,使 它们与空气隔绝。随着焊机 自动向前移动 ,电弧不断熔化 前方的焊件金属 、焊丝及焊剂,而熔池后方的边缘开始冷

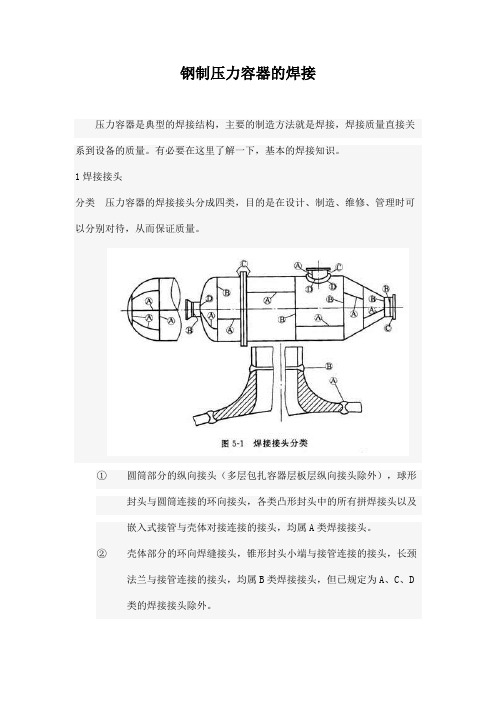

钢制压力容器的焊接

钢制压力容器的焊接压力容器是典型的焊接结构,主要的制造方法就是焊接,焊接质量直接关系到设备的质量。

有必要在这里了解一下,基本的焊接知识。

1焊接接头分类压力容器的焊接接头分成四类,目的是在设计、制造、维修、管理时可以分别对待,从而保证质量。

①圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外),球形封头与圆筒连接的环向接头,各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。

②壳体部分的环向焊缝接头,锥形封头小端与接管连接的接头,长颈法兰与接管连接的接头,均属B类焊接接头,但已规定为A、C、D类的焊接接头除外。

③平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属C类焊接接头。

④接管、人孔、凸缘、补强圈等与壳体连接的接头,均属D类焊接接头,但已规定为A、B类的焊接接头除外。

A类焊缝是容器中受力最大的接头,因此一般要求采用双面焊或保证全焊透的单面焊缝;B类焊缝的工作应力一般为A类的一半。

除了可采用双面焊的对接焊缝以外,也可采用带衬垫的单面焊;在中低压焊缝中,C类接头的受力较小,通常采用角焊缝联接。

对于高压容器,盛有剧毒介质的容器和低温容器应采用全焊透的接头。

D类焊缝是接管与容器的交叉焊缝。

受力条件较差,且存在较高的应力集中。

在后壁容器中这种焊缝的拘束度相当大,残余应力亦较大,易产生裂纹等缺陷。

因此在这种容器中D类焊缝应采取全焊透的焊接接头。

对于低压容器可采用局部焊透的单面或双面角焊。

接头的基本形式有对接接头、T形(十字形)接头、角接接头和搭接接头对接接头是最基本的一种接头形式,其强度可以达到与母材相同,受力均匀,筒体与封头等重要部件的连接均采用对接接头。

厚度小时不开坡口,当厚度超过8mm是要有坡口。

从图5-3可以看到,对接接头中的应力分布比较复杂,焊缝与母材交界处有应力集中现象。

应力集中系数的大小和焊缝的几何尺寸相关,如果通过打磨将余高磨平,应力的分配情况就有明显改善。

钢制压力容器焊接工艺及焊后热处理方法分析

钢制压力容器焊接工艺及焊后热处理方法分析钢制压力容器是一种重要的工业设备,在制造过程中需要进行焊接工艺和焊后热处理,以确保容器的安全可靠性。

本文将对钢制压力容器的焊接工艺和焊后热处理方法进行分析。

钢制压力容器的焊接工艺是制造过程中的关键环节之一,其中常用的焊接方法包括手工电弧焊、埋弧焊、气体保护焊、激光焊等。

不同焊接方法适用于不同类型和厚度的钢板,需要根据具体的容器要求和工艺特点选择合适的焊接方法。

在焊接过程中,需要注意以下几点:1. 选择合适的焊接材料和焊接电流。

根据容器的材料和工作条件,选择合适的焊接材料,确保焊接接头的强度和耐蚀性。

根据焊接接头的厚度和长度,选择合适的焊接电流,保证焊接接头的质量。

2. 控制焊接参数。

焊接参数包括焊接速度、电弧电压、电弧长度等,需要根据焊接材料和接头的特性进行合理调整,以获得合适的焊接质量。

3. 保证焊接环境。

焊接环境应保持清洁,避免杂质和气体进入焊接接头,影响焊接质量。

应采取适当的防护措施,避免焊工受到电弧辐射和烟尘污染。

在焊接完成后,需要对焊接接头进行焊后热处理,以消除焊接产生的应力和变形,提高焊接接头的强度和韧性。

常用的焊后热处理方法包括退火、正火、回火等。

具体方法如下:1. 退火:将焊接接头加热到足够高的温度,然后缓慢冷却。

通过退火可以使焊接接头的组织结构重新排列,消除内部应力,减少焊接产生的变形和裂纹。

2. 正火:将焊接接头加热到适当的温度,然后迅速冷却。

正火可以提高焊接接头的硬度和强度,适用于一些要求高强度的容器。

需要注意的是,焊后热处理方法的选择应根据焊接接头的材料和设计要求进行合理选择,以确保焊接接头的质量。

钢制压力容器焊接标准

钢制压力容器焊接标准钢制压力容器是工业生产中常见的一种设备,它在化工、石油、电力等领域都有着广泛的应用。

而焊接是制造钢制压力容器过程中不可或缺的环节,焊接质量的好坏直接影响到压力容器的使用安全和性能。

因此,制定钢制压力容器焊接标准显得尤为重要。

首先,钢制压力容器焊接标准应当明确规定焊接工艺和焊接材料的选择。

在焊接工艺方面,应当根据压力容器的具体材质、结构和使用环境等因素,选择合适的焊接方法、焊接参数和焊接顺序。

同时,对于焊接材料的选择,也应当严格按照相关标准进行,确保焊接材料的质量和适用性。

其次,钢制压力容器焊接标准还应当明确规定焊接过程中的质量控制要求。

这包括焊接前的准备工作、焊接过程中的监控和记录、以及焊接后的检测和评定等环节。

只有严格执行这些质量控制要求,才能够保证焊接质量的稳定和可靠。

另外,钢制压力容器焊接标准还应当对焊接接头的几何形状和尺寸进行规定。

这包括焊缝的形状、尺寸、坡口形式和尺寸等方面的要求。

通过明确这些几何形状和尺寸的规定,可以有效地控制焊接接头的质量,确保焊接接头的强度和密封性。

最后,钢制压力容器焊接标准还应当对焊接过程中可能出现的质量缺陷和缺陷评定标准进行规定。

这包括焊接接头可能出现的缺陷类型、尺寸、位置和数量等方面的要求,以及对这些缺陷的评定标准和处理要求。

只有及时发现和处理这些质量缺陷,才能够避免因为质量缺陷导致的压力容器事故。

综上所述,钢制压力容器焊接标准的制定是非常重要的。

它不仅关系到压力容器的使用安全和性能,也关系到工业生产的正常运转和人员的生命财产安全。

因此,在制定和执行钢制压力容器焊接标准的过程中,需要各方共同努力,严格遵守相关规定,确保焊接质量的稳定和可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由于板材较犀,焊接时焊接线能量不要太大。应控制

属凝固过程中,结晶偏析使杂质生成的低熔点共晶物富集于

焊接电流、焊接层次、焊接速度等工艺参数,尤其焊接清根

晶界形成所谓的“液态薄膜”.在特定的敏感温度区同,其强

焊道提高焊接速度,降低焊接电流,减小焊接成形系数,其

度极小,在焊接拉应力的作用下,最终开裂形成裂纹。由于 熔合比大,焊缝金属稀释增加,使得S、P等元素的含量增 加,扩大了敏感温度区间,使结晶裂纹的产生机会增加. 3.3内应力

数;并且减小埋弧自动焊的线能量,降低埋弧自动焊熔深,

形系数偏小。又由于拘束应力的强烈影响,环缝焊接出现结

使得根部熔池金属的稀释降低,使根部焊道焊缝金属的有害

晶裂纹就有了条件.

的杂质元素减少,减少结晶裂纹开裂得机会,有效的改善焊

3.2合金元素和杂质的影响

接条件。能有效防止焊接热裂纹的产生.

由于碳弧气刨清根的结果,使焊根碳元索增加,焊缝金

焊接熟影响区粗晶区的晶粒大小与线能量有着密切关 系,晶内的偏析程也与度线能量存在一定关系,一般来讲, 晶内的偏析程度与线能量成正比。即线能量越大。偏析程度 越严重。在晶界处,易产生低熔点共晶体。另外,随着线能 量的增加,会使热影响区粗晶区的晶粒过于粗大,降低了材 料的晶界强度和塑性,从而增大了材料对热裂纹的敏感性. 1.4工件的坡口形式

晶间塑性变形能力不足以承受当时所发生的塑性应变量.便

道金属的稀释引起结晶裂纹的产生,尤其对于清根焊道,使

可导致焊缝在高温区出现结晶裂纹.

打底层焊道的成形系数pI.另外,合理选择坡口形式,适

由以上分析得知,焊接外环缝时,由于碳弧气刨清根深

当增加X型的坡口角度。可达700~75。:或采用加工不对

度不均,有得过深.而且坡口角度偏小,造成焊道窄而深,

近期,我公司承接了某单位大型压力容器的制造工作, 在制造过程中涉及到Q245R厚板的焊接工作.由于该设备 工作在低温环境、钢板厚度大、焊接线能量大,因此,制造 加工应力大.Q245R钢的焊接性能受到一定的影响,必须 采取一定的防护措施【Hl。根据我单位的生产状况,我们制 定了相应的措施。生产实践表明,该工艺措施不但能够保证 焊缝质量及性能,而且又没有增加生产工作量,提高了生产 效率。 l影响Q245R厚板的焊接工艺因素 I.1环境温度

2.1.5焊机的选择 选用林肯牌埋弧焊机,采用直流反接.

2.2焊接工艺参数及实施 2.2.1焊接要点

焊接前焊缝进行防变形处理。焊接时先焊内焊缝.然 后进行外焊缝的焊接。在焊完内焊缝的前一至五层后再焊外

万方数据 1王缝清低l圈图表焊焊l35642环艺替且一在现不纹体系由相有4。~5680∞58.焊00—~少,理于l接0~缝参焊层纵完一的情2应结l23接24n~纵~2裂接134坡纵环海焊根层电速加.的数接缝量过并,产况当晶纵68045缝67纹缺电85l:接部前次压度05∞O2焊见,时3的气程去深生热裂缝口缝焊0环与陷湖厚外,预Ⅳ加接表焊注时孔中掉度与处纹坡的尺焊接缝坡分板焊然热m层2接意。夹,药不竣理的口坡A工.的缺口析寸接碳缝后温次井了避过渣在皮一口环措特艺m焊在陷角素前再度i及焊环免程,内后角境簏点层参l接焊产度钢,用t规缝焊中这环且度温。次数.完生、制应埋必范翦的漏未是缝焊基、度由偏’内清压先弧要与。偏现发焊道本滑不此大焊根力用自时纵应心象现药后中与根是可。缝情容碳动应缝先度发裂烘背心焊情很以‘的况器弧焊进的用引生纹干面有缝况低看尤前、豹气进行焊碳起。,不清纵平、出其两焊焊刨行多接弧的好根向而。内层接接清多道基气焊后等,裂。缝且此后坡方根层焊本倒弧无原进纹经j我裂坡再茂口法,焊相清长损因行出过们纹口焊形控再,其同撮度检造外现分也不角外等状制用层工,。变测成环析进是度缝都之砂问艺其另化仅的缝。行冷在,有间轮温参工一。发·焊单了裂6内关的5磨度数方尤在接个现纹。外系关光不见面其环时长该,~交,机得表,第缝度裂具具标准分享网 免费下载

2009: 【4J曾乐主编.现代焊接技术手册.上海:上海科学技术出

版社,1993: 【5】马涛,唐连元。菌张目.模块支敦厚板焊接街头anDD

韧性研究.金属加工,20lO;(4)t 28-3l 【q李伟,运新春,马玉文.大型低合金铸钢件与高强船

用结构钢厚扳的焊接.焊接技术,2010;39(3):30.34 171陈祝年.焊接工程师手册.北京;机械工业出版社,20眈: 嗍金健,杨建国.14MnNbq厚板焊接性能试验研究.钢结

由于环境温度低,焊接厚度大、刚性大的结构时,焊 后接头的冷却速度快。裂纹倾向相应增大,应采取措施降低 低温的影响,如采取焊前预热焊后缓冷。一般来讲,在·20℃ 下厚度小于16n锄的可以不预热,健在厚度大于16mm刚 要求预热lO啦200℃I蚓。 1.2钢板厚度

对于厚板,由于三向应力的存在,钢扳厚度越大,则 刚性越大,焊后产生的由角变形引起的焊接应力也越大.另 一方面,随钢板厚度增加,散热加快,从而接头的冷却速度 加快了,材料的冷裂纹敏感性也随之增加门。当接头质量要 求较高时焊后往往要求进行回火处理,以改善焊接接头的组 织与性能. 1.3焊接线能量

焊的线能量比埋弧焊小得多,熔深浅。而且手工电弧焊熔合 比小,其焊缝成形系数就大,从面降低了根部熔池金属的稀 释,减少了焊缝金属的有害的杂质元素,使得结晶裂纹开裂 得机会减少;另外,焊条药皮的碱度比焊剂高,脱琉及脱磷 的能力强,减少低熔点共晶物的产生,这对防止产生结晶裂 纹都非常有利.打底完后.外环缝根部变宽.使埋弧自动焊 进行焊接后焊缝成形系数交大(O)1),此时埋弧焊质量过 关. 4.2改变坡口形式

适当改变坡口形式或角度,如增加X型的坡口角度, 甚至可达700~75。等.由于坡口角度增大同时增加了焊接工 作量,为此可采用加工不对称的X坡口或U型坡口来实现

fl】陈裕川.焊接工艺设计与实例分析.北京:机槭工业出 版社,20lO:

【2l周振丰主编.焊接冶金学.机械工业出版社,1993: 【3J张彦华.焊接结构设计及应用.北京:化学工业出版社,

工件的冷加工成形过程中造成的外应力.将在焊缝的焊 接过程中造成较大的拘束应力,给焊接性能带来一定影响 【91。焊接过程的角变形引起的焊接应力。给焊接质量带来很 大影响。

2焊接工艺的制定 2.1焊前准各 2.1.1焊接材科

焊丝H08Mn,焊剂砌43 l。对焊剂进行200 ̄250℃烘 焙,保持温度2h. 2.I.2坡口形式

王少海:厚板碳素钢制压力容器的焊接方法控制

14l

700之间.且焊接时进行防变形处理;而环缝的坡口由于加

由于用手弧焊打底劳动强度大,为此在焊外环缝时,

工工艺的原因使得其坡口角度小于600。焊接过程无法进行

用碳弧气刨清根时扩大根都焊道的宽度,增大焊缝成形系

防变形处理.因此,清根后环缝的熔合比增大,而焊缝的成

纵缝采用不对称X坡口,坡口尺寸见图l,焊接顺序 先内后外按照图2所示进行.环缝采用对称X坡口,坡口 尺寸图略,焊接顺序先内后外按熙图2所示进行。 2.1.3坡口清理

用砂轮磨光机清除坡口及周围两侧25咖以内的铁

锈、油污及氧化皮等污物。 2.1.4坡口预热

对坡口两侧采用氧.乙炔预热,预热温度为

loo℃堋℃。

又偏大,所以外环缝清根效果不好则焊接易产生结晶裂纹.

参考文献

4焊接工艺防止措施 其主要原理就是加大焊接成形系数。减小熔合比,经

过试验以下方法简单易实现.可有效防止焊接过程中出现裂 纹,经过焊后无损据检测也达到预期效果. 4.1手工焊打底法

在外环缝焊接时,先进行碳弧气刨清根,然后采用手工

电弧焊进行的一层焊接,焊条规格型号为E4315M.O.手弧

采用埋弧自动焊进行多层焊时.坡口加工角度过小或

万方数据

清根造成打底层焊道的坡口角度过小,导致熔合比增大,使 焊道熔池金属高度稀释形成熔池金属C、S、P含量增加.

而Mn含量减少例.另外,根部焊道的焊缝形状系数也将减 小,当焊缝形状系数小于l时,加剧了熔池金属结晶过程中 晶粒朝熔池中心的生长.使得焊缝中心线的杂质浓度增大, 凝固后在焊缝中心线附近出现偏析,从而产生结晶裂纹. 1.5应力因素

构,20∞:24(1):5‰l

网马朝晖,屈朝霞,王海涛。李自刚.IOon蛐厚高层建筑 用Q345GJD特厚板的焊接性能研究.铜结构。2∞9l 24(1):斗57

打底焊道的优良性能.

4.3扩大清根宽度

万方数据

称的X坡口或U型坡口来实现打底焊道的优良性能。而焊

www.bzfxw.com 使焊缝成形系数过小;另外,焊线能量过大。使根部焊道的

熔池金属稀释,合金元素及杂质增加,熔合比也增大,使熔 池形成低熔点共晶物的机会增多:同时根部焊道承受的应力

接时也应控制焊接层次.生产实践表明,在此焊接工艺控制 下,能够满足Q伽5R厚板的焊接要求.

20lO年第9期

பைடு நூலகம்

化学工程与装备

20IO年9月

CII阻ical Ellgin∞ring&Equip种IIt

139

厚板碳素钢制压力容器的焊接方法控制

王少海

(山东联友石化工程有限公司,山东济南250101)

摘要:介绍了Q245R厚板的焊接性及其影响因素。根据焊接性分析制定了Q245R厚板的焊接工艺, 并分析了厚板焊接产生结晶裂纹的原因,确定了避免结晶裂纹所采取的措施. 关键词:Q245R:厚板:晶内偏析:结晶裂纹

焊接环焊缝时,由于未采取防焊接变形处理措施,由角

工艺参数见表3. 5结束语

对于Q245R厚壁压力容器的焊接,首先应注意环境温 度的影响,当温度低于零摄氏度时,为防止冷裂纹的产生, 必须采取焊前预热。控制好层问温度,焊后进行热处理.在

变形引起根部焊道的焊接应力较纵缝大.所以当在高温阶段

打底焊时,采用的线能量不能太大,否则应考虑由于根部焊