产品质量事故评估表

产品质量检验评分表

产品质量检验评分表1. 评分标准1.1 外观质量评分- 优秀:产品外观无任何瑕疵,符合设计要求,无明显划痕或损伤。

- 良好:产品外观基本符合设计要求,仅有轻微瑕疵或不明显划痕。

- 一般:产品外观有明显缺陷或瑕疵,但不影响正常使用或观感。

- 不合格:产品外观明显破损、划痕或缺陷,无法正常使用或观感极差。

1.2 功能性评分- 优秀:产品功能正常,各项功能都能够完好运作。

- 良好:产品功能正常,仅有个别功能存在微小问题,不影响整体使用。

- 一般:产品功能存在较明显问题,影响部分功能的正常运作。

- 不合格:产品功能严重缺陷,无法正常使用或大部分功能无法运作。

1.3 安全性评分- 安全:产品无明显安全隐患,使用过程中不存在对人身安全的威胁。

- 基本安全:产品存在轻微安全隐患,但能通过合理使用避免事故发生。

- 一般安全:产品存在明显安全隐患,使用时需特别注意安全事项。

- 不安全:产品存在重大安全隐患,使用可能导致事故发生。

1.4 技术标准评分- 符合要求:产品技术指标符合设计要求及相关标准。

- 基本符合:产品技术指标基本符合设计要求及相关标准,但存在轻微差异。

- 不完全符合:产品技术指标不完全符合设计要求及相关标准,存在明显差异。

- 不符合要求:产品技术指标明显不符合设计要求及相关标准。

2. 评分方法2.1 外观质量评分根据产品的外观质量,给予优秀、良好、一般或不合格的评分。

2.2 功能性评分检查产品各项功能是否正常运作,包括但不限于开关、按钮、接口、传感器等。

根据功能情况,给予优秀、良好、一般或不合格的评分。

2.3 安全性评分根据产品的安全隐患程度,给予安全、基本安全、一般安全或不安全的评分。

注意评分需结合产品的使用方式以及可能存在的安全风险。

2.4 技术标准评分评估产品的技术指标是否符合设计要求及相关标准,根据符合情况,给予符合要求、基本符合、不完全符合或不符合要求的评分。

3. 评分表格4. 使用说明根据评分标准,逐项评估产品的外观质量、功能性、安全性和技术标准,给予相应的评分,最终得出综合评分。

奥斯本检核表法9个的例子

奥斯本检核表法9个的例子奥斯本检核表法是一种用于评估和改进工作绩效的工具。

它通过列举任务的关键步骤和标准,帮助人们检查工作是否按照预期进行,并提供改进的方向。

以下是奥斯本检核表法9个的例子:1. 产品质量检核表:列举了产品质量相关的关键步骤和标准,包括原材料选择、生产过程控制和最终产品的检测。

通过使用该检核表,企业可以检查产品质量是否达到预期,并采取必要的改进措施。

2. 服务满意度检核表:用于评估客户对服务质量的满意程度。

该检核表包括客户接触过程中的关键步骤,例如沟通、响应时间和问题解决能力。

通过分析客户反馈和使用该检核表,企业可以了解客户需求,并提供更好的服务。

3. 项目管理检核表:帮助项目经理评估项目进展是否按计划进行。

该检核表列举了项目管理的关键步骤,例如目标设定、资源分配和风险管理。

通过使用该检核表,项目经理可以及时识别和解决项目中的问题,确保项目成功交付。

4. 安全操作检核表:用于评估工作场所的安全操作。

该检核表包括关键安全步骤,例如个人防护装备的使用、操作规程遵守和事故报告程序。

通过定期使用该检核表,企业可以提高员工的安全意识,并采取必要的安全措施。

5. 销售流程检核表:帮助销售团队评估销售流程的有效性。

该检核表包括销售过程中的关键步骤,例如潜在客户开发、销售谈判和订单跟踪。

通过使用该检核表,企业可以优化销售流程,提高销售绩效。

6. 培训效果检核表:用于评估培训活动的效果。

该检核表包括培训目标、内容和评估指标。

通过对培训活动的检核,企业可以了解培训效果,并对培训方案进行优化。

7. 客户投诉处理检核表:帮助企业评估客户投诉处理流程的效果。

该检核表包括关键的投诉处理步骤,例如接收投诉、调查原因和采取纠正措施。

通过使用该检核表,企业可以及时处理客户投诉,改善客户满意度。

8. 财务报表检核表:用于评估财务报表的准确性和完整性。

该检核表列举了财务报表制作过程中的关键步骤,例如数据录入、账务核对和报表审核。

供应商评估打分表

(一) 经营 状况

3 产能利用率 4 本公司占其业务量比例

70%

50%

90%以上 3 2.1 1.5

10-30% 30%以上 10%以下 3 2.1 1.5

5 营业证明文件、证书有效性

良

有效

部分失效 1 0.7 0.5

小计

□良

□中

□差

10 7

5

1 取得质量体系认证与否

有

进行中 否

2 1.4 0

2 品管组织机构完善性、合理性(独立性) 完善

完善

尚有

无

2 1.4 1

(八) 客诉 处理

2 客诉处理是否及时 3 纠正预防措施落实情况 4 签样及版本管理

及时 有效 完整

尚可

较差

基本到位 不到位

一般

不完整

2 1.4 1 4 2.8 2.0 2 1.4 1

小计

□良

□中

□差

10 7

5

1 停水

极少

较少

较多

1 0.7 0.5

(九) 异常与

危机

2 停电 3 生产计划异常或因危机停产 4 工伤及安全事故

不完善 无

1 0.7 0

14 产品检验制度是否完备(出货检查)

有

不完善 无

3 2.1 0

小计

□完善

□欠缺

□不满足

30 21 12.5

1 作业规程与作业指导书

完善

尚有

无

第 -4105 页,共 3 页

3 2.1 0

2 不合格品控制:隔离、标识

供应商评审表

严格

一般

较随意

3 不合格品控制:处理、追溯

严格

产品责任险风险评估表

5.业务性质:□生产商□销售商□贸易公司□其它

6.以目前公司名称从事该行业的年数:

共年,从年至年

7.在国外包括美加地区是否有附属机构?□有/□无

如有,请说明项目性质:□独立公司□合资公司□代表处 □销售处□其它

请列明在美加地区的机构地址。

名称:地址:

二、风险评估信息

1.产品信息

1.1以下产品投保本保险:

如是,请附详细说明资料。

C、产品的设计、测试、标注和制造:

(1)是否达到或者超过政府和行业制定的标准:□是/□否

如是,请附详细证明资料。

(2)本产品如被意外误用或不合理使用是否仍具有良好的安全防护性:ﻩﻩ□是/□否

1.10关于产品包装

(1)包装设计者:

(2)包装材料提供者:

(3)出售时如何包装:

(4)是否有灭菌包装?ﻩ□是/□否

(5)贵公司是否为其它人提供包装服务?□是/□否

(6)包装是否是使用贸易方(如买方)名称而不是使用自己的名称?□是/□否

1.11产品是否以其它公司的品牌或商标出售?ﻩ□是/□否

A、如是,请列出贵公司使用的其他品牌或商标、销售的产品占全部销售额的比例

B、这些产品的制造是根据:□您的设计要求□买方的设计要求

3.2所有的产品是否有保存记录?□是/□否

3.3请说明贵公司的产品应遵循的法定或强制的标准,或已取得的行业权威试验室测试报告:

(如,CPSC、ASTM、CSA、CE、UL、DOT,等,请同时提供这些证书的复印件)

3.4关于供货商提供给您的部件和元器件

是否所有的供货商都提供质量保证?□是/□否

3.5贵公司产品的质量监测情况

□化学原料和化学制品工业□医药制造业□橡胶制品业□塑料制品业

质量体系风险评估表范例

12

2

3

6

低

服务满意 度>98%

13

1

5

6

低

设备可维 修率≥ 98% 发电机故 障次数0 次

14

因外部原因停电,导致 外线停电风险 生产中断

1

5

6

低

15

因供应市场价格波动分 析、判断失误、寻价方 采购价格风险 法不当等造成采购价格 偏高、存货不足、滞库 等损失

2

3

6

低

采购价格 波动<5%

16

采购部

采购准时

32

设备管理

设备维护与维修

2

5

10

低

控制率 >98%

每天对设备进行保养,设备有 损坏及时出单维修,建立设备 保养,维修表单,

风险评估 序号 范围 风险项目 风险描述 可能性(频率) 小

ISO9001体系 因ISO9001体系未通过审 审核风险 核,造成证书不能使用

风险评估 风险 风控目标 等级

中

大

7

设备保养未按要求实施 设备故障风险 控制

2

5

10

低

8

车床部

首件确认风险

量产前没有进行首件确 认;首件确认误判

1

2

3

低

9

生产操作管理、设备安 全管理方面出现漏洞, 生产安全风险 使员工人身安全受到威 胁、发生事故、造成财 产损失和人身伤亡,

2

5

10

低

管理人员每天进行检查,发现 隐患及时处理。

风险评估 序号 范围 风险项目 风险描述 可能性(频率) 小

人员流失快,给生产造 成不便,新入职员工不 能达到要求,浪费了公 司资源,增加企业成 本,人员补充不及时影 响生产或公司发展。

药品质量风险评估表

1、验收不合格的假药(受污染等)或劣药;2、验收合格药品质量缺陷(外观质量问题、包装破损、短少等)药品;3、验收延误(冷链药品),造成药品质量缺陷(内在质量)、药品失效

风险分析

1、人为因素影响较大;2、系统可控

风险评估

风险较高,验收环节是药品入库管理关键环节,是质量管理重点

风险接受

风险减少、风险可控

风险分析

1、人为因素影响较大;2、系统可控

风险评估

风险较高,药品销后退回验收环节是售出药品重新入库管理关键环节,对药品质量验收合格与否是质量管理重点。

风险接受

风险减少、风险避免

售后服务环节

风险因素

质量信息、质量查询、质量投诉、用户访问、药品不良反应监测/报告、药品召回、质量事故调查

管理措施

1、确立企业“购、储、销、运”的计算机信息管理系统,支持质量管理人员确认的暂停出库指令;2、对质量管理人员加强药品质量信息、质量查询、质量投诉及用户访问管理制度、程序的培训;3、质量管理人员掌握对药品不良反应监测和报告管理制度、药品召回管理制度、药品质量事故处理管理制度的熟练运用;对各类应急预案的启动清楚了解程序;4、质量管理人员严格执行质量否决权赋予的责任。

风险接受

风险减少、风险避免、风险转移

销售环节

风险因素

销售客户选择、销售管理

管理措施

1、确立企业“购、储、销”的计算机信息管理系统,未经质量审核的客户,系统不支持开票、出库,问题药品,系统锁定;2、规范销售人员销售行为;3、对销售人员加强药品销售管理制度、程序的培训;4、严格执行特殊管理药品的管理制度的要求。

风险分析

1、人为因素影响较大;2、系统可控;3、新的严重不良反应(未知风险)

工程质量事故处理报告备案表

工程质量事故处理报告备案表1. 事故基本情况事故名称:工程质量事故处理报告备案表事故发生地点:xx工程项目现场事故发生时间:xxxx年xx月xx日2. 事故概述该工程质量事故发生在xx工程项目现场,主要是由于施工方在施工过程中未按照规范要求进行操作,导致了工程质量问题。

3. 事故原因分析经过初步调查和分析,确定该工程质量事故的原因如下:1.施工方未严格按照工程设计图纸进行施工,存在图纸与实际施工不符的情况。

2.施工方在施工过程中未按照相关质量管理制度进行操作,导致施工质量不达标。

3.施工过程中缺乏有效的监控和检测措施,未能及时发现和处理问题。

4. 事故处理措施为了解决该工程质量事故带来的问题,采取了以下处理措施:1.对施工方进行责任追究,要求其整改施工问题,并进行相应的罚款。

2.加强对施工过程的监控和检测,确保施工质量符合相关规范和要求。

3.对工程进行整体评估,确保整体工程质量符合设计要求,并对存在的问题进行整改。

4.加强工程质量管理人员的培训和监督,提高他们的质量意识和管理能力。

5. 效果评估经过以上的处理措施,对工程质量事故进行了处理和整改,并取得了一定的效果:1.施工方按照要求进行了整改,确保了工程质量符合设计要求。

2.加强了对工程施工过程的监控和检测,提高了整体的施工质量。

3.工程质量管理人员的培训和监督取得了一定的效果,提高了他们的质量管理能力。

6. 事故教训及改进措施通过该工程质量事故的处理和整改,我们总结出了以下教训,并提出了改进措施:1.工程质量管理要严格按照相关规范和要求进行,不得有任何疏忽和违规行为。

2.施工方需要严格执行工程设计图纸要求,确保施工质量与设计要求一致。

3.施工过程中要加强监控和检测,及时发现和处理问题,确保工程质量符合要求。

4.加强对工程质量管理人员的培训和监督,提高其质量管理能力和意识。

7. 工程质量事故报告备案根据相关规定,本工程质量事故处理报告已经备案,备案号为xxx x-xxxx-xxxx。

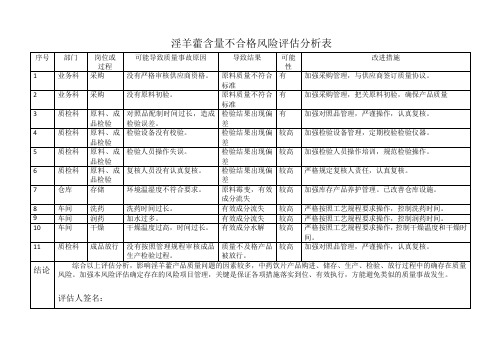

淫羊藿含量不合格原因分析

有

加强对照品管理,严谨操作,认真复核。

4

质检科

原料、成品检验设备管理,定期校验检验仪器。

5

质检科

原料、成品检验

检验人员操作失误。

检验结果出现偏差

较高

加强检验人员操作培训,规范检验操作。

6

质检科

原料、成品检验

复核人员没有认真复核。

检验结果出现偏差

有效成分水解

较高

严格按照工艺规程要求操作,控制干燥温度和干燥时间。

11

质检科

成品放行

没有按照管理规程审核成品生产检验过程。

质量不及格产品被放行。

较高

加强对照品管理,严谨操作,认真复核。

结论

综合以上评估分析,影响淫羊藿产品质量问题的因素较多,中药饮片产品购进、储存、生产、检验、放行过程中的确存在质量风险。加强本风险评估确定存在的风险项目管理,关键是保证各项措施落实到位、有效执行,方能避免类似的质量事故发生。

评估人签名:

淫羊藿含量不合格风险评估分析表

序号

部门

岗位或

过程

可能导致质量事故原因

导致结果

可能性

改进措施

1

业务科

采购

没有严格审核供应商资格。

原料质量不符合标准

有

加强采购管理,与供应商签订质量协议。

2

业务科

采购

没有原料初验。

原料质量不符合标准

有

加强采购管理,把关原料初验,确保产品质量

3

质检科

原料、成品检验

对照品配制时间过长,造成检验误差。

较高

严格规定复核人责任,认真复核。

7

仓库

存储

环境温湿度不符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人员

项目

莫炳三

冯海红

高环

曾志成

备注

赔偿比例

70%

15%

10%

5%

赔偿金额

441

94.5

63

31.5

说明:责任承担损失:900*70%=630元;

主要责任人:630*70%=441元;

第二责任人:630*15%= 94.5元;

第三责任人:630*10%=63元 ;

管理责任:630%*5%=31.5元;

改善措施

1.客户安装现场拆墙体,安装窗框;

2.中间固玻尺寸偏小,重新下单补固玻一块

责任人签名

制表人:邢红影副总经理:

客户要求尺寸:1900*1400(mm),中间固玻尺寸:592*1316(mm),

实际生产尺寸:1990*1400,固玻实际尺寸比窗小90mm(mm),无法安装;

原因分析

1.生产开料错误,未按生产工艺图纸尺;

4.管理培训不到位,管理失职。

佛山伊洛德门窗有限公司

质量事故评估表

制表日期:2020 年 08 月 27 日

名 称

200724-1041-C1

型号/规格

1900*1400

不合格数量

1套

损失项目

材料费

人工费

运杂费

客户索赔金

差旅费

其他费用

合计

损失金额

0

0

0

900

0

0

900元

异常内容

200724-1041-C1订单,新款108断桥外开窗纱一体(内外平框) ,