油漆实验标准

油漆的划痕实验标准

油漆的划痕实验标准概述油漆表面的划痕是一种常见的损伤形式,对于油漆涂层的质量和耐久性有着重要影响。

为了评估和比较不同油漆材料的耐划痕性能,进行划痕实验是必要的。

本文将介绍油漆划痕实验的标准方法和评估指标。

1.实验设备与试样准备1.1实验设备:划痕测试仪、划痕钻头、负载传感器、显微镜等。

1.2试样准备:根据实验需要,选择具有代表性的油漆涂层样品,并确保其充分干燥和固化。

2.实验步骤2.1设定实验参数:根据实验要求,设定合适的划痕压力、速度和路径。

2.2划痕操作:使用划痕测试仪配备的划痕钻头,在油漆表面进行规定的划痕操作,保持稳定而均匀的压力和速度。

2.3记录划痕参数:记录划痕的深度、长度和形态等参数,以便后续评估和比较分析。

2.4观察与测量:使用显微镜等工具观察和测量划痕区域的细节特征,如裂纹、剥离等情况。

3.评估指标根据划痕实验的结果,可以从以下几个方面进行评估和比较:3.1划痕深度和长度通过测量划痕的深度和长度,评估油漆涂层的抗划痕性能。

一般来说,划痕越浅且长度越短,说明油漆涂层越耐划痕。

3.2划痕形态和损伤程度观察和记录划痕区域的形态特征,如裂纹、剥离等,评估油漆涂层的损伤程度。

形态越小、局部化,说明油漆涂层的耐划痕性能越好。

3.3耐划痕等级根据实验结果,将不同油漆涂层的耐划痕性能划分为不同的等级,以便对其进行评估和比较。

可以根据实际需要制定相应的评分标准。

4.结果分析与应用根据实验结果和评估指标,对不同油漆涂层的耐划痕性能进行分析和比较。

结合其他性能要求,选择适合的油漆材料,或优化油漆配方,提高油漆涂层的耐划痕性能。

5.注意事项在进行油漆划痕实验时,需要注意以下事项:-实验操作要规范、稳定,保持一致性。

-确保试样表面的清洁度和均匀性,以避免其他因素对划痕实验结果的影响。

-需要针对不同类型的油漆涂层制定相应的实验参数和评估指标。

结论油漆的划痕实验是评估油漆涂层耐划痕性能的重要手段。

通过合理的实验设备和试样准备,按照标准的实验步骤进行划痕操作,结合评估指标对实验结果进行分析,可以为选择和改进油漆材料提供科学依据。

油漆质量检验标准

油漆质量检验标准油漆质量检验标准1. 引言1.1 背景油漆作为一种涂料,被广泛应用于建筑、汽车、船舶等领域。

为了确保油漆的质量和可靠性,进行油漆质量检验至关重要。

1.2 目的本文档旨在制定一套全面而详细的油漆质量检验标准,以指导相关人员进行油漆质量的评估和验证。

2. 术语定义2.1 油漆定义:油漆是由颜料、溶剂、树脂和辅助剂等组成的涂料,可以用于表面装饰、保护和防腐。

2.2 色泽定义:指油漆的颜色和光泽的特征。

2.3 附着力定义:油漆与基材之间粘结力的强度。

2.4 干燥时间定义:油漆在特定温度下完全干燥所需的时间。

3. 油漆质量检验方法3.1 检验前的准备工作3.1.1 检验仪器和设备的准备3.1.2 检验样品的采集和保存3.2 外观检验3.2.1 色泽检查3.2.2 表面平整度检查3.2.3 斑点、气泡、流挂等缺陷检查3.3 物理性能检验3.3.1 附着力测试3.3.2 干燥时间测试3.3.3 耐磨性测试3.3.4 耐候性测试3.4 化学性能检验3.4.1 溶剂含量测试3.4.2 pH值测试3.4.3 酸碱度测试3.4.4 目标成分含量测试4. 结果记录与分析4.1 检验结果记录4.2 结果分析与评估5. 质量评定标准5.1 合格标准5.2 不合格标准5.3 评定方法6. 附件本文档所涉及附件如下:附件1:检验仪器设备清单附件2:油漆样品采集记录表附件3:油漆质量检验结果记录表附件4:油漆质量评定标准表7. 法律名词及注释本文档所涉及的法律名词及注释如下:法律名词1:注释1法律名词2:注释2。

油漆检验标准

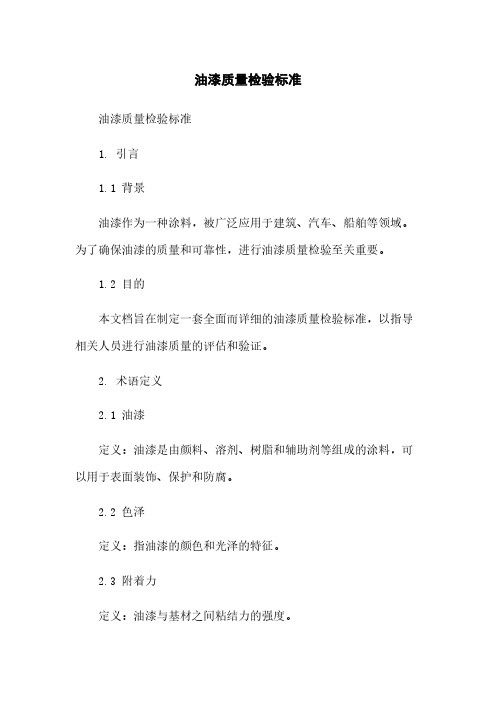

95%浓度酒精、 500g砝码 擦布

水

5

煮 将涂喷好的产品放入85°水内煮2H生 测 再逐渐加热到100°,产品无变色、掉漆

试 、起泡为OK。

水、水煮测试仪

盐

6

雾 在常温下用5%的Nad浓液凌泡24H后,产 测 品表面无锈蚀、变色及镀层脱落等不良

NacL、漆水、测试杯

试 为OK.

7

R C I 测

用NORMAN TOOCISA III 纸带附力175g 在喷涂UV的产品表面来回磨擦250次,产 品表面无明显掉色、脱油层为OK。

试

RCI测试机、纸带

环

8

保 测

试

要求通过环保要求

2

硬 度 测 试

把2H铅笔装于硬度测试仪上,调于 推动2-3cm,并调好磨擦次数(5次), 到仪器停止,产品表面无掉漆为OK.

HB铅笔、硬度测试仪

耐

3

磨

用橡皮擦以500g压力来回磨擦

测 100次,不掉漆为OK.

试

橡皮擦

4

耐 醇 测 试

把纯棉布蘸满95%酒精包在500g砝码 上,以每分钟40-60次的速度(20mm)左 右的行程在产品表面擦试50个循环,无掉 色脱油层为OK.油漆性ຫໍສະໝຸດ 检验标准序 号类型

要求及规格

使用工具

备注

用百格刀片交差在产品表面画出 附 100个小方格(1mm*1mm),(深度必须 着 底材),再用3M600# 胶纸粘牢百格区后以 3M600#胶纸、百格刀片 1 力 45°方向快速撕起,同一位置进 测 行2次在划百格处有小片的油漆脱落 试 脱落总面积≤0.05为OK.

油漆检测标准

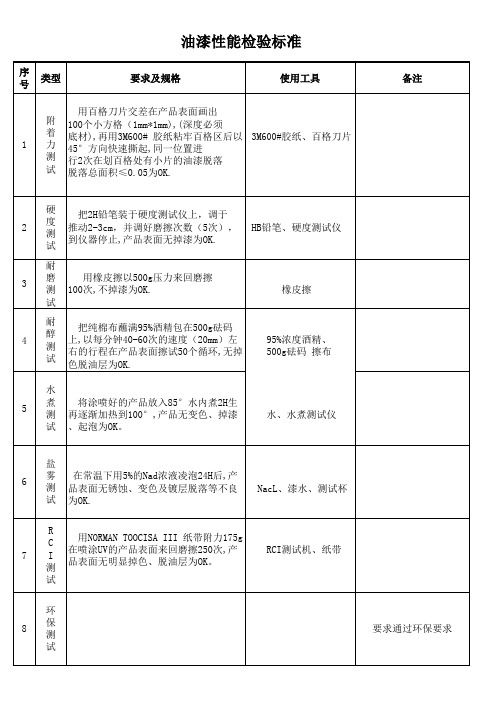

制定:品管部审核:批准:油漆测试方法:1 附着力测试:测试标准:选择10m/m区域,百格刀划1mm2方格100个,使用3M600(20mm)附着牢固并90度迅速拉起。

判定标准:不允许10%脱落,允许5%脱落。

2 耐磨测试:测试标准:1mm厚,1cm长棉布,加1000g力,行程30cm,摩擦500次。

判定标准:不允许退色,脱落,水泡。

3 铅笔硬度:测试标准:选择2H硬度铅笔,加1kgf,延45o方向,行程6-7mm。

判定标准:不允许有划伤痕迹。

4.涂装后,产品表面不允许有流挂、桔皮、起皱、针孔、气泡、咬底、漏喷等现象。

5.色泽 --- 除指定色板上下限外,不可掺杂色与脱落目测6 光泽 --- 按设计指定并不可有不均现象目测7 油渍、污渍 --- 不可有目测喷涂件的检验规范:喷涂检验标准1 目的明确公司产品的表面喷涂质量标准,以使生产和检验有章可循。

2 适用范围适用于公司所有的喷涂产品检验。

3 外观标准3.1等级面划分标准:A 级面:装配后经常看到的外表面,如QH-1200B/1200A/1200C的后背,小太阳的吸风罩和包圈,QH-1200B的面板的四周侧面,常人可视顶面与不需弯腰可视底面。

B 级面:不经常看到,但在一定条件下能看到的面。

如打开后看到的内附件、加强筋、QH-1200F的左右档板内侧面等。

C 级面:一般看不到,或只有在装配过程中才能看到的面。

如底板与底座的接触面等。

3.2 检验条件a 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

3.3 检验标准按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象。

在眼睛距离等级面的标准处,以3m/min速度扫描检查。

备注:黑色粗线方框内的数值为判定标准,如“2”表示在规定的条件下,不允许超过2处。

5 性能标准5.1 喷涂色板制作A、在烘烤时,每一炉均需制作2件色板,以备性能测试需要。

油漆质量检验标准

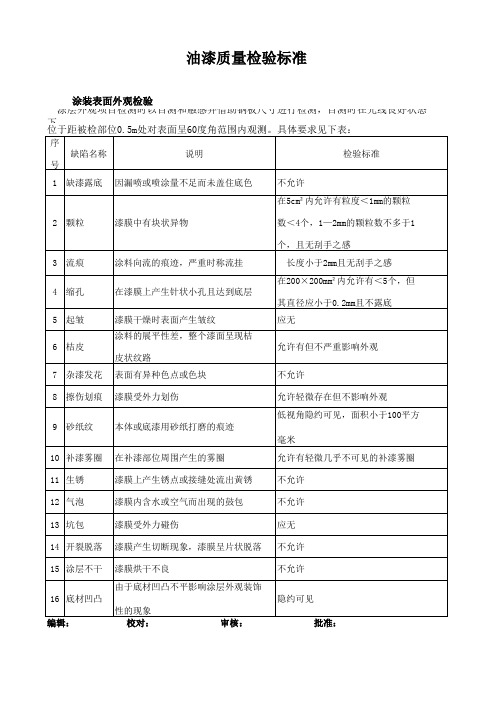

涂装表面外观检验 涂层外观项目检测时以目测和触感并借助钢板尺寸进行检测,目测时在光线良好状态

下, 位于距被检部位0.5m处对表面呈60度角范围内观测。具体要求见下表:

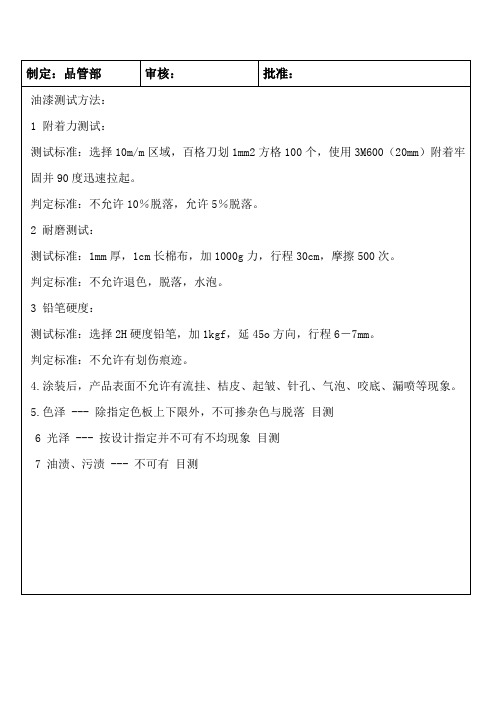

序

缺陷名称

说明

检验标准

号

1 缺漆露底 因漏喷或喷涂量不足而未盖住底色

不允许

在5cm²内允许有粒度<1mm的颗粒

2 颗粒

漆膜中有块状异物

数<4个,1—2mm的颗粒数不多于1

3 流痕

涂料向流的痕迹,严重时称流挂

4 缩孔

在漆膜上产生针状小孔且达到底层

5 起皱 6 桔皮 7 杂漆发花

漆膜干燥时表面产生皱纹 涂料的展平性差,整个漆面呈现桔

皮状纹路 表面有异种色点或色块

个,且无刮手之感 长度小于2mm且无刮手之感

在200×200mm²内允许有<5个,但 其直径应小于0.2mm且不露底 应无

允许有但不严重影响外观

不允许

8 擦伤划痕 漆膜受外力划伤 9 砂纸纹 本体或底漆用砂纸打磨的痕迹 10 补漆雾圈 在补漆部位周围产生的雾圈

允许轻微存在但不影响外观 低视角隐约可见,面积小于100平方

毫米 允许有轻微几乎不可见的补漆雾圈

11 生锈

漆膜上产生锈点或接缝处流出黄锈

不允许

12 气泡

漆膜内含水或空气而出现的鼓包

不允许

13 坑包

漆膜受外力碰伤

应无

14 开裂脱落 漆膜产生切断现象,漆膜呈片状脱落 不允许

15 涂层不干 16பைடு நூலகம்底材凹凸 编辑:

漆膜烘干不良 由于底材凹凸不平影响涂层外观装饰

性的现象 校对:

审核:

不允许 隐约可见

批准:

油漆相关质量检验标准

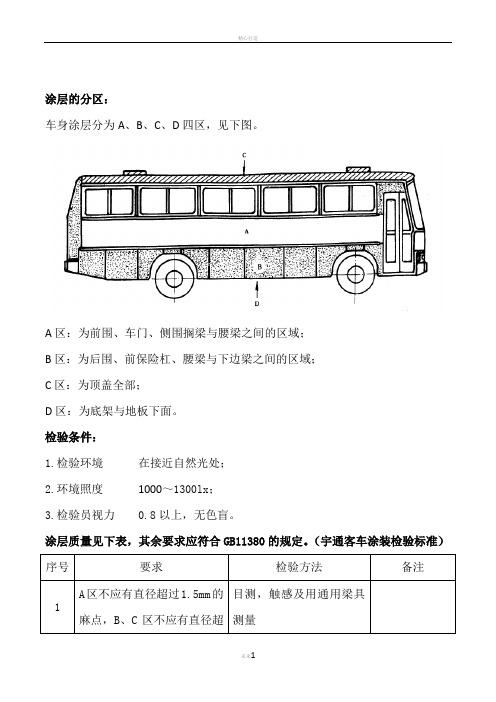

涂层的分区:车身涂层分为A、B、C、D四区,见下图。

A区:为前围、车门、侧围搁梁与腰梁之间的区域;B区:为后围、前保险杠、腰梁与下边梁之间的区域;C区:为顶盖全部;D区:为底架与地板下面。

检验条件:1.检验环境在接近自然光处;2.环境照度1000~1300lx;3.检验员视力 0.8以上,无色盲。

涂层质量见下表,其余要求应符合GB11380的规定。

(宇通客车涂装检验标准)涂层外观缺陷分类:(引用GBT13052-91)1.麻点:涂层表面出现的凹坑现象,即由水、气泡破裂而产生的泡疤。

2.颗粒:涂层表面粘附的影响漆膜光滑度的杂质颗粒现象。

3.针孔:涂层表面出现一些透底针状小孔的现象。

4.杂漆:涂层表面出现不相溶的多种色点(块)的现象。

5.桔皮状皱纹:涂层表面出现桔皮状纹的折皱现象。

6.露白:涂层表面能见到本体材料(白—指由于底漆涂装不均匀而露本体材料本色)。

7.露底:涂层表面呈现前道涂层的色泽现象。

8.流痕:涂层表面出现涂料流淌痕迹的现象。

9.划伤:涂层表面出现由外力引起的不同形状的磕碰划痕的现象。

漆膜附着力测定方法(引用GB1720-1979)1.按《漆膜一般制备法》(GB1727)在马口铁板上(或按产品标准规定的底材)制备样板3块,待漆膜实干后,于恒温恒湿的条件下测定。

测前先检查附着力测定仪的针头,如不锐利应予更换:提起半截螺帽(7),抽出试验台(6),即可换针。

当发现划痕与标准回转半径不符时,应调整回转半径,其方法是松开卡针盘(3)后面的螺栓、回转半径调整螺栓(4),适当移动卡针盘后,依次紧固上述螺栓,划痕与标准圆滚线图比较,如仍不符应重新调整回转半径,直至与标准回转半径5.25毫米的圆滚线相同为调整完毕。

测定时,将样板正放在试验台(6)上,拧紧固定样板调整螺栓(5)、(8)和调整螺栓(10),向后移动升降棒(2),使转针的尖端接触到漆膜,如划痕未露底板,应酌加砝码。

按顺时针方向,均匀摇动摇柄(11),转速以80~100转/分为宜,圆滚线划痕标准图长为7.5±0.5厘米。

油漆质量检验标准

不允许

8 擦伤划痕 漆膜受外力划伤 9 砂纸纹 本体或底漆用砂纸打磨的痕迹 10 补漆雾圈 在补漆部位周围产生的雾圈

允许轻微存在但不影响外观 低视角隐约可见,面积小于100平方

毫米 允许有轻微几乎不可见的补漆雾圈

11 生锈

漆膜上产生锈点或接缝处流出黄锈

不允许

12 气泡

漆膜内含水或空气而出现的鼓包

漆膜中有块状异物

数<4个,1—2mm的颗粒数不多于1

3 流痕

涂料向流的痕迹,严重时称流挂

4 缩孔

在漆膜上产生针状小孔且达到底层

5 起皱 6 桔皮 7 杂漆发花

漆膜干燥时表面产生皱纹 涂料的展平性差,整个漆面呈现桔

皮状纹路 表面有异种色点或色块

个,且无刮手之感 长度小于2mm且无刮手之感

在200×200mm²内允许有<5个,但 其直径应小于0.2mm且不露底 应无

不允许

13 坑包

漆膜受外力碰伤

应无

14 开裂脱落 漆膜产生切断现象,漆膜呈片状脱落 不允许

15 涂层不干 16 底材凹凸 ቤተ መጻሕፍቲ ባይዱ辑:

漆膜烘干不良 由于底材凹凸不平影响涂层外观装饰

性的现象 校对:

审核:

不允许 隐约可见

批准:

油漆质量检验标准

涂装表面外观检验 涂层外观项目检测时以目测和触感并借助钢板尺寸进行检测,目测时在光线良好状态

下, 位于距被检部位0.5m处对表面呈60度角范围内观测。具体要求见下表:

序

缺陷名称

说明

检验标准

号

1 缺漆露底 因漏喷或喷涂量不足而未盖住底色

不允许

在5cm²内允许有粒度<1mm的颗粒

2 颗粒

油漆检验标准

油漆检验标准

引言

油漆是构建我们家庭和工作场所的必要建筑材料之一。

好的油漆应该有足够的遮盖力和附着力,颜色美观,不褪色,耐久性强。

为了确保油漆的质量和性能,需要严格的检验标准。

一般要求

- 外观:表面光滑、无附着物、无明显划痕和起泡现象。

- 干燥时间:根据不同用途,标准的干燥时间应符合相应的标准。

- 等级:应根据油漆的性能等级进行分类,例如耐水性、耐候性、硬度等级等。

物理性能测试

油漆的物理性能是常用的检验指标之一。

有关的测试方法主要包括:

- 厚度测量:根据产品的厚度要求,使用测量工具进行测量。

- 粘度测试:使用粘度计进行测试。

- 密度测量:使用密度计进行测试。

化学性能测试

油漆的化学性能也是重要的检验指标之一。

有关的测试方法主

要包括:

- 固含量:旨在确定固体油漆中的颜料和填充物的含量。

依据

所述的标准操作步骤获取测试样品,然后确定固体分的比例。

- pH 值:旨在确定油漆的酸碱性。

测试样品取自有机溶液系,

可以使用标准试纸或电子 pH 表进行测试。

- 溶解试验:旨在确定油漆的耐化学性。

测试样品和相应试剂,然后观察化合物的反应如何。

总结

合格的油漆应符合一定的检验标准。

通过检查油漆的外观,粘度和密度等物理性能,以及固含量,pH 值和溶解性等化学性能,我们可以确定油漆是否合格。

这可以确保构建和修饰工作场所和家庭所需材料的质量和效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备名称 Equipment Name

冷凝水试验箱K300

BYK 划格刀(2mm) cross cuter 3M 898 胶带 tape

凝聚创变 卓越未来

多轴冲击

检测项目名称:多轴冲击 Test Item: Multi-axial Impact 试验方法标准:GM 9904P classE Test Method: GM 9904P classE 试验过程描述: 使用多轴冲击仪,在2.2 m/s 的速度,0℃条件下撞击样板 Test Procedure: use the equipment,with velocity 2.2 m/s at 0℃ impact the sample 样品状态: 每样产品3件 Sample State: 3 pieces for each proudct 试验要求: 要求韧性失效 Requirement: class E, All ductile failures 失效模式:客户使用中,经过撞击,基材出现粉碎现象

凝聚创变 卓越未来

240小时潮湿后胶带粘附

检测项目名称: 240小时潮湿后胶带粘附 Test Item: 240H humidity follow by tape adhesion 试验方法标准: GMW14729 GMW14829 Cross Hatch Test Method: 试验过程描述: 将样板存放在T=40±2℃&RH=100%条件下240h后进行胶带粘附 Test Procedure: Put the sample under T=40±2℃&RH=100% for 240h follow by tape adhesion 样品状态: 每样产品3件 Sample State: 3 pieces for each proudct 试验要求: 无外观变化,最大等级为1 Requirement: No appearance change,Max rating of 1

失效模式:客户使用中,膜厚偏薄,影响油漆附着力,表面橘皮等。膜厚偏 厚影响油漆附着力。

凝聚创变 卓越未来

膜厚

主要设备及工装清单: Key Equipment and Fixture List:

设备编号 Equipment No.

SY-YFPO-SY031

设备名称 Equipment Name

显微镜 Microscope

凝聚创变 卓越未来

橘皮

检测项目名称: 橘皮 Test I tem: orange peel 试验方法标准: GM4348W Test Method: GM4348W 试验过程描述: 通过橘皮仪进行漆膜表面橘皮测量 Test Procedure: through Orange peel equipment to

凝聚创变 卓越未来

96小时潮湿后胶带粘附

检测项目名称: 96小时潮湿后胶带粘附 Test Item: 96H humidity follow by tape adhesion 试验方法标准: GMW14729 GMW14829 Cross Hatch Test Method: 试验过程描述: 将样板存放在T=40±2℃&RH=100%条件下96h后进行胶带粘附 Test Procedure: Put the sample under T=40±2℃&RH=100% for 96h follow by tape adhesion 样品状态: 每样产品3件 Sample State: 3 pieces for each proudct 试验要求: 无外观变化,最大等级为1 Requirement: No appearance change,Max rating of 1 失效模式:客户使用中,油漆件长期存放在含水较大的空气中,表面出 现气泡,掉漆现象

凝聚创变 卓越未来

浸水试验

主要设备及工装清单: Key Equipment and Fixture List:

设备编号 Equipment No. SY-YFPO-SY032

SY-YFPO-SY019

/

设备名称 Equipment Name

恒温透视水槽

BYK 划格刀(2mm) cross cuter 3M 898 胶带 tape

凝聚创变 卓越未来

膜厚测试

检测项目名称: 膜厚测试T Test I tem: Film bulid 试验方法标准: GMW14829 Test Method: 试验过程描述: 通过显微镜进行涂层厚度的测量 Test Procedure: Measure by Microscope 样品状态: 每样产品3个点 Sample State: 3 points for each proudct 试验要求: 底漆:5~15um;色漆13~41um;清漆≥37.5um Requirement: Primer:5~15um;base coat13~41um;clear coat≥37.5um

多轴冲击 Multi-axial Impact

飞石冲击 chip resistance

试验规程 Standard

GM4348M

GM4348M

GMW14829

GMW14829 Cross Hatch

GMW14829 Cross Hatch GMW14704 GMW14829 Cross Hatch GMW14729 GMW14829 Cross Hatch GMW14729 GMW14829 Cross Hatch

measure the paint orange peel 样品状态: 每样产品三件 Sample State: 3 pieces for each proudct 试验要求: 在A/B/C区,水平和垂直目测分别是6/6/5和5/5/NA Requirement: Zone A/B/C, Visual-Horiz and Visual-Vert is 6/6/5 and 5/5/NA

失效模式:客户使用中,出现保险杠与车身橘皮差异。

凝聚创变 卓越未来

橘皮

主要设备及工装清单: Key Equipment and Fixture List:

设备编号 Equipment No.

SY-YFPO-SY005

设备名称 Equipment Name

橘皮仪 Orange peel equipment

初始附着力——实验图片

凝聚创变 卓越未来

胶带粘附

检测项目名称: 胶带粘附 Test Item: Tape adhedion 试验方法标准: GMW14829 Cross Hatch Test Method: 试验过程描述: 用划格刀在产品表面进行划格,用指定胶带粘附表面 Test Procedure: Make a cross hatch cut with the sharp cutting tool,Press the tape down firmly on the surface then put off 样品状态: 每样产品3件 Sample State: 3 pieces for each proudct 试验要求: 最大等级1级 Requirement: Max.rating of 1 失效模式:客户使用中,由于划伤,油漆件表面油漆脱落

凝聚创变 卓越未来

初始附着力

主要设备及工装清单: Key Equipment and Fixture List:

设备编号 Equipment No.

SY-YFPO-SY019

/

设备名称 Equipment Name

BYK 划格刀(2mm) cross cuter

3M 898 胶带 tape

凝聚创变 卓越未来

浸水试验

检测项目名称: 浸水试验 Test Item: Water immersion followed by tape adhesion 试验方法标准: GMW14704 GMW14829 Cross Hatch Test Method: 试验过程描述: 将样板放置在恒温透视水槽中(38±2℃)2小时后通过胶带附着力试验来验证涂装产品的附 着力变化情况 Test Procedure: 样品状态: 每样产品3件 Sample State: 3 pieces for each proudct 试验要求: 无油漆脱落,最大等级为1 Requirement: 2h minimum no paint removal. Max.rating of 1 失效模式:客户使用中,油漆件表面经过水浸泡,表面出现掉漆现象

失效模式:客户使用中,油漆件长期存放在含水较大的空气中,表面 出现 气泡,掉漆现象

凝聚创变 卓越未来

240小时潮湿后胶带粘附

主要设备及工装清单: Key Equipment and Fixture List:

设备编号 Equipment No. SY-YFPO-SY027

SY-YFPO-SY019

In the standard light, the standard board visual comparison.

样品状态: 每样产品三件 Sample State: 3 pieces for each proudct 试验要求:A/B/C区分别是无/无/轻微。 Requirement:No variation from the color standard

for zones A, B, or C.

失效模式:客户使用中,出现保险杠与车身颜色差异。

凝聚创变 卓越未来

主要设备及工装清单: Key Equipment and Fixture List:

设备编号 Equipment No.

SY-YFPO-SY004

色差

设备名称 Equipment Name

色差仪 colorimeter

胶带附着力 Tape Adhesion

浸水试tape adhesion

96小时冷凝水 96h Humidity followed by tape adhesion