载带成型机操作作业指导书

成型机生产作业指导书

2. 作前准备工作

2.1 作业前清洁工作台面、模具由绿色变成红色时便可开始作业.

3. 操作规程

3.1 首先启动马达,再把自动按钮按成手动按钮,开模、关模.检查机台的稳定性,然后按洗料按钮,把料嘴里面的残渣废料情况清洗干净,并且按螺旋按钮将料加到最高计量.

3.2 用左手把放置好线材的模具推至预定位置,把手动按钮变成自动按钮,双手按绿色自动关模, 射料,能自动开模,作业完成,继续以上过程,即一个循环过程.

3.3 当在操作过程中,发现模具没推到位,紧急情况时,应立即启动红色按钮装置,机台上升后,才能 进行处理(红色按钮为安全装置),严禁将手或其他物品伸入正在合模的模具中.

4. 注意事项:

4.1 在合模状态下,按顺序关马达、电热开关、电源开关,待机台冷却时,清理不良品,并及时交给 班长或技术员处理.

4.2 清扫成型机,工作台面及周围卫生,摆放好工具、模具、夹具等物品.

4.3 与另班作业员交接当班品质状况,机台模具有无异常等所需注意事项,交接清楚后方可离开工作岗位.

载带成型机安全操作规程

载带成型机安全操作规程1. 前言载带成型机是一种用于生产塑料制品的设备,在操作过程中存在一定的安全风险。

为了保障操作人员的人身安全以及设备的正常运行,制定本安全操作规程。

本规程旨在规范载带成型机的操作行为,提供安全操作指导,减少事故发生的可能性。

2. 载带成型机的安全操作要求2.1. 操作人员的基本要求在操作载带成型机前,操作人员必须符合以下基本要求:•具备相关的机械操作知识和技能;•接受过相关的安全培训并具备相应的安全意识;•了解载带成型机的结构和工作原理;•熟悉操作手册,并能正确使用操作手册。

2.2. 操作环境要求为保证操作的安全性,操作环境应满足以下要求:•操作场所通风良好,保持空气新鲜;•环境温度适宜,避免过热或过冷的情况;•操作区域保持整洁,避免杂物堆积;•确保操作区域的光线充足,避免影响操作视线。

2.3. 设备的安全要求载带成型机本身也具有一定的安全要求,操作人员在使用时应注意以下事项:•确保载带成型机稳定并牢固的安装在固定底座上;•操作人员应佩戴合适的防护用品,如安全帽、安全鞋、防护眼镜等;•定期检查设备的电源线、电器插头和电控面板的连接是否正常;•在清洁和维护设备时,务必先将设备断电,并确保操作人员已获得相关的维修知识和技能。

3. 载带成型机的安全操作流程3.1. 开机前的准备工作在开机前,操作人员应按照以下步骤进行准备工作:1.确保所需原材料及辅助设备已准备就绪;2.检查设备的开关、按钮、指示灯等是否正常;3.检查设备的润滑情况,如有需要,进行加油或更换润滑油;4.检查设备的电源线和接地是否正常;5.穿戴好防护用品。

3.2. 开机操作在准备工作完成后,按照以下步骤进行开机操作:1.按照操作手册的要求,正确操作设备的开机按钮;2.观察设备运行状态,确保设备正常启动;3.检查设备的传动装置和辊筒运转是否正常;4.确保原材料的供给与设备同步,避免卡料或堵料现象的发生。

3.3. 设备操作在设备开机后,操作人员应按照以下操作要求进行操作:1.确保操作人员与运转设备保持安全距离,避免意外伤害;2.监控设备运行状态,如发现异常情况,应及时停机检修;3.操作人员禁止将手或其他物体接近设备的传动装置和辊筒;4.在更换模具或调整设备时,应先停机并断电。

载带成型机操作作业指导书

c-手动(Manual):手动控制,强制(force)收料马达运转。

8.复归开关(Reset):重置机台,各模组回归原点。

9.成型吹气时间(BlowingTimer):控制成型模吹气时间长短。

10.生产批量计数器(TransportationCounter):设定每料盘之生产批量。

(2)成型单元:利用成型模具,及高压空气,使已经加热软化之料带吹气成型为我们所需要之形状。

(3)冲孔单元:利用冲孔模具,冲剪出料带两边及中心这孔。

(4)拉带单元:拉动料带,使料带能准确的移动一固定距离。

(5)切刀单元:当卷带作业,卷取至所设定之长度时,便自动切断料带,以利下一卷料带之卷取。

(6)进料单元:自动供给生产时所需之料带。

16.开机前先将各温控器关闭,等待加热器温度降低后再关机,以保护气压缸。

二、Heater加热成型面板功能

1.启动开关(Start):切到on处,机台开始运转。

2.电源开关(power):机台总电源。

3.自动停机(Auto stop):当生产批量到达设定值时,加热器(Heart)电源切断并停机。

制定

制定日期:

(7)卷料单元:料带成型中,成型后,自动卷取成品。

(8)预热单元:当生产特殊料带时,预热用。

(9)冷却单元:利用水冷却来控制成型所需之温度。

(10)骨架单元:支撑整个机台重量及结构。

(11)成型压带单元:成型带较深时使用,可使料带成型后厚度较为平均。Heater加热成型机械操作程序。

2.气源开关(39)打开,并调整至适当气压压力。

气源压力

6-8bar

适用料带尺寸

12-88mm

精密度

成型机作业指导书

1.0目的

为了成形机操作的安全及规范管理。

2.0适用范围

适用本公司成形机。

3.0运作操作程序

3.1操作方法:

3.1.1将主电源打开。

3.1.2开动真空成形机的操作电源(按入ON),手动开电炉开头的同时确定各电流

调节。

3.1.3确定真空成型机的气压(0.6MPA以上)。

3.1.4安装模具,并进行宽度调整,下闸,上压片的调整。

3.1.5设定各时间制。

3.1.6确定真空泵的压力表上升后打开开关。

3.1.7根据手动开关来确定速度,旋转是否正常。

3.1.8胶片以手动来安装,对准拖链人口,按动点动拉片钮。

3.1.9将电炉下降,真空成型机起动,胶片加热而成型,自动运转。

4.1停止操作程序

4.1启动手动气阀炉体上升后,停止自动运转。

4.2转换成手动运转。

4.3将电炉电源开关按入(OFF)。

4.4将真空泵开关按入(OFF)

o

4.5将操作电源总开关(OFF)

o

4.6将主电源打到(OFF)

o

4.2注意事项

5.1运作时,请勿将手放置模盘上或须用上架模成形运作时,身体应离开机器。

5.2运作时,请勿将手放在切片刀闸上。

载带成型机安全操作规程(正式)

编订:__________________单位:__________________时间:__________________载带成型机安全操作规程(正式)Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.Word格式 / 完整 / 可编辑文件编号:KG-AO-8224-56 载带成型机安全操作规程(正式)使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。

下载后就可自由编辑。

一、操作程序1、依客户订单交期排程表开领料单经主管审批后到仓库领料,核对使用物料是否与客户订单交期排程表要求之规格相符。

2、依客户订单交期排程表上的模具编号核对模具,无误后开始调整模具和设备:①、生产白色载带时,温度设定:190℃-235℃;②、生产黑色载带时,温度设定:190℃-245℃;③、压力设定:5㎏f/cm~8㎏f/cm;④、操作:将原料带放置“放料”处,把原料带从机台前端穿过,经过冲孔模及机台后段至切刀外,然后按触摸屏上的“启动”按钮启动机台,等成型后产品到达冲孔模后,再按触摸屏之“打孔”进行打孔动作;⑤、开始调整载带之成型外观。

3、技术员依据工程图面调整CARRIER的定位尺寸(E、F、P0、P2)。

4、技术人员将调整好之载带剪下约20㎝长,经领班做外观判定合格后,送至品管作首件判定(外观及尺寸)。

首件检验确认不合格时,需依以上2、3项重新调整。

5、首件判定确认合格并经品管签名后,接入CCD 影响检测设备,设定规定的检测数字值和每卷米数,启动检测设备,进行跟踪检测生产。

吸塑托盘及载带制程作业指导书

1.目的3.7.5各种报表的填写及上交。

3.8IQC检查员3.8.1对原材料来料进行检验,防止不合格物料流入产线.原材料来料检验依据《来料检查基准书》,《产品的检验和测量控制程序》检验结果记入验收报告中.3.8.2HSF检验.检查供应商来料SGS检测报告,MSDS报告。

检测报告的有效期,限制物质含量为Pb+Cd+Hg+Cr6+V70PPM(0.007mg/100kg),PBB<700PPM(0.07mg∕1OOkg),PBDE<700PPM(0.07mg∕100kg)o3.8.3明确接收标准,认可签办,资料进行对比,核对收货3.8.4跟进车间反馈信息,必要时到仓库复检.3.8.5当判定不合格需要退货时,必须由上级复核确认,并提供不良品样板.不合格处理单交于相关部门,并要求签名.3.8.6做好产品的标识,盖印,签名等4.作业内容4.1制程管理4.1.1产品品质计划制定及应用4.1.1.1作业规范制定作业规范由工程师依据相应制作格式制定,内容包括使用材料,使用设备、作业条件、作业步骤及作业自主检查等。

4.1.1.2检验规范制定检验规范由品质部主管依据检验规范之制作格式制定,内容包括抽样计划、检验方法、检验规格、检验设备、判定标准等。

4.1.1.3抽样言十划的制定当制程正常时,PQC人员于成型巡检为每台机每小时随机抽样n=3pcs,尺寸检查每小时随机抽样lpc.冲床巡检为每台机每小时随机抽样n=3pcs,尺寸检查每小时随机抽样2pcs04.1.1.4应用管制A.PQC负责管理操作指导书,作业规范及检验规范,确保生产作业现场所使用或悬挂之文件为最新版本。

B.各主管、领班及检验人员必须确保所使用规范、标准是否正确?作业内容是否相符?如有不符时应及时反映,并取得正确之文件。

4.1.2制程品管作业4.1.2.1首件检查各机台于每日(每批)开机、型号变更时,或停机超过一日时,领班应该通知PQC作首件检验,并将检查结果记录于《首件确认表》,确认没问题后才可以继续生产。

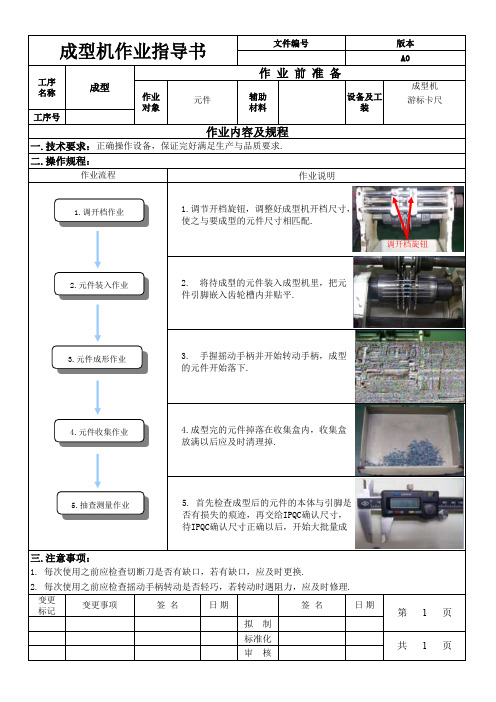

成型机作业指导书

工序号变更标记日 期日 期拟 制

标准化

审 核作业内容及规程

一.技术要求:正确操作设备,保证完好满足生产与品质要求.

二.操作规程:

作业说明

作业流程设备及工装辅助材料元件2. 每次使用之前应检查摇动手柄转动是否轻巧,若转动时遇阻力,应及时修理.作业对象工序

名称

成型作 业 前 准 备成型机游标卡尺

1. 每次使用之前应检查切断刀是否有缺口,若有缺口,应及时更换.

签 名三.注意事项:

变更事项第 1 页共 1 页签 名版本A0文件编号成型机作业指导书

1.调开档作业

2.元件装入作业

3.元件成形作业 1.调节开档旋钮,调整好成型机开档尺寸,

使之与要成型的元件尺寸相匹配.

2. 将待成型的元件装入成型机里,把元

件引脚嵌入齿轮槽内并贴平.

3. 手握摇动手柄并开始转动手柄,成型

的元件开始落下.

4.成型完的元件掉落在收集盒内,收集盒

放满以后应及时清理掉.

5. 首先检查成型后的元件的本体与引脚是

否有损失的痕迹,再交给IPQC 确认尺寸,

待IPQC 确认尺寸正确以后,开始大批量成

5.抽查测量作业 4.元件收集作业 调开档旋钮。

成型机作业指导书

成型机操作规程

1 接通电源,打开空气压缩机,将通气换外模阀和通气换内模阀拨到通气档,打开机箱调好搓圆板,以坯料搓圆直径与高度为1:1最好。

2 打开电源开关,按下运行,输送带开始运行,调成型速度,以馅饼或小月饼20-30档,硬月饼15-28档为准;把调模对中拨至定位档,将坯料放在输送带左端,坯料会在饼模下停止前进,观察如果坯料在饼模左边,调加对中档位,反之,调少对中档位,若坯料在纵向于饼模不对中,调整搓圆机构,直至坯料对中饼模。

3 将调模对中拨至工作档,把外模调压阀调至0.2-0.4Mpa,内模调压阀调至0.1-0.3Mpa,调试好确定,将吹气调压阀调至0.1-0.4MPa,确定。

然后放定量坯料于皮带左端,观察打饼结果:

3.1 若花纹不清:减慢成型速度,加大成型压力(0.2-0.4MPa);

3.2 若饼变形飞边:

3.2.1 增加或减少外模调压压力

3.2.2 加快成型速度

3.3 若饼不出模、迟出模:增加吹气压力(0.1-0.45MPa);

3.4 若饼吹不出:则按手动脱模,若再未吹出坯料,则先停机,后断电断气,用手把饼清出。

3.5 若饼经常无法吹出,停机,把通气换内模阀拨到换内模档,再按停机换芯键,待内模打下后取出内模,检查内膜是否通气并清理内模至使通气不漏气,同时加大坯料给粉量。

4 安全须知

4.1 在通电通气开机情况下,距模具10cm范围内不得有作任何杂物。

4.2 换模时,一定确保机器停止运行,工作按钮拨至定位档。

4.3 在粘模时,应在断电断气情况下清理。

4.4 机身必须牢固接地。

拟制:张宇

审核:杨志敏批准:张红霞批准日期:2010-7-25。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、Heater加热成型面板功能

1.启动开关(Start):切到on处,机台开始运转。

2.电源开关(power):机台总电源。

3.自动停机(Auto stop):当生产批量到达设定值时,加热器(Heart)电源切断并停机。

制定

制定日期:

25.上模压力表(Pressure<Upper Heating Mold>):显示上模加热模组气压压力。

26.下模压力表(Pressure<LowerHeating Mold>):显示下模加热模组气压压力。

27.成型压力表(Pressure<Forming>):显示成型气压压力。

11.固定带(Fixer):手动控制,作动固定机构固定料带,以供测试。

12.夹带开关(Clamper):手动控制,作动夹带机构,以供测试。

13.拉带开关(Transprot):手动控制,作动拉带机构,以供测试。

14.切断开关(Cutting):手动控制,作动料带切断机构,以供测试。

15.预热开关(Pet-heater):控制预热加热器是否作动。

8.试产品情况是否需加入成型压模。

9.配合手动进料开关(5)将料带装置妥当。

10.将进料(5)收料(7)开关拨至“自动(Auto)”位置。

11.设定“生产批量“,有关计数器之设定请参阅(SMD全自动成型机生产工艺设定参数指导书)。

12.将“启动(start)开关切至on处,开始运转,此时三色灯中绿灯亮。

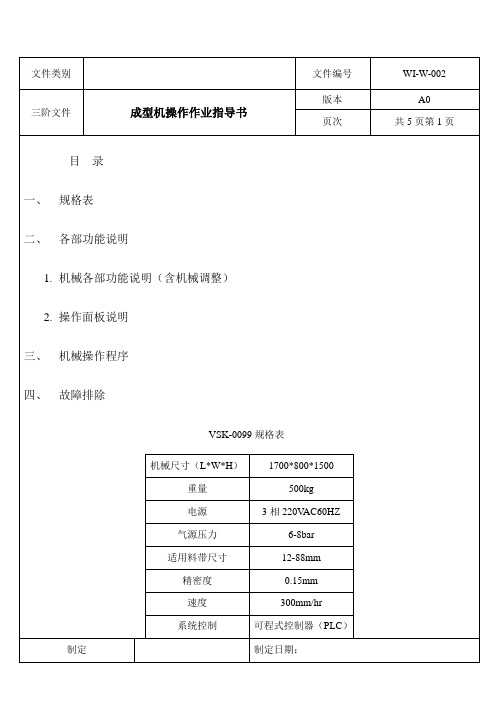

文件类别

文件编号

WI-W-002

三阶文件

成型机操作作业指导书

版本

A0

页次

共5页第1页

目 录

一、规格表

二、各部功能说明

1.机械各部功能说明(含机械调整)

2.操作面板说明

三、机械操作程序

四、故障排除

VSK-0099规格表

机械尺寸(L*W*H)

1700*800*1500

重量

500kg

电源

3相220VAC60HZ

13.当生产数量达设定值时,切刀自动切断料带,并继续运转,此时三色灯中红灯亮,以提醒操作人员更换带盘,更换后请按“复归”(Reset)开关,然后重新计数绿色灯亮。

14.当生产当中,可随时按“切断”(cutting)钮,将不良品或度产产品切断,此时生产计数器归零,重新计数。

15.生产当中欲停机,可切换启动“(Start)”开关至OFF处,此时红色指示灯闪烁,为暂停状态;再按”复归“(Reset)钮,则机台各模组回至原点,并亮黄灯进入待机状态。

(2)成型单元:利用成型模具,及高压空气,使已经加热软化之料带吹气成型为我们所需要之形状。

(3)冲孔单元:利用冲孔模具,冲剪出料带两边及中心这孔。

(4)拉带单元:拉动料带,使料带能准确的移动一固定距离。

(5)切刀单元:当卷带作业,卷取至所设定之长度时,便自动切断料带,以利下一卷料带之卷取。

(6)进料单元:自动供给生产时所需之料带。

气源压力

6-8bar

适用料带尺寸

12-88mm

精密度

0.15mm

速度

300mm/hr

系统控制

可程式控制器(PLC)

制定

制定日期:

审核

生效日期:

文件类别

文件编号

WI-W-002

三阶文件

成型机操作作业指导书

版本

A0

页次

共5页第2页

一、各部功能说明

1.机械各部功能说明

(1)加热单元:利用加热模具,提供原料带成型所需之热量。

b-自动(Auto):动转时自动冲孔。

c-手动(Manual):手动控制,强制(force)收料马达运转。

8.复归开关(Reset):重置机台,各模组回归原点。

9.成型吹气时间(BlowingTimer):控制成型模吹气时间长短。

10.生产批量计数器(TransportationCounter):设定每料盘之生产批量。

c-手动(Manual):手动控制,强制(force)进料马达运转。

6.冲孔(Punching):

a-停止(Stop):动转时不做冲孔动作。

b-自动(Auto):动转时自动冲孔。

c-手动(Manual):强制(force)冲孔动作,以供测试。

7.收料开关(Winding):

a-停止(Stop):手动控制,收料马达停止。

(7)卷料单元:料带成型中,成型后,自动卷取成品。

(8)预热单元:当生产特殊料带时,预热用。

(9)冷却单元:利用水冷却来控制成型所需之温度。

(10)骨架单元:支撑整个机台重量及结构。

(11)成型压带单元:成型带较深时使用,可使料带成型后厚度较为平均。Heater加热成型机械操作程序。

2.气源开关(39)打开,并调整至适当气压压力。

20.成型开关(Forming):手动控制,作动成型加热模组,以供测试。

21.吹风开关(Blowing):手动控制,作动吹风模组,以供测试。

22.成型加热模组(Heart):控制上、下模加热器是否能动。

23.上模加热温控器(Temp<Plunger>):控制上模加热模组操作温度。

24.下模加热温控器(Temp<Mold>):控制下模加热模组操作温度。

3.电源开关(2)打开,此时系统会检查各模具组是否在原点位置,若无误,则三色灯中黄色灯亮,进入待机状态,若黄色灯不亮,请检查各sensor是否有损坏。

4.电源打开后,冷却系统自动运转。

5.使用各手动控制开关将加热模、成型模调整至适当位置。

6.配合各手动按制开关,调整各调压阀至适当压力。

7.打开预热(15)、加热模之加热(22)及成型之加热(29)开关并设定各温控器至适当温度,等待温度到达设定值,有关温控器之操作请参阅(附件一)。

审核

审核日期:

文件类别

文件编号

WI-W-0பைடு நூலகம்2

三阶文件

成型机操作作业指导书

版本

A0

页次

共5页第3页

4.紧急停止开关(Emergency stop):当机台动转异常时,可按下开关切断机台电源。

5.进料开关(Feeding):

a-停止(Stop):手动控制,进料马达停止。

b-自动(Auto):机台运动时,进料马达随sensor自动送料。

16.上预热温控器(Temp<Up>):控制预热模组上半部温度。

17.下预热温控器(Temp<Down>):控制预热模组下半部温度。

18.上模开关(Upper Heating Mold):手动控制,作动上模加热模组,以供测试。

19.下模开关(Lower Heating Mold):手动控制,作动下模加热模组,以供测试。