DK-2制动机管路图

DK-2型制动机“五步闸”检查方法

自动制动手柄 步设 骤置 运 初 制 全 抑 重 紧

转制动 制 制 联 急 位位位 位 位 位 位

本 机1

2

/

1不

补

风

本

5

机

/

2不 补

6

风

10

4 7

8

9

11

本 机

/

3不

13

补

风

14

单独制动手柄 侧运制全 缓转动制 位位位位

3

12

检查内容

1.总风压力 750~900kPa,列车管、均 衡风缸压力 600kPa,制动缸压力 0; 2.列车管压力在3s 内降为 0,制动缸 在 3~7s 内升至 400kPa,最高压力为 450 ±20kPa,均衡风缸压力降为 0,紧急制 动倒计时 60s 开始; 3.制动缸压力应能缓解为 0,手柄复位 后制动缸压力恢复; 4.60s 倒计时结束后操作,列车管、均 衡风缸、制动缸压力不变; 5.均衡风缸增压至 600kPa,列车管压力 由 0 升至 580kPa 的时间不大于 11s,制 动缸压力下降为 0; 6.等 60s 使系统各风缸充满风; 7.均衡风缸在 6~8s 减压至 170kPa,最 终减压 170~190kPa,列车管减压量不低 于 170kPa,制动缸最大压力为 450± 15kPa,上升至 95%最大压力的时间为 7~ 9.5s; 8.均衡风缸、列车管泄漏量分别不大于 10kPa/5min; 9.各压力无变化; 10 . 均 衡 风 缸 、 列 车 管 恢 复 至 定 压 600kPa,制动缸压力下降为 0; 11.充满风后,自动制动手柄移至初制 位,列车管减压量为 45~55Pa,制动缸 压力为 85~115kPa; 12.制动缸压力应能缓解到 0,手柄复位 后制动缸压力不恢复; 13.均衡风缸以常用制动速率降为 0,列 车管减压至 35~85kPa,制动缸压力最终 上升至 450±20kPa ; 14 . 均 衡 风 缸 、 列 车 管 恢 复 至 定 压 600kPa,制动缸压力下降为 0;

DK-2

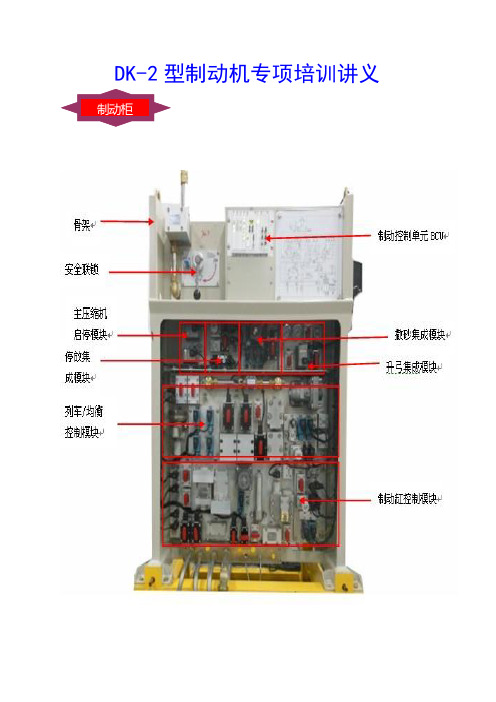

DK-2型制动机专项培训讲义制动柜控制器1、操纵自动制动控制器可对全列车进行制动与缓解。

自动制动控制器有紧急、重联、抑制、全制动、初制动、运转等6个位置。

2、操作单独制动控制器可对机车进行单独制动与缓解。

单独制动控制器有全制动、初制动(无作用)、运转位、侧缓位等4个位置。

3、制动控制器钥匙开关,拨到左边为开,右边为关。

自动制动控制器在重联位,单独制动控制器在运转位,钥匙才能关或开。

4、制动控制器钥匙开关在开位,自动制动控制器、单独制动控制器有作用;制动控制器钥匙开关在关位,自动制动控制器、单独制动控制器被锁定。

自动制动控制器在重联位、单独制动控制器在运转位, 制动控制器钥匙开关可处于关闭位。

5、本机模式:自动制动控制器、单独制动控制器均有作用;单机模式:自动制动控制器除紧急位其它位置均无作用,单独制动控制器有作用;补机模式:自动制动控制器除紧急位其它位置均无作用,单独制动控制器无作用。

制动控制器自动制动控制器(大闸)钥匙开关单独制动控制器(小闸)制动控制单元BCU司机室制动显示屏制动机状态灯操作前准备1、确认机车总风压力大于500kPa,制动机方能启动。

2、闭合控制电源柜上电空制动电源40s后,司机室制动显示屏的制动机状态指示灯将长亮,才能完成制动控制单元BCU的启动。

2、再将自动制动控制器手把置于重联位或抑制位1s后,才能将制动机激活。

激活后制动控制单元BCU数码管将显示bCU(本机位)或bcu (补机位)。

3、升弓前将U99钥匙在水平位,安全联锁开关在ON位,检查119、120塞门在开放位。

1、当总风压力大于500kPa,停放制动电源正常,按压停放制动缓解按钮,停放制动缓解,停放指示器呈绿色;2、当总风压力小于500kPa,切除制动柜中停放制动切除塞门177,带停放制动缸压力完全排空后,拉手动缓解手柄缓解停放制动。

3、操作前如果出现停放制动指示器半红半绿的现象,先操纵制动控制器,然后再进行停放制动缓解操作。

SS_4B_型机车DK_2空气制动柜检测试验台设计_刘沛东

如果 MTTR 或 MTBM 很小,可用性也将很高。 因此,如 果机车可靠 性下降(MTBF 或 MTBM 变 小),要保持相 同的可用性, 势必需要提高维修性 (如减少 MTTR 或 MTTM)。 另一方面,如果机车可靠性增长了,要保持相 同的可用性,对维修性的要求可以降低些。 因此,为满 足机车的可用性指标, 可在机车可靠性和维修性之间

收稿日期: 2011-11-16 作者简介: 刘沛东,2003 年毕业于中南大学信息与计算科学专业,现从事机车制动系统的研发工作。

-86-

刘沛东 等·SS4B 型机车 DK- 2 空气制动柜检测试验台设计·2012 年第 3 期

给试验台内 部的传感器 和 PLC 的 A/D,D/A 模块提 供 电源;恒流源给制动柜及辅助压缩机提供稳定的 110 V 电压;继电器和接触器用于控制电路的通断。

进行权衡设计,在保证最低全寿命周期成本的前提下,

(责任编辑 夏金凤)

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

(上接第 88 页)

3 试验验证

根据试验大纲内容, 我们采用手动试验方式对被 试管路柜进行了 5 次紧急制动试验, 对 5 次试验结果 取平均值后得到一个数据。 用微机自动测试一次紧急 制动试验,得到表1 的一组数据。

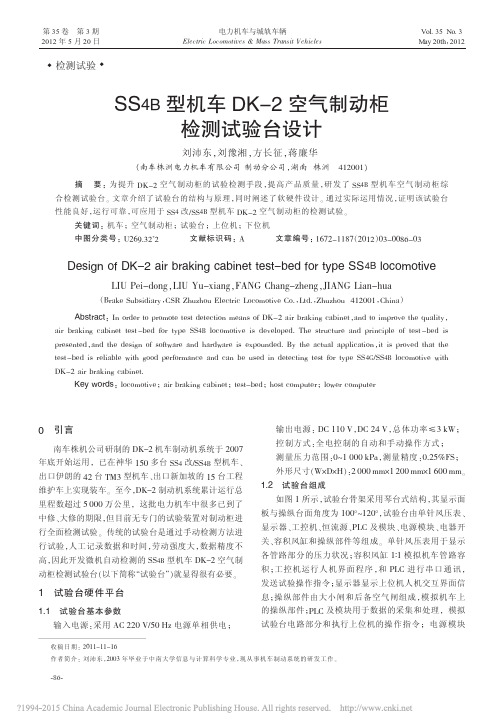

1 试验台硬件平台

1.1 V/50 Hz 电源单相供电;

输出电源: DC 110 V,DC 24 V,总体功率≤3 kW; 控制方式:全电控制的自动和手动操作方式; 测量压力范围:0~1 000 kPa,测量精度:0.25%FS; 外形尺寸(W×D×H):2 000 mm×1 200 mm×1 600 mm。 1.2 试验台组成 如图 1 所示,试验台骨架采用琴台式结构,其显示面 板与操纵台面角度为 100°~120°,试验台由单针风压表、 显示器、工控机、恒流源、PLC 及模块、电源模块、电器开 关、容积风缸和操纵部件等组成。 单针风压表用于显示 各管路部分的压力状况;容积风缸 1∶1 模拟机车管路容 积;工控机运行人机界面程序,和 PLC 进行串口通讯, 发送试验操作指令;显示器显示上位机人机交互界面信 息;操纵部件由大小闸和后备空气闸组成,模拟机车上 的操纵部件;PLC 及模块用于数据的采集和处理, 模拟 试验台电路部分和执行上位机的操作指令; 电源模块

HXD1型交流机车CCB2和DK-2制动系统资料

外部电气部件的中间接

口,以保证M-IPM接口的

U43

统一性。

其他是一些控制和 辅助模块。

U80 RIM F41 B40

Z10 EPCU

第一部分 目录

① 制动柜——S10模块

代号 名 称

功能

备注

.01 电联锁塞门 切除,36紧急制动作用 CCU将读取该塞门状态

.36

电空阀

得电时,以紧急排风速

率排列车管风

1.1

CCBⅡ制动系统概述及优点

1.2

CCBⅡ制动系统原理图

1.3

CCBⅡ制动系统制动设备及布置

1.4

无火回送

1.5

后备制动

目录

1.1 CCBⅡ制动机系统概述

该款制动机的原创是德国产的KLR型制动机,后经美国加以改造,是目前最 先进的制动机,尤其适用于牵引重载列车的机车使用。CCBⅡ制动系统是第二代微 机控制制动系统,为在干线客运和货运机车上使用而设计。CCBⅡ制动系统是基于 微处理器的电空制动控制系统,除了紧急制动的作用开始,所有逻辑是微机控制 的。

风表 制动显示屏 制动控制器

图6 主司机台左侧

第一部分 目录

3.1 司机室制动设备—布置

图7 后墙柜车长阀

第一部分 目录

3.1 司机室制动设备

与HXD1B、HXD1C机车不一致的是,装用自主研发牵引变流器和网络 控制系统的HXD1型电力机车设置了纯空气后备制动系统,作为电空制动系统 失效时的临时解决措施。该系统由后备制动阀、后备中继阀、后备均衡风缸、 电联锁塞门等组成,通过打开电联锁塞门可以启动后备制动系统。后备制动 阀集成了调压阀,安装在操纵台左柜面板,设置了紧急、制动、中立、运转 四个位置,见图8;后备中继阀、后备均衡风缸、电联锁塞门组成后备制动 模块,安装在司机室操纵台左柜,见图9。

电力机车制动系统第四章 DK-2型机车制动系统

制动缸控制模块

123 101 52 190 93 闸缸预控模块

161 156

120

119

191

137

139

155

103

160

制动缸控制模块

升弓控制模块

5 6 140 108

279

145

288KP

97

撒砂控制模块

132

250YV

241YV

251YV

131

制动控制单元BCU

钮子开关

制动控制单元BCU

◆主要输出: (1)保护电空阀263YV得电(BCU输出板第2点灯亮); (2)转换电空阀得电262YV得电(BCU输出板第7点灯亮); (3)缓解高速电空阀得电258YV(BCU PWM板第1点灯亮,当均衡压力 充至定压时灯灭); (4)单缓高速电空阀261YV得电(BCU PWM板第4点灯亮,当制动缸压力 缓解至0kPa时灯灭)。

自动制动作用

大闸初制动位,小闸运转位

◆主要输入: (1)导线801(电源)→大闸1AC→导线807→BCU(输入板第9点灯亮); (2)导线801(电源)→大闸1AC→导线806→BCU(输入板第7点灯亮); (3)导线801(电源)→小闸1AC→导线814→BCU(输入板第2点灯亮); (4)导线801(电源)→小闸1AC→导线815→BCU(输入板第1点灯亮)。 ◆主要输出: (1)保护电空阀263YV得电(BCU输出板第2点灯亮); (2)转换电空阀262YV得电(BCU输出板第7点灯亮); (3)中立电空阀253YV得电(BCU输出板第4点灯亮); (4)制动高速电空阀257YV得电(BCU PWM板第2点灯亮,当列车管压力 完成规定的减压量后灯灭); (5)单制高速电空阀260YV得电(BCU PWM板第3点灯亮,当制动缸压力 充至规定的压力时灯灭)。

DK-2型制动机八步闸顺序及要求

操作 程序

自动制动阀 过充 运转 中立 制动 重联 紧急

六

20

重

联

位

单独制动阀 缓解 运转 中立 制动

21

21

七 22

辅 23

助 24

性 能

八 后 备 制 动 位

25 26 27

28

29

DK-2 型机车电空制动机“八步闸”检查方法

检查方法及要求(列车管定压 600kpa) 1.列车管、均衡风缸均为定压,制动缸压力为零; 2.列车管压力在 3s 内降至零,制动缸压力在 5s 内升至 400kpa,最高压力为(450±10) kpa,分配阀安全阀喷气; 3.单独制动阀手柄移至缓解位,制动缸压力应能缓解至零; 4.制动缸压力不得回升; 5.列车管压力由零升至 580kpa 的时间不大于 22s; 6.列车管减压(40-60)kpa 后保压,均衡风缸、列车管的泄漏量每分钟分别不大于 5kpa 与 10kpa; 7.列车管减压(40-50)kpa,制动缸压力为(90-130)kpa; 8.列车管减压 100kpa,制动缸压力为(240-270)kpa; 9.列车管减压 170kpa,制动缸压力为(405-435)kpa; 10.列车管最大减压量(210-230)kpa,制动缸压力变化每分钟不大于 10kpa; 11.均衡风缸为定压,列车管压力超过定压(30-40)kpa。制动缸压力不得缓解; 12.(120-180)s 过充压力消除,列车管恢复定压;制动缸压力应缓解到零; 13.均衡风缸减压 170kpa 的时间为(6-8)s;制动缸压力由零升至 400kpa 的时间为(7-9.5) s; 14.制动缸泄漏量每分钟不大于 10kpa(关闭分配阀供给塞门 123); 15.制动缸压力由(400-435)kpa 降至 40kpa 的时间不大于 8.5s;均衡风缸、列车管恢复 定压; 16.阶段制动作用应稳定正常; 17.阶段缓解作用应稳定正常; 18.制动缸压力由零升至 280kpa 的时间不大于 4s;最高压力为 300kpa; 19.制动缸压力由 300kpa 降至 40kpa 的时间不大于 5s; 20.列车管、均衡风缸应减压后保压; 21.本务节机车制动缸压力 250kpa 时,重联节机车制动缸压力应为(225-275)kpa; 注:1-20 检查中,重联节机车制动机的制动与缓解应与本务节机车制动机协调一致; 22.停放制动装置性能试验: a.停放施加试验:自动制动阀、单独制动阀在运转位,按压“停放施加”按钮,停放制动 缸应能施加,此时,“停放施加按钮”灯亮;司机显示屏上“停放施加”标示变黄;车下停放 指示器“变红”; b.停放缓解试验:自动制动阀、单独制动阀在运转位,按压“停放缓解”按钮,停放制动 缸应能缓解,此时,“停放施加按钮”灯灭;司机显示屏上“停放施加”标示黄色消失;车下 停放指示器“变绿”; 23.拉手动紧急放风阀,应产生紧急制动,并不得自动缓解; 24.断开制动机电源开关,应能产生常用制动,闭合制动机电源开关,制动机恢复正常; 25.列车管、均衡风缸、总风缸均为规定压力,制动缸压力为零; 26.均衡风缸减压 170kpa 的时间为(6-8)s;制动缸压力升至 400kpa 的时间为(7-9.5) s; 27.按压“单缓”按钮,制动缸压力应能缓解;停止按压,制动缸压力停止缓解; 28.均衡风缸、列车管恢复定压; 29.阶段制动作用应稳定。 注:25-29 后备制动空气位操作,应按操作规程由电空位转至后备空气位,试验完毕后应 恢复电空位。

DK-2制动机与国外机车制动机技术特点对比分析研究

后备空气制动

模块重组冗余控制

逻辑开环控制备用

#!:

制动机重联

可与各型制动机重联

可与有选择的型号制动机重联 可与有选择的型号制动机重联

技术与市场 !"#$ 年第!% 卷第& 期

创新与实践

<J4! 制动机与国外机车制动机 技术特点对比分析研究

黄冬冬# 刘N泉!3 唐N亮'3

#:神华包神铁路集团有限责任公司 机务分公司 内蒙古 鄂尔多斯 "#G""" !:大功率交流传动电力机车系统集成国家重点实验室 湖南 株洲 3#!""# ':轨道车辆制动技术湖南省工程实验室 湖南 株洲 3#!""# 3:中车株洲电力机车有限公司 湖南 株洲 3#!""#

欧美发达国家铁路机车制动机经历了从简易到复杂$从空 气制动机到模拟制动机$功能越来越完善的发展过程# !" 世 纪 &" 年代$纽约制动机公司研制了 IIZ!制动机$该制动机均 采用分布式设计思想$是以微机和网络控制为主的制动机#

法国法维莱公司研制了一种具有微机模拟控制和网络通 信功能 的 OH-25-29制 动 机# 中 车 株 洲 电 力 机 车 有 限 公 司 于 !""% 年研制出了具备完善的微机模拟控制%网络通信%故障智 能诊断等信息化功能的 <J4! 制动机#

微机闭环模拟控制

%: 系统控制方式

微机制动控制单元集中控制

分布式微机控制

微机制动控制单元集中控制

@: 模块化集成设计

部分

全部

部分

G: 网络通信方式

68ZIM;等并能扩展

68ZC( 43!! 等

装有DK2型制动机的HXD1C型机车作用阀处异常漏风故障分析

装有 DK2型制动机的 HXD1C型机车作用阀处异常漏风故障分析摘要:机车制动机的状态直接影响到行车安全,本文对装有DK2型制动机的HXD1C型机车制动缸管系原理进行了阐述,针对一起105作用阀处异常漏风故障进行了分析,并提出该类故障的判断方法和解决措施。

关键词:DK2;HXD1C机车;作用阀;异常漏风故障0引言配属中国铁路南宁局集团有限公司南宁机务段的某台装有DK2型制动机的HXD1C机车在库内整备作业时,检查发现:当机车自动制动手柄和单独制动手柄置“运转”位时,机车制动缓解,但在105作用阀位置处可明显听到持续排风声。

1装有DK2型制动机的HXD1C型机车制动原理机车制动缸管系的作用是在制动时为机车制动缸提供空气压力,作用在单元制动器制动闸片上,使制动闸片压紧制动盘,以产生机车制动力,并通过压力传感器输入BCU控制单元,且可在司机室机械风表显示制动缸压力和在制动指示器上显示制动状态。

图1 制动缸控制模块气路原理图机车制动有3种控制方式,分别为电子分配阀控制,空气分配阀控制和紧急旁路制动控制。

当采用电子分配阀控制时,通过单制电空阀260YV和单缓电空阀261YV按BCU的指令对预控风缸109进行充、排风,并通过使切换电空阀262YV得电,使切换阀192选择将预控风缸109连接到作用阀105的作用管上,作为制动缸的控制压力。

当采用空气分配阀控制时,则是通过三通阀101比较工作风缸99与列车管之间的压力差,对容积室风缸110进行充、排风,并通过使切换电空阀262YV失电,使切换阀192选择将容积室风缸110连接到作用阀105的作用管上,作为制动缸的控制压力。

当机车紧急制动时,紧急旁路电空阀195YV得电,直接导通切换阀193,使总风经过紧急增压调压阀52将450kPa压缩空气经切换阀193和双向阀106直接进入闸缸管,作用到制动缸上。

图2 制动缸管系指示管路原理图除图1所示控制管路外,制动缸管系中还有多个指示管路。