微型离心压气机流场数值仿真与分析

离心压气机流场的数值分析研究

离心压气机流场的数值分析研究作者:颜青钦隋玉堂来源:《科技资讯》 2012年第17期颜青钦1 隋玉堂2(1.海军航空工程学院; 2.海军航空工程学院飞行器工程系山东烟台 264001)摘要:以某离心压气机叶轮为基础,通过反设计形成的几何模型,采用湍流模型计算流场的湍流效应,对微型的离心压气机流场进行了数值模拟。

结果表明:采用大小叶片技术的叶轮在较宽的工作范围内有很好的性能,入口攻角增大以及叶尖间隙二次流与压气机叶轮流场的失速有直接的关系。

关键词:离心压气机流场失速数值模拟中图分类号:TK402 文献标识码:A 文章编号:1672-3791(2012)06(b)-0080-02由于级增压比高,造价低,小尺寸的离心叶轮在汽车、电子等行业有了越来越多的应用。

对于微型叶轮机械,各种间隙、表面粗糙等和尺度相关的效应在整个流场中占有的比例较大,是否满足要求、如何改进,是关心的问题。

由于流场参数测量困难、实验耗费高,高速叶轮机械流场的数值仿真一直是实验的有效补充。

进行模拟研究具有重要的工程意义。

某型离心压气机为大小叶片高转速压气机,为了控制成本、简化生产工艺采用了较小的叶片进口角变化率和相对直的叶形,如图1所示。

对叶轮进行测绘和反设计形成的三维几何模型。

本文以测绘形成的几何文件为基础,生成用于叶轮气动计算的三维网格,对该叶轮的气动性能进行计算,分析叶轮的特性参数及其流场并为下一步的改型提供参考。

1 计算模型利用多坐标系技术处理旋转叶轮中流场的计算,即将计算坐标系置于旋转的叶轮上。

以此技术处理动区域中流场的计算需要在进行速度矢量的转化并动量方程中考虑旋转速度旋转分量的影响,但可以避免采用动网格带来的计算量较大的问题。

在高速叶轮流场中湍流效应明显,同时叶顶间隙还存在明显的二次流。

综合考虑计算量和对旋转叶轮流场计算精度等问题,采用K-ω湍流模型描述叶轮中的流场,即除求解旋转坐标系中N-S方程外,还需K-ω计算方程:湍流粘性:其中:。

离心压缩机进口导叶流场的数值模拟

文章编号: 1005—0329(2008)08—0012—04设计计算离心压缩机进口导叶流场的数值模拟温选锋,袁民建,谭佳健(西安交通大学,陕西西安 710049)摘 要: 使用NUMEC A计算软件,针对一个带有径向进气吸气室及可调进口导叶的离心压缩机级,在几个不同的进口导叶开度下,对压缩机级内部的三维粘性可压缩定常流动进行了非轴对称条件下的全通道数值模拟,并将计算所得到的在导叶全开状态下的级性能与该压缩机已有的级性能实验结果相比较,证实了数值模拟结果满足工程分析的精度要求。

然后给该压缩机级更换了一种新的可调进口导叶,在完全相同的条件下对该压缩机级再次进行数值模拟,并分析了导叶更换对压缩机级性能产生的影响。

最后,在进口导叶与叶轮之间选择了5种不同的轴向距离,在轴向进气及流动轴对称的简化条件下对该压缩机级分别进行了单通道数值模拟,对进口导叶与叶轮之间的最佳距离进行了初步探讨。

数值模拟结果表明,用新导叶取代原导叶对级性能影响不大,主要原因是更换导叶并没有改变导叶产生预旋的作用,增大导叶的预旋作用可能是离心压缩机在变工况调节运行中实现节能的更有效途径。

另外,原导叶与叶轮之间只有0.2倍导叶弦长的距离,从安全可靠性和气动性能等方面综合考虑,建议该距离加大到1.5倍导叶弦长更为合适。

关键词: 离心压缩机;进口导叶;数值模拟中图分类号: TK471.82 文献标识码: ANu m er i ca l S i m ul a ti on of the Flow F i eld for I n let Gu i de Vane i n Cen tr i fuga l Com pressorW E N Xuan2feng,Y UAN M in2jian,T AN J ia2jian(Xi′an J iaot ong University,Xi′an710049,China)Abstract: By using the NUMEC A commercial s oft w are,the32D steady comp ressible viscous fl ow in a whole inlet stage with ra2 dial inlet volute and I G V s is nu merically si m ulated at the nonaxisy mmetric conditi paris on of the stage perf or mance be2 t w een the p resent calculati on and the p revi ous one when I G V s is in full2open positi on confir m s that the p resent si m ulati on result is fit f or the engineering app licati on.Additi onally,nu merical si m ulati on is carried out for other I G V s at the sa me conditi on t o study the influence of I G VS on the stage perfor mance.Moreover,in order t o find out the app r op riate axial distance bet w een the I G V s and i m peller,five different cases are chosen and the single channel nu merical si m ulati on f or the comp ress or stage is res pectively conducted under the axial sucti on and axisy mmetric conditi on.These nu merical results indicate that changing I G V s has little effects on the regulati on perf or mance,since it has little effects on the functi on of the vane’p rer otati on.Enhancing the effect of vane’p rer otati on is likely t o be one of the effective ways t o save energy at off2design conditi on.The result als o suggests that the op ti m al distance bet w een the I G V s and i m peller should be1.5ti m es vane chord2length,rather than the original0.2ti m es,is a comp r om ise bet w een safety,reliability and aer odynam ic perf or mance.Key words: centrifugal comp ress or;inlet guide vane;nu merical si m ulati on1 前言大多数离心压缩机都是在一定工况范围内工作。

如何使用Numeca进行离心压气机仿真计算

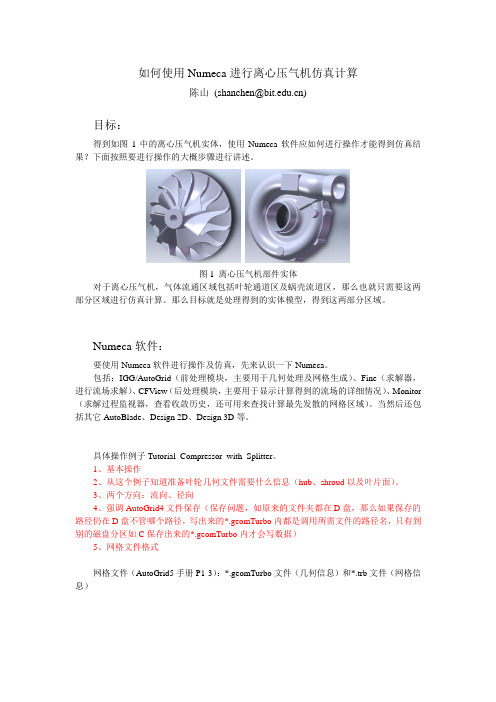

如何使用Numeca进行离心压气机仿真计算陈山(****************.cn)目标:得到如图1中的离心压气机实体,使用Numeca软件应如何进行操作才能得到仿真结果?下面按照要进行操作的大概步骤进行讲述。

图1 离心压气机部件实体对于离心压气机,气体流通区域包括叶轮通道区及蜗壳流道区,那么也就只需要这两部分区域进行仿真计算。

那么目标就是处理得到的实体模型,得到这两部分区域。

Numeca软件:要使用Numeca软件进行操作及仿真,先来认识一下Numeca。

包括:IGG/AutoGrid(前处理模块,主要用于几何处理及网格生成)、Fine(求解器,进行流场求解)、CFView(后处理模块,主要用于显示计算得到的流场的详细情况)、Monitor (求解过程监视器,查看收敛历史,还可用来查找计算最先发散的网格区域)。

当然后还包括其它AutoBlade、Design 2D、Design 3D等。

具体操作例子Tutorial_Compressor_with_Splitter。

1、基本操作2、从这个例子知道准备叶轮几何文件需要什么信息(hub、shroud以及叶片面)。

3、两个方向:流向、径向4、强调AutoGrid4文件保存(保存问题,如原来的文件夹都在D盘,那么如果保存的路径仍在D盘不管哪个路径,写出来的*.geomTurbo内都是调用所需文件的路径名,只有到别的磁盘分区如C保存出来的*.geomTurbo内才会写数据)5、网格文件格式网格文件(AutoGrid5手册P1-3):*.geomTurbo文件(几何信息)和*.trb文件(网格信息)图1 AutoGrid5网格文件对压气机几何实体进行操作一、几何调整位置,满足相互间匹配关系及符合Numeca软件旋转轴(Z轴)的要求。

(1_Geom文件夹)1、原始的几何文件90compressorbackplate.igs,90compressorhousing.igs,90compressorwheel.igs都保存在1_Geom\OriginalData文件夹中。

小型离心压气机结构参数优化与流量特性的仿真分析

r t ★ ★★ ★★ 宵七 古 ★t★★b★★ ★ ,★n ★ ★★ c la ay i.T e e o e t e ma r p ff w c a a trsis o h o r s o s ai r ac l ★ d ★y 3 ★ me ia n l s o wee c l u ae D u r ★★ ★ s h r f r h p g a h o o h r ce t ft e c mp e s r wa l i c e tb ih d ★★ ★ ★★e★★s★★ u★★ d o t h D t o o l e e l y d a n ef ci e wa fd s n n n p r n s l★ ★★ ★ As t ★ r ★u ★★ r e ★ 奇u★★ e CF me h d c u d b mp o e s a fe t y o e i i g a d u f t a s e . h e h t n ★ ,t v g o p e i t g fr c n r u a o r so ,e t e n t e o t i me to o r so o h r ce s c ma r t e c n e i n r d ci o e t f g lc mp e s r i ri h ba n n fc mp e s r f w c a a tr t p o h o v n e t n i h l i i a ay i o o o s n l s ff w l s . s l

m d l a s bi e o dut gsm t c r p rm tr o iue n ouei tecm rso. ae nte o e w set lh df m ajsn o esu t e aa ees f f sradvlt n h o pesrB sdo a s r i r u df h

离心压气机转子数值模拟培训教程学习教案

准备工作

第10页/共143页

第十一页,编辑于星期二:十点 五十五分。

第一部分 网格生成

带分流叶片离心压气机网格生成

操作及示例

第11页/共143页

第十二页,编辑于星期二:十点 五十五分。

网格生成步骤

STEP 1

准备几何数据

STEP 2

定义/导入几何参数,定义叶片参数

STEP 3

生成默认的拓扑结构 –自动生成

•

一个网格面内可以插入若干个内部网格线

第17页/共143页

第十八页,编辑于星期二:十点 五十五分。

Step1:准备几何数据

•

将网格面的顶点拖至长叶片压力面的 四个定 点上。 点一下 网格面 ,线会 变粗, 顶点会 显示为 方块。 点一下 顶点, 松开左 键,顶 点就会 随着鼠 标移动 ,拖至 合适的 地方, 点一下 即可。 此时不 满意时 怎样取 消该面 ?随时保存

离心压气机转子数值模拟培训教程

会计学

1

第一页,编辑于星期二:十点 五十五分。

目录

基础知识

离心压气机简介 CFD技术简介 FINE/Turbo软件简介

增压器离心压气机转子数值模 拟

网格生成

第1页/共143页

边界设定及求解

第二页,编辑于星期二:十点 五十五分。

离心压气机简介

增压器中压气机的任务是吸收涡轮的机械功,以提高空气的压力,然后经发动机进 气管将空气导入发动机,以达到增压目的.

GeomTurbo文件,另外一种方法是通过IGG从三维模型中提取所需的几何型线及面。一般工

程中都是从图纸开始准备,因此这里着重介绍第二种方法。

在CAD作出的图形中,叶片型面可能是由很多个小面组成,组成面的弧线通常也会由若干段弧线拼成。而用在AutoGrid中的几何,希望叶片不同截面(根部、顶部)的型线控制 点数尽 可能相 同或相 似,这 样可以 减小或 消除几 何上的 误差。 因此, 通常需 要对已 有的型 线进行 重新描 述。常 用的方 法是贴 网格面 ,通过 控制网 格点数 及分布 来控制 几何线 的控制 点数及 分布。

离心压气机初步设计理论和分析

仍然从式(10)出发,它还可以写成相对马赫数和相对流动角的 表达式

(11)

对式(11)中的1s求导,令其导数等于零,即可获得在任意给定的

相对马赫数情况下,产生最大流量的相对流动角的计算公式为

诱导轮 (12)

图3给出了由式(12)画出的曲线,横坐标为进口轮缘处相对流

动角。根据式(12),设计者可以选择相对流动角1s,使入口相

Japikse(1984)认为出口绝对气流角和比转速之间近似存在下面的 经验关系式,即

C2

Cm2 2

叶轮出口几何尺寸的确定-出口参数计算

Dean(1960)的研究结果表明最优的出口绝对气流角在63到68之 间,同样,Rodgers和Sapiro(1972)认为合理的出口绝对气流角在 60到70之间。Osborne等人(1975)使用70作为一个压比为8的压 气机出口绝对气流角。以后的分析中将采用65作为出口绝对气 流角。

可以推导出叶轮压比和进出口速度之间的关系为

(8)

从式(8)可以很清楚地发现正预旋和负预旋对滞止压比的影响。

叶轮进口几何尺寸的确定-叶轮进口气动参数之间的关系

如果设计人员在设计前只知道离心压气机质量流量和压比,为了 获得其它几何尺寸,必须还要假定一些必要的参数。例如选择合 适的马赫数和流动角等。这就意味着设计离心压气机的过程可以 走多条路线,因此主要尺寸的确定过程是一个优化设计过程。

轮毂半径的选择

为了使设计的叶轮在满足要求的质量流量前提条件下有尽可能 小的截面面积,要求诱导轮进口轮毂半径尽可能足够小。减小 轮缘半径,即减小了轮缘处的马赫数,而这对于改善叶轮内部 的流动状况是有益的。

然而,轮毂半径是受限制的,它应满足下列要求,即进口轮毂 半径应能保证传递要求的扭矩,避免发生临界振动现象;同时, 还应有足够的周向空间安置所要求的叶片数。

小流量下离心压气机无叶扩压器数值模拟及流动分析

Ke o d Ce tiu a n e s r y W r s: n rf g lCo pr s o ;Va ee sDi us r n l s f e ;Nu rc lS mu ai n;F o An lss f me a i lto i lw a y i

引 言

扩压 器 是离 心 式 压气 机 的 重要 元 件 , 主要 分 为 有 叶扩 压 器 和 无 叶扩 压 器 两 种 。与 有 叶 扩压 器 相

比 , 叶扩压 器变 工 况 性 能较 好 , 工 简 单 , 现 代 无 加 在 车用涡 轮增 压器 离心压 气机 中有 着广泛 的应 用 。对 无 叶扩 压器 内部 流 动情 况 给 与 充分 的研 究 , 于 改 对 善无 叶扩压 器 内气 流 的流 动 情 况 , 一 步提 高 压 气 进 机 的效 率具 有重要 意义 。国 内外 有诸 多学者 对 于离 心压气 机扩 压器 的流动 状况进 行 了大量 的研 究 。文 献 [ ] 大宽度 无 叶扩压 器 旋 转失 速 进 行 了机 理 分 1对

( . 东大学 能源与 动力 工程 学院 , 东 济 南 2 0 6 ;. 1山 山 5 0 12 寿光康跃 增 压器有 限公 司 , 东 寿 光 山

摘要: 无叶扩 压 器是 离心压 气机 重要 部件 , 是 涡轮 增 压 器上 应 用 最 多的扩 压 器 类型 , 也 详

细研 究其 内部 流场 , 掌握 流动 损 失产 生 的机理 , 于提 升 扩压 器性 能及抑 制其 失速 的发 生具 有 对

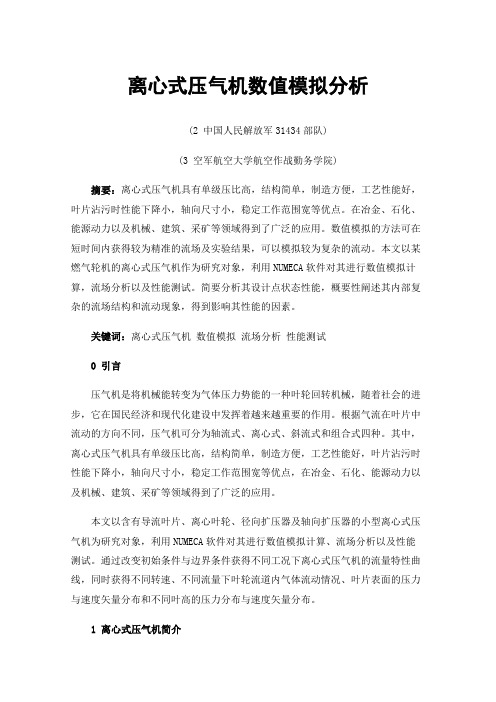

离心式压气机数值模拟分析

离心式压气机数值模拟分析(2 中国人民解放军31434部队)(3 空军航空大学航空作战勤务学院)摘要:离心式压气机具有单级压比高,结构简单,制造方便,工艺性能好,叶片沾污时性能下降小,轴向尺寸小,稳定工作范围宽等优点。

在冶金、石化、能源动力以及机械、建筑、采矿等领域得到了广泛的应用。

数值模拟的方法可在短时间内获得较为精准的流场及实验结果,可以模拟较为复杂的流动。

本文以某燃气轮机的离心式压气机作为研究对象,利用NUMECA软件对其进行数值模拟计算,流场分析以及性能测试。

简要分析其设计点状态性能,概要性阐述其内部复杂的流场结构和流动现象,得到影响其性能的因素。

关键词:离心式压气机数值模拟流场分析性能测试0引言压气机是将机械能转变为气体压力势能的一种叶轮回转机械,随着社会的进步,它在国民经济和现代化建设中发挥着越来越重要的作用。

根据气流在叶片中流动的方向不同,压气机可分为轴流式、离心式、斜流式和组合式四种。

其中,离心式压气机具有单级压比高,结构简单,制造方便,工艺性能好,叶片沾污时性能下降小,轴向尺寸小,稳定工作范围宽等优点,在冶金、石化、能源动力以及机械、建筑、采矿等领域得到了广泛的应用。

本文以含有导流叶片、离心叶轮、径向扩压器及轴向扩压器的小型离心式压气机为研究对象,利用NUMECA软件对其进行数值模拟计算、流场分析以及性能测试。

通过改变初始条件与边界条件获得不同工况下离心式压气机的流量特性曲线,同时获得不同转速、不同流量下叶轮流道内气体流动情况、叶片表面的压力与速度矢量分布和不同叶高的压力分布与速度矢量分布。

1离心式压气机简介离心式压气机工作原理:当离心叶轮旋转时,空气经进气道进入离心叶轮,并在离心力的作用下,沿着离心叶轮叶片之间形成的流道从离心叶轮中心流向周边。

空气从旋转的离心叶轮获得能量,使其流速、压力和温度均有较大的增高,然后进入扩压器。

扩压器为渐扩形流道,空气流过扩压器时减速增压,温度也有所升高,气体的大部分动能转变为压力能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微型离心压气机流场数值仿真与分析作者:谭春生霍英东张超陈烁灿简必聪刘睿智来源:《科技创新导报》2017年第02期摘要:为了更好地研究微型涡喷发动机,本文通过使用BladeGen、TurboGrid、CFX等商用软件对该66 mm微型离心式压气机构型进行三维建模,划分六面体结构网格,并进行数值仿真计算,得到了压气机在20 000rpm至140000rpm的流量特性曲线。

发现该型压气机在60 000 rpm至100 000 rpm之间有较宽的稳定工作区域,此结果与原发动机性能参数相吻合。

同时,选取了100000rpm这一转速下压气机在近喘工况、最佳工况、堵塞工况3种情况,对这三种情况下压气机内部的流场进行了分析,为今后压气机的改进提供了数据支持。

关键词:微型涡喷发动机离心式压气机数值仿真中图分类号:TH452 文献标识码:A 文章编号:1674-098X(2017)01(b)-0022-04Abstract:In this paper, by using BladeGen, Turbogrid and CFX commercial software for 3D modeling divided hexahedron grid and numerical simulation to the configuration 66mm micro centrifugal compressor. Finally get the compressor flow characteristic curve of 20 000 rpm to 140 000 rpm. It found that the efficiency of 94.7%. type compressor has a stable working area is the width is between 60 000 rpm and 100 000 rpm, the results coincide with the original engine performance parameters. At the same time, this paper selects the optimum condition of 100 000 rpm the speed of the compressor at near stall condition, the blocking condition three cases, on the flow field inside the compressor of the three cases were analyzed, to provide a reference for improvement the future of the compressor.Key Words:Micro Turbojet Engine; Centrifugal Compressor; Numerical Simulation压气机是涡轮喷气式发动机的重要部件。

作为微型涡喷发动机的核心,压气机的性能决定了发动机的整体性能。

该课题以一款微型涡轮喷气式发动机所使用的直径为66 mm的微型离心压气机为研究对象,分析其各工况流动特性与性能。

西安交通大学的赵会晶等人运用CFD方法模拟了离心压气机叶轮前缘倾掠对压气机性能的影响[1],韩国仁荷大学与三星泰科能源设备研发中心通过进化算法对离心式压气机叶轮进行多目标优化[2],由此可见对于离心式压气机的研究一直是热门话题。

该文主要采用数值模拟的方法对某一构型微型离心压气机进行流场分析以及性能测试。

数值模拟的方法可以在短时间内获得较为精准的流场以及实验结果,可以模拟各种复杂的流动。

通过改变初始条件与边界条件获得不同工况下该构型离心式压气机的流量特性曲线,同时获得不同转速、不同流量下叶轮流道内气体流动情况、叶片表面的压力与速度矢量分布和不同叶高的压力分布与速度矢量分布。

1 压气机三维构型建模根据扩压器尺寸以及机匣尺寸确定子午面几何形状,确定子午面尺寸参数后使用CFX-BladeGen组件进行叶轮建模。

经过与创新创业项目的压气机实物进行比对与实验,确定了叶片构型。

叶片数量:5组叶片,每组包含一片主叶片与一片小叶片;叶片角度:主叶片进气角49°,出气角12°;小叶片进气角69°,出气角5°。

通过测量各截面叶厚及叶片安装角可绘制出叶轮模型。

确定各项参数后即可生成叶轮的三维模型并确定最终构型,最终叶轮构型如图1所示。

2 压气机流场数值计算此次课题的CAD模型已经使用ANSYS BladeGen建立完成,选择使用ANSYS TurbiGrid 进行网格划分,使用ANSYS CFX进行求解并使用ANSYS CFD-Post进行后处理分析。

2.1 导入模型将之前在BladeGen组件中生成的叶片模型导入CFX中的TurboGrid组件,准备进行网格划分。

2.2 网格划分将模型导入TurboGrid后,软件会根据BladeGen的模型信息自动划分出计算域,包括进气口、出气口、主页片、小叶片、机匣面、轮毂面以及两个切面共8个部分,如图2。

导入模型后输入叶尖间隙为固定距离0.2 mm。

为获得较好的网格质量,在Topology set中Placement选择Traditional with Control Point,通过控制点控制网格形状。

在Mesh Data菜单中,Node Count选项选择Fine(250 000),使生成的网格包含大约250 000个节点,提高网格密度。

生成网格后通过添加与移动控制点来获得一个较好的拓扑学模型,如图3,从而得到质量更好的网格。

最终生成的网格如图4,共包含251 137个节点与232 320个网格单元,全部为六面体网格。

2.3 初始条件设定(1)初始计算域。

基本设置:Material设置为“Air Idea Gas”;Reference Pressure设置为“1 atm”;Domain Motion中Option设置为“Rotating”;Angular Velocity设置为计算所需求转速。

(2)湍流模型的选择。

对于离心式压气机的计算,比较适合的有模型与SST模型。

比较两种模型的优势,该课题选择使用模型作为计算的湍流模型。

(3)热传导模型:在此次计算中将压缩过程理想化为绝热过程,因此热传导模型选择Total Energy。

(4)确定边界条件。

在该次计算中,边界条件如下所示。

Inlet:固定总温298 K,总压1atm,进气方向与转轴平行;Outlet:平均静压,该文通过改变出口平均静压值以模拟不同工况;Wall:机匣,轮毂;叶片均设置为无滑移、不导热壁面;Interface:设置叶间隙平面为接合平面;Rotational Periodicity:为减少计算量,取叶片的1/5计算,其两侧壁面设置为旋转周期边界。

2.4 求解设置完成初始设置后,在模型的出口面上添加一个监测点,以便在计算时观察收敛情况。

在求解设置时需要确定计算收敛残差与迭代步数。

此次计算中将收敛残差设置为10-5,迭代步数为最大500步,无论哪个条件先到达即认为结果收敛。

前处理完成后生成相应的def文件,在求解器中进行计算。

2.5 求解器计算在求解过程中,监视器会显示计算残差的折线图,同时可以监控在上文中加入的检测点的总压数值,以辅助判断计算是否收敛,若总压趋于平稳可判断计算收敛。

3 数值计算结果与分析在该章中对叶片的计算结果进行分析,绘制出该构型叶片的流量特性图,并对叶片在3个不同工作状态下的流场进行分析。

3.1 压气机流量特性表征压气机性能最主要的描述是压气机的流量特性图[3]。

压气机的增压比随着压气机流量的减小而增大,但当流量减小至某一值时,压气机效率急剧下降。

在流量特性曲线中,将所有转速下的喘振边界连起来即可得到整台压气机的喘振边界。

喘振边界将流量特性曲线分为了两个区域,左侧为不稳定工作区,右侧为稳定工作区,当压气机工作状态落入不稳定工作区时,压气机进入喘振状态,此时增压比下降,压气机效率下降,在压气机工作中要极力避免[4]。

该文中使用CFD方法计算出压气机的流量特性,可以节省大量时间与经费,在压气机初期设计时有较好的应用,可以快速地对压气机效率进行评估。

在该文中计算了7个转速条件下(20 000~140 000 rpm)通过改变出口静压改变压气机工况,通过观察压气机是否出现分离涡以及是否出现堵塞以分辨压气机是否在稳定工作状态,以此绘制出压气机的流量特性曲线,如图5与图6。

由图5和图6中可以得出以下几点。

(1)在20 000~40 000 rpm的转速区间内,压气机的增压比较低,同时稳定工作区也很小,在压气机流量变化较大时,压气机效率下降明显。

(2)在60 000-100 000 rpm的转速区间内,压气机增压比较高,稳定工作区也比较大,压气机效率随流量变化较缓慢。

(3)在120 000-140 000 rpm的转速区间内,压气机增压比很高,但由于此时叶片吸力面气流已超音速,在叶片吸力面产生斜激波,同时由于叶片攻角为负,在叶盆部分出现气流分离,这两种现象堵塞叶片流道,使叶片几乎无法稳定工作。

表现为即使出口平均静压持续降低,压气机流量也不上升,此时压气机出现堵塞,增压比与效率均直线下降。

由此可以判断出压气机在各个转速下的稳定工作区。

此结果与原发动机慢车转速30 000 rpm,最大转速110 000 rpm的性能参数相吻合,当飞机在巡航状态时,压气机正好处于60 000~100 000 rpm这一稳定工作转速之间。

3.2 不同流量下压气机内部流场与性能取100 000 rpm这一特定转速分析在不同流量条件下压气机的流场变化以及性能变化。

从图7可看出,压气机的增压比在进入喘振状态以前随着流量的下降几乎直线上升,但是从效率曲线可以看出,压气机的效率存在一个最大值,在该点左边时,压气机向喘振边界靠近,效率降低;在该点右边时,压力面开始出现气流分离堵塞通道,导致压气机效率下降。

当流量超过某一值时压气机通道堵塞严重,此时改变出口静压压气机流量变化不明显,但效率与增压比却直线下降。

(1)最佳工况点压气机内部的流场。

100 000 rpm下效率最高的工况代表在此转速下,该工况点时压气机工作最稳定,流场最通畅,此时压气机的各项损失最小,是压气机的最佳工作状态。

(2)喘振边界点压气机内部的流场。

当流量减小到喘振边界时,叶片吸力面开始出现气流分离,气流分离产生的分离涡堵塞气流通道使压气机效率下降,此时若继续降低流量,压气机将进入喘振状态,吸力面出现大面积气流分离,流道被堵塞,增压比与效率均急剧下降,压气机进入不稳定工作状态。