PCB设计培训之印制电路板制造简易实用手册范本

印制线路板培训讲义共20页

各种表面处理介绍 ❖ 镀厚金(包括镀G/F)

镀厚金制程和其他表面处理的作用不一 样,镀厚金位置一般不作为表面封装时的 焊接基础,而是作为一种插头连接的界面, 故要求有较高的耐磨性和耐腐蚀性,并具 有一定的硬度和强度。

基本流程:前处理→镀镍→镀金 注:镀G/F流程还包括包蓝胶和飞翼磨辘 磨板步骤;选择性镀厚金板还包括二次 D/F步骤。

8.蚀刻 制程目的:蚀去多余的铜层,进而形成客户 需要的线路图形 基本流程:退D/F→蚀刻→退锡→蚀检 注:沉镍金板在蚀刻后退锡前还需过孔处理 浸洗

10 07.08.2021

9.绿油 制程目的:a、使线路板形成阻焊层 b、防止线路铜氧化 基本流程:前处理→丝印→预焗→曝光→显

影 → 固化→ 绿检 涂布方式:a、丝网印刷

b、帘式涂布 c、静电喷涂

11 07.08ቤተ መጻሕፍቲ ባይዱ2021

10.白字 制程目的:使用热固化白字油墨在已

制作W/F的PCB板表面相应位置处印刷 代表各元件的符号,从而使插、贴元件 位标识清楚,方便插、贴装元件,以免 错装和漏装。

基本流程:入板→开油→丝印→固化 →检查

12 07.08.2021

11.表面处理 制程目的:在要插件和贴片的孔和焊盘表面

→棕化(Brown oxide)→压合 (Lamination) →成型(Inner profiling) →后同双面板流程

水金板(Flashgold)流程:开料或多层

板来料→钻孔→PTH 板电→D/F →水金 拉镀铜/镍/金→蚀板→后同双面板流程

5 07.08.2021

三、工序介绍

1.内层线路 制程目的:为压合前的各内层形成线路图形 基本流程为:前处理→内D/F →蚀刻→退膜

基本流程:粗磨→Desmear→除油→微 蚀→预浸→活化→加速→沉铜→板电→ 幼磨→铜检

PCB板制作流程培训资料完整版

外 层 制 作 (OUTER-LAYER)

全 板 电 镀 (PANEL PLATING) 外 层 干 膜 (OUTERLAYERIMAGE)

曝

光 (EXPOSURE)

压

膜(LAMINATION)

前处理(PRELIMINARY TREATMENT)

选 择 性 镀 镍 镀 金 (SELECTIVE GOLD)

Bob出品

印刷电路板流程介绍

版权保护

P1

PCB简介

• PCB:Printed Circuit Boar,印刷线路板

• 较普遍的层数为2L(Sub board), 4L(M/B&S/B),6L(Main board).

• 目前最高层数为48L(Viasystems),据说 以后可以生产60L以上;

• 较出名的板厂有: Viasystem,topsearch,E&E,Comeq,CMK,

制程别 防焊

电镀硬金 化学镍金 碳墨印刷 水平喷锡 喷锡后灌孔 文字印刷 阻抗测试

成型 电气测试 成检/包装

工时 (hr) 6

3~6 3~4

2 1 2 2 (每面) 1 4 3~6 1

若以最速件处理,制作总工时大致为:

四层板 ≒ 56小时 六层板 ≒ 68小时 八层板 ≒ 80小时

实际总工时仍需依照板子难易度调整

8. 压合

Bob出品

印刷电路板流程介绍

版权保护

P 21

项次

制程别

1

制前设计

2

内层底片

3

内层

4

黑化

5

压合

6

钻孔

7

一次铜

8 外层曝光显影

9

二次铜

印刷电路板实用手册

【印制电路板电镀及层压化学类简易实用手册】印制电路板制造技术的飞速发展,促使广大从事印制电路板制造行业的人们,加快知识更新。

为此,就必须掌握必要的新知识并与原有实用的科技成为工作必备的参考资料,更好地从事各种类型的科研工作。

这本手册就是使从事高科技行业新生产者尽快地掌握与印制电路板制造技术相关的知识,更好的理解和应用印制电路板制造方面的所涉及到的实用技术基础知识,为全面掌握印制电路板制造的全过程和所涉及到科学试验提供必要的基础知识和手段。

第一章溶液浓度计算方法在印制电路板制造技术,电镀为其中十分重要的一个环节,各种溶液占了很大的比重,对印制电路板的最终产品质量起到关键的作用。

无论是选购或者自配都必须进行科学计算。

正确的计算才能确保各种溶液的成分在工艺范围内,对确保产品质量起到重要的作用。

根据印制电路板生产的特点,提供六种计算方法供选用。

1.体积比例浓度计算:∙定义:是指溶质(或浓溶液)体积与溶剂体积之比值。

∙举例:1:5硫酸溶液就是一体积浓硫酸与五体积水配制而成。

2.克升浓度计算:∙定义:一升溶液里所含溶质的克数。

∙举例:100克硫酸铜溶于水溶液10升,问一升浓度是多少?100/10=10克/升3.重量百分比浓度计算(1)定义:用溶质的重量占全部溶液重理的百分比表示。

(2)举例:试求3克碳酸钠溶解在100克水中所得溶质重量百分比浓度?4.克分子浓度计算∙定义:一升中含1克分子溶质的克分子数表示。

符号:M、n表示溶质的克分子数、V表示溶液的体积。

如:1升中含1克分子溶质的溶液,它的克分子浓度为1M;含1/10克分子浓度为0.1M,依次类推。

∙举例:将100克氢氧化钠用水溶解,配成500毫升溶液,问这种溶液的克分子浓度是多少?解:首先求出氢氧化钠的克分子数:5. 当量浓度计算∙定义:一升溶液中所含溶质的克当量数。

符号:N(克当量/升)。

∙当量的意义:化合价:反映元素当量的内在联系互相化合所得失电子数或共同的电子对数。

PCB印刷电路板布局指导手册模板

PCB印刷电路板布局指导手册模板1印刷電路板佈局指導原則技術報告: TR-040 王見名鄒應嶼電力電子與運動控制實驗室國立交通大學電機與控制工程研究所前言隨著高科技領域的進步, 電磁干擾(electromagnetic inference, EMI)的問題也日益增多。

當半導體元件速度變得愈快、密度愈高時, 雜訊也愈大。

對印刷電路板(PCB)設計工程師而言, EMI的問題也日趨重要。

忽視EMI佈局的設計工程師, 將發現其設計不是在執行時無法與規格一致, 就是根本無法動作。

藉由適當的印刷電路板佈局技術與配合系統化的設計2方法, 可預先避免EMI問題的干擾。

本文所列舉的電路板佈局指導原則雖非解決EMI問題的萬靈丹, 但利用已證實的佈局方法, 可有效的降低在以高頻微處理器/數位信號處理器為基礎的數位類比混合信號系統中的EMI干擾。

電磁干擾簡介PCB的佈局原則●元件的放置●接地的佈局/接地雜訊的定義/降低接地雜訊●電源線的佈局與解耦/電源線的雜訊耦合/電源線濾波器 (power linefilter)●信號的佈局●數位IC的削尖電容(despiking capacitor)●數位電路的雜訊與佈線●類比電路的雜訊與佈線PCB 佈局降低雜訊的檢查要項2. EMI 簡介2.1 雜訊的定義雜訊係指除了所需的信號以外而出現在電路內的任何電氣訊號3[Motchenbacher and Fitchen, 1973], 此定義並不包含內部的失真訊號-一種非線性的附屬品。

所有電子系統都或多或少有些雜訊, 但只有當雜訊影響到系統的正常執行時才會發生問題。

雜訊的來源可被歸類成三種不同的典型:●人為的雜訊源一數位電子、無線電傳輸、馬達、開關、繼電器等等。

●天然的干擾一太陽黑子及閃電。

●純質的雜訊源一從實際系統產生的相關隨機擾動, 諸如熱雜訊和凸波雜訊。

我們應當瞭解, 雜訊是不可能完全被去除的, 可是經由適當的接地(grounding)、屏避(shielding)與濾波(filtering), 則可將其干擾儘量降低。

印制电路板设计基础培训

印制电路板设计基础培训摘要印制电路板(PCB)是现代电子设备中不可或缺的组成部分。

了解印制电路板的设计原理和基础知识对于电子工程师至关重要。

本文档旨在提供印制电路板设计的基础培训,帮助读者掌握PCB设计的关键概念和流程。

1. 介绍印制电路板是一个支持和连接电子元件的基板,通过导线、电路等在其表面形成所需的电路连接。

PCB设计不仅决定了电子设备的功能和性能,也影响到生产制造的成本和效率。

2. PCB设计流程2.1 硬件需求分析在进行PCB设计前,需要对电路的功能和性能需求进行全面的分析,包括输入输出接口、电源需求等。

2.2 电路原理图设计电路原理图是PCB设计的基础,通过软件绘制出电路的逻辑连接和元件布局,为之后的布局和布线提供依据。

2.3 PCB布局设计在PCB布局设计中,需要考虑元件的布局、大小、引脚连接等,以确保电路性能和稳定性。

2.4 PCB布线设计通过软件进行PCB布线设计,调整导线路径、增加过孔等,满足电路的传输速度和稳定性要求。

3. PCB设计技巧3.1 信号完整性在PCB设计中,要注意信号完整性,避免信号串扰和时序问题,保证电路的稳定性和可靠性。

3.2 地线与电源线地线和电源线是PCB设计中的关键元件,合理的地线与电源线布局可以有效减小串扰和提高电路性能。

3.3 制造规范在设计PCB时,应考虑制造规范,包括元件间距、过孔规格,以便于生产制造和装配。

4. PCB设计软件4.1 常见PCB设计软件•Altium Designer•Cadence Allegro•Mentor Graphics PADS4.2 选择软件的考量选择PCB设计软件时,需考虑使用习惯、功能强大程度、成本和技术支持等因素,以满足设计需求。

5. 结论通过本文档的阅读,读者将了解PCB设计的基础知识和流程,为将来的PCB 设计工作奠定基础。

PCB设计是电子工程师必备的技能之一,深入研究和实践将有助于提高电路设计的水平和质量。

印制电板路工艺指导书

印制电路板(PCB)制作工艺指导书引言印制电路板(Printed Circuit Board,PCB)作为电子设备的重要组成部分,广泛应用于电子产品的制造中。

本文将介绍PCB制作的一般工艺流程和注意事项,并提供操作指导,以便初学者参考和学习。

1. PCB设计PCB设计是制作印制电路板的第一步,它涉及到电路图设计、器件布局、追踪布线等内容。

以下是PCB设计的主要步骤:1.1 电路图设计在PCB设计软件中绘制电路图,包括电路的连接以及器件的引脚定义。

1.2 器件布局根据电路图设计,在PCB上布局器件的位置,考虑器件之间的连接以及最小的信号干扰。

1.3 追踪布线根据布局结果,在PCB上布线,连接器件间的引脚。

确保追踪线路的长度和宽度满足设计要求,并防止干扰。

2. PCB制版PCB制版是将PCB设计图转换为实际的印制电路板的过程。

以下是PCB制版的主要步骤:2.1 制作底片根据PCB设计图,在荧光幕上制作底片,底片上的图形是要转移到光敏胶上的。

2.2 制作光敏胶板在洁净的环境下,将底片放在已喷涂光敏胶的玻璃板上,再经过紫外线照射,使光敏胶固化。

2.3 显影处理将光敏胶板放入显影液中,显影液将去除光敏胶板上未固化的部分,露出底材。

2.4 蚀刻将显影后的光敏胶板放入蚀刻液中,根据PCB设计图的要求,把不需要的铜层蚀刻掉,以得到所需电路图形。

2.5 清洗将蚀刻后的光敏胶板放入洗涤机中清洗,去除掉蚀刻液和光敏胶残留。

2.6 钻孔根据PCB设计图的要求,使用钻床在PCB上钻孔,用来安装元件。

3. PCB制作过程中的注意事项PCB制作是一个精密的过程,需要注意以下几点:3.1 工作环境制作PCB的工作环境应保持干净和整洁,确保没有灰尘和颗粒物进入PCB制作过程中。

3.2 设备维护定期对PCB制作所使用的设备进行维护和保养,保证设备的运行正常。

3.3 材料选择选择高质量的材料,确保PCB的质量和可靠性。

3.4 精确度控制在PCB制作过程中,要严格控制尺寸和位置的精确度,以确保PCB的性能和电路连接的可靠性。

印制电路基础知识培训教材

返回目录

四、PCB产品介绍

名称 平板电脑主板

产品 图片

产品 简介

应用领域:平板电脑 产品功能:在电脑中承载各电子元器件,实现元件间相互导 通,把各个功能模块连接在一起,变成一个整体。

返回目录

四、PCB产品介绍

名称 显卡板

产品 图片

产品 简介

应用领域:电脑周边 产品功能:控制电脑的图像输出,负责将CPU送来的影 像数据处理成显示器认识的格式,再送到显示器形成 图像。

1.4印制板分类:

C. 以结构分

a.单面板 b.双面板

返回目录

一、印制板概述

1.4印制板分类:

c.多层板

返回目录

一、印制板概述

1.4印制板分类: D. 依用途分:

家用电器/计算机/通讯设备/工业设备/军用装备/汽车/智能消费类 电子产品等方面。

返回目录

一、印制板概述

1.4印制板分类: E.依表面处理分 Hot Air Levelling 喷锡板 Entek(防氧化)板

印制电路基础知识培训教材

讲师:曾祥福

日期:2015

讲师简介

(姓名) (现任职务) (工作经历)

(主要业绩)

返回目录

1

印制板概述

2

PCB市场行业发展状况

3 4

PCB工艺流程简述 PCB产品介绍

思考题

5

1

印制板概述

2

PCB市场行业发展状况

3 4

PCB工艺流程简述 PCB产品介绍

思考题

5

一、印制板概述

PCB工艺流程简述 PCB产品介绍

思考题

5

三、PCB工艺流程简述

3.1 PCB工艺流程:

PCB制板工艺操作手册

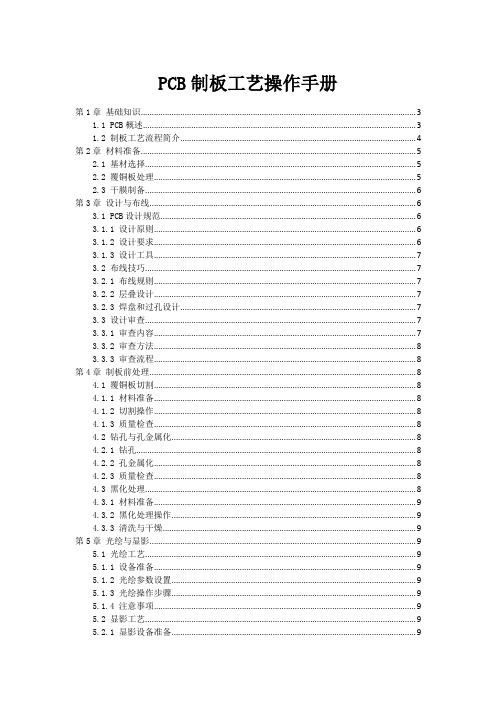

PCB制板工艺操作手册第1章基础知识 (3)1.1 PCB概述 (3)1.2 制板工艺流程简介 (4)第2章材料准备 (5)2.1 基材选择 (5)2.2 覆铜板处理 (5)2.3 干膜制备 (6)第3章设计与布线 (6)3.1 PCB设计规范 (6)3.1.1 设计原则 (6)3.1.2 设计要求 (6)3.1.3 设计工具 (7)3.2 布线技巧 (7)3.2.1 布线规则 (7)3.2.2 层叠设计 (7)3.2.3 焊盘和过孔设计 (7)3.3 设计审查 (7)3.3.1 审查内容 (7)3.3.2 审查方法 (8)3.3.3 审查流程 (8)第4章制板前处理 (8)4.1 覆铜板切割 (8)4.1.1 材料准备 (8)4.1.2 切割操作 (8)4.1.3 质量检查 (8)4.2 钻孔与孔金属化 (8)4.2.1 钻孔 (8)4.2.2 孔金属化 (8)4.2.3 质量检查 (8)4.3 黑化处理 (8)4.3.1 材料准备 (9)4.3.2 黑化处理操作 (9)4.3.3 清洗与干燥 (9)第5章光绘与显影 (9)5.1 光绘工艺 (9)5.1.1 设备准备 (9)5.1.2 光绘参数设置 (9)5.1.3 光绘操作步骤 (9)5.1.4 注意事项 (9)5.2 显影工艺 (9)5.2.1 显影设备准备 (9)5.2.3 显影操作步骤 (10)5.2.4 注意事项 (10)5.3 质量检查 (10)5.3.1 检查方法 (10)5.3.2 检查内容 (10)5.3.3 处理措施 (10)第6章化学镀与电镀 (10)6.1 化学镀铜 (10)6.1.1 原理概述 (10)6.1.2 化学镀铜溶液组成 (10)6.1.3 操作步骤 (11)6.1.4 注意事项 (11)6.2 电镀铜 (11)6.2.1 原理概述 (11)6.2.2 电镀铜溶液组成 (11)6.2.3 操作步骤 (11)6.2.4 注意事项 (11)6.3 电镀锡铅 (11)6.3.1 原理概述 (11)6.3.2 电镀锡铅溶液组成 (12)6.3.3 操作步骤 (12)6.3.4 注意事项 (12)第7章蚀刻与去膜 (12)7.1 蚀刻工艺 (12)7.1.1 蚀刻原理 (12)7.1.2 蚀刻前准备 (12)7.1.3 蚀刻操作 (12)7.1.4 蚀刻后处理 (12)7.2 去膜工艺 (13)7.2.1 去膜原理 (13)7.2.2 去膜前准备 (13)7.2.3 去膜操作 (13)7.2.4 去膜后处理 (13)7.3 质量检查 (13)7.3.1 蚀刻质量检查 (13)7.3.2 去膜质量检查 (13)7.3.3 异常处理 (13)第8章表面处理 (13)8.1 热风整平 (13)8.1.1 工艺简介 (14)8.1.2 工艺流程 (14)8.1.3 注意事项 (14)8.2 沉金处理 (14)8.2.2 工艺流程 (14)8.2.3 注意事项 (14)8.3 阻焊油墨印刷 (15)8.3.1 工艺简介 (15)8.3.2 工艺流程 (15)8.3.3 注意事项 (15)第9章焊接与组装 (15)9.1 表面贴装技术 (15)9.1.1 表面贴装概述 (15)9.1.2 焊膏印刷 (15)9.1.3 贴片 (16)9.1.4 回流焊接 (16)9.2 通孔焊接 (16)9.2.1 通孔焊接概述 (16)9.2.2 焊料选择 (16)9.2.3 焊接过程 (16)9.3 检验与返修 (16)9.3.1 检验 (16)9.3.2 返修 (17)第10章质量控制与验收 (17)10.1 制板过程质量控制 (17)10.1.1 制程参数监控 (17)10.1.2 在线检测 (17)10.1.3 抽样检测 (17)10.1.4 工艺优化与改进 (17)10.2 成品验收标准 (17)10.2.1 外观检查 (17)10.2.2 尺寸测量 (17)10.2.3 功能性测试 (17)10.2.4 无铅焊接适应性测试 (18)10.3 故障分析与排除方法 (18)10.3.1 故障分类 (18)10.3.2 故障原因分析 (18)10.3.3 故障排除方法 (18)10.3.4 预防措施 (18)第1章基础知识1.1 PCB概述印刷电路板(Printed Circuit Board,简称PCB)是电子设备中用于支撑和连接电子元件的一种基础组件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB设计培训之印制电路板制造简易实用手册更新时间:2010-12-26 1:27:48绪论印制电路板制造技术的飞速发展,促使广大从事印制电路板制造行业的人们,加快知识更新。

为此,就必须掌握必要的新知识并与原有实用的科技成为工作必备的参考资料,更好地从事各种类型的科研工作。

这本手册就是使从事高科技行业新生产者尽快地掌握与印制电路板制造技术相关的知识,才能更好的理解和应用印制电路板制造方面的所涉及到的实用技术基础知识,为全面掌握印制电路板制造的全过程和所涉及到科学试验提供必要的手段。

第一章溶液浓度计算方法在印制电路板制造技术,各种溶液占了很大的比重,对印制电路板的最终产品质量起到关键的作用。

无论是选购或者自配都必须进行科学计算。

正确的计算才能确保各种溶液的成分在工艺围,对确保产品质量起到重要的作用。

根据印制电路板生产的特点,提供六种计算方法供同行选用。

1.体积比例浓度计算:•定义:是指溶质(或浓溶液)体积与溶剂体积之比值。

•举例:1:5硫酸溶液就是一体积浓硫酸与五体积水配制而成。

2.克升浓度计算:•定义:一升溶液里所含溶质的克数。

•举例:100克硫酸铜溶于水溶液10升,问一升浓度是多少?100/10=10克/升3.重量百分比浓度计算(1)定义:用溶质的重量占全部溶液重理的百分比表示。

(2)举例:试求3克碳酸钠溶解在100克水中所得溶质重量百分比浓度?4.克分子浓度计算•定义:一升中含1克分子溶质的克分子数表示。

符号:M、n表示溶质的克分子数、V表示溶液的体积。

如:1升中含1克分子溶质的溶液,它的克分子浓度为1M;含1/10克分子浓度为0.1M,依次类推。

•举例:将100克氢氧化钠用水溶解,配成500毫升溶液,问这种溶液的克分子浓度是多少?解:首先求出氢氧化钠的克分子数:5. 当量浓度计算•定义:一升溶液中所含溶质的克当量数。

符号:N(克当量/升)。

•当量的意义:化合价:反映元素当量的在联系互相化合所得失电子数或共同的电子对数。

这完全属于自然规律。

它们之间如化合价、原子量和元素的当量构成相表关系。

元素=原子量/化合价•举例:钠的当量=23/1=23;铁的当量=55.9/3=18.6•酸、碱、盐的当量计算法:A 酸的当量=酸的分子量/酸分子中被金属置换的氢原子数B 碱的当量=碱的分子量/碱分子中所含氢氧根数C 盐的当量=盐的分子量/盐分子中金属原子数金属价数6.比重计算•定义:物体单位体积所有的重量(单位:克/厘米3)。

•测定方法:比重计。

•举例:A.求出100毫升比重为1.42含量为69%的浓硝酸溶液中含硝酸的克数?解:由比重得知1毫升浓硝酸重1.42克;在1.42克中69%是硝酸的重量,因此1毫升浓硝酸中硝酸的重量=1.42×(60/100)=0.98(克)•B.设需配制25克/升硫酸溶液50升,问应量取比量1.84含量为98%硫酸多少体积?解:设需配制的50升溶液中硫酸的重量为W,则W=25克/升50=1250克由比重和百分浓度所知,1毫升浓硫酸中硫酸的重量为:1.84×(98/100)=18(克);则应量取浓硫酸的体积1250/18=69.4(毫升)•波美度与比重换算方法:A.波美度= 144.3-(144.3/比重); B=144.3/(144.3-波美度)第二章电镀常用的计算方法在电镀过程中,涉及到很多参数的计算如电镀的厚度、电镀时间、电流密度、电流效率的计算。

当然电镀面积计算也是非常重要的,为了能确保印制电路板表面与孔镀层的均匀性和一致性,必须比较精确的计算所有的被镀面积。

目前所采用的面积积分仪(对底片的板面积进行计算)和计算机计算软件的开发,使印制电路板表面与孔面积更加精确。

但有时还必须采用手工计算方法,下例公式就用得上。

1.镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×D k×t×ηk)/60r2.电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×D k×ηk)3.阴极电流密度计算公式:(代号:、单位:安/分米2)ηk=(60×r×d)/(C×t×Dk)4.阴极电流以效率计算公式:Dk=(60×r×d)/(C×t×Dk)第三章沉铜质量控制方法化学镀铜(Electroless Plating Copper)俗称沉铜。

印制电路板孔金属化技术是印制电路板制造技术的关键之一。

严格控制孔金属化质量是确保最终产品质量的前提,而控制沉铜层的质量却是关键。

日常用的试验控制方法如下:1.化学沉铜速率的测定:使用化学沉铜镀液,对沉铜速率有一定的技术要求。

速率太慢就有可能引起孔壁产生空洞或针孔;而沉铜速率太快,将产生镀层粗糙。

为此,科学的测定沉铜速率是控制沉铜质量的手段之一。

以先灵提供的化学镀薄铜为例,简介沉铜速率测定方法:(1)材料:采用蚀铜后的环氧基材,尺寸为100×100(mm)。

(2)测定步骤:A. 将试样在120-140℃烘1小时,然后使用分析天平称重W1(g);B. 在350-370克/升铬酐和208-228毫升/升硫酸混合液(温度65℃)中腐蚀10分钟,清水洗净;C.在除铬的废液中处理(温度30-40℃)3-5分钟,洗干净;D. 按工艺条件规定进行预浸、活化、还原液中处理;E. 在沉铜液中(温度25℃)沉铜半小时,清洗干净;F. 试件在120-140℃烘1小时至恒重,称重W2(g)。

(3) 沉铜速率计算:速率=(W2-W1)104/8.93×10×10×0.5×2(μm)(4) 比较与判断:把测定的结果与工艺资料提供的数据进行比较和判断。

2.蚀刻液蚀刻速率测定方法通孔镀前,对铜箔进行微蚀处理,使微观粗化,以增加与沉铜层的结合力。

为确保蚀刻液的稳定性和对铜箔蚀刻的均匀性,需进行蚀刻速率的测定,以确保在工艺规定的围。

(1)材料:0.3mm覆铜箔板,除油、刷板,并切成100×100(mm);(2)测定程序:A.试样在双氧水(80-100克/升)和硫酸(160-210克/升)、温度30℃腐蚀2分钟,清洗、去离子水清洗干净;B.在120-140℃烘1小时,恒重后称重W2(g),试样在腐蚀前也按此条件恒重称重W1(g)。

(3)蚀刻速率计算速率=(W1-W2)104/2×8.933T(μm/min)式中:s-试样面积(cm2) T-蚀刻时间(min)(4)判断:1-2μm/min腐蚀速率为宜。

(1.5-5分钟蚀铜270-540mg)。

3.玻璃布试验方法在孔金属化过程中,活化、沉铜是化学镀的关键工序。

尽管定性、定量分析离子钯和还原液可以反映活化还原性能,但可靠性比不上玻璃布试验。

在玻璃布沉铜条件最苛刻,最能显示活化、还原及沉铜液的性能。

现简介如下:(1)材料:将玻璃布在10%氢氧化钠溶液里进行脱浆处理。

并剪成50×50(mm),四周末端除去一些玻璃丝,使玻璃丝散开。

(2)试验步骤:A.将试样按沉铜工艺程序进行处理;B. 置入沉铜液中,10秒钟后玻璃布端头应沉铜完全,呈黑色或黑褐色,2分钟后全部沉上,3分钟后铜色加深;对沉厚铜,10秒钟后玻璃布端头必须沉铜完全,30-40秒后,全部沉上铜。

C.判断:如达到以上沉铜效果,说明活化、还原及沉铜性能好,反则差。

第四章半固化片质量检测方法预浸渍材料是由树脂和载体构成的的一种片状材料。

其中树脂处于B-阶段,温度和压力作用下,具有流动性并能迅速地固化和完成粘结过程,并与载体一起构成绝缘层。

俗称半固化片或粘结片。

为确保多层印制电路板的高可靠性及质量的稳定性,必须对半固片特性进行质量检测(试层压法)。

半固化片特性包含层压前的特性和层压后特性两部分。

层压前的特性主要指:树脂含量%、流动性%、挥发物含量%和凝胶时间(S)。

层压后的特性是指:电气性能、热冲击性能和可燃性等。

为此,为确保多层印制电路板的高可靠姓和层压工艺参数的稳定性,检测层压前半固化片的特性是非常重要的。

1.树脂含量(%)测定:(1)试片的制作:按半固化片纤维方向:以45°角切成100×100(mm)小试块;(2)称重:使用精确度为0.001克天平称重W l(克);(3)加热:在温度为566.14℃加热烧60分钟,冷却后再进行称量W2(克);(4)计算:W1-W2树脂含量(%)=(W1-W2) /W1×1002. 树脂流量(%)测定:(1)试片制作:按半固化片纤维方向,以45°角切成100×100(mm)数块约20克试片;(2)称重:使用精确度为0.001克天平准确称重W1(克);(3)加热加压:按压床加热板的温度调整到171±3℃,当试片置入加热板,施加压力为14±2Kg/cm2以上,加热加压5分钟,将流出胶切除并进行称量W2(克);(4)计算:树脂流量(%)=(W1-W2) /W1×1003. 凝胶时间测定:(1)试片制作:按半固化片纤维方向,以45°角切成50×50(mm)数块(每块约15克);(2)加热加压:调整加热板温度为171±3℃、压力为35Kg/cm2加压时间15秒;(3)测定:试片从加压开始时间到固化时间至是测定的结果。

4.挥发物含量侧定:(1)试片制作:按半固化片纤维方向,以45°角切成100×100(mm)1块;(2)称量:使用精确度为0.001克天平称重W1(克);(3)加热:使用空气循环式恒温槽,在163±3℃加热15分钟然后再用天平称重W2(克);(4)计算:挥发分(%)=(W1-W2) /W1×100第五章常见电性与特性名称解释在印制电路板制造技术方面,涉及到的很多专用名词和金属性能,其中包括物理、化学.机械等。

现只介绍常用的有关电气与物理,机械性能和相关方面的专用名词解释。

1.金属的物理性质:见表1:印制电路板制造常用金属物理性质数据表。

2.印制电路板制造常用盐类的金属含量:见表2:常用盐类金属含量数据表。

3.常用金属电化当量(见表3:电化当量数据表)4.一微米厚度镀层重量数据表(见表4)5.专用名词解释:(1)镀层硬度:是指镀层对外力所引起的局部表面变形的抵抗强度。

(2)镀层应力:电镀后,镀层产生的应力使阴极薄片向阳极弯曲(应力)或背向阳极弯曲(压应力)。

(3)镀层延展性:金属或其它材料受到外力作用不发生裂纹所表现的弹性或塑性形变的能力称之。

(4)镀层可焊性:在一定条件下,镀层易于被熔融焊料所润湿的特性。