LN2-S2-25井提断钻具事故

钻井事故案例

钻井事故案例钻井事故复杂案例之钻井事故案例2004.10⽬录英深1井键槽卡钻事故---------------------------------------------------2野云2井卡钻事故(压差卡钻)---------------------------------------5和三井井壁掉块卡钻------------------------------------------------------9英深1井掉钻头事故----------------------------------------------------- 10 XX井掉钻头事故----------------------------------------------------------11 XX 井钻具落井事故-------------------------------------------------------13 XX井钻具涨扣落井.------------------------------------------------------13巴东四井测井事故---------------------------------------------------------14xx井完井卡钻事故--------------------------------------------------------15英深1井键槽卡钻事故1、基础资料①.地区:英吉沙构造,时间:2004.8.28②.9 5/8″*4700.70,井深6318.71m③.钻进参数:钻压80-100KN、转速90-100rpm、排量18l/s。

钻井液相对密度:2.332、事故发⽣经过钻进中蹩停转盘,在220-120t范围内上提下放活动钻具,提⾄原悬重148t转动转盘恢复正常,划眼到底,钻进⾄井深6318.71m,钻进中蹩停转盘,在270-120t范围内上提下放活动钻具,原悬重148t,转动转盘⽆效,卡死。

中石油七起事故案例统计

中石油七起事故案例统计一、中原工程“2.1”物体打击事故2018年2月1日20:53,中原石油工程公司塔里木分公司70811钻井队承钻的中古15-7X井在处理卡钻故障过程中,发生一起物体打击事故,造成一名员工死亡。

(一)事故经过:2月1日,70811钻井队按照中原塔里木分公司制定的处理卡钻技术方案要求,在1400KN-2100KN之间活动钻具并起出了一个单根。

20:53,当活动起出第二个单根约5米时,钻具自325.96米发生断裂,悬重由2022.4KN 降至87.7KN,悬吊系统发生剧烈摆动,水龙带摆动中撞击右侧气动绞车钢丝绳;钢丝绳突然受力而摆动上行,吊钩端上部U型绳卡挂住站在死绳固定器旁的钟X右下颌,将其掀翻并摔至转盘右侧距井口1.4米处,在送往医院途中经抢救无效死亡。

(二)原因分析:1.直接原因:井内钻具在上部突然断裂后引发的一系列破坏作用是该事故发生的直接原因。

2.间接原因:(1)风险识别和管控不到位。

钻井队对卡钻故障处理过程中的“断钻具”风险后果严重性认识不足,防范措施明显不到位。

事发时,钻台上作业人员多达8人,说明当班人员风险及自我保护意识淡薄,有3人身处危险区域浑然不觉;当班干部及骨干没有采取警告并强制撤离措施,是造成此次事故的主要管理原因。

(2)专业安全管理不到位。

处理卡钻故障方案安全措施不具体,监督执行不严格。

(3)“三基”工作存在薄弱环节。

日常培训不到位,基层员工的安全意识、岗位风险识别能力、操作技能、制度执行力亟待加强。

3.下步措施:(1)狠抓“三基”工作。

强化日常培训,切实提高广大干部员工的风险和自我保护意识;狠反“三违”和“低、老、坏”现象,切实提高规章制度的执行力。

(2)狠抓风险管控。

严格工作安全分析,严格作业许可制度执行。

(3)狠抓专业安全管理。

严格钻具和工具管理,防止不合格钻具和工具入井;严格工艺参数,避免满负荷作业,杜绝超载作业;严格安全措施,任何工程技术措施实施必须充分考虑人身安全。

钻井事故及处理

钻井事故及处理钻井事故及处理⼀、钻井井下事故(Downhole drilling accident):钻井作业在井内发⽣的各种事故的总称。

1、卡钻(pipe sicking):凡钻柱在井内不能上提、下放或转动叫做卡钻。

2、机械卡钻(mechanical sticking):除压差卡钻之外的卡钻统称为机械卡钻。

3、泥包卡钻(bailing-up sticking):钻⼊泥页岩底层不能及时清除井底岩屑,钻井液与岩屑混合紧紧抱住钻头或其他井下⼯具形成的卡钻。

4、砂桥卡钻(sand bridge sticking):岩屑在井径变化处集聚堆积造成的卡钻。

5、沉砂卡钻(solids setting sticking):岩屑在井底沉积造成的卡钻。

6、键槽卡钻(key seat sticking ;key slot sticking):钻井作业过程中,钻具在井壁形成的槽沟内被卡。

7、垮塌卡钻(sloughing hole sticking):由于井壁坍塌埋住钻具⽽发⽣卡钻。

8、压差卡钻(differential pressure sticking):即粘附卡钻,钻井液液柱压⼒⼤于地层孔隙压⼒使钻柱紧贴于井壁发⽣卡钻。

9、⼩井眼卡钻(undergauge hole sticking):当井眼直径⼩于使⽤钻头直径,在下钻时钻头压⼊该井段造成的卡钻。

10、缩径卡钻(formation swelling sicking,hole shrinking sticking):由各种因素⼀起井径缩⼩⽽造成的卡钻。

11、顿钻卡钻(drill string free-fall sticking):由于顿钻后钻具弯曲造成的卡钻。

12、落物卡钻(junk sticking):由于井内落物⽽造成的卡钻。

13、⽔泥卡钻(cement sticking):在挤、注⽔泥作业中造成的卡钻。

14、⼲钻卡钻(dry drilling sticking):在⽆钻井液到达钻头时钻进⽽发⽣的卡钻。

第二章 钻具断落事故

第二章钻具断落事故钻具断落是钻井过程中经常碰到的事故。

有的情况比较简单,处理起来比较容易,往往会一次成功。

有的处理起来就比较麻烦,•因为钻具断落之后,往往伴随着卡钻事故的发生。

如果处理不慎,还会带来新的事故。

如果造成事故摞事故的局面,那就很难收拾了。

因此我们必须慎重的研究这个问题。

第一节钻具事故发生的原因造成钻具断落事故的原因不外乎疲劳破坏、腐蚀破坏、机械破坏及事故破坏,但它们之间不是独立存在的,往往是互相关联互相促进的,但就某一具体事故来说,可能是一种或一种以上的原因造成的。

一. 疲劳破坏:这是钢材破坏的最基本最主要的形式。

金属在足够大的交变应力作用下,会在局部区域产生热能,使金属结构的聚合力降低,•形成微观裂纹,这些微裂纹又沿着晶体平面滑动发展,逐渐连通成可见的裂纹。

一般来说,裂纹的方向与应力的方向垂直,故钻具疲劳破坏的断面是园周方向的。

形成疲劳破坏的原因有:1. 钻具在长期工作中承受拉伸、压缩、弯曲、扭切等复杂应力,•而且在某些区域还产生频繁的交变应力,如正常钻进中中和点附近的钻具、处理卡钻事故时的自由段钻具以及在弯曲井眼中运转的钻具,当这种应力达到足够的强度和足够的交变次数时,便产生疲劳破坏。

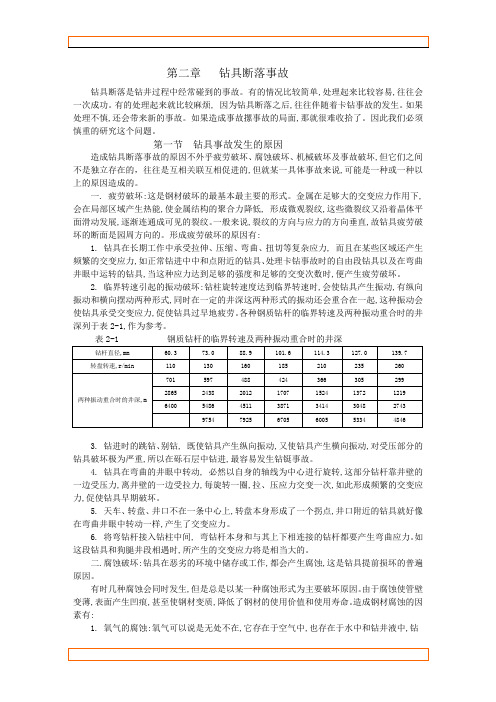

2. 临界转速引起的振动破坏:钻柱旋转速度达到临界转速时,会使钻具产生振动,有纵向振动和横向摆动两种形式,同时在一定的井深这两种形式的振动还会重合在一起,这种振动会使钻具承受交变应力,促使钻具过早地疲劳。

各种钢质钻杆的临界转速及两种振动重合时的井深列于表2-1,作为参考。

3. 钻进时的跳钻、别钻,•既使钻具产生纵向振动,又使钻具产生横向振动,对受压部分的钻具破坏极为严重,所以在砾石层中钻进,最容易发生钻铤事故。

4. 钻具在弯曲的井眼中转动,•必然以自身的轴线为中心进行旋转,这部分钻杆靠井壁的一边受压力,离井壁的一边受拉力,每旋转一圈,拉、压应力交变一次,如此形成频繁的交变应力,促使钻具早期破坏。

5. 天车、转盘、井口不在一条中心上,转盘本身形成了一个拐点,井口附近的钻具就好像在弯曲井眼中转动一样,产生了交变应力。

钻井事故预防及处理

井下复杂预防及故障处理一、钻进中复杂情况的预防1、钻井过程中防止卡钻事故,正常情况下钻具在井内静止不得超过3分钟,每次转动不少于10圈,上下提放的距离不少于4米,必要时连续转动或上下活动,并适当改变位置,每次活动都要使悬重、泵压恢复正常。

2、设备发生故障,不能用钻机活动钻具时,要想其他办法活动。

井浅时用人力或大钳活动,防止粘卡。

井深确实无法活动时,应立即把钻具全部重量压在井底。

维持单泵循环,防止循环失灵。

3、钻具在裸眼内因检修设备或吊测时,方余或吊卡一般高于转盘面2米以上,不要坐在转盘面上,防止粘卡而无法活动钻具。

4、上提钻具有遇卡现象时,不可强提硬拔,应用小排量顶通,再逐步加大排量循环。

若无效果,应采取倒划眼、少提多放等方法处理,切忌拔死。

5、发现钻具由于静止粘卡,首先要抓紧时间大幅度上下活动(先压后提)强行转动钻具,同时开泵循环。

根据设备能力和与钻杆钢级在安全负荷内活动。

转动根据钻杆的允许扭转圈数不能超载。

下压不宜老在同一悬重,防止疲劳折断,钻具下放不要过猛,防止大钩倒挂,不要上提拉力静止,防止粘吸范围扩大,同时注意刹车,防止解卡后顿钻。

6、循环或钻进中发现井漏:泥浆只进不出或漏失量超过3方应立即起钻,起钻时要连续大排量灌泥浆,一直起到套管内。

井漏后除及时采取措施外,要立即向上级汇报。

7、采用双泵钻进时,打完单根先停一个泵,提出方钻杆再停一个泵,接好单根先开一个泵,泥浆返出后再开另外一个泵,操作人员待泵压正常后手才可以离开气门。

8、钻进中如果钻进钻时比较快的地层,应在钻完单根后划眼修整井壁和携砂,必要时可采取循环携砂的办法处理,不可一味抢钻,盲目抢速度.9、钻遇盐层井段时,除泥浆采取预处理外,还要采用试钻,开始每钻进1~2米上提观察有无显示,每钻完单根要划眼修整井壁,应尽量避免在盐层井段长时间大排量循环.10、钻进中应有专人每半个小时记录一次泵压变化,发现异常必须查明原因,司钻等重点岗位每班必须对井下情况掌握清楚,在交接班时把井下情况,设备状况,泵压,悬重等给下一个班交接清楚。

案例分析

一、塔中823井井喷事故请进一步分析,该井发生本次井喷失控事故的直接原因与间接原因是什么?应汲取的主要经验与教训是什么?A.直接原因:井队对地下情况认识不足,在井口压力不稳的情况下,擅自进行拆装井口作业,是导致本次事故的直接原因之一;拆卸采油树之后,未能及时抢装上旋塞是导致本次事故的另一直接原因。

B.间接原因:监督指令下达不规范,是其中一个间接原因。

应汲取的主要经验与教训:1)对高含硫油气井必须给予高度重视,对高含硫油气井要进一步加强技术力量的配备。

2)应进一步加强对钻井及相关作业队伍的管理,确保作业队伍的人员素质能满足安全生产需要。

二、轮古19井井喷事故对这起事故原因的分析?答:1)压裂酸化中,采油树油管挂双公短节螺纹断裂是造成后续复杂工作的直接原因。

2)对该井压井和换装井口的难度缺乏足够认识,施工方案存在疏漏。

3)压井作业没有为换装井口提供足够时间。

4)发现油管内冒压井液后,处理措施不当。

应汲取哪些经验与教训?答:1)在进行换装井口作业时,一定要压稳油气层,并为换装井口提供足够的时间,确保换装井口期间井口安全。

2)高风险作业不宜在夜间施工。

3)换装井口作业时,要有控制管内的措施,并制定相应的应急预案。

三、LN2-S2-25井断钻具事故事故原因分析,请填补事故原因分析所得出的结论:1、司钻不遵守操作规程,违章操作是事故的直接原因。

2、司钻责任心不强,注意力不集中,起钻过程中不看指重表也是发生本次事故的主要原因。

3、现场管理混乱,特殊工况未落实到人,值班干部、安全人员未尽到职责也是发生本次事故的次要原因。

4、测试队现场钻台值班人员岗位员工责任心不够是本次事故发生的间接原因。

5、气源压力低导致防提断装置控制的刹车气缸刹车失效,不能起到刹车的作用是本次事故发生的间接原因。

四、中古15-1H井溢流险情事件井控险情原因分析,请填补井控险情原因分析所得出的结论1、当班书记未发挥出井控第一责任人的作用,处理混乱。

工具及转换接头现场使用管理与典型失效案例0722

工具及转换接头现场使用管理与典型失效案例二零一四年七月二十二日一、生产保障措施1、提升随钻震击器强度及性能随钻震击器接在钻具的钻铤部位,是及时提供上下震击力,解除阻卡事故的主要工具1)随钻震击器主力产品为高峰全机械式(图1);哈里伯顿液压机械一体式(图2)2)高峰全机械式随钻震击器特点:一是高强度、耐150°;二是震击力恒定,与钻具起下速度无关,温度及内腔液压油不影响其震击力;三是心轴及延长节耐塔里木油田所有泥浆腐蚀3)哈里伯顿液压机械一体式随钻震击器特点:一是耐180°高温;二是震击力可变化,与钻具起下速度相关,温度及内腔液压油对震击力有影响;三是心轴及延长节耐塔里木油田所有泥浆腐蚀4)每次采用切修方式修复两端螺纹,避免应力累积图1图2一、生产保障措施2、规范转换接头管理1)持续修订完善《转换接头补充订货技术条件》,对材料性能、外形结构,尺寸参数进行优化2)优化NC56公*410转换接头外形尺寸,增设本体外部应力减轻槽,易于母扣应力释放及打捞事故处理3)将保护接头长度由910mm调整为610mm,方便现场操作内防喷工具4)采用切修方式修复转换接头,避免应力累积5)每周与现场各井队通过专用信息平台(QQ群)进行沟通,及时传递与分享油田转换接头信息6)及时与油田各钻井项目经理部沟通,督促各井队按相关规定与规范使用、检查保养、更换、存储及回收检维修,杜绝非正常使用或超期使用一、生产保障措施3、井下工具(含转换接头)新材料性能优化1)屈服点与Rp0.2规定非比例延伸屈服强度之比值应大于0.90,用符号YP/Rp表示,即YP/Rp≥0.902)YP/Rp≤0.80,转换接头材料有开裂风险3)锻造比不小于1/44)在20±3℃试验温度下,3个试件平均值不低于80J,单件试件不低于65J;横向冲击功不低于纵向冲击功的80%5)上屈服点(发生屈服时拉力首次下降前的最大应力)≥810MPa6)晶粒度应≥8.0级,氧化物和硫化物级别之和不大于2.0级7)Wm为启裂功≥25J8)Wa为裂纹扩展功≥40J9)旋转弯曲试验(应力550MPa )旋转圈数≥1x107一、生产保障措施4、钻具动态应力监控克深902井,较长时间MWD检测震动数据为最高级别2-3级,使用10小时,9 1/2“史密斯减震器断裂,神木、大北、博孜区块失效情况类似一、生产保障措施5、事故井处理及复杂井服务、新工具推广、失效调查1)完成上井事故处理与复杂井驻井技术服务2)开展气动卡瓦等新工具的推广运用现场技术服务工作;改进型气动卡瓦得到用户进一步认可3)及时开展转换接头(工具)断裂失效现场调查与分析工作,并制定了相应的控制与预防措施予以实施、共享案例一:误将井下震击类工具外筒连接螺纹当作钻具连接螺纹卸开,造成损坏3、随钻使用问题及危害二、现场发生问题及原因分析工具1:对工具结构不熟悉,误操作造成损坏哈701井在下钻过程中6 1/2〞进口随钻震击器(编号为1274029)下接头与活塞套筒连接部位有“刺痕”案例二:因操作不够精细,吊卡压坏气动卡瓦上盖;夹持牙板使用后不及时清洁,引发钻具打滑,存在损坏钻工具隐患6、其它工具使用问题及危害二、现场发生问题及原因分析工具1:对工具结构不熟悉,误操作造成损坏热普14井卡瓦体长480、牙深0.7、牙尖宽0.2案例一:钻柱组合中未按钻井设计要求,少连接钻铤数量,随钻震击器受力不合理,造成震击器早期疲劳损坏3、随钻使用问题及危害二、现场发生问题及原因分析工具2:不按照钻井设计选用,造成工具失效实际钻具组合:9 1/2"三牙轮钻头哈701井钻至5695.74米发生61/4″高峰随钻震击器上接头母扣断裂失效设计钻具组合+630×410接头+7"无磁钻铤×1+7"螺旋钻铤×2+ 9 1/2 "扶正器×1+7"螺旋钻铤×12+7"随钻震击器×1 +7"螺旋钻铤×2+ ……:9 1/2"钻头+630×410接头+7"钻铤×2+9 1/2"扶正器+7"钻铤×1+91/2"扶正器×1+7"钻铤×17+7"挠性接头+7"随钻+7"钻铤×3+……实际:少连接7"钻铤6根案例二:工具选型不合理,在井斜过大、井底不干净、起下钻阻卡工况下,采取划眼、过扭转、过钻压使用常规取心工具,造成断裂失效4、取心工具使用问题及危害二、现场发生问题及原因分析工具2:不按照钻井设计选用,造成工具失效热普2井:常规250P4-3/4″取心工具上差值短节下端公扣处断裂失效热普2井工况:井斜35.8°、下钻遇阻5t 、划眼6kN·m、最大使用扭转14.1kN·m(超过5.6kN·m )、最大钻压7t(超过2t )案例二:工具选型不合理,在井斜过大、井底不干净、起下钻阻卡工况下,采取划眼、过扭转、过钻压使用常规取心工具,造成断裂失效4、取心工具使用问题及危害二、现场发生问题及原因分析工具2:不按照钻井设计选用,造成工具失效克深802井工况:取心井段阻卡、划眼,井深7343m、最大井斜13.9°。

钻探施工中钻杆折断事故原因分析及预防建议

钻探施工中钻杆折断事故原因分析及预防建议庞少青;李国东;姜彬霖【摘要】According to the drill pipe breaking-off accident often occurring in drilling construction, analysis is made on the accident causes by the field cases, the suggestions to prevent or reduce the accident are put forward.% 针对钻探施工中不断发生的钻杆折断事故,通过断钻实例分析了事故产生的原因,提出了预防或减少事故发生的措施及建议。

【期刊名称】《探矿工程-岩土钻掘工程》【年(卷),期】2013(000)006【总页数】5页(P31-34,42)【关键词】钻杆折断;丝锥;钻孔报废;预防措施【作者】庞少青;李国东;姜彬霖【作者单位】华北地质勘查局第四地质大队,河北秦皇岛066013;华北地质勘查局第四地质大队,河北秦皇岛066013;云南旅游职业学院,云南昆明650221【正文语种】中文【中图分类】P634.8钻探施工中,经常会发生孔内钻杆、钻具折断事故,这将直接影响施工进度,如处理不当还会造成钻探进尺报废及管材的损失,由此造成大量人力物力的浪费,使生产成本增高,而不能够顺利按计划完成生产任务。

由此,分析钻杆折断的原因及预防处理钻杆折断事故就显得尤为重要。

1 华勘四队近几年断钻事故情况统计在华勘四队近几年钻探施工中,因钻杆折断造成管材损失,钻孔报废现象每年都有发生,同时也造成了较大的经济损失。

近年钻杆折断事故统计情况见表1。

表1 2008~2011年钻杆折断情况统计/m年份损失钻杆规格/mm损失钻杆数量/m报废钻探进尺2008 71×5(普通)683 450 2009 71×5(普通) 728 802 2010 71 ×5.5(NC) 1200 1200 2011 NQ系列823 458因此,如何延长钻杆使用寿命,减少或避免钻杆折断事故,制定有效的预防措施,把事故消灭在萌芽状态是我们钻探工作者必须解决的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塔一勘

三、事故原因分析

1、司钻起钻前未打开防喷器,上提钻具时不看指重表悬重

变化,在柴油机负荷过大时司钻不及时刹刹把,反而调柴油机带 速(二挡低速)继续上提,这是导致本次事故的直接原因。

2、气源压力低导致防提断装置失效,不能起到刹车的作用是

本次事故发生的间接原因。事故发生前,现场一直在吹扫节流、 压井管线、各端放喷管线、方钻杆作业,间断作业80分钟(18:30

开的情况下直接使用二档低速开始起钻,当吊卡离开钻台

面1.2m处,钻具从井口第一个单根本体8.78m处提断。后下 打捞筒打捞倒扣,下3-1/2″钻杆对扣成功后捞出全部落鱼, 事故解除。损失时间16.5小时。

塔一勘

二、事故原因

起钻前防喷器3-1/2″ (2 7/8″-5 ″

变径闸板芯子)半封闸板未打开

~19:50,司钻上提游车时外钳工在钻台上关闭了气源),导致

气源压力低。通过现场试验了解到,模拟当时的吹扫工况,气源 压力从0.8 MPa下降到0.6MPa用时1.5分钟(本井绞车刹车气缸要

求气源压力不小于0.6 MPa)。

塔一勘

三、事故原因分析

3、井队现场管理混乱,关键工序施工井队值班干部监管不到 位是本次事故的管理原因。起钻作业前,井队工程师未对本次工

塔一勘

一、事故发生经过

该井2012年2月20日下射孔联作管柱射孔,15:40开井

观察,井口无显示,16:30上提解封,起钻杆1柱。 18:30 关3-1/2″半封闸板(27/8-5 ″闸板芯子),反循环替有机

盐压井液,后司钻杜**接到工程师殷**指示,开始吹扫压

井、节流管汇以及方钻杆,准备起射孔管柱。19:50管线 吹扫完毕,司钻杜**在没有将封井器3-1/2″半封闸板打

塔一勘

安全经验分享

LN2-S2-25井提断钻具事故

2012年02月

塔一勘

安全经验分享 一、事故发生经过 二、事故原因 三、事故原因分析

四、经验教训

塔一勘

安全经验分享

•

LN2-S2-25井是塔一堪70090队承钻的一 口三开次采油井, 2011年8月9日08:00一 开,2011年10月14日22:00完钻。 • 该井于2011年11月18日18:00原钻机试 油,至今试油未完。试油期间发生一起提 断钻具事故。

作进行安排,又不到现场进行检查把关,而是到门岗房顶替门岗

人员。

四、经验教训

塔一勘

1、加强防提装置的定期巡回检查,确保气源压力 符合要求,装置灵活有效。 2、任何情况下,必须先确认防喷器的开关状态后,

才进行下步作业。

3、井队值班干部在关键施工时必须到现场监督把

关。