fillarc合金焊条焊丝的化学成分及用途

焊材中各类合金元素含量的作用与用途

焊材中各类合金元素含量的作用与用途焊材是焊接工程中必不可少的材料之一,它被用于连接或填充金属、塑料或其他材料。

焊材中的各类合金元素含量对焊接过程和焊接质量都起着至关重要的作用。

合金元素是指将不同金属或非金属按一定比例混合而成的新材料,它们可以改变焊材的性能、抗腐蚀能力和焊接效果。

在焊接过程中,合金元素的含量不同会对焊接质量产生重要影响,这也是研究焊材中各类合金元素含量及其作用与用途的必要性所在。

首先,焊材中的铁元素含量对焊接质量有着直接的影响。

铁元素是焊材中最主要的元素之一,它的含量会影响焊接的机械性能、导热性能和耐蚀性能。

铁元素含量过高会导致焊接后的材料硬度增加,提高焊接接头的强度和耐磨性,但同时也容易导致焊接后的材料脆性增加,从而影响接头的韧性。

因此,在焊接过程中,需要控制焊材中铁元素的含量,以确保焊接质量和接头性能的平衡。

其次,焊材中的碳元素含量对焊接质量也有着重要的影响。

碳元素是焊接中常见的元素之一,它可以提高焊接材料的硬度和强度,但过高的碳元素含量会导致焊接材料的脆性增加。

在焊接过程中,需要控制焊材中碳元素的含量,以避免在焊接中产生裂缝或其他缺陷。

此外,碳元素还可以影响焊接接头的耐磨性能和耐蚀性能,因此在焊接过程中需要根据具体要求控制焊材中碳元素的含量。

除了铁和碳元素外,焊材中还含有许多其他重要的合金元素,如锰、硅、镍、铬、钼等。

这些合金元素在焊接过程中扮演着各自重要的角色,对焊接质量和焊接效果都有着重要的影响。

例如,锰元素可以提高焊接材料的耐蚀性能和韧性,硅元素可以提高焊接材料的硬度和强度,镍元素可以提高焊接材料的耐磨性能和耐蚀性能,铬元素可以提高焊接材料的耐腐蚀性能,钼元素可以提高焊接材料的热稳定性和抗疲劳性能等。

因此,在焊接过程中需要根据具体要求控制焊材中各类合金元素的含量,以确保焊接质量和接头性能的需求。

总的来说,焊材中各类合金元素含量的作用与用途十分重要,它们直接影响着焊接过程和焊接质量。

焊条配方成分的各个作用

焊条配方成分的各个作用焊条配方成分的各个作用,听起来好像很专业,其实这就像调一碗好汤,里边每样材料都有它的独特作用。

咱们今天就来聊聊这些焊条成分,看看它们到底有什么神奇之处。

你知道的,焊条可不是随便弄的,里面的配方像是厨师的秘密武器,关键时刻能救命啊!焊条的主要成分就是金属,这可是打基础的关键。

想象一下,金属就像是这道菜里的主料,没了它,那焊接的质量就像是没有盐的汤,淡得厉害。

一般情况下,焊条用的金属都是铁、铝或不锈钢,这些金属各自有各自的特性,焊接的时候可得好好考虑哦!比如铁焊条便宜,适合一般用途,铝焊条则轻巧,特别适合一些轻便的结构,真是个灵活的小家伙。

不锈钢焊条嘛,耐腐蚀,真是贵族中的贵族,适合高端场合。

咱们得聊聊焊条里的合金元素,这就像是调味品,能提升整个焊接的“档次”。

铬、镍、钼这些元素,听上去是不是很高大上?它们可不是来打酱油的,铬能提高耐腐蚀性,镍则能提升韧性,真是聪明的搭档。

想想看,焊接的地方承受的压力可不小,这时候合金元素就像是给焊接加了个保护罩,安全又稳妥。

可别小看这些合金元素,放进去的量可得精确掌握,太多了反而影响效果,太少了又显得不够给力,真是个技术活。

再说说焊条里的焊剂,这个家伙可有趣了。

它就像是焊接中的“助攻”,帮助金属更好地结合。

焊剂能去除氧化物和杂质,保证焊接的表面光滑干净。

你想想,表面一旦脏兮兮的,焊出来的效果就像是衣服上沾了泥,毫无美感。

焊剂还有助于控制焊接过程中的热量,防止金属过热,真是个懂事的“小可爱”。

焊条的选择也离不开实际情况,像是工作环境和材料特性。

比如,户外焊接可不比车间里安静,风一吹,火花四溅,选用的焊条就得抗风浪。

对于那些高温高压的场合,焊条的耐热性也得一流,不能出问题。

想想,工作时如果出现故障,那可真是“一失足成千古恨”啊!还有一个不得不提的就是焊条的直径,真是个影响焊接质量的关键因素。

直径大的焊条,焊接速度快,适合大工程;而直径小的,控制得当,适合精细活。

各种焊丝及焊条的特性

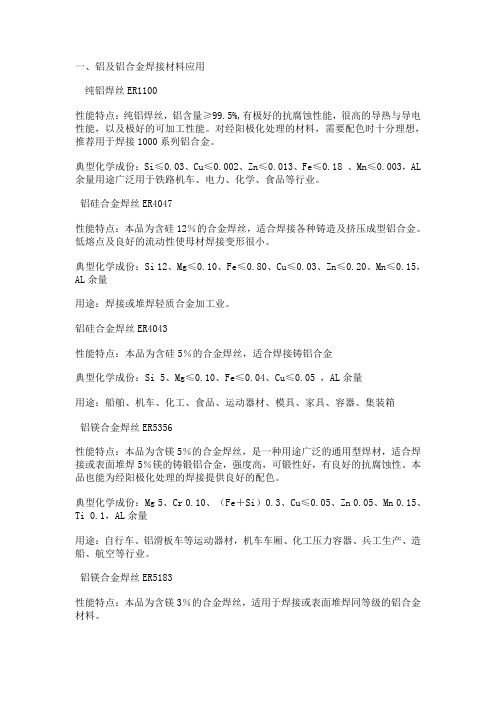

一、铝及铝合金焊接材料应用纯铝焊丝ER1100性能特点:纯铝焊丝,铝含量≥99.5%,有极好的抗腐蚀性能,很高的导热与导电性能,以及极好的可加工性能。

对经阳极化处理的材料,需要配色时十分理想,推荐用于焊接1000系列铝合金。

典型化学成份:Si≤0.03、Cu≤0.002、Zn≤0.013、Fe≤0.18 、Mn≤0.003,AL 余量用途广泛用于铁路机车、电力、化学、食品等行业。

铝硅合金焊丝ER4047性能特点:本品为含硅12%的合金焊丝,适合焊接各种铸造及挤压成型铝合金。

低熔点及良好的流动性使母材焊接变形很小。

典型化学成份:Si 12、Mg≤0.10、Fe≤0.80、Cu≤0.03、Zn≤0.20、Mn≤0.15,AL余量用途:焊接或堆焊轻质合金加工业。

铝硅合金焊丝ER4043性能特点:本品为含硅5%的合金焊丝,适合焊接铸铝合金典型化学成份:Si 5、Mg≤0.10、Fe≤0.04、Cu≤0.05 ,AL余量用途:船舶、机车、化工、食品、运动器材、模具、家具、容器、集装箱铝镁合金焊丝ER5356性能特点:本品为含镁5%的合金焊丝,是一种用途广泛的通用型焊材,适合焊接或表面堆焊5%镁的铸锻铝合金,强度高,可锻性好,有良好的抗腐蚀性。

本品也能为经阳极化处理的焊接提供良好的配色。

典型化学成份:Mg 5、Cr 0.10、(Fe+Si)0.3、Cu≤0.05、Zn 0.05、Mn 0.15、Ti 0.1,AL余量用途:自行车、铝滑板车等运动器材,机车车厢、化工压力容器、兵工生产、造船、航空等行业。

铝镁合金焊丝ER5183性能特点:本品为含镁3%的合金焊丝,适用于焊接或表面堆焊同等级的铝合金材料。

典型化学成份:Mg 3.5,Cr 0.2,Fe 0.15,Cu≤0.05, Zn 0.10,Mn 0.05,Ti 0.1,AL余量用途:化工压力容器、核工业、造船、制冷行业、锅炉、航空航天工业等三、CrMo耐热钢、低温钢焊接材料一、不锈钢手工焊条二、不锈钢药芯焊丝三、不锈钢实芯焊丝一、镍及镍合金焊材镍及镍合金焊材广泛应用于如离岸钻井平台,陆基或船基燃汽轮机,各种航天、航空发动机的高温燃烧室、核电、热电厂的相关设备、汽车的新型排气系统、军用武器装备以及石油精炼及各种化工设备等。

fillarc合金焊条焊丝的化学成分及用途教学文案

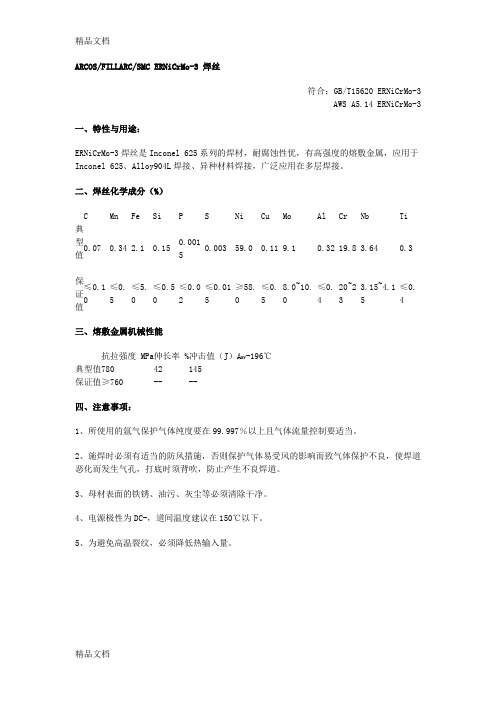

ARCOS/FILLARC/SMC ERNiCrMo-3 焊丝符合:GB/T15620 ERNiCrMo-3AWS A5.14 ERNiCrMo-3一、特性与用途:ERNiCrMo-3焊丝是Inconel 625系列的焊材,耐腐蚀性优,有高强度的熔敷金属,应用于Inconel 625、Alloy904L 焊接、异种材料焊接,广泛应用在多层焊接。

二、焊丝化学成分(%)C Mn Fe Si P S Ni Cu Mo Al Cr Nb Ti 典型值0.07 0.34 2.1 0.15 0.00150.003 59.0 0.11 9.1 0.32 19.8 3.64 0.3 保证值≤0.10 ≤0.5 ≤5.0 ≤0.50 ≤0.02 ≤0.015 ≥58.0 ≤0.5 8.0~10.0 ≤0.4 20~23 3.15~4.15 ≤0.4三、熔敷金属机械性能抗拉强度 MPa 伸长率 % 冲击值(J )A KV -196℃ 典型值 780 42 145保证值 ≥760 -- --四、注意事项:1、所使用的氩气保护气体纯度要在99.997%以上且气体流量控制要适当。

2、施焊时必须有适当的防风措施,否则保护气体易受风的影响而致气体保护不良,使焊道恶化而发生气孔,打底时须背吹,防止产生不良焊道。

3、母材表面的铁锈、油污、灰尘等必须清除干净。

4、电源极性为DC-,道间温度建议在150℃以下。

5、为避免高温裂纹,必须降低热输入量。

ARCOS/FILLARC/SMC ERNiCu-7MONEL 400 合金自身的焊接;以及MONEL 400 合金与钢的焊接;用于钢的表面堆焊。

ERNiCu-7 MONEL 400 合金自身的焊接,以及MONEL 400 合金与钢的焊接;用埋弧焊方法对钢的表面进行堆焊;( 其缓冲层填充材料61 合金需用手工电弧焊方法熔敷) 成分:C≤0.15 Mn≤4.0 Fe≤2.5 P≤0.02 S≤0.015 Si≤1.25 Cu余量Ni≤62∽69 Co- A1≤1.25 Ti1.5∽3.0镍合金焊条的国标对照镍合金焊条型号GB/T:ENi-0说明:钛钙型药皮的纯镍焊条,具有较好的力学性能及耐热、耐腐蚀性,交、直流两用,采用直流反接。

fillarc合金焊条焊丝的化学成分及用途

ARCOS/FILLARC/SMC ERNiCrMo-3 焊丝符合:GB/T15620 ERNiCrMo-3AWS A5.14 ERNiCrMo-3一、特性与用途:ERNiCrMo-3焊丝是Inconel 625系列的焊材,耐腐蚀性优,有高强度的熔敷金属,应用于Inconel 625、Alloy904L焊接、异种材料焊接,广泛应用在多层焊接。

二、焊丝化学成分(%)C Mn Fe Si P S Ni Cu Mo Al Cr Nb Ti典型值0.07 0.34 2.1 0.15 0.0015 0.003 59.0 0.11 9.1 0.32 19.8 3.64 0.3保证值≤0.10≤0.5≤5.0≤0.50≤0.02≤0.015≥58.0≤0.58.0~10.0≤0.420~23 3.15~4.15≤0.4三、熔敷金属机械性能抗拉强度MPa 伸长率% 冲击值(J)A KV-196℃典型值780 42 145保证值≥760 -- --四、注意事项:1、所使用的氩气保护气体纯度要在99.997%以上且气体流量控制要适当。

2、施焊时必须有适当的防风措施,否则保护气体易受风的影响而致气体保护不良,使焊道恶化而发生气孔,打底时须背吹,防止产生不良焊道。

3、母材表面的铁锈、油污、灰尘等必须清除干净。

4、电源极性为DC-,道间温度建议在150℃以下。

5、为避免高温裂纹,必须降低热输入量。

ARCOS/FILLARC/SMC ERNiCu-7MONEL 400 合金自身的焊接;以及MONEL 400 合金与钢的焊接;用于钢的表面堆焊。

ERNiCu-7 MONEL 400 合金自身的焊接,以及MONEL 400 合金与钢的焊接;用埋弧焊方法对钢的表面进行堆焊;( 其缓冲层填充材料61 合金需用手工电弧焊方法熔敷) 成分:C≤0.15 Mn≤4.0 Fe≤2.5 P≤0.02 S≤0.015 Si≤1.25 Cu余量Ni≤62∽69 Co- A1≤1.25 Ti1.5∽3.0镍合金焊条的国标对照镍合金焊条型号GB/T:ENi-0说明:钛钙型药皮的纯镍焊条,具有较好的力学性能及耐热、耐腐蚀性,交、直流两用,采用直流反接。

焊丝的主要成分

焊丝的主要成分焊丝是一种用于焊接的金属材料,它的主要成分对于焊接工艺和焊接质量起着至关重要的作用。

在本文中,将介绍焊丝的主要成分以及它们的功能和特点。

一、焊丝的主要成分焊丝的主要成分通常包括金属和非金属元素。

金属元素是焊丝的基础,它们决定了焊丝的物理性能和化学性质。

而非金属元素则是焊丝中的添加剂,它们用于改善焊接过程和焊缝质量。

1.1 金属元素焊丝的金属元素主要包括铝(Al)、铜(Cu)、镍(Ni)、锌(Zn)、钛(Ti)等。

这些金属元素的含量和比例会根据不同的焊接材料和焊接要求进行调整。

例如,铝是常用的焊丝金属元素,它具有良好的导热性和可塑性,适合用于焊接铝及其合金材料。

铜则常用于焊接黄铜和铜等材料,它能够提高焊接接头的强度和耐腐蚀性。

1.2 非金属元素焊丝的非金属元素主要包括碳(C)、硅(Si)、锰(Mn)、钼(Mo)等。

这些非金属元素的添加可以改善焊接过程中的熔化性能、焊缝形态和力学性能。

例如,碳的添加可以增加焊接金属的硬度和强度,而硅的添加则可以提高焊接材料的耐热性和耐腐蚀性。

二、焊丝成分的功能和特点焊丝的不同成分具有不同的功能和特点,下面将分别介绍。

2.1 金属元素的功能和特点金属元素是焊丝的主要组成部分,它们的功能和特点如下:(1)导电性和导热性:金属元素具有良好的导电性和导热性,可以有效地传递电流和热量,促进焊接过程的进行和焊缝的形成。

(2)可塑性和延展性:金属元素具有良好的可塑性和延展性,可以在焊接过程中形成均匀、连续的焊缝,并适应焊接接头的变形和应力。

(3)强度和耐腐蚀性:金属元素的含量和比例可以调整焊接接头的强度和耐腐蚀性,提高焊接质量和使用寿命。

2.2 非金属元素的功能和特点非金属元素是焊丝中的添加剂,它们的功能和特点如下:(1)熔化性能:非金属元素的添加可以改善焊丝的熔化性能,降低熔化温度和焊接能量,提高焊接效率和焊缝质量。

(2)焊缝形态:非金属元素的添加可以改善焊缝的形态,减少焊接缺陷和裂纹的产生,提高焊接接头的密实性和美观度。

各种焊条化学成份及力学性能

各种焊条化学成份及力学性能(一)碳钢焊条格式如下:焊条牌号标准型号gb/t5117,aws.a5.1 主要用途及特点熔敷金属化学成分(%) 力学性能纯铁焊条—主要用途及特点:以微碳纯铁为焊芯的纯铁焊条。

具有抗高温氢、氮、氨腐蚀能力。

抗裂性能良好,直流反接,可作要求抗裂而不要求等强度的焊接或过渡层。

c≤0.04,mn+si≤1.0,s≤0.03,p≤0.03。

—j350/j357 —以微碳纯铁为焊芯的纯铁焊条。

具有抗高温氢、氮、氨腐蚀能力。

抗裂性能良好,直流反接,专用于微碳纯铁氨合成塔内件的焊接,也可作要求抗裂而不要求等强度的焊接或过渡层。

c≤0.04,mn0.20/0.50,si0.20/0.50,al≤0.05,s≤0.015,p≤0.015。

σb≥340mpa,δ5≥22%,akv≥80j(常温)。

j421、e4313 e6013 焊接低碳钢结构,焊接工艺性能优良,尤其适宜薄板小件间断焊和表面光洁的盖面焊。

c≤0.07,mn≤0.40,si≤0.20,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥17%,akv≥75j(常温)j421x、e4313 e6013 适用于薄板立向下焊及间断焊。

c≤0.08,mn≤0.50,si0.25,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥17%,akv≥70j(0℃)j421fel6 e4324、e6024 适用于低碳结构和要求表面光洁的平焊平角焊的盖面焊,熔敷效率达160% c≤0.12,mn,0.40,si,0.20,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥17%,akv≥60j(常温)j421z e4324、e6024 熔敷效率160%的重力焊条,化学成分、力学性能与j421fe16一样,c≤0.12,mn,0.40,si,0.20,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥17%,akv≥60j(常温)j422 e4303 焊接较重要的低碳钢结构和强度等级相当的低合金钢结构c≤0.12,mn,0.40,si,0.18,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥22%,akv≥47j(-20℃)j422fe e4303 适用于较重要的低碳钢结构的焊接,可提高熔敷效率,化学成分、力学性能同j422 c≤0.12,mn0.40,si0.18,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥22%,ak v≥47j(-20℃) j422fe16 e4323 用于焊接较重要的低碳钢结构和强度等级相当的低合金钢结构的焊接,熔敷效率达160% c≤0.12,mn0.40,si0.20,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥22%,akv≥47j(-20℃)j422crcu e4303 耐候钢专用焊条,用于12mncrcu等耐候钢焊接,具有良好的耐大气腐蚀性能c≤0.12,mn0.40,si0.20,s≤0.035,p≤0.040,cr0.40,cu0.30 σb≥420mpa,σs≥340mpa,δ5≥17%,akv≥47j(-20℃)j422cucrni e4303 耐候钢专用焊条,用于09crp、09cupre,09cucrni等耐候钢焊接,具有良好的耐大气腐蚀性能c≤0.12mn,0.40,si0.20,s≤0.035,p≤0.040,cr≤0.60,cu0.40,ni≤0.5 σb≥420mpa,σs≥330mpa,δ5≥22%,akv≥27j(0℃)j423 e4301 可焊接较重要的低碳钢结构,c≤0.12,mn0.40,si0.16,s≤0.035,p≤0.040 σb≥420mpa,σs≥330mpa,δ5≥22%,akv≥47j(0℃)j425 e4311 用于低碳钢薄板结构的立向下焊专用焊条,c≤0.20,mn0.40,si0.25,s≤0.03,p≤0.040 σb≥420mpa,σs≥330mpa δ5≥22%,akv≥27j(-30℃)j426 e4316 用于重要的低碳钢和低合金钢的结构焊接,如09mn2等。

焊丝的主要成分

焊丝的主要成分焊丝是焊接过程中必不可少的材料,它的主要成分对焊接质量和性能起着至关重要的作用。

本文将介绍焊丝的主要成分,并分析其对焊接的影响。

焊丝的主要成分包括金属成分和非金属成分。

金属成分是焊丝的基本组成部分,它直接决定了焊接接头的力学性能和化学性能。

常见的金属成分有铜、镍、铬、锌等。

这些金属成分能够提高焊接接头的强度、硬度和耐腐蚀性,从而提高焊接接头的使用寿命。

除了金属成分外,焊丝中还包含一些非金属成分,如氧化物、硅酸盐等。

这些非金属成分主要起到焊接工艺调节剂的作用,能够改善焊接过程中的流动性、润湿性和熔化性能,从而提高焊接接头的质量。

此外,非金属成分还能够抑制焊接过程中的气孔和夹杂物的产生,减少焊接接头的缺陷。

焊丝的主要成分对焊接的影响主要体现在以下几个方面:金属成分的选择直接影响焊接接头的强度和硬度。

不同金属成分具有不同的力学性能,因此在不同的焊接应用中需要选择合适的金属成分。

例如,在焊接高强度钢材时,需要选择含有一定量镍和铬的焊丝,以提高焊接接头的强度和耐蚀性。

非金属成分的存在能够改善焊接过程中的熔化性能和流动性。

焊接过程中,焊丝需要与被焊接材料熔化并流动,形成焊接接头。

非金属成分能够提高焊丝的润湿性,使其更容易与被焊接材料接触并熔化,从而形成均匀的焊接接头。

焊丝的成分还会影响焊接接头的耐腐蚀性。

不同金属成分的耐腐蚀性有所差异,因此在焊接具有特殊耐蚀要求的材料时,需要选择相应的焊丝。

例如,在焊接不锈钢时,需要选择含有一定量铬和镍的焊丝,以提高焊接接头的耐腐蚀性。

焊丝的主要成分对焊接接头的质量和性能有着重要的影响。

金属成分决定了焊接接头的力学性能和化学性能,而非金属成分则能够改善焊接过程中的流动性和润湿性。

因此,在选择焊丝时,需要根据具体的焊接要求综合考虑金属成分和非金属成分的影响,以确保焊接接头的质量和性能达到要求。

同时,在焊接过程中,还需要注意控制焊接参数和焊接工艺,以保证焊丝的成分能够得到充分发挥,从而获得理想的焊接接头。

焊材中各类合金元素含量的作用与用途

焊材中各类合金元素含量的作用与用途The various alloying elements present in welding materials play significant roles in determining the properties and applications of the welds. Here we will explore the effects and uses of different alloying elements commonly found in welding materials.Carbon: Carbon is a crucial element in welding alloys as it affects the strength and hardness of the weld metal. Higher carbon content can increase these properties, making it suitable for high-stress applications such as structural welding. However, excessive carbon can also reduce weldability and promote cracking during cooling.Manganese: Manganese improves the strength and impact resistance of welds. It also acts as a deoxidizer, helping to remove impurities during the welding process. Manganese is often used as an alloying element in combination with other elements to enhance specific properties like toughness or resistance to corrosion.Silicon: Silicon plays a vital role in enhancing fluidity and reducing brittleness in welded joints. It also improves the arc stability during welding. Additionally, silicon acts as a deoxidizer, preventing porosity formation in the weld metal.Sulfur: Sulfur is added to certain types of welding alloys to improve machinability, especially for free-machining steels or where post-weld machining operations are necessary. However, excessive sulfur content can lead to reduced ductility and overall mechanical properties of the weld metal.Phosphorus: Phosphorus improves strength and corrosion resistance but must be controlled carefully due to its embrittling effect at higher concentrations. This elementis often present in small quantities as an impurity in base metals but should be minimized or controlled when welding critical components.Chromium: Chromium provides excellent corrosion resistance to welded joints by forming oxide layers that protectagainst oxidation and other corrosive elements. Stainless steels are examples of alloys containing chromium for enhanced resistance to rust and corrosion.Nickel: Nickel increases toughness, ductility, and heat resistance of welds. It also enhances resistance to corrosion, especially in high-temperature environments. Nickel is commonly used in welding applications involving dissimilar materials or where high strength and excellent corrosion resistance are required.Tungsten: Tungsten is primarily used as an electrode material in gas tungsten arc welding (GTAW) or TIG welding. It has the highest melting point of any metal and offers excellent electrical conductivity. The presence of tungsten in the electrode ensures a stable and controllable arc, resulting in precise welds.Zinc: Zinc is often added as an alloying element to create galvanized steel. Welding zinc-coated metals can release toxic fumes, known as zinc oxide fumes. Proper ventilation and safety measures should be followed when working withsuch materials.In conclusion, the various alloying elements present in welding materials have distinct effects and uses. These elements influence properties like strength, toughness, corrosion resistance, and machinability, making themsuitable for specific applications. However, it isimportant to note that the composition and concentration of these elements must be carefully controlled to achieve desired weld quality and performance.在焊接材料中,各种合金元素的存在对于焊缝的性能和应用起着重要作用。

全部焊条焊丝化学成份及用途表正版

E4310

E4311

0.20

0.32/

0.60

0.30

0.035

0.040

—

330

420

22

-30℃

27

适用于低碳钢管及低合金管环缝,全位置立向下焊接。底层焊时单面焊双面成形操作容易

THJ426

E4316

0.10

1.25

0.90

0.035

0.040

—

330

420

22

-30℃

27

焊接重要的低碳钢及低合金钢结构,焊缝具有良好的力学性能和抗裂性能,可全位置焊接

THJ427

E4315

0.10

1.25

0.90

0.035

0.040

—

330

420

22

-30℃

27

用途和特点同THJ426,采用电源为支流反接

THJ501Fe15

E5024

0.12

1.25

0.90

0.035

0.040

—

400

490

17

0℃

27

焊接相应强度的碳钢及低合金钢结构,适用于平焊、平角焊。熔敷效率为150%

THJ506Fe16

E5028

0.12

1.60

0.90

0.035

0.040

—

400

490

22

-20℃

27

用途同THJ506,适用于平焊和平角焊缝,焊条熔敷率为160%左右

THJ507

E5015

0.10

0.85/

1.40

0.65

0.030

0.035

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ARCOS/FILLARC/SMC ERNiCrMo-3 焊丝

符合:GB/T15620 ERNiCrMo-3

AWS A5.14 ERNiCrMo-3

一、特性与用途:

ERNiCrMo-3焊丝是Inconel 625系列的焊材,耐腐蚀性优,有高强度的熔敷金属,应用于Inconel 625、Alloy904L 焊接、异种材料焊接,广泛应用在多层焊接。

二、焊丝化学成分(%)

C Mn Fe Si P S Ni Cu Mo Al Cr Nb Ti

典

型值 0.07 0.34 2.1 0.15 0.0015 0.003 59.0 0.11 9.1 0.32 19.8 3.64 0.3

保

证值

≤0.10 ≤0.5 ≤5.0 ≤0.50 ≤0.02 ≤0.015 ≥58.0 ≤0.5 8.0~10.0 ≤0.4 20~23 3.15~4.15

≤0.4

三、熔敷金属机械性能

抗拉强度 MPa 伸长

率 % 冲击值(J )A KV -196℃

典型值 780

42

145

保证值≥760 -- --

四、注意事项:

1、所使用的氩气保护气体纯度要在99.997%以上且气体流量控制要适当。

2、施焊时必须有适当的防风措施,否则保护气体易受风的影响而致气体保护不良,使焊道恶化而发生气孔,打底时须背吹,防止产生不良焊道。

3、母材表面的铁锈、油污、灰尘等必须清除干净。

4、电源极性为DC-,道间温度建议在150℃以下。

5、为避免高温裂纹,必须降低热输入量。

ARCOS/FILLARC/SMC ERNiCu-7

MONEL 400 合金自身的焊接;以及MONEL 400 合金与钢的焊接;用于钢的表面堆焊。

ERNiCu-7 MONEL 400 合金自身的焊接,以及MONEL 400 合金与钢的焊接;用埋弧焊方法对钢的表面进行堆焊;( 其缓冲层填充材料61 合金需用手工电弧焊方法熔敷) 成分:C≤0.15 Mn≤4.0 Fe≤2.5 P≤0.02 S≤0.015 Si≤1.25 Cu余量Ni≤62∽69 Co- A1≤1.25 Ti1.5∽3.0

镍合金焊条的国标对照

镍合金焊条

型号GB/T:ENi-0

说明:钛钙型药皮的纯镍焊条,具有较好的力学性能及耐热、耐腐蚀性,交、直流两用,采用直流反接。

用途:用于化工设备、食品工业,医疗器械制造中镍基合金和双金属的焊接,也可用作异种金属的过渡层焊条,具有良好的熔合性和抗裂性。

熔敷金属化学成份/%

C≤0.03 Mn 0.6-1.1 Si≤1 Ni≥92 Fe≤0.5 Ti 0.7-1.2 Nb 1.8-2.3

S≤0.015 P≤0.015

型号GB/T:ENi-0 相当于AWS:ENi-1

说明:钛钙型药皮的纯镍焊条,具有较好的力学性能及耐热、耐腐蚀性,交、直流两用,采用直流反接。

用途:用于化工设备、食品工业,医疗器械制造中镍基合金和双金属的焊接,也可用作异种金属的过渡层焊条,具有良好的熔合性和抗裂性。

熔敷金属化学成份/%

C≈0.04 Mn≈1.5 Ni≥92 Fe≈3 Ti≈0.5 Nb≈1 S≤0.015 P≤0.015

型号GB/T:ENiCu-7 相当于AWS:ENiCu-7

说明:钛钙型药皮的Ni70Cu30蒙乃尔合金焊条,含适量的锰、铌,具有较好的抗裂性,焊接时电弧燃烧稳定,飞溅小,脱渣容易,焊接成形美观,采用交流或直流反接,采用直流反接。

用途:用于镍铜合金与异种钢的焊接,也可用作过渡层堆焊材料。

熔敷金属化学成份/%

C≤0.15 Mn≤4 Si≤1.5 Ni 62-69 Fe≤2.5 Ti≤1 Nb≤2.5 S≤0.015

P≤0.02 Al≤0.75 Cu余量

ARCOS/FILLARC/SMC

Ni207镍及镍合金焊条

型号GB/T:ENiCu-7 相当于AWS:ENiCu-7

说明:低氢型蒙乃尔合金焊条,具有良好的抗裂性和焊接工艺性能。

用途:用于焊接蒙乃尔合金焊条或异种钢,也可用作过渡层堆焊材料。

熔敷金属化学成份/%

C≤0.15 Mn≤4 Si≤1.5 Ni 62-69 Fe≤2.5 Ti≤1 Nb≤2.5 S≤0.015

P≤0.02 Cu余量

ARCOS/FILLARC/SMC Ni307镍及镍合金焊条

型号GB/T:ENiCrMo-0

说明:低氢型Ni70Cr15耐热耐蚀合金焊条,焊缝中有适量的钼、铌等合金元素,熔敷金属具有良好的抗裂性,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,也可用于一些难焊合金、异种钢的焊接及堆焊。

熔敷金属化学成份/%

C≈0.05 Ni≈70 Fe≤7 Nb 3-5 Mo 2-6 Cr≈15

ARCOS/FILLARC/SMC Ni307A镍及镍合金焊条

型号GB/T:ENiCrFe-3 相当于AWS:ENiCrFe-3

说明:低氢型Ni70Cr15耐热合金焊条,焊缝中有适量的锰、铌等合金元素,熔敷金属具有良好的抗裂性,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,如因康镍600、601等,也可用于一些难焊合金、异种钢的焊接及堆焊。

熔敷金属化学成份/%

C≤0.1 Mn 5-9.5 Si≤1 Ni 59 Fe≤10 Ti≤1 Nb+Ta 1-2.5

S≤0.015 P≤0.03 Cu≤0.5 Cr 13-17

型号GB/T:ENiCrFe-3 相当于AWS:ENiCrFe-3

说明:低氢型镍铬耐热合金焊条,焊缝金属中有适量的锰,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,如因康镍600、601等,也可用于异种钢的焊接或耐蚀堆焊材料。

熔敷金属化学成份/%

C≤0.1 Mn 5-9.5 Si≤1 Ni≥59 Fe≤10 Ti≤1 Nb 1-2.5 S≤0.015

P≤0.03 Cu≤0.5 Cr 13-17

说明:低氢型镍铬钼合金焊条,焊缝金属中有适量的钼,抗裂性好。

用途:用于焊接镍基合金及铬镍奥氏体钢,也可用于异种钢焊接。

熔敷金属化学成份/%

C≤0.07 Mn 0.5-1.7 Si≤0.5 Ni 68-78 Nb 0.2-0.8 S≤0.012 P≤0.02 Mo 8.5-11 Cr 13.5-16.5

型号GB/T:ENiCrMo-0 相当于AWS:ENiCrMo-0

说明:低氢型Ni70Cr15耐热合金焊条,焊缝金属中有适量的钼、铌等合金元素,熔敷金属具有良好的抗裂性,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,也可用于一些难焊合金、异种钢的焊接及堆焊。

熔敷金属化学成份/%

C≤0.05 Mn 1-5 Si≤0.75 Ni余量Fe 4-8 Nb+Ta 1.5-5.5 S≤0.015 P≤0.04 Mo 3-7.5 Cr 13-17

型号GB/T:ENiCrMo-0 相当于AWS: ENiCrMo-0

说明:低氢型镍铬耐热耐蚀合金焊条,焊缝金属中有适量的钼、铌等合金元素,具有较好的抗裂性及耐蚀、耐磨性,焊接工艺良好,采用直流反接。

可全位置焊。

用途:用于核反应堆压力容器密封面堆焊及塔内构件焊接,也可用于复合钢、异种钢以及相同类型的镍基合金焊接。

熔敷金属化学成份/%

C0.035 Mn2.35 Si0.28 Ni余量Fe6.28 Nb3.27 S0.015 P0.015

Co0.03 Mo4.8 Cr15.76

型号GB/T:ENiCrFe-0

说明:低氢型镍铬耐热耐蚀合金焊条,焊缝金属具有较好的抗裂性及耐蚀性,焊接工艺性好,采用直流反接,可全位置焊。

用途:用于核电站稳压器、蒸发器管板接头的焊接,也可用于复合钢、异种钢以及相同类型的镍基合金焊接。

熔敷金属化学成份/%

C0.04 Mn4.65 Si0.13 Ni余量Fe5.92 Nb2.58 S0.02 P0.03 Co0.02

Al0.06 Cr18.55

型号GB/T:ENiCrFe-2 相当于AWS: ENiCrFe-2

说明:低氢型Ni70Cr15镍基合金焊条,熔敷金属含有适量的锰、钼和铌,具有良好的抗裂性,采用直流反接。

用途:用于焊接有耐热、耐蚀要求的镍基合金,也可用于异种钢的焊接或用作过渡层及堆焊焊条。

熔敷金属化学成份/%

C≤0.1 Mn 1-3.5 Si≤0.75 Ni≥62 Fe≤12 Nb+Ta0.5-3 S≤0.02

P≤0.03 Mo 0.5-2.5 Cr 13-17 Cu≤0.5

HT-103镍及镍合金焊条

说明:低氢型镍铬铁合金焊条,抗热裂性能及耐晶间腐蚀、应力腐蚀能力优良。

用途:用于镍基合金和异种钢焊接,还可用于焊后不能热处理的大厚度铁素体钢构件的焊接。

熔敷金属化学成份/%

C≤0.1 Mn 2-6 Si≤0.1 Ni≥67 Fe≤4 Nb 1.5-3 S≤0.015 P≤0.02

Mo≤2 Cr 18-22

相当于AWS:ENiCrFe-7

说明:低氢型镍铬铁合金焊条,除具有优良的抗裂性和抗晶界腐蚀性能外,还具有优异的耐应力腐蚀性能。

用途:用于INCONEL690合金的焊接以及镍基合金和异种钢的焊接。

熔敷金属化学成份/%:

C≤0.05 Mn≤5.0 Si≤0.75 Ni余量Fe 7.0-12.0 Ti≤0.5 Nb 1.0-2.5

S≤0.015 P≤0.03 Mo≤0.5 Cr 28.0-31.5 Al≤0.5 Cu≤0.5。