丙烯氨氧化制丙烯腈生产工艺防火通用版

丙烯腈工艺流程简述

丙烯、氨和空气在催化剂料层中,进行 气固相催化反应,控制反应温度在 430~450℃;由流化床内的U型冷却管通 去盐水移去反应热,生成高压蒸汽和高 压过热蒸汽作为空气透平压缩机的动力。

流化床反应后的 气体产物,经床 顶的内旋分离器 除尘,回收催化 剂后,由换热器迅速冷却至200℃左右,即 进入急冷塔进行处理。急冷塔下部由循环 水洗去夹带的粉尘,可能已经聚合的高聚 物渣滓,部分醛类和少量氨。气体由中间 隔开的泡罩进入急冷塔上半段,用工业硫 酸中和除去气体中残余的全部NH3,除沫后 由急冷塔后冷凝器将气体冷却至40℃左右。

除去氨的气体主要 是丙烯腈、HCN和 乙腈,还有N2、CO、 CO2等以及少量的 丙烯醛、丙酮、丙 烯酸等副产物,进 入水吸收塔用4℃水吸收,得到粗丙烯腈水溶液。 塔顶低温下,不凝气放空,粗丙烯腈水溶液进入 萃取精馏塔(即回收塔)。丙烯腈和水的共沸物 从塔顶馏出,乙腈由侧线采出,乙腈再到乙腈塔 精馏得到副产物。而AN-H2O共沸物冷却后分为水 相和油相两层,经分离器收集的油相含AN和HCN、 少量丙烯醛,进入脱氰化氢塔内,水相返回萃取 塔做溶剂。

丙烯腈工艺流程简述

07应化1班 200707302123 刘念

丙烯腈简介

丙烯腈的工艺流程示意简图

丙烯腈的工艺流程简述

丙烯氨氧化法生产丙烯腈的工艺流程主要分 为三个主要阶段:反应工段、水洗工段以及 分离精制工段。

经过滤后的洁净空气由透平 压缩机压缩至0.1MPa左右, 从流化床反应底部的下分布板 进入流化床反应器,丙烯和 氨分别进行汽化后,再过热 按一定比例混合,从流化床反应底部的上分 布板进入,混合气与空气按一定比例投入。 流化床内先已安装好固定相的催化剂并燃烧 丙烯将床内预热到440℃左右。

脱氰化氢塔从塔顶 分离采出,得到高纯 度的HCN,塔釜为 粗AN,釜料进入AN 精馏塔(即成品塔) 真空精馏,塔釜为高 沸物,塔顶为低沸物,谢!

丙烯腈生产工艺

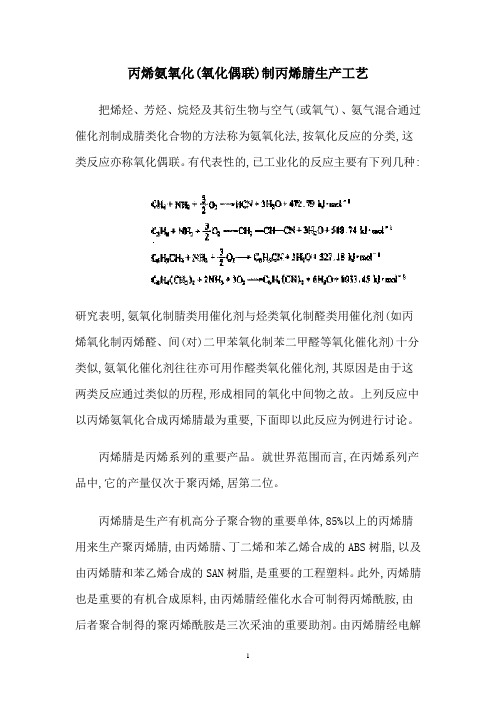

丙烯氨氧化(氧化偶联)制丙烯腈生产工艺把烯烃、芳烃、烷烃及其衍生物与空气(或氧气)、氨气混合通过催化剂制成腈类化合物的方法称为氨氧化法,按氧化反应的分类,这类反应亦称氧化偶联。

有代表性的,已工业化的反应主要有下列几种:研究表明,氨氧化制腈类用催化剂与烃类氧化制醛类用催化剂(如丙烯氧化制丙烯醛、间(对)二甲苯氧化制苯二甲醛等氧化催化剂)十分类似,氨氧化催化剂往往亦可用作醛类氧化催化剂,其原因是由于这两类反应通过类似的历程,形成相同的氧化中间物之故。

上列反应中以丙烯氨氧化合成丙烯腈最为重要,下面即以此反应为例进行讨论。

丙烯腈是丙烯系列的重要产品。

就世界范围而言,在丙烯系列产品中,它的产量仅次于聚丙烯,居第二位。

丙烯腈是生产有机高分子聚合物的重要单体,85%以上的丙烯腈用来生产聚丙烯腈,由丙烯腈、丁二烯和苯乙烯合成的ABS树脂,以及由丙烯腈和苯乙烯合成的SAN树脂,是重要的工程塑料。

此外,丙烯腈也是重要的有机合成原料,由丙烯腈经催化水合可制得丙烯酰胺,由后者聚合制得的聚丙烯酰胺是三次采油的重要助剂。

由丙烯腈经电解加氢偶联(又称电解加氢二聚)可制得己二腈,再加氢可制得己二胺,后者是生产尼龙-66的主要单体。

由丙烯腈还可制得一系列精细化工产品,如谷氨酸钠、医药、农药薰蒸剂、高分子絮凝剂、化学灌浆剂、纤维改性剂、纸张增强剂、固化剂、密封胶、涂料和橡胶硫化促进剂等。

丙烯腈在常温下是无色透明液体,剧毒,味甜,微臭。

沸点78.5℃,熔点-82.0℃,相对密度0.8006。

丙烯腈在室内允许的浓度为0.002 mg/l,在空气中的爆炸极限为3.05%~17.5%(m)。

因此,在生产、贮存和运输中,应采取严格的安全防护措施。

丙烯腈分子中含有腈基和C=C 不饱和双键,化学性质极为活泼,能发生聚合、加成、腈基和腈乙基化等反应,纯丙烯腈在光的作用下就能自行聚合,所以在成品丙烯腈中,通常要加入少量阻聚剂,如对苯二酚甲基醚(MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。

丙烯腈的生产—丙烯氨氧化生产工艺流程组织

• 原料空气经过过滤器除去灰尘和杂质后,用空气压缩机1加压 在空气预热器4与反应器出口物料进行热交换,预热到537K 左右,然后从流化床底部经空气分布板进入流化床反应器6。 丙烯和氨分别来自丙烯蒸发器3和氨蒸发器2,先在管道中混 合后,经分布管进入流化床。丙烯和氨混合气的分布管设置 在空气分布板上部。空气,丙烯和氨均需控制一定的流量以 达到工艺规定的配比要求。

• ⑵ 流化床反应器

• 丙烯氨氧化的反应装 置多采用Sohio流化床 反应器,其结构如右 图所示,其外形和作 用分为三个部分,即 床底段、反应段和扩 大段。

• 丙烯腈>99.5% 水分<0.5%

丙酮<100×10-6

• 乙腈<300×10-6 丙烯醛<15×10-6 氢氰酸<5×10-6

• 为了防止丙烯腈聚合和氰醇分解,该塔是在减压下操作。

• 自脱氢氰酸塔中蒸出的氢氰酸,再经氢氰酸塔精馏塔2精馏 ,脱去其中的不凝气体和分离掉高沸点物丙烯腈等,得到纯度 为99.5%的氢氰酸。

• 除去氨的方法有多种,现在工业上均采用硫酸中和法,硫酸质 量浓度为1.5%左右。中和过程也是反应物料的冷却过程,故氨 中和塔也称冷却塔。反应物料经急冷塔除去未反应的氨并冷却 到313K左右后,进入回收系统。

• (三)精制部分工艺流程的组织

• 回收部分所得到的粗丙烯腈需进一步分离精制,以获 得聚合级产品丙烯腈和所需纯度的氢氰酸。精制部分 工艺流程如图7-5所示。该流程也是有三部分组成,即 脱氢氰酸塔、氢氰酸精馏塔和丙烯腈精制塔。

• 精制部分所处理的物料丙烯腈、氢氰酸、丙烯醛等 都容易发生自聚,聚合物会使塔板和塔釜发生堵塞 现象,影响正常生产。故处理这些物料时必须加入 少量阻聚剂。由于发生聚合的机理不同,所用阻聚 剂的类型也不同。氢氰酸在碱性介质中易聚合,需 加酸性阻聚剂,由于它在气相和液相中都能聚合, 所以均需加阻聚剂。一般气相阻聚剂用二氧化硫, 液相阻聚剂用醋酸等,氢氰酸贮槽可加入少量磷酸 作稳定剂。丙烯腈的阻聚剂可用对苯二酚或其他酚 类。有少量水存在对丙烯腈也有阻聚剂作用。

丙烯氨氧化制丙烯腈生产工艺防火

丙烯氨氧化制丙烯腈生产工艺防火丙烯氨氧化是制备丙烯腈的一种重要工艺路线,其生产过程中应注意安全防火。

以下是丙烯氨氧化制备丙烯腈的生产工艺及相关的防火安全策略。

一、工艺流程丙烯氨氧化制备丙烯腈的工艺流程一般可分为以下几个步骤:1. 丙烯氧化:将丙烯与空气在氧化催化剂的作用下反应,生成丙烯醛。

2. 氧化尾气处理:将丙烯氧化反应产生的氧化尾气送入尾气处理装置进行处理,以减少其对环境的影响。

3. 丙烯醛加氨反应:将丙烯醛与氨反应生成丙烯腈。

4. 丙烯腈分离纯化:将反应产物进行控制升温挥发并进行釜内蒸馏,使丙烯腈与未反应的氨、丙烯醛等组分分离,从而提纯得到丙烯腈。

二、防火安全措施在丙烯氨氧化制备丙烯腈的生产过程中,安全防火是至关重要的。

以下是几个防火安全策略供参考:1. 设备与场所的选址:需要在没有易燃易爆物质的场所建设生产车间,将生产车间与其他易燃物离开以确保安全。

2. 解离器、冷凝器的设置:在丙烯氧化反应过程中,需要及时卸掉生成的热,以避免温度升高引发的爆炸危险。

此时,需要在反应装置中设置解离器和冷凝器,将热量转移出反应装置以确保安全。

3. 安全监控与报警系统:在生产过程中需要建立完善的安全监控与报警系统,对关键环节进行监测,如温度、压力等,一旦超出正常范围,及时报警,以确保生产安全。

4. 废气处理系统:在丙烯氧化反应过程中会产生大量废气,这些废气中可能含有有害物质,如溴气等。

因此需要建立废气处理系统,对反应产生的废气进行处理以减少对环境的污染。

5. 安全教育和培训:工作人员需要接受系统的安全教育和培训,了解安全防火的基本知识,加强安全意识,确保工作安全。

以上是丙烯氨氧化制备丙烯腈的生产工艺和防火安全策略,希望能对相关从业人员提供借鉴和参考。

丙烯氨氧化制丙烯腈新工艺

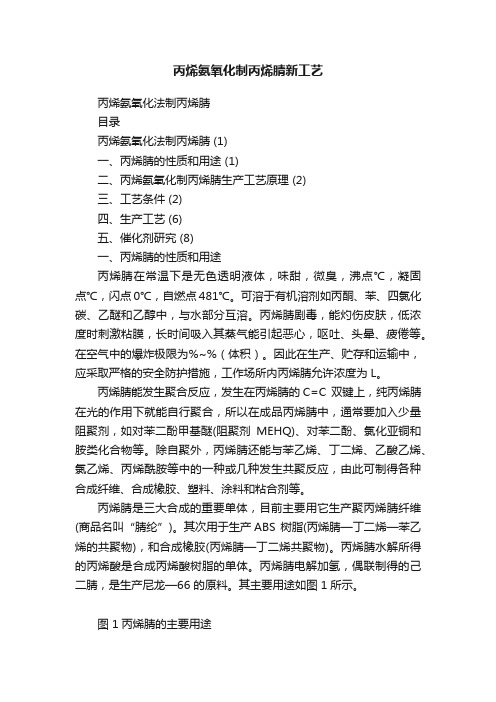

丙烯氨氧化制丙烯腈新工艺丙烯氨氧化法制丙烯腈目录丙烯氨氧化法制丙烯腈 (1)一、丙烯腈的性质和用途 (1)二、丙烯氨氧化制丙烯腈生产工艺原理 (2)三、工艺条件 (2)四、生产工艺 (6)五、催化剂研究 (8)一、丙烯腈的性质和用途丙烯腈在常温下是无色透明液体,味甜,微臭,沸点℃,凝固点℃,闪点0℃,自燃点481℃。

可溶于有机溶剂如丙酮、苯、四氯化碳、乙醚和乙醇中,与水部分互溶。

丙烯腈剧毒,能灼伤皮肤,低浓度时刺激粘膜,长时间吸入其蒸气能引起恶心,呕吐、头晕、疲倦等。

在空气中的爆炸极限为%~%(体积)。

因此在生产、贮存和运输中,应采取严格的安全防护措施,工作场所内丙烯腈允许浓度为L。

丙烯腈能发生聚合反应,发生在丙烯腈的C=C 双键上,纯丙烯腈在光的作用下就能自行聚合,所以在成品丙烯腈中,通常要加入少量阻聚剂,如对苯二酚甲基醚(阻聚剂MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。

除自聚外,丙烯腈还能与苯乙烯、丁二烯、乙酸乙烯、氯乙烯、丙烯酰胺等中的一种或几种发生共聚反应,由此可制得各种合成纤维、合成橡胶、塑料、涂料和粘合剂等。

丙烯腈是三大合成的重要单体,目前主要用它生产聚丙烯腈纤维(商品名叫“腈纶”)。

其次用于生产ABS 树脂(丙烯腈—丁二烯—苯乙烯的共聚物),和合成橡胶(丙烯腈—丁二烯共聚物)。

丙烯腈水解所得的丙烯酸是合成丙烯酸树脂的单体。

丙烯腈电解加氢,偶联制得的己二腈,是生产尼龙—66 的原料。

其主要用途如图 1所示。

图 1丙烯腈的主要用途二、丙烯氨氧化制丙烯腈生产工艺原理化学反应主反应生成丙烯腈,是一个非均相反应;与此同时,在催化剂表面还发生一系列副反应。

主反应:C3H6 + NH3 + O2 → CH2 =CHCN + 3 H2O △H = mol副反应:①生成乙腈:C3H6 + + → + 3H2O △H = -522KJ/mol②生成氢氰酸:C3H6 + 3NH3 + 3O2 → 3HCN + 6H2O △H = -941KJ/mol③生成二氧化碳:C3H6 + → 3CO2 +3 H2O △H = -1925KJ/mol④生成一氧化碳:C3H6 + 3O2 → 3CO + 3H2O △H = -1925KJ/mol上述副反应中,生成乙腈和氢氰酸是主要的,CO2、CO和H2O 可以由丙烯直接氧化得到,也可以由丙烯腈、乙腈等再次氧化得到。

丙烯腈的生产运行与操控—丙烯氨氧化法生产丙烯腈的工艺流程

沸点/ ℃

77.3 81.6 25.7 52.7

共沸组成(质量比) 88/12 84/16 - 97.4/2.6

共沸点/ ℃

71 76 -

52.4

在水中溶解 度,%(质量)

7.4 互溶 互溶 20.8

水在该物中溶解 3.1

6.8

度,%(质量)

反应与回收部分

空气和反应

产物换热 300℃左右

由换热器迅

丙烯腈、水

0.075MPa(A)的压 力下,其塔顶设计温 度为17℃ 浮阀塔盘的塔

三、丙烯腈的工艺流程示意简图

谢谢观看

课程:有机化工生产运行与操控 知识点:丙烯氨氧化法生产丙烯腈的

工艺流程

课程:有机化工生产运行与操控

知识点:丙烯氨氧化法生产丙烯腈的 工艺流程

课程:有机化工生产运行与操控 知识点:丙烯氨氧化法生产丙烯腈的

工艺流程

一、工艺流程框图

工艺流程主要分为三个部分:反应部分、 回收部分和精制部分。

二、主副产物的有关物理性质

主副产物的有关物理性质

物理性质 丙烯腈 乙腈 氢氰酸 丙烯醛

速冷却至 150℃左右

进入水吸塔 用床内先安装 好的催化剂并燃 烧丙烯将床内预 热到440℃左右

除沫后由急冷 塔后冷凝器将 气体冷却至

40℃左右

水含丙烯腈 、乙腈、氢 氰酸、丙烯

醛

乙腈、氰醇 (由丙烯醛 、丙酮与氢 氰酸生成)

浮阀塔盘的塔

精制部分

氢氰酸

0.068MPaG的压力下, 塔釜温度大约为69℃ 。

丙烯腈工艺流程简述

最新编辑ppt

7

除去氨的气体主要

是丙烯腈、HCN和

乙腈,还有N2、CO、

CO2等以及少量的

丙烯醛、丙酮、丙

烯酸等副产物,进

入水吸收塔用4℃水吸收,得到粗丙烯腈水溶液。 塔顶低温下,不凝气放空,粗丙烯腈水溶液进入 萃取精馏塔(即回收塔)。丙烯腈和水的共沸物 从塔顶馏出,乙腈由侧线采出,乙腈再到乙腈塔 精馏得到副产物。而AN-H2O共沸物冷却后分为水 相和油相两层,经分离器收集的油相含AN和HCN、 少量丙烯醛,进入脱氰化氢塔内,水相返回萃取 塔做溶剂。

最新编辑ppt

8

脱氰化氢塔从塔顶

分离采出,得到高纯 度的HCN,塔釜为 粗AN,釜料进入AN 精沸物, AN从侧线采出,成 为合格产品进入成品 贮槽。

最新编辑ppt

9

谢 谢!

最新编辑ppt

10

压缩机压缩至0.1MPa左右, 从流化床反应底部的下分布板

进入流化床反应器,丙烯和

氨分别进行汽化后,再过热

按一定比例混合,从流化床反应底部的上分 布板进入,混合气与空气按一定比例投入。 流化床内先已安装好固定相的催化剂并燃烧 丙烯将床内预热到440℃左右。

最新编辑ppt

5

丙烯、氨和空气在催化剂料层中,进行

丙烯腈工艺流程简述

07应化1班 200707302123

刘念

最新编辑ppt

1

丙烯腈简介

最新编辑ppt

2

丙烯腈的工艺流程示意简图

最新编辑ppt

3

丙烯腈的工艺流程简述

丙烯氨氧化法生产丙烯腈的工艺流程主要分 为三个主要阶段:反应工段、水洗工段以及 分离精制工段。

最新编辑ppt

4

经过滤后的洁净空气由透平

丙烯氨氧化偶联制丙烯腈生产工艺

丙烯氨氧化偶联制丙烯腈生产工艺引言丙烯腈是一种重要的有机化工原料,它广泛应用于合成合成纤维、橡胶、塑料等领域。

丙烯氨氧化偶联制丙烯腈是一种常用的生产方法,本文将介绍该生产工艺的原理、工艺流程和主要设备。

原理丙烯氨氧化偶联制丙烯腈的主要反应是通过将丙烯与氨氧化剂进行反应,生成丙烯腈的过程。

该反应一般在高温高压下进行,并且需要使用适当的催化剂来促进反应。

催化剂的选择对反应的效率和产物的纯度有重要影响。

工艺流程丙烯氨氧化偶联制丙烯腈的工艺流程包括以下几个步骤:1.原料准备:将丙烯和氨氧化剂按照一定的摩尔比例混合,并将其加入反应釜中。

2.反应:通过升温和加压的方式将反应釜内的温度和压力升高到反应条件下。

同时,向反应釜中加入适量的催化剂,并进行搅拌,以促进反应的进行。

3.分离:将反应结束后的混合物进行分离,一般采用蒸馏的方法进行。

通过控制温度和压力,将丙烯腈从反应物中分离出来。

4.精制:将得到的丙烯腈进行进一步的精制处理,以提高其纯度和产品质量。

主要包括除杂和洗涤等步骤。

5.成品收集:将精制后的丙烯腈进行包装和储存。

主要设备丙烯氨氧化偶联制丙烯腈的生产设备主要包括反应釜、蒸馏塔和精制设备等。

1.反应釜:用于进行反应的容器,通常使用不锈钢制作,具有耐高温、耐压的特点。

2.蒸馏塔:用于反应混合物的分离,通过调控温度和压力,使不同组分按照沸点的差异进行分馏。

3.精制设备:用于对丙烯腈的进一步处理,以去除杂质和提高产品的纯度。

结论丙烯氨氧化偶联制丙烯腈是一种常用的生产工艺,通过合理选择催化剂和控制反应条件,可以高效地合成丙烯腈。

该工艺流程简单,设备投资相对较少,适合中小型生产厂家使用。

同时,在生产过程中需要注意安全和环保,确保操作人员和环境的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全管理编号:YTO-FS-PD828

丙烯氨氧化制丙烯腈生产工艺防火通

用版

In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities.

标准/ 权威/ 规范/ 实用

Authoritative And Practical Standards

丙烯氨氧化制丙烯腈生产工艺防火

通用版

使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。

文件下载后可定制修改,请根据实际需要进行调整和使用。

要丙烯腈生产工艺普遍采用丙燃氨氧化的方法。

从原料气火灾爆炸性质、反应放热特点、副反应后果和潜在的着火源方面,对此生产工艺进行了火灾危险性分析,并提出了针对性的防火防爆措施和技术。

关键词丙烯腈氧化防火防爆

丙烯腈作为重要的化工原料被用于生产腈纶纤维、工程塑料和合成橡胶,是丙烯系列产品中第二大品种。

目前,我国的丙烯腈生产工艺普遍采用丙烯氨氧化的方法。

该方法具有原料来源广且价廉、易一步合成、生产成本低等优点,但生产过程潜在的火灾危险性较大,防火防爆工作十分重要。

1 工艺原理

1.1反应原理

₃H₆+NH₃+3/2O₂=CH₂=CH-CN+3H₂O△H=-

515kj/mol

同时副产氢氰酸、乙腈、丙烯醛和二氧化碳。

1.2 工艺流程及设备

丙烯氨氧化生产丙烯腈的工艺过程可简单表示如下(参见附图):

整个生产过程分为合成工序和精制工序。

在合成工序,反应原料由底部进入反应器前,液体丙烯和氨经蒸发、空气经压缩,预先加热后进入混合器;然后,进入反应温度与压力分别为440℃和0.065MPa的反应器,在催化剂作用下进行反应;生成的气体经废热锅炉回收热量后,进入氨中和塔除氨。

除氨后的气体经冷却进入吸收塔用水吸收得到丙烯腈、氢氰酸、乙腈等混合物。

精制工序则将合成工序送来的水吸收液经脱除乙腈和氢氰酸后,送入精馏塔精制得丙烯腈产品。

主要生产工艺设备是原料混合器、氧化反应器和轻组分塔。

氧化反应器一般为流化床式的反应塔,有锥体、浓相段和稀相段三部分。

浓相段是丙烯氨氧化合成的部位;稀相段主要用于回收催化剂。

轻组分塔用于脱除水吸收液中的氢氰酸。

2 工艺火险分析

2.1 原料和产品易燃易爆有毒

原料丙烯常温常压下为无色易燃气体,闪点-108℃,自燃点460℃,与空气混合能形成爆炸性混合物,爆炸极限为2%-11.1%。

丙烯遇火星或高温有燃烧爆炸危险,且

有低毒。

氨是可燃气体,自燃点为650℃,在空气中的爆炸极限为15%~28%,在氧气中的爆炸极限为13.5%~79%,氨与氯、碘化合也能爆炸。

产品丙烯腈为易燃易爆、略有刺激性臭味的无色液体,其蒸气不毒,闪点为0℃,自燃点为481℃,爆炸极限为3.05%~17.0%。

2.2 反应温度高,放热量大,易发生燃烧

丙烯氨氧化是强烈放热型反应,反应温度又高,不易控制。

若反应热不能被及时移出,反应器内稀相段上就极易发生燃烧。

因为丙烯在浓相段尚有一部分(10%~20%)未转化,进入稀相段后会进一步反应放热。

当温度达到物料的自燃点(470℃以上),就可能发生燃烧。

2.3 原料混合气具有爆炸性

丙烯氨氧化反应的丙烯和空气在原料总体积中分别占6.16%和67.7%,即丙烯浓度处在爆炸极限之内。

这种浓度配比较为有利于反应选择性、反应速度、节能和节省投资,但增加了反应过程着火爆炸的危险程度。

2.4 副反应放热,增大火灾危险性

在丙烯氨氧化反应系统中,除生成丙烯腈外,可能发生一系列副反应。

其副产物有三类,一类是氢化物,如氢氰酸;第二类是有机含氧化合物,如丙烯醛;第三类是深

度氧化产物二氧化碳和一氧化碳。

副反应均为强放热反应,增加了反应过程的总热效应。

其中丙烯腈深度氧化为二氧化碳和一氧化碳的反应,是导致反应器稀相段温度升高发生燃烧的另一主要原因。

副产物氢氰酸、乙腈和丙烯醛都是可燃有毒物质。

原料中的杂质可能是使副反应增多的原因之一。

2.5 产物易聚合,堵塞设备管道

产物丙烯腈结构具有双键和共轭体系,易聚合,副产氢氰酸、丙烯醛等;这些副产物也易自聚,若产物气体中存在未反应掉的氨,它们在较低温度下便会聚合。

聚合产物会使再沸器、塔和管道发生堵塞,影响正常生产。

此外,氧化温度若超过500,反应产物会结焦,同样引起管路堵塞。

2.6 物料易产生静电,潜在静电火源

丙烯氨氧化使用的物料为电介质。

它们在管道内高速流动或经阀门、喷嘴喷出时会产生静电,最高静电电压可高达万伏以上,装置中存在静电放电引起火灾的可能性。

3 防火防爆技术

3.1 加强危险品管理

根据生产过程中原料、产品和副产物的物理化学性质与火灾爆炸性质,要严格按照有关危险品管理规定采取相应的防火安全措施。

例如隔离存放;远离火源、热源、电

源;避免高温、日晒;防止磨擦或撞击等。

3.2 控制原料纯度

必须检验原料的纯度,避免因杂质混入导致副反应,引起热效应增大等不利影响。

脱除能使催化剂中毒的硫化物。

空气进入反应器前应过渡掉灰尘、水汽、油污等杂质,减少着火和爆炸的危险。

3.3 抑制原料混合气的爆炸危险性

空气、丙烯与氨的混合器是形成爆炸性混合物的地方。

为了保证安全,要使空气出喷嘴速度远大于原料可能的火焰传播速度。

工业上实用可燃气体中,氢的火焰传播速度最快,但一般也小于10m/s,因此喷嘴处空气喷出速度达到25~30m/s,就能保证混合器的安全。

混合器放置在反应器进口附近,确保原料气混合后立即进入反应器,减少可能发生爆炸的空间。

此外,还可采取丙烯、氨和空气分别进料方式,以避免爆炸性混合物的形成。

3.4 控制反应温度

反应温度是丙烯氨氧化工艺控制的主要参数。

生产过程中主要靠及时导出反应器内的反应热来控制温度为此,工业上多用内设置U形冷却管的流化床反应器。

反应释放的热量一部分由反应气体带走,大部分是由反应床的冷却系统所导出。

反应器要有足够的冷却面积,要确保连续供给具有稳定参数的冷却剂。

同时通过原料空气了预热温度

来微调节反应温度,控制温度在470℃以下。

3.5 配置安全保护设施

设备系统中应设置氮气、水蒸汽管线,一是用于保护,二是用于灭火。

当丙烯氨氧化反应器的稀相段温度不断升高时,应及时喷入氮气或水蒸汽。

其中水蒸汽有较大热容,可以将大量反应热量带走,避免过热现象发生,有利于反应温度控制。

同时水蒸汽或氮气还能稀释原料气中的丙烯防止爆炸。

但在通蒸汽量多导致反应器械内压力过高,造成器壁爆破,出现物料大量泄出的危险。

3.6 设置防爆泄压装置

为了防止可燃原料气爆炸或燃烧时危及人身和设备系统,在反应器前的气态投料管道上以及放空管上应安装阻火器,防止回火在整个系统蔓延。

在丙烯贮罐、废热锅炉的汽包等有压设备有安装防爆片,要求防爆片在设备内压力超过许可压力25%时保证破裂,以减少爆炸的破坏作用。

3.7 防止设备管路堵塞

减少产物发生聚合副反应,能有效防止设备管路的堵塞。

为了避免气相中氨存在下低温聚合,反应气体产物经热交换后的温度不宜太低,一般应保证在250℃左右。

轻组分塔顶温度应控制在25~26℃,常压或稍带负压,防止丙烯腈从塔顶被带入到后部回收系统发生聚合。

在精制工序为防止聚合,处理物料时,必须加入少量阻聚剂。

氢氰酸在碱性介质中易聚合,需加酸性阻聚剂:在气相和液相中氢氰酸均能聚合,对于气相一般阻聚剂用二氧化硫,液相阻聚剂用醋酸。

丙烯腈则在液相聚合,可用对苯二酚作阻聚剂。

有少量水存在对丙烯腈也能起阻聚作用。

即使采用阻聚剂,仍可能发生聚合现象。

例如氢氰酸处理塔,在塔内死角处,氢氰酸就会聚合;产品塔的塔釜处也易生成聚合物。

要定期清除聚合物、焦状物,防止其堵塞设备和管道。

清除方法可用水冲刷器壁表面和管道,用蒸汽吹净。

产品塔可设置两台再沸器,以便轮流清洗。

3.8 消除静电危害

设备接地是最简单常用,也是最基本的防静电措施。

氧化反应设备与管线必须安装导除静电的接地装置。

接地线必须连接牢靠,有足够的机械强度,要定期进行检查,避免发生故障。

该位置可输入公司/组织对应的名字地址

The Name Of The Organization Can Be Entered In This Location。