柴油机电子油门系统的优化设计

柴油机燃油喷射系统的优化设计

柴油机燃油喷射系统的优化设计柴油机作为一种高效的内燃机,广泛应用于汽车、船舶和发电机等领域。

而其中一个重要的组成部分就是燃油喷射系统。

燃油喷射系统的设计优化对于柴油机的性能和效率具有重要影响。

本文将探讨柴油机燃油喷射系统的优化设计。

柴油机的燃油喷射系统主要由喷油器、高压油泵、高压油管以及喷油嘴等组成。

其基本原理是将高压油泵提供的高压燃油通过喷油器喷射到燃烧室内,与空气混合后进行燃烧。

因此,燃油喷射系统的设计要考虑如何实现高效、均匀的燃油喷射。

首先,燃油喷射系统的优化设计应该考虑燃油的喷射压力。

燃油的喷射压力直接影响燃油的喷射速度,进而影响燃烧的效率和噪音的产生。

过低的喷射压力会导致燃油无法达到预期的喷射速度,造成燃烧不完全和动力不足;而过高的喷射压力则会增加噪音和机械磨损。

因此,燃油喷射系统的优化设计应在兼顾能量利用和噪音控制的基础上确定适合的喷射压力。

其次,燃油喷射系统的优化设计还应考虑喷油器的工作性能。

喷油器的工作性能直接关系到燃油喷射的质量和稳定性。

在柴油机工作过程中,喷油器需要能够准确地控制燃油的喷射量和喷射角度。

喷射量的准确控制可以实现燃油的经济使用和排放的控制,而喷射角度的准确控制则可以实现燃油的均匀混合和燃烧的均匀性。

因此,燃油喷射系统的优化设计要求喷油器具备高精度、高可靠性和高稳定性的工作性能。

另外,燃油喷射系统的优化设计还可以考虑喷油嘴的结构和材料。

喷油嘴是燃油喷射系统中的关键组件之一,对燃油的喷射效果和燃烧的效率起着重要作用。

通过优化喷油嘴的结构设计,可以实现燃油喷射的均匀性和燃烧的充分性,提高柴油机的功率和经济性。

同时,选择适合的喷油嘴材料也能提高其耐磨性和耐腐蚀性,延长使用寿命,减少维修成本。

另外,燃油喷射系统的优化设计还应考虑喷油策略和控制方法。

喷油策略和控制方法的优化可以提高柴油机的燃油经济性和动力性能。

例如,利用多级喷油和预喷射技术可以实现燃油的细分和完全燃烧,提高燃油的利用率和排放的控制;同时,利用智能控制技术可以实时监测和调整燃油喷射系统的工作状态,提高燃油喷射的精度和稳定性。

电子油门控制系统改

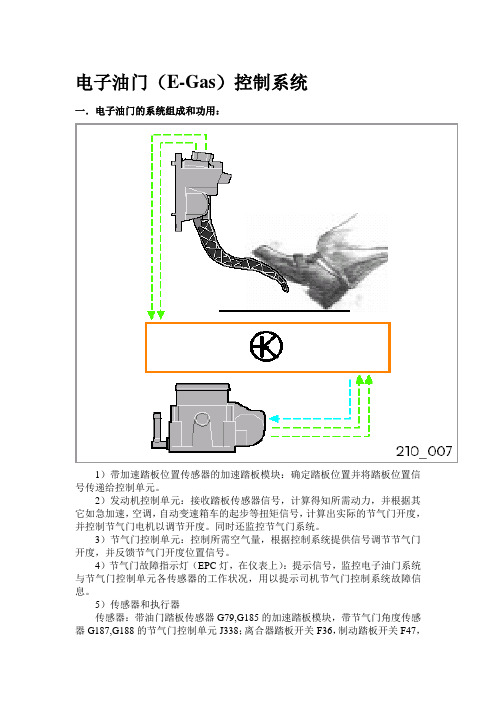

电子油门(E-Gas)控制系统一.电子油门的系统组成和功用:1)带加速踏板位置传感器的加速踏板模块:确定踏板位置并将踏板位置信号传递给控制单元。

2)发动机控制单元:接收踏板传感器信号,计算得知所需动力,并根据其它如急加速,空调,自动变速箱车的起步等扭矩信号,计算出实际的节气门开度,并控制节气门电机以调节开度。

同时还监控节气门系统。

3)节气门控制单元:控制所需空气量,根据控制系统提供信号调节节气门开度,并反馈节气门开度位置信号。

4)节气门故障指示灯(EPC灯,在仪表上):提示信号,监控电子油门系统与节气门控制单元各传感器的工作状况,用以提示司机节气门控制系统故障信息。

5)传感器和执行器传感器:带油门踏板传感器G79,G185的加速踏板模块,带节气门角度传感器G187,G188的节气门控制单元J338;离合器踏板开关F36,制动踏板开关F47,制动灯开关F及其它相关传感器。

执行器:带节气门驱动电机G186的J338,节气门故障指示灯K132。

二、基本原理电子油门的优点在于克服了原先在机械油门时,发动机控制系统只能在怠速和定速巡航状态进行发动机动力控制的局限性,转而成为对发动机全工况进行控制,也就是说原先由于司机踩住了油门踏板,控制系统无法按照所接收到的实际扭矩信号需求来控制节气门进行动力匹配,在使用了电子节气门后这种情况得到了改变。

控制系统只是参考油门踏板位置信号,并根据各种工况的需求包括燃油经济性,排放等等进行运算后,来确定节气门的最佳开度位置。

三、控制原理电子油门控制系统中节气门仅靠一电机带动,司机踩油门踏板只是为控制系统提供踏板位置的信息,发动机控制系统参考这个信号,并根据改变节气门位置,喷油时间,点火提前角来匹配因三元催化预热、怠速、排放控制,速度限制、动力限制、自动变速箱换挡点、制动系统(牵引力控制,发动机制动)、空调,巡航控制等带来的扭矩的变化及各种工况的需求包括燃油经济性等进行运算后,来确定节气门的开度位置,从而使动力匹配得以精确控制。

柴油机PT泵电子调速系统的原位调整

柴油机PT泵电子调速系统的原位调整电子调速系统(EFC)是PT燃油系统控制燃油供给的主控机构,可实现柴油机转速自动控制。

该系统主要由执行器、调速控制器和电磁传感器等3部分组成,其中调速控制器具有常开和常闭2种调速系统。

电磁传感器在飞轮齿圈上检测柴油机转速,并把交流电讯号反馈给调速控制器。

调速控制器将此讯号与调速控制器原有参数进行对比,如2个数值不同,调速控制器将改变送到执行器的电流,从而使调速控制器的节流轴旋转一个角度,进而改变供给柴油机的燃油量,使柴油机的转速和功率发生相应改变。

1.调速控制器的构成电子调速系统的电磁传感器和执行器一旦出现故障,很难修复,只能更换总成。

早期的康明斯发电机组,其柴油机和发电机的控制系统是相对独立的,即有2个控制面板。

近几年出厂的康明斯发电机组,将柴油机和发电机控制面板合二为一。

无论控制面板如何变化,电子调速系统的调速控制器始终存在,并有4个可供调整的电位计。

(1)增益电位计增益电位计是一个只能旋转一圈的旋钮式电位计,主要用来调整调速控制器的灵敏度。

电位计表盘顺时针方向转动,缩短调速控制器对负荷的反应时间;逆时针方向转动,则延长调速控制器对负荷的反应时间。

(2)转速降电位计转速降电位计也是一个只能转动一圈的旋钮式电位计,可以实现0~5%范围内转速降调整。

电位计表盘顺时针转动将增加转速降,反之则减少转速降。

转速降可以通过以下公式计算得到:(3)怠速电位计怠速电位计是一个可以旋转20圈的旋钮式电位计,用来调整怠速时柴油机运转速度。

顺时针转动将提高怠速转速,反之则降低怠速转速。

(4)空载高速电位计空载高速电位计也是一个可以转动20圈的旋钮式电位计,用于调整所需要的无负荷高转速。

顺时针转动将提高最大空载转速,反之则降低最大空载转速。

2.调速控制器的调整方法(1)初调首先,保证怠速电位计和空载高速电位计均处于中间位置,分别将怠速电位计和空载高速电位计先逆时针旋转20圈,再顺时针旋转10圈。

小型柴油发电机电子调速系统设计

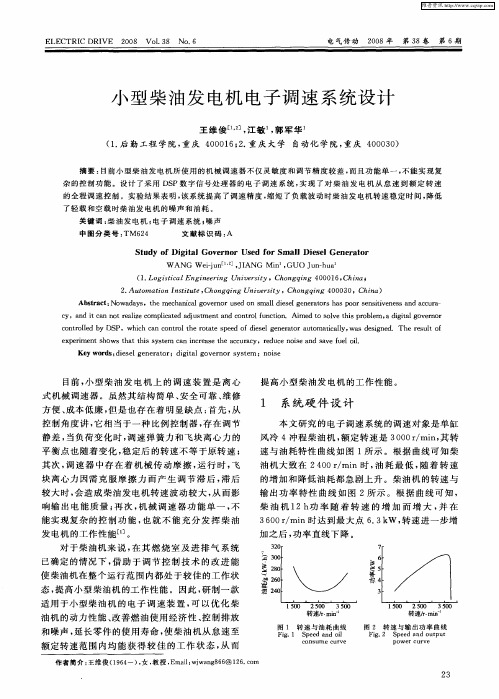

c ,ad i cnn trai o l ae du t n n o to u cim Ai dt ov hsp o lm , ii l o en r y n a o el ecmpi tda jsme ta cn rl n t t z c d f o me Os let i rbe adgt v ro ag

c n r le y DSP,w hc a o r It ott pe d o e e e e a o u o a ia I w a e i n d Th e ul f o to ld b ih c n c nto her a e s e fdis lg n r t r a t m tc Iy, s d sg e . e r s to e e i n h ws t a h ss s e c n ic e s hea c a y, rdu e n ie a d s v u lol xp rme ts o h tt i y t m a n r a et c urc e c o s n a e f e i. Ke r s: e e n r t r;di t lg e nors s e ; n s ywo d dis lge e a o gia ov r y t m oie

基于PIC16F877单片机的柴油机电子调速系统设计

1 、主 控 程 序 部 分

为 能 准 确 的 测 定 柴 油 机 瞬 时 转 速 与 平 均 转 速 ,P I C 1 6 F 8 7 7 单 片 机 必 须 设 定 固定 的信 号 采 集 周 期 ,在 每 个 固 定 采 样 周 期

R e s e a r c h /课题 研 究

基于P I C 1 6 F 8 7 7 单片机的 柴油机电 子调速系统设计

一 文 /何琪

摘 要 :本 文 主 要 介 绍 一 种 以 P I C1 6 F 8 7 7单 片机 为 核 心 的 柴 油 机 电子 调 速 控 制 器设 计 开 发

指令 限制信 号 、转 矩限制信 号 、增 压压力 限制信 号 、手动 限油 信 号进行 采集 比较 运算 ,取 出较小 者的转速 指令 ,传递给下 一

阶段 的信号转 换 ( 但 在 应 急 状 态 下 可 自动 取 消 限 制 ) , 这 样 就 能 有 效 控 制 油 门 限定 。

信号 转换 。油 门的开 启 大小是 由执 行 电机转 动 的决定 的 ,

通 过 分 析 柴 油 机 电 子 调 速 系统 的 主 要 作 用 , 阐述 了 电 子 调 速 器 系统 主 要 几 个 组 成 部 分 及 其 功 能

提 出能 实 现 电子 调 速 功 能 中硬 件 设 计 的 周 期 法 转 速 测 量 原 理 并 论 述 了 P I D 调 速 计 算 方 式 , 由此 确

定 了硬 件 开 发 和 软 件 设 计 的研 究 方 案 。 关 键 词 :水 路 运 输 电子 调 速 器 P I D 控 制

在 柴 油 机 控 制 系 统 中 ,调 速 器 的 好 坏 决 定 着 柴 油 机 性 能 的

柴油机电控系统综合优化与监控系统设计

图2 ECU总体设计

第8期

曹雪佳 柴油机电控系统综合优化与监控系统设计

2.2 STM32F103最小系统设计 ECU是电控系统的核心,ECU以单片机为核

心。表1给出了单片机的资源分配情况。寻常形式 下,STM32F103单片机的最小体系正常有复位电 路、时钟电路以及电源电路等构成。

3 柴油机监控系统的设计 监控系统对于柴油机电控来说是不可或缺

电子控制单元(ECU)、各类传感器和执 行部件是构成电子控制系统的三个重要元素。首 先,系统通过传感器采集柴油机各种工作参数, 以模拟信号或数字信号形式输入到电子控制单元

作者简介:曹雪佳(1991—),女,江苏淮安人,学士学位,助 理工程师,研究方向为发动机电子控制。

- 80 -

技术交流

(ECU)。其次,ECU再根据需求分析处理这些 信号,向执行器输出系统控制信号。最终执行部 件进行对应操作。如图1,即为本文电控系统的设 计概要图。

宋恩哲[1]阐述了自主开发的柴油机系列化电 子控制系统的结构和功能、突破的关键技术以及 电子控制系统的开发应用情况,在冗余切换平稳 性、瞬态调速率指标上,明显优于国外产品。卫 文晋[2]通过分析高压共轨柴油机电控系统的工作 需求,设计了输入信号调理电路、输出驱动电路 以及CAN总线通讯等硬件电路,通过编程实现了 传感器模拟量和数字量的采集及信号处理,计算 柴油机转速并判断当前运行相位,结合柴油机的 运行相位,分析喷油器电磁阀和高压油泵PCV阀 的驱动时序,实现喷油时刻和喷油脉宽的柔性可 调。张孟锋[3]以某项目为依托,针对高压共轨柴油 机电控单元的进排气系统控制策略进行研究与分 析,重点对进排气系统中的EGR子系统模块进行 了控制策略和算法的详细设计,最后通过试验台 架,验证了自主设计的电控系统同类控制策略的 有效性和可靠性。王正严[4]利用现有某6106直喷 柴油机成功改造安装共轨系统,并构建一套完整 的台架试验系统。利用在线标定软件以及数据采

摩托车用柴油发动机燃油系统的设计与优化

摩托车用柴油发动机燃油系统的设计与优化摩托车是一种非常受欢迎的交通工具,而柴油发动机则是提供动力的核心组件。

燃油系统的设计和优化对于发动机性能的提升,燃油经济性以及环境友好性都至关重要。

本文将探讨摩托车用柴油发动机燃油系统的设计和优化方法。

首先,设计一个高效的燃油过滤系统是十分重要的。

由于柴油的清洁度较低,燃油中可能含有杂质和颗粒物,这些杂质会对燃油喷射器或燃烧室造成损坏。

因此,安装一个有效的过滤器可以有效地阻拦这些杂质,保护发动机的正常运行。

同时,定期更换过滤器也是必要的,以保持系统的顺畅工作。

其次,调节燃油喷射器是燃油系统设计的关键之一。

燃油喷射器的工作状态直接影响到燃油的喷射质量和喷射角度。

合理地调节燃油喷射器可以确保燃油喷射的均匀性和准确性,从而提高燃烧效率,减少燃油的浪费和排放。

使用先进的喷射器技术,如电控喷射系统,可以更好地控制燃油的喷射,提高发动机的性能和经济性。

此外,考虑到环境友好性和燃油经济性的要求,燃油系统还需要优化燃烧过程。

摩托车用柴油发动机燃烧不充分会产生大量的有害废气和黑烟,对环境造成污染。

为了提高燃烧效率,可以采用预混合燃烧室设计和高压共轨喷射技术。

预混合燃烧室能够使燃油和空气充分混合,提高燃烧效率和输出功率。

高压共轨喷射技术则可以实现更准确的燃油喷射控制,进一步提高燃烧效率和经济性,降低排放。

除了上述设计和优化方法,燃油系统的维护和保养也是至关重要的。

定期检查和清洁燃油系统的各个组成部分,如喷油嘴和燃油泵,以确保其正常工作。

同时,定期更换燃油滤清器和燃油油嘴,以保持燃油系统的良好状态,减少故障和损坏的风险。

综上所述,摩托车用柴油发动机燃油系统的设计和优化对于提升发动机性能、改善燃油经济性和减少环境污染是非常重要的。

通过设计高效的燃油过滤系统,调节燃油喷射器,优化燃烧过程以及定期维护保养,可以实现最佳的燃油系统性能。

这不仅有助于提高摩托车的性能和经济性,还能保护环境、节约能源。

船用柴油机喷油系统参数优化设计

船用柴油机喷油系统参数优化设计随着工业化的不断发展和全球性交流的加强,航运业的发展迅速,各种大型船只开始逐渐取代传统的运输方式。

而船用柴油机作为这些大型船只的核心动力装置,其在保障航运业稳定发展方面具有不可替代的作用。

在为实现低碳环保的同时,提高船用柴油机的运行效率,成为企业的重大课题之一。

而柴油机喷油系统参数优化设计,则是提高船用柴油机运行效率的关键。

一、柴油机喷油系统的作用柴油机喷油系统是指将油泵所供给的高压燃料通过喷嘴喷入气缸,完成燃烧的过程。

柴油机喷油系统负责完成喷油、混合、燃烧等功能,是柴油机动力机构中最重要的部分。

喷油系统的性能直接关系到柴油机的性能、经济性、可靠性、排放等指标。

因此,对喷油系统进行优化设计,可以在降低柴油机部件损耗和排放的同时,进一步提高柴油机的功率。

二、柴油机喷油系统优化设计的影响因素(1)喷油嘴的封闭角度:封闭角度的大小可以影响喷油嘴的喷雾形状以及燃油的喷射速度。

在柴油机运行中,封闭角度小,则喷嘴出油量较大,容易形成燃油积聚,造成机油污染和环境污染。

反之,则容易形成浆状油,影响柴油机的动力和经济性。

(2)喷油嘴孔径和形状:喷油嘴孔径和形状的不同影响喷射角度、燃油喷雾质量和完成时间,以及燃油喷射的位置、速度和火焰传播速度等因素。

其中,喷油嘴孔径的选择要根据柴油机的喷油压力来匹配,而喷油嘴的形状则是影响喷油嘴的喷雾效果和燃烧效率的一个重要因素。

(3)喷嘴的位置和喷射方向:喷嘴的位置和喷射方向会决定燃油在气缸内的喷射速度和方向,同时也会影响燃油的混合和燃烧效果。

因此,在设计柴油机喷油系统时,要根据气缸的位置和形状,来选择最合适的喷油嘴和喷射方向。

三、柴油机喷油系统参数优化设计的方法(1)喷胶嘴孔径的优化设计:选择符合柴油机工况要求的喷口,确认喷口尺寸、角度和射程等参数进行设计,确定的喷嘴参数要满足柴油机的特定功率和燃油消耗量。

(2)选择合适的压力和喷油时间:柴油机喷油系统的压力和喷油时间对柴油机的动力和经济性有很大的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第40卷 第2期吉林大学学报(工学版) Vol.40 No.22010年3月Journal of Jilin University (Engineering and Technology Edition ) Mar.2010收稿日期:2008205213.基金项目:国家自然科学基金项目(50575024).作者简介:金辉(19722),男,副教授,博士.研究方向:汽车自动变速技术.E 2mail :jinhui @柴油机电子油门系统的优化设计金 辉,王昊森,陈慧岩(北京理工大学机械与车辆学院,北京100081)摘 要:比较了不同油门机构方案的特点,分析了采用连杆机构的电子油门机构各零件的设计准则,并完成了其零件的几何参数确定、零件设计和强度校核,这种综合应用了CA TIA 、Mat 2lab &Simulink 和MSC.Adams 等设计辅助软件进行的系统优化设计可以对设计方案进行综合分析和快速修改,大大缩短了设计周期。

介绍了电子油门试验系统的组成,进行了电子油门系统的台架和实车试验。

试验结果表明,所设计的系统具有优良的随动和调速性能,装有该电子油门系统的机械式自动变速系统不但可以获得良好的乘坐舒适性,还可以大大减少离合器主、从动盘同步的时间,提高了离合器的使用寿命。

关键词:动力机械工程;柴油机;电子油门;机械式自动变速器;优化设计中图分类号:T K42;TP391.75 文献标志码:A 文章编号:167125497(2010)022*******Optimization design of electronic accelerator system of diesel engineJ IN Hui ,WAN G Hao 2sen ,C H EN Hui 2yan(S chool of Mechanical and V ehicular Engineering ,B ei j ing I nstitute of Technology ,B ei j ing 100081,China )Abstract :The feat ures of different design concept s of t he diesel engine elect ronic accelerator system were compared ,t he design criteria of t he elect ronic accelerator wit h t he linkage mechanism were analyzed.The geomet ric parameters and construction of it s co mponent s were defined ,t heir st rengt hs were checked ,and t he optimization was realized by t he comp uter 2aided design softwares such as CA TIA ,Matlab &Simulink ,MSC.Adams ,which are capable of analyzing comprehensively t he design concept s and t heir rapid modification ,t hus shorten t he design cycle greatly.The set 2up of t he electronic accelerator test system was introduced and it s engine bench test and vehicle test were performed.The test result s show t hat t he developed system is characterized by good speed follow 2up and regulation performances.An automated manual t ransmission wit h t he developed elect ronic accelerator system gives out good vehicle ride comfort and reduces t he synchronizing period of driving and driven plates of t he clutch to enhance it s life span.K ey w ords :power machinery and engineering ;diesel engine ;elect ronic accelerator system ;automated manual t ransmission ;optimization design 乘坐舒适性不好和离合器使用寿命较短是制约机械式自动变速器(AM T )成功商业化最主要的两个方面。

对于采用非电控发动机或者不能实现发动机和变速器协同控制的机械式自动变速系统,加装电子油门是解决上述两大难题最有效的方法[127]。

吉林大学学报(工学版)第40卷本文应用了CA TIA,Matlab&Simulink, MSC.Adams等设计辅助软件,实现了柴油机电子油门的优化设计[8]。

1 油门机构方案的选择和确定实现电机对柴油机油门拉臂的控制,可以采用3种方案:①由电机直接驱动油门拉臂;②由电机带动转盘通过拉索或链条驱动油门拉臂;③由电机通过连杆机构驱动油门拉臂。

第①种方案具有最简单的机械结构,且电机的输出与油门拉臂处的输入完全同步,是一个完全线性的系统,但电机支架的设计、加工和电机的安装位置都必须非常精确。

第②种方案具有最好的力矩放大特性,可以选用输出转矩较小的电机,且由于柔性传动环节的存在,机构在空间布置上比较灵活,受限制少,但机构的结构比较复杂,使用的零件基本上都不是标准件或通用件,不利于加工和维修。

第③种方案结构比较简单,对系统的设计精度要求不高,且易于使用标准件和通用件,加工维修方便。

通过优化零件参数,也能获得一定的力矩放大特性,从而可以使用输出转矩较小的电机,缺点是可能存在拐点和死点,并且存在电机的输出力矩被缩小的可能。

因此系统在设计过程中就必须经过优化,解决上述可能存在的问题。

经过全面的评估,决定采用第③种方案。

虽然该方案在机构的运动特性和力矩放大特性上都不是最优的,但在这两方面平衡得比较好,且加工维护性好。

通过机构零件的优化设计,可以使机构的运动特性和力矩放大特性都比较理想。

2 油门机构各零件的设计准则2.1 油门输入臂长度及电机输出臂长度的确定油门输入臂长度即为油门拉臂的工作长度。

设计时在考虑发动机空间位置的基础上,确定其长度为40mm,并且将该值作为基准,进行机构其他零件参数的优化。

电机输出臂的长度会影响电机输出的力矩和电机的转动范围。

其长度需要根据机构的计算来确定。

设计的油门连杆机构的示意图如图1所示。

在图1中,取坐标原点O0和O1分别为油门拉臂与油门轴的配合中心、电机输出臂与电机轴的配合中心,x0轴和x1轴分别为油门轴和电机轴,其矢量分别为U0,U1。

机构中连杆的两连接点(球铰)分别落在y0z0、y1z1平面内。

图1 油门连杆机构示意图Fig.1 Sketch map of the rod link age mechanism在计算中,取O0系为基准坐标系,因此有O0=[0,0,0]TU0=[1,0,0]T 设A、A0为油门拉臂上球铰在O0系中的坐标,其中A0为起始位置;B、B0为电机输出臂上球铰在O1系中的坐标,其中B0为起始位置;O1为O1系原点在O0系中的平移矢量;O0A为油门拉臂的有效长度;O1B为电机输出臂的有效长度;A B为连杆的有效长度。

电机输出臂的长度计算如下:(1)将O1系平移到O0上使两坐标系原点重合。

(2)使用旋转矩阵Q1将B点旋转到目标位置。

(3)将O1系平移回实际位置。

[B]=[Q1]([B0]-[O1])+[O1](1)[Q1]=2(q20+q21)-12(q1q2-q0q3)2(q1q3+q0q2) 2(q1q2+q0q3)2(q20+q22)-12(q2q3+q0q1) 2(q1q3-q0q2)2(q2q3+q0q1)2(q20+q23)-1(2)q0=cos(α1/2)q1=X U sin(α1/2)q2=Y U sin(α1/2)q3=Z U sin(α1/2)(3)式中:α1为从初始位置开始的转动角度。

(4)使用旋转矩阵Q2转动A点,用数值方法求解满足A B距离等于连杆设计长度(即计算误差小于给定误差上限)的A点坐标。

853第2期金 辉,等:柴油机电子油门系统的优化设计(5)步骤(1)~(4)完成了某一点上的机构计算,重复这个过程,完成整个转动范围内的计算。

旋转矩阵中使用的转轴矢量U必须是单位向量,否则计算结果不正确。

计算后,根据得出的数据就可以确定电机输出臂的长度。

2.2 油门转角范围以及电机转角范围的确定油门转角按照柴油机本身的要求确定,必须能在整个工作范围内转动,即从油门最小位置变化到油门最大位置。

以东风康明斯公司的EQB235220柴油发动机为研究对象,该发动机的油门拉臂转角一共为45°。

电机转角由具体的设计方案确定。

对于电子油门系统,必定满足T t dθ0=T m dθ1(4)式中:T t为油门拉臂阻力矩;T m为油门电机转矩;θ0为油门拉臂从起始位置开始的转角;θ1为油门电机从起始位置开始的转角。

对式(4)两边求导,可得T tω=T mω1(5)式中:ω0为油门拉臂角速度;ω1为油门电机角速度。

由式(4)可知,电机的转角范围越大,电机需要输出的平均转矩就越小。

由式(5)可知,对于机构在任何一点的运动情况,其力矩放大比就等于两角速度的反比。

在后文中就是通过分析角速度的比值来确定机构力矩放大比的。

2.3 连杆长度的确定连杆长度决定电机转角的起始位置。

电机的安装位置也直接决定连杆所需要的长度。

当机构为平行四边形结构时,在任意时刻,电机输出臂和油门拉臂平行,T m=T t,dθ0=dθ1。

在这种特殊情况下,连杆长度只取决于电机的安装位置。

图2绘制了连杆长度为84mm,油门拉臂长度为18mm时油门机构的输出特性曲线。

取电机输出轴以36°/s的角速度转动,仿真时间为10 s,总步数为500步。

可以看到电机旋转360°时油门机构相应的输出特性。

由式(6)可知,角速度曲线的绝对值越大,则该转角位置的力矩放大比就越小。