硅胶的用量比率

硅胶硫化剂添加比例

硅胶硫化剂添加比例硅胶是一种耐高温、耐寒、耐热、耐腐蚀等特性的弹性体材料,被广泛应用于医药、食品、机械等领域中。

所谓硅胶硫化剂,就是用于促进硅胶的交联反应,使其形成具有优异性能的网络结构的材料。

硅胶硫化剂的添加比例非常重要,直接影响到产品的质量和使用寿命。

一般来讲,在硅胶中添加硫化剂的比例会根据不同的使用环境、需要的硬度等因素来确定。

下面,我们就以硅胶密封圈为例,介绍硅胶硫化剂添加比例的相关知识。

硅胶密封圈通常要求具有较好的抗压弹性、耐高温、耐油耐酸碱等性能。

因此,在硅胶中添加硫化剂是必须的。

一般来讲,硅胶密封圈的硫化剂添加比例应根据以下几个方面来确定:(1) 油性在机械行业中,密封件在接触到油后容易出现膨胀或老化等现象,因此对于这类硅胶密封圈,硫化剂的添加比例应以硬度为主,一般而言添加比例在1.5%-3%之间。

(2) 温度硅胶密封圈在高温条件下,容易熔化或损坏,因此对于高温场合的硅胶密封圈,硫化剂的添加比例往往高于其他环境下的添加比例,一般在3%左右。

(3) 压缩变形在机械密封中,压盖力与硬度之间存在着一定关系,因此需要控制密封圈的硬度和压盖力的平衡。

通常硅胶密封圈在硫化剂的添加比例上可参考以下标准:a. 硬度要求较低时,硫化剂添加比例控制在0.8%-1.4%之间。

通过以上几个方面,可以初步了解硅胶密封圈硫化剂的添加比例。

硅胶的硫化剂可以分为两种,一种是加热硫化剂,另一种是常温硫化剂。

(1) 加热硫化剂加热硫化剂在加热后才能起到催化硅胶交联反应的作用,因此需要在生产过程中预热硫化剂。

具体操作方法如下:a. 将硫化剂放入加热箱中,一般温度要控制在50℃-80℃之间。

将硫化剂加热15-20分钟,使其温度上升到60℃左右。

b. 将硫化剂加入到硅胶中,快速搅拌均匀,然后放置一段时间,等待硅胶硫化。

常温硫化剂在加入硅胶后可以直接起到交联反应的作用,因此操作方法比较简便。

以上就是硅胶硫化剂添加比例和添加方法的相关知识。

硅胶技术说明

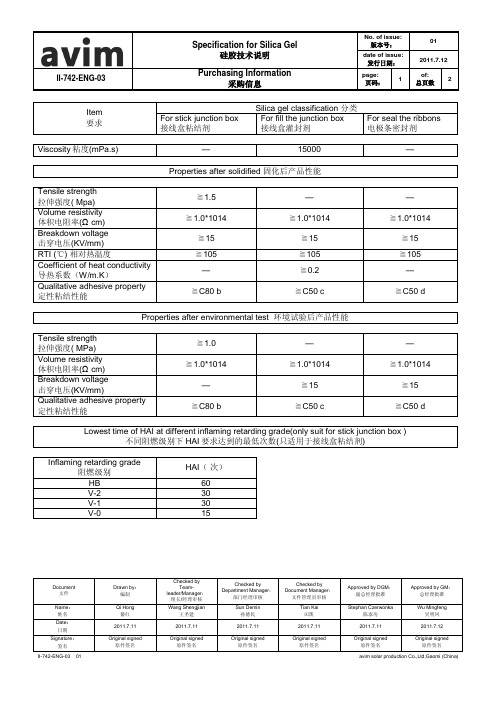

II-742-ENG-03II-742-ENG-03 01 avim solar production Co.,Ltd,Gaomi (China)Note 注解:1. C—percent of cohesion failureC—内聚破坏比率2. b—test material is bscksheet and junction boxb—测试材料为背板和接线盒3. c—test material is ribbion 、bscksheet and junction boxc—测试材料为电极条、背板和接线盒4. d—test material is bscksheet and ribbiond—测试材料为电极条和背板5. Inflaming retarding grade includes level and vertical. Level grade is HB, vertical grade is V-2/V-1/V-0.Invertical grade,V-0 is the highest and HB is the lowest. Inflaming retarding grade is lower, the HAI is higher.阻燃级别分为水平法和垂直法,水平法的阻燃级别为HB,垂直法的阻燃级别有V-2、V-1和V-0,其中V-0的阻燃级别最高,HB的阻燃级别最低。

阻燃级别越低,相对要求的HAI别就越高6. The followed abbreviations suit for this file:下列缩略语适用于本标准:CTI 相对电痕化指数HAI 大电流起弧引燃试验等级HWI 热丝引燃试验等级RTI 相对热温度II-742-ENG-03 01avim solar production Co.,Ltd,Gaomi (China)。

单组分室温硫化硅橡胶交联剂用量

时,交联剂的用量都是根据经验来定。几年 型RTv一1硅橡胶,而是对所有的RTV一1硅

162.

’2002中国有机硅学术交流会论文集

橡胶都有参考价值。由于交联剂主要作用是 基胶和填料中的羟基进行反应,因此我们尝

试用下面的公式来确定交联剂的用量。 交联剂用量比例=

交联剂中可以水解基团摩尔数 基胶端羟基摩尔数+填料羟基摩尔数 公式中交联剂可水解基团摩尔数是很容 易计算出来的,基胶端羟基摩尔数按文献… 给出的粘度一分子量公式进行计算,填料羟 基摩尔数用烘干法测定。 为验证这一公式的可行性及进一步地确 定公式中的交联剂用量比例,我们进行下面 的试验。

一———————————————————————————————————一——一 .164.

’2002中国有机硅学术交流会论文集

定性。 对于脱醋酸型产品,交联剂用量比例应

and storage stability.EP0 905·194·1999 3 Dow Coming Corporation.Alkoxy functional

~个甲基三甲氧基硅烷分子具有三个可水解 摩尔比彻)=丽葫辫鼎嵩瑶瓣甄

基团,则只需0.0009mol即0.129脱醇型交联 剂甲基三甲氧基硅烷。而在实际生产中,交 联剂的用量远远超过化学计算量,通常用量 为基胶量的5%一10%。

交联剂用量之所以要远远超过化学计算 量,原因主要有以下几个方面:第一,交联剂 分子中一个可水解基团与基胶反应后,由于 基胶分子大,产生位阻,使剩余的可水解基团

再看表2的脱醋酸型R1v一1硅橡胶的 检测结果,我们发现存在同样的影响趋势。

当交联剂用量比例为1.0时,加速贮存后表 面消粘时间长达405min,强度也不合格。交 联剂用量比例为1.5时,加速贮存后,表面消 粘时间也有明显变化,但还在允许范围内,强 度也合格。交联剂用量比例为2.0时,加速 贮存前后的各项性能基本不变。这些数据说 明,不论脱醇型还是脱醋酸型RTV~1硅橡 胶,交联剂用量比例的影响是相同的,同时也 可以看出,不同类型的R1Tv一1硅橡胶,所要 求的交联剂用量比例最小值是不同的,这可 能是因为不同类型的交联剂反应活性不同。 对于脱醋酸型R1v一1硅橡胶,交联剂用量 比便应不小于l 5。

美国昆腾QSil40 双组份缩合型深层固化ShoreA灌封硅胶

产品技术参数QSil 4040 Shore A缩合型灌封硅胶产品描述Qsil40是一般用途,双组份室温固化缩合型硅胶弹性体。

该材料是以主胶和固化剂构成,有2种不同的固化剂可供选择使用。

该胶可以与0.5%DBT固化剂进行混合,操作时间大约为45分钟,表干时间为4小时。

通过改变加入主胶的固化剂的量可以调整固化速度。

若需延长操作时间,加入0.1%的DBT固化剂就可以了,且不会影响最终性能。

此外,该胶水若需更深层固化还可以与10%深层固化剂进行混合使用。

此外,Qsil40有极好的脱模性能,加底涂则有极好的粘接性。

该胶水使用与要求耐温-50℃—200℃的应用。

主要特点●自流平●固化速度可控使用方法混合选择一个容积为混合胶料体积4-5倍的容器,称出Qsil40主胶然后加入适量的固化剂。

Qsil40有两种固化剂可供使用,0.5%DBT固化剂和10%深层固化剂,均是按重量比,操作时间大约为1小时,固化时间为24小时。

减少DBT固化剂的量到0.1%可以延长操作时间。

使用干净的工作将容器边部、底部刮起彻底搅匀直至颜色均一。

排气混合过程中滞留的空气需去除,以避免固化后的胶体中有气孔。

发泡停止后排气2分钟。

当使用Qsil40灌封时,灌封后抽真空是必要的步骤,可以避免过多的空气滞留在精密复杂部件中。

深层固化如果Qsil40灌封硅胶在高于150℃的温度下深层使用,固化后的产品在使用前需适当处理。

按照室温下固化1-3天,50℃间歇加至 100℃典型是8小时,在各个温度下量越大,所需时间越长。

粘接如果粘接要求很重要,Qsil40灌封硅胶需要加底涂以增加与非硅胶表面的粘接力。

使用非油性溶剂如挥发油或者甲基乙基酮清洁基底并风干,然后涂上薄薄一层底涂风干1小时或者更久。

存储和有效期Qsil40存储于4℃低温以下原装未开封包装中,有效期为12个月。

Qsil40存储于27℃以下,有效期为3个月。

硅胶模收缩率

硅胶模收缩率

硅胶模收缩率指的是硅胶模具在成型过程中,由于硅胶材料的收缩特性,导致模具尺寸变小的比率。

这个收缩率与硅胶的配方、硫化工艺、产品尺寸等多个因素有关。

硅胶模收缩率的具体数值取决于硅胶的种类和硫化工艺,通常在0.5%~3%的范围内。

对于不同的产品和应用,需要根据实际情况对硅胶模收缩率进行评估和补偿,以确保产品的尺寸精度和品质。

总结:硅胶模收缩率指的是硅胶模具在成型过程中,由于硅胶材料的收缩特性导致模具尺寸变小的比率。

这个收缩率对产品的尺寸精度和品质有重要影响,需要在实际应用中进行评估和补偿。

硅胶与硅树脂的区别

硅胶与硅树脂的区别硅胶(Silica gel; Silica)别名:硅橡胶是一种高活性吸附材料,属非晶态物质,其化学分子式为mSiO2•nH2O。

不溶于水和任何溶剂,无毒无味,化学性质稳定,除强碱、氢氟酸外不与任何物质发生反应。

硅胶按其性质及组分可分为有机硅胶和无机硅胶两大类。

有机硅胶是一种有机硅化合物,是指含有Si-C键、且至少有一个有机基是直接与硅原子相连的化合物,习惯上也常把那些通过氧、硫、氮等使有机基与硅原子相连接的化合物也当作有机硅化合物。

其中,以硅氧键(-Si-O-Si-)为骨架组成的聚硅氧烷,是有机硅化合物中为数最多,研究最深、应用最广的一类,约占总用量的90%以上。

用于封装的一类。

有机硅胶产品的基本结构单元是由硅-氧链节构成的,侧链则通过硅原子与其他各种有机基团相连。

因此,在有机硅产品的结构中既含有"有机基团",又含有"无机结构",这种特殊的组成和分子结构使它集有机物的特性与无机物的功能于一身。

有机硅主要分为硅橡胶、硅树脂、硅油三大类。

硅橡胶主要分为室温硫化硅橡胶,高温硫化硅橡胶,硅橡胶由硅、氧原子形成主链,侧链为含碳基团,用量最大是侧链为乙烯的硅橡胶。

既耐热,又耐寒,使用温度在100--300℃之间,它具有优异的耐气候性和耐臭氧性以用良好的绝缘性。

缺点是强度低,抗撕裂性能差,耐磨性能也差。

硅树脂是以硅—氧—硅为主链,硅原子上联接有有机基的交联型的半无机高聚物。

具有高度交联网状结构的聚有机硅氧烷,是高度支化的聚合物(与线型硅油相比较)能固化成固态物。

兼具有机树脂及无机材料的双重特性,具有独特的物理化学性能。

硅树脂最终加工制品的性能取决于所含有机基团的数量(即R与Si的比值)。

一般有实用价值的硅树脂,其分子组成中R与Si的比值在1.2~1.6之间。

一般规律是,R:Si的值愈小,所得到的硅树脂就愈能在较低温度下固化;R:Si的值愈大,所得到的硅树脂要使它固化就需要在200材250℃的高温下长时间烘烤,所得的漆膜硬度差,但热弹性要比前者好得多。

硅胶注胶时间设定

硅胶注胶时间设定

模具硅胶是多种类型硅胶的统称,常用的有工业级硅胶(缩合型)、食品级硅胶(加成型)。

这类材料广泛用于水泥制品、石膏制品、树脂产品、塑胶产品、碳纤维制品、礼品玩具、汽车轮胎、建筑材料、雕塑景观等产品模具的制作,因复制精度高,易操作,成本低,生产效率高的优势受到广大群众认可使用。

工业级硅胶(缩合型):固化剂配比为100:2-3,比如100克硅胶,加入2-3%的固化剂,搅拌均匀。

通常做灌注模用,操作时间为30-40分钟,室温25°C条件下固化时间在4-8小时左右。

如果做刷模使用,操作时间为10-20分钟,一般固化时间为3-6小时左右。

食品级硅胶(加成型):硅胶是双组份AB型。

A剂是硅胶、B 剂是固化剂,按照1:1混合使用,因流动性强适合做灌注模,例如操作时间30-40分钟,室温25°C条件下,固化大概3-4小时左右。

也可通过加温快速固化,例如120°C加温,大约20分钟左右固化。

(具体根据产品厚度大小为准)食品级硅胶(10:1):这类材料为注射模具硅胶,透度高,相对粘度较高,需加温固化。

使用配比为硅胶:固化剂=10:1,用于高精密产品复模居多。

硅胶简介介绍

汇报人: 2023-12-18

目录

• 硅胶概述 • 硅胶的制造工艺 • 硅胶的性能特点 • 硅胶的应用案例 • 硅胶的未来发展趋势

01

硅胶概述

定义与性质

定义

硅胶是一种由硅元素与氧元素组 成的化合物,具有独特的物理和 化学性质。

性质

硅胶具有耐高温、抗氧化、耐腐 蚀、绝缘等特性,同时具有吸湿 、透气等特殊的物理性质。

尺寸检测

对硅胶制品的尺寸进行测量和 检验,确保符合设计要求。

性能检测

对硅胶制品的性能进行检测, 如耐高温、耐低温、耐腐蚀等 。

质量控制

建立严格的质量控制体系,确 保每个生产环节的质量稳定和

可控。

03

硅胶的性能特点

耐高温性能

高温稳定性

硅胶具有优良的高温稳定性,能够在 高温环境下保持其物理和化学性质, 不易变形、分解或老化。

THANKS

谢谢您的观看

汽车内饰材料

硅胶可以作为汽车内饰材 料,如座椅、方向盘、仪 表盘等,提供舒适的手感 和外观。

汽车涂料和涂层

硅胶可以作为汽车涂料和 涂层,提高车辆的外观质 量和耐候性。

医疗器械行业应用案例

医疗器械零部件

硅胶可以用于制造医疗器械的零 部件,如导管、引流管、注射器 等,保证医疗器械的安全性和可

靠性。

医疗器械包装

环保领域

硅胶可以用于制造航空航天设备 的零部件和涂料,提供优良的耐 候性和稳定性。

硅胶可以用于环保设备的密封、 过滤等方面,提高环保设备的性 能和使用寿命。

05

硅胶的未来发展趋势

高性能化发展趋势

高强度硅胶

随着技术的不断进步,硅胶材料的高强度化成为未来发展的重要趋势。高强度硅胶具有更好的耐高温 、耐腐蚀、耐磨损等性能,能够满足高端领域的需求。