钻杆失效原因

焊接修复钻杆的失效分析及预防措施_黄成

[收稿日期]2010-02-10 [作者简介]黄成(1974-),男,1994年胜利石油学校毕业,工程师,现从事钻井管具的使用与维护工作。

焊接修复钻杆的失效分析及预防措施黄 成,何元君 (胜利石油管理局黄河钻井总公司,山东东营257000)唐洪发 (川庆钻探工程有限公司培训中心,四川成都610059)王晓晓 (中国石油大学石油工程学院,山东青岛266555)[摘要]概述了摩擦焊修复钻杆的基本情况,通过对胜利油田16起修复钻杆的失效事故进行了统计,分析发现修复钻杆管体失效事故70%发生在内加厚过渡区消失部位,失效原因是结构不合理造成应力集中,产生腐蚀疲劳。

钻杆管体中部失效事故占30%,失效原因是由于磨料磨损造成壁厚变薄及蚀坑造成的腐蚀共同作用的结果。

针对修复钻杆失效的原因,提出了详尽的预防措施和方法。

[关键词]摩擦焊修复钻杆;失效分析;预防;应力集中;腐蚀疲劳[中图分类号]T E28[文献标识码]A [文章编号]1000-9752(2010)03-0312-03钻杆摩擦对焊是利用钻杆管体与接头端面摩擦生热而融合粘结的一种热压焊接法[1]。

我国通过摩擦对焊修复Á127mm 钻杆已有十几年的历史。

修复了大量的钻杆,解决了钻井急需,大大缓解了钻杆供求矛盾,在油田广泛使用,创造了很好的经济效益。

对焊修复钻杆连续使用几年后相继出现了一些问题,如管体或内加厚过渡区部位刺穿、刺断等事故,造成了一定的损失。

鉴于此,笔者对修复钻杆失效原因进行了研究分析,找出了解决措施。

1 对焊修复钻杆失效情况统计钻杆作为钻柱的重要组成部分在井下的受力十分复杂[2]。

钻具涡动引起的钻柱与井壁间的摩擦和高频撞击,钻杆磨损现象十分严重,包括:管体均匀磨损、偏磨、内外表面腐蚀、硬伤等缺陷。

如果这样的钻杆再连续使用上万小时,累计进尺十多万米后,则很可能在薄弱位置发生刺穿、断裂事故。

笔者对胜利油田近年来对焊钻杆管体发生了失效的事故进行了统计。

钻杆失效分析及超声检测技术分析

钻杆失效分析及超声检测技术分析本文从钻杆端区3种失效类型出发,分析其失效原因,并采用超声波探伤检测的方式,对钻杆端区检测波形进行分析,主要对钻杆裂纹、腐蚀坑进行定性定量分析,为对钻杆进行综合评价提供科学依据。

前言:在钻井过程中,钻杆是最常使用的钻具,它在井下会受到拉力、压力、弯曲应力、干扰力等各种力的组合,并且在钻进中还要在其内部通过具有一定腐蚀性的泥浆所有这些因素都会钻杆造成较大的损坏,而在这些因素造成的损坏当中,以钻杆端区出现的事故最多,钻杆刺漏、断裂多发生在钻杆端区位置,因此,对钻杆端区进行超声波检测就显得十分重要。

钻杆失效分析钻杆端区的失效分为3种,即裂纹、刺穿和断裂,这些失效通常是由钻杆内的腐蚀坑造成的,而腐蚀坑是由于钻杆长期在井下作业中收到各种交变应力及泥浆腐蚀冲刷形成,钻杆外壁的腐蚀较浅并且比较均匀,而内部的腐蚀则不同,由于钻杆的长期使用,使得原先在钻杆内壁的涂层部分脱落,裸露的部分在各种交变应力及泥浆腐蚀冲刷下很快就会形成点蚀坑,钻杆端区部位处在一个内径变化区,因此涂层脱落现象较为严重,而这样的点蚀坑出现的也较多,并且腐蚀得较为严重。

在钻井过程中,在点蚀坑的应力集中区诱发裂纹的产生→裂纹在交变应力的作用下扩展→迅速扩展→贯通管体→在管子圆周方向开裂导致泥浆刺漏或钻杆折断。

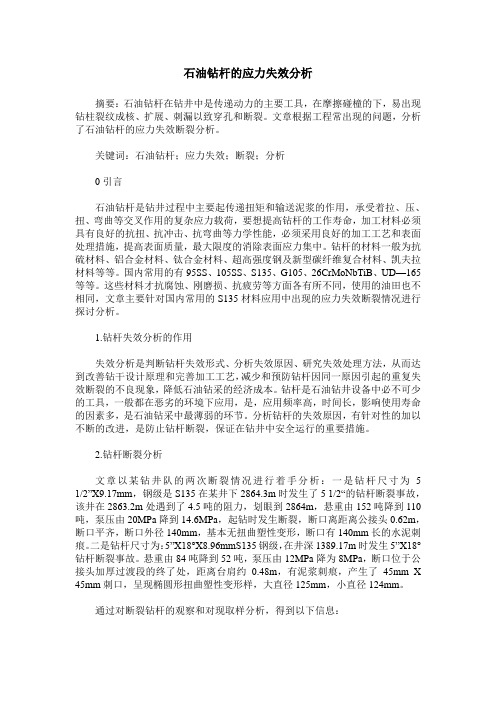

下面是根据美国石油协会(API)近几年对于钻杆失效部位的数据统计图。

图1 钻杆失效部位统计图从图中可以看到,在钻杆端区部分,缺陷发生率最高的是钻杆内外螺纹加厚端过渡带。

整体上看,母扣端的缺陷分布状况高于公扣端。

这样,借助规律图分析钻杆的端区检测范围,从母扣端至管体1.2m,从公扣端到管体0.9m,用超声波探头做360°覆盖扫查,以保证端区检测的准确性。

便携式超声波设备检测技术腐蚀坑和裂纹是钻杆端区和消失端最为常见且危害最大的缺陷,利用超声波横波检测技术可以检测出裂纹和腐蚀坑的存在。

一旦发现裂纹,不管大小,钻杆必须报废,而腐蚀坑的大小则需要测量该点的剩余壁厚,再依此判断钻杆的级别状况。

钻具失效案例分析

5)微观断口有泥纹花样。

氢脆特征

1) 宏观断口表面洁净,氢脆断裂区呈结晶颗粒状亮灰色; 2) 显微裂缝呈断续而弯曲的锯齿状; 3) 微观断口沿晶分离,晶粒轮廓鲜明,晶界面上伴有变形线(发纹线、或 鸡瓜痕); 4) 失效部位应力集中严重,氢致破断源位于表面;应力集中小,氢致破 断源位于次表面(渗碳……等表面强化零件多源于次表面); 5) 失效应力主要是静拉应力,特别是三向静拉应力。

结果导致钻具偏磨、疲劳断裂。

长庆油田钻具失效情况

2002年长庆气田共发生钻具失效事故193起。其中钻 铤155起,占80.3%。钻杆37起,占19.2%。转换接 头1起,占0.5%。 在155起钻铤失效事故中,母扣裂纹或断裂113起, 占58.5%。 公母扣刺坏的31起,占20.0%。公扣裂纹 或者断裂7起,占4.5%。 在37起钻杆失效事故中,管体加厚过度带部位刺穿 的24起,占64.9%。公扣断裂的2起,占5.4%。扣刺 坏的5起,占13.5%。吊卡台肩裂纹6起,占16.2%。 转换接头失效是因螺纹刺坏而失效。

3) 宏观断口附近无塑性变形,疲劳区因腐蚀介质作用 及产物在该区留存,而失去金属光泽;

4) 微观断口由于腐蚀介质作用,疲劳条痕模糊不清; 6) 工作环境具有液态、气态腐蚀介质或潮湿空气; 7) 属多源疲劳。

5) 断口表面腐蚀产物成份与工作环境介质成分相对应;

氢脆和应力腐蚀

应力腐蚀特征

1)存在应力(拉应力)和敏感的腐蚀介质下工作条件; 2)宏观断口由应力腐蚀破裂区(源区和应力腐蚀裂缝 扩展区)一般呈暗灰色,断口组织粗糙,伴有腐蚀产 物复盖;瞬断区新鲜断口呈纤维状并伴有幅射棱线 (有时由于环境污染呈腐蚀性灰色)及剪切唇; 3)应力腐蚀裂缝形貌呈树枝状,分叉裂缝系腐蚀产物 体积效应造成结果; 4)微观断口形貌有腐蚀产物。若属沿晶应力腐蚀破断, 微观晶粒外形轮廓因腐蚀而模糊不清,晶界加宽,晶 界面上常有细小腐蚀坑或核桃纹;若属穿晶应力腐蚀 破断,微观断口形貌多呈解理河流花样。

钻具常见失效形式

钻具常见失效形式钻井是钻孔采取地层样品的方法,也是勘探石油、天然气最常用的手段。

在钻井过程中,钻具是至关重要的组成部分,其承担着钻孔、转动、传递钻压等功能。

但是钻具在实际使用过程中,受到摩擦、振动、腐蚀等多种因素的影响,使得其出现各种失效形式。

下面我将详细介绍钻具常见失效形式。

一、弯曲失效弯曲失效是指钻具管柱的弯曲度超出正常设计范围,严重时会导致钻杆破裂。

导致弯曲失效的原因可能是以下几方面:1、地质条件:地下岩体变化、地层压力、地下水位等。

2、工况因素:如转速、下荷、井深、钻头型式、推进速度等。

3、管柱的质量:如供应商的加工技术、材料的质量等。

为避免弯曲失效,可以在钻具选择上合理匹配井的地质条件,控制钻井参数的调整,保证管柱的质量等。

二、断裂失效断裂失效是指钻具在钻井过程中发生的破裂现象。

断裂失效原因主要是钻杆的材料强度和切向和轴向载荷。

在挖掘过程中,管柱承受大量的重量和摩擦力,而断裂失效主要由以下因素导致:1、钻杆设计:如果钻杆材料不足以承受挖掘压力,钻杆可能会断裂。

2、钻杆的运转状态:如果钻杆被曲折,扭曲或振动,则管柱可能会断裂。

3、环境影响:如果钻井环境温度变化剧烈,钻杆可能会收缩或扩张,然后从而导致断裂失效。

为避免断裂失效,需要选择适当的钻头和井深,定期更换老化的钻杆,使用高质量的钻具,确保钻杆金属的断裂强度和高强度的金属性质能够抵抗外部的载荷。

三、疲劳失效疲劳失效是指由于钻井过程中的啮合、转动、振动等作用,使得钻具的材料受到多次反复的载荷作用而导致的失效。

疲劳失效通常是由以下原因引起的:1、超负荷:如果管柱承受超出其载荷极限的应力,随着时间的推移,它们将在高载荷情况下疲劳。

2、变形:如果管柱在钻井过程中出现变形,如扭曲、振动等,其疲劳极限会降低。

3、环境因素:诸如温度、酸碱性等环境因素可能导致钻具的材料受到损害。

为了避免疲劳失效,以下是几个重要的措施:1、选择尽可能高的钻杆金属强度。

2、控制切削转速,减少外部载荷情况下的功率。

钻杆失效

三、避免钻杆非正常失效的措施钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。

如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。

钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。

刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。

除旋转向下的运动,同时还有钻杆的各种振动和涡动。

根据钻杆的失效原因分析,钻杆除正常磨损而失效外,钻杆的非正常失效原因可分为为两个方面:工人操作原因和钻杆自身质量原因。

因此,我们可以从提高钻杆质量和规范操作两方面来避免钻杆非正常失效。

1.提高钻杆质量(1)钻杆材料选择:为适应钻杆的受力分析,钻杆杆体应有较高的抗拉强度、较好抗弯性能和较好的冲击韧性。

杆体材料应选择中碳合金结构无缝钢管,合金元素中应含有较多的Cr、Mo等元素以提高材料的抗拉强度和冲击韧性,含有Mn、Si等元素以提高材料的弹性(即抗弯性能)。

有时还含有微量的B、V等元素以提高材料的淬透性。

常用的杆体材料有:36Mn2V、35CrMo、42MnMo7、35CrMnSi、45MnMoB等。

用于杆体的无缝钢管的壁厚均匀度和轧制缺陷也是影响钻杆质量的重要因素。

如轧制的钢管壁厚均匀情况严重,当钻杆较大的扭力作用时,容易在壁厚较薄处纵向裂开。

有的钢管有重皮、气孔等缺陷,钻杆易从此处产生应力集中断裂或刺漏。

钻杆接头受力最为复杂,接头材料须有很高综合机械性能。

钻杆接头多采用35CrMo或42CrMo.30CrMnSiA棒料制造,但经过锻造的接头材料能大大提高其综合机械性能。

(2)加工工艺选择:目前国内钻杆从加工工艺分主要有整体锻造钻杆(简称整体钻杆)、镦粗+摩擦焊钻杆(简称镦焊钻杆)和单纯摩擦焊钻杆(简称摩擦焊钻杆)。

旋挖钻机钻杆失效形式分析及制造工艺_翁炜

收稿日期:2005-03-17;改回日期:2005-09-20 作者简介:翁炜(1977-),男(汉族),河北新城人,北京探矿工程研究所工程师,中国地质大学(北京)地质工程硕士在读,钻探机械专业,从事大口径岩土工程钻掘机具及工艺的研发工作,北京市海淀区学院路29号,(010)82321875,weng wei@bjiee ;黄玉文(1968-),男(汉族),江苏人,北京探矿工程研究所大口径钻掘机具研发中心生产部主任、工程师,探矿工程专业,从事大口径岩土工程钻掘机具及工艺的研发及生产工作,(010)69306602。

旋挖钻机钻杆失效形式分析及制造工艺翁 炜,黄玉文,胡继良,史新慧(北京探矿工程研究所,北京100083)摘 要:对旋挖钻机钻杆失效形式进行了简要分析,针对性地介绍了旋挖钻机摩阻式钻杆的方案设计和制造工艺,以及生产过程中的注意事项。

关键词:旋挖钻杆;抗扭强度;焊接;热处理中图分类号:P634.4+2 文献标识码:B 文章编号:1672-7428(2005)10-0038-02Ana lysis on Rot ary D r ill Rod Fa ilure and Produc i n g Technology /WON G W ei,HUAN G Yu 2w en,HU J i 2liang,SH I X in 2hui (Beijin I nstitute of Exp l orati on Engineering,Beijing 100080,China )Abstract:The r otary drill r od failure is analyzed .The alternative design and manufacture techniques of fricti on drilling p i pes of r otary drills was intr oduced .The attenti ons should be paid during manufacture were menti oned .Key words:r otary drill r od;t orsi on strength;weld;heat treat m ent 旋挖钻杆是旋挖钻机上重要的配套钻具,由于恶劣的工作环境和复杂的受力情况,旋挖钻杆易出现破坏现象,其主要破坏形式为疲劳断裂与扭转变形,极少数情况下可能发生钻杆失稳造成的弯曲变形。

钻具失效与预防措施

钻具失效与预防措施【摘要】钻具失效类别以钻杆、钻铤、转换接头为主,这主要是由钻具的结构组合和钻具本身的结构特点以及钻具在井内工作的受力特性所决定的。

钻具失效类型以螺纹断裂、刺漏和本体断裂、刺漏为主,这与钻具的工况和钻具先裂后刺再失效的失效机理相稳合。

钻具失效的形式多种多样,概括起来主要有过量变形、钻具断裂、钻具刺漏、表面损伤、钻具螺纹失效、钻具偏磨等等,并且这几种失效形式常常同时存在相互交织在一起。

【关键词】钻具;失效;预防措施1 影响钻具失效的主要因素引起钻具失效的原因往往不是单一的,而是几方面原因综合作用的结果,如钻具的使用工况和环境,钻具质量,使用者的操作以及钻具的机械损伤等。

1.1 产品自身质量失效分析表明,大部分失效事故与钻具质量有关。

比较突出的有以下几个问题:(1)钻杆内加厚过渡区结构不合理。

失效分析和试验研究已证实,内加厚过渡区结构不合理(太短,R太小)是钻杆在该部位失效的主要原因。

合理结构的条件为:≥100mm ,R≥300mm。

(2)钻杆接头、钻铤、转换接头韧性差。

(3)螺纹加工质量差及加工精度差。

如螺纹根部圆角半径过小,不符合API 标准要求,导致严重的应力集中。

(4)强度指标不合格。

(5)喷焊热裂及钻杆摩擦对焊(修复)工艺不当。

(6)钻杆接头选型不当。

1.2 环境因素(1)钻井液。

钻井液种类、pH值、固相含量、流速、温度和扰动情况等都对钻具失效有不同程度的影响。

(2)腐蚀介质。

由于钻井液循环系统不是密封的,大气中氧气会通过泥浆池、泥浆泵等设备在钻井液的循环过程中混入钻井液成为游离氧,当泥浆中含有一定量的溶解氧时,就会对钻具表面造成腐蚀。

来源于地层或由于泥浆中一些含硫有机添加剂高温分解和泥浆中硫酸盐还原菌的新陈代谢产生的H2S还会导致钻杆的氢致应力腐蚀断裂。

(3)温度对钻具失效也存在着不可忽视的影响。

1)由于环境温度过低,材料的冲击力值严重下降,易引起冷脆断裂。

2)随着井下温度的升高,腐蚀速度将加快,另外某些钻井液处理剂在高温下会分解,产生H2S、CO2、O2等,加快了对钻具的腐蚀。

石油钻杆的应力失效分析

石油钻杆的应力失效分析摘要:石油钻杆在钻井中是传递动力的主要工具,在摩擦碰橦的下,易出现钻柱裂纹成核、扩展、刺漏以致穿孔和断裂。

文章根据工程常出现的问题,分析了石油钻杆的应力失效断裂分析。

关键词:石油钻杆;应力失效;断裂;分析0引言石油钻杆是钻井过程中主要起传递扭矩和输送泥浆的作用,承受着拉、压、扭、弯曲等交叉作用的复杂应力载荷,要想提高钻杆的工作寿命,加工材料必须具有良好的抗扭、抗冲击、抗弯曲等力学性能,必须采用良好的加工工艺和表面处理措施,提高表面质量,最大限度的消除表面应力集中。

钻杆的材料一般为抗硫材料、铝合金材料、钛合金材料、超高强度钢及新型碳纤维复合材料、凯夫拉材料等等。

国内常用的有95SS、105SS、S135、G105、26CrMoNbTiB、UD—165等等。

这些材料才抗腐蚀、刚磨损、抗疲劳等方面各有所不同,使用的油田也不相同,文章主要针对国内常用的S135材料应用中出现的应力失效断裂情况进行探讨分析。

1.钻杆失效分析的作用失效分析是判断钻杆失效形式、分析失效原因、研究失效处理方法,从而达到改善钻干设计原理和完善加工工艺,减少和预防钻杆因同一原因引起的重复失效断裂的不良现象,降低石油钻采的经济成本。

钻杆是石油钻井设备中必不可少的工具,一般都在恶劣的环境下应用,是,应用频率高,时间长,影响使用寿命的因素多,是石油钻采中最薄弱的环节。

分析钻杆的失效原因,有针对性的加以不断的改进,是防止钻杆断裂,保证在钻井中安全运行的重要措施。

2.钻杆断裂分析文章以某钻井队的两次断裂情况进行着手分析:一是钻杆尺寸为 5 1/2”X9.17mm,钢级是S135在某井下2864.3m时发生了5 1/2“的钻杆断裂事故,该井在2863.2m处遇到了4.5吨的阻力,划眼到2864m,悬重由152吨降到110吨,泵压由20MPa降到14.6MPa,起钻时发生断裂,断口离距离公接头0.62m,断口平齐,断口外径140mm,基本无扭曲塑性变形,断口有140mm长的水泥刺痕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钻杆失效原因分析

在钻井过程中,钻杆在任何部位失效都会造成严重的后果,甚至使井报废。

我国各油田每年发生钻杆事故约五六百起,经济损失巨大,每年进口各种规格的钻杆就要耗用数亿元人民币的外汇。

随着浅层资源的不断枯竭,今后越来越多的钻深井、超深井,钻杆的安全可靠性就成为一个十分突出的问题。

钻杆失效一般表现为本体断裂和刺漏,钻杆螺纹处失效等。

原因大致是由以下一些因素引起的:钻进时钻杆的基本力学工况,钻具的组合及钻井工艺,井径规则性,偏磨,螺纹密封脂,钻井液,钻杆结构和材料,地层因素,井内腐蚀介质等,以上因素交互作用的结果导致钻杆失效。

钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。

如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。

钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在远远小于100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。

刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。

除旋转向下的运动,同时还有钻杆的各种振动和涡动。

钻具组合及钻井工艺钻杆作为一个旋转的细长弹性杆件,有其固有振动频率,钻具的组合决定了此固有频率。

钻杆旋转时还会产生纵向、横向和扭转3种形式的振动,当它们的频率与固有频率相吻合时则产生共振。

共振的结果会在原来钻杆疲劳应力的基础上附加一个额外的疲劳应力,加速钻杆的失效。

采用长效螺杆钻杆替代转盘钻定向井、水平井的钻井工艺可以减少钻杆的旋转弯曲疲劳程度。

如牙轮钻头轴产生的纵向振动频率与钻头-钻柱系统的固有自振频率相同时会出现共振,使钻头的振幅增大,产生极大的冲击载荷,加剧钻杆疲劳。

再如用于不同直径或不同扣型钻杆过渡的配合接头使用不当,配合接头本身螺纹(主要是公扣)和与之相连的钻杆螺纹就可能断裂。

井径不规则影响井径不规则或扩径严重的井段,钻杆的弯曲程度随之相应增大,钻杆旋转时连接螺纹部位受交变弯曲应力加速钻杆疲劳失效,同时螺纹连接受力复杂化,加剧了螺纹疲劳损坏。

偏磨井下钻杆旋转时存在着自转、公转、自转和公转共存3种形式。

自转引起钻杆的均匀磨损,公转引起钻杆的偏磨,磨损后使钻杆强度下降。

螺纹密封脂使用或涂抹方法不当,如用柴油清洗钻杆丝扣、螺纹密封脂不加盖混入钻井液、杂质或加机油稀释使螺纹密封脂附着困难、螺纹密封脂涂抹量少或涂抹不到位等,造成钻杆螺纹连接时不能进行有效的密封和润滑而发生丝扣黏结。

钻井液油田当前使用的钻井液体系中的化学物质,如盐水钻井液、酸性钻井液、铁矿粉加重材料系等会造成钻杆的腐蚀。

地层因素地层构成不同,对钻杆尤其是对钻杆接箍的研磨程度也不同。

地层可钻性差(5-7级),地层不均质性强,在钻进过程中易发生憋、跳现象,加剧了钻杆纵向振动,使钻杆发生疲劳失效的概率增加。

钻杆结构和材料钻杆接头内加厚附近的钻杆本体为承受弯曲应力集中区。

当钻杆接头与不能形成泥饼的井壁接触时,接触摩擦系数大,摩擦力足以激发反进动。

在反进动状态下弯曲应力交变频率成倍增加,因此疲劳裂纹很容易在这个区域形成。

螺纹是整个钻柱上最薄弱的环节,其寿命一般难于同钻杆本体相抗衡,在承受复杂交变应力(疲劳)频繁作用时,螺纹处公扣、母扣刺漏是常见的现象。

钻杆材料中的缺陷是钻杆中薄弱的环节,在钻杆受力复杂的服役环境中,也易引发钻杆断裂事故。

腐蚀介质由于钻井液循环系统不是密封的,大气中氧气会通过泥浆池、泥浆泵等设备在钻井液的循环过程中混人钻井液成为游离氧,当泥浆中含有一定量的溶解氧时,就会对钻杆表面造成腐蚀.来源于地层或由于泥浆中一些含硫有机添加剂高温分解和泥浆中硫酸盐还原菌的新陈代谢产生的H2S还会导致钻杆的氢致应力腐蚀断裂。

由H2S腐蚀产生的硫化铁与钢铁形成腐蚀电偶,导致钻杆表面产生很深的溃疡状蚀坑使钻杆在短时间使用发生刺穿及孔洞腐蚀。

浸入钻井液中的CO2使其具有弱酸性,也会对钻杆造成腐蚀。

另外,钻杆遇卡后注入类似HCl强酸解卡时,也会对钻杆造成严重的腐蚀。

而钻井液中的其它离子如Cl-等,

和H2S、CO2共同作用加速钻杆表面的腐蚀。

综上所述,钻杆失效的因素繁多,钻杆的失效是各因素综合作用的结果。

就具体每口井来讲,应根据钻杆失效分析,提炼出主要影响因素并采取相应的措施。

目前安东奥尔工程有限技术责任公司涂层分公司根据各油田钻杆失效原因,正在有步骤地推出各种功能的带涂层钻杆以解决因腐蚀和应力交互作用造成的钻杆刺漏断裂失效问题。