C6135型普通车床主运动传动系统设计

普通车床主传动系统设计 精品

课程设计说明书专业机械制造与其自动化班级自动化2班姓名蒙飞斌学号 2012036z0227 课题普通车床主传动系统设计指导教师吕勇年月日目录一、设计目的 (1)二、设计步骤 (1)1.运动设计 (1)1.1已知条件 (1)1.2结构分析式 (1)1.3 绘制转速图 (2)1.4 绘制传动系统图 (5)2.动力设计 (5)2.1 确定各轴转速 (5)2.2 带传动设计 (6)2.3 各传动组齿轮模数的确定和校核 (7)3. 齿轮强度校核 (9)3.1校核a传动组齿轮 (9)3.2 校核b传动组齿轮 (10)3.3校核c传动组齿轮 (11)4. 主轴挠度的校核 (13)4.1 确定各轴最小直径 (13)4.2轴的校核 (13)5. 主轴最佳跨距的确定 (14)5.1 选择轴颈直径,轴承型号和最佳跨距 (14)5.2 求轴承刚度 (14)6. 各传动轴支承处轴承的选择 (15)7. 主轴刚度的校核 (15)7.1 主轴图 (15)7.2 计算跨距 (16)三、总结 (17)四、参考文献 (18)一、机床设计目的和要求通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。

机床设计是在学生学完基础技术和专业课,特别是《机床设计》课程之后进行的一个重要的实践性教学环节。

其目的在于:1.培养学生综合运用和巩固过扩大已学过的知识,以提高理论联系实际的设计与计算能力。

2.培养学生收集、阅读、分析和运用资料的能力,以提高能够独立工作的综合素质能力。

3.使学生初步掌握机床设计的步骤与方法,以提高结构设计和编制技术文件的能力。

4使学生熟练掌握计算机辅助设计、主轴组件优化设计和主轴刚度的校核等,以提高运用现代设计方法的能力。

普通车床主传动系统设计规范

Ordinary lathe main transmission system design specificationA: design, the design of a plain lathe main transmission system, complete transmission series for 8-12. Second, the design purpose: 1: through the design practice, master machine main transmission system design method. 2: cultivate comprehensive use of mechanical drawing, mechanical design, structure and process related knowledge of engineering design. 3: training manual, atlas, relevant material and design standards. 4: improving technology and prepare technical document. 5: is the graduation design teaching implementation of technical preparation. Third, the design content and the basic requirements: Design content: (a) movement design (1) transmission scheme design (concentration), separate transmission (2) rotational speed range (3) than: archduke ratio, and mixing ratio and dukedoms than male (4) to determine the structure and structured: (1) : former vice driving less dense than before and after after dredging, (2) solution: a speeding level increases, b: using variable transmission mechanism and branch (5) rendering speed diagram (1) : former slow velocity rush (2) after the former acc: after the rush Sanjiaodai (6) : sure. The variable pinion gear group (7) draw transmission system (2) power design (1) the transmission shaft, and the calculation speed: each gear (2) trunnion shaft (3) gear module (4) : spindle, trunnion (before), after the diameter size in front, before a roughers.tousegravity-flotation (stretched quantity: 100-120), support form, reasonable span of supports L (3) structure design (4) check a gear (minimum), check spindle (ocsm), torque, Basic requirements: 1: according to the requirement of design project, reasonable size, sports and determine relevant parameters. 2: correct use structured, speed diagram design tools, serious scheme analysis. 3: the correct use manual, standard, design patterns must conform to the state standards. Say to the book with engineering terms, the words written neatly, smooth succinct. 4:1 - main transmission system to control electrical tools principle chart 1. Four, design parameters: The biggest diameter serial processing spindle speed series (r/min) drive motor power and synchronous speed 1 1000,710,500,355,250,180 400mm 125,90 4.5 kw, 1500r/min, 2 1000,500,355,250,180 400mm 125,90,45, 4kw 1500r/min, 3 320mm 2000,1420,1000,710,500,360 250,180,125,90,63,42, 4kw 1500r/min, 4 320mm 2000,1000,710,500,360,250 180,125,90,63,45,22, 1500r/min 3kw, 5 320mm 2000,1260,1000,800,630,500 4kw 1500r/min, 400,320,250,200,160,100 6 320mm 2000,1250,800,630,500,400,320 250,200,160,100,63, 1500r/min 3kw, The second group of parameter selection (as design data), Five, the motion parameters design (1) transmission scheme design (choice) transmission (2) rotational speed range (3) choose than mixing (4) to determine the structure and structured: (5) rendering speed: shown below (6) determine the pinion gear speed group The calculation of the first expand group pinion gear The first group of expanding ratio, respectively: Therefore the minimum number of gear ratio for querying, take, and is, 2 basically the group is respectively: ratio, Therefore the minimum number of gear ratio for querying, there is, 3 the second expansion ratio of group, Therefore the gear combinations, at least in the table, and there, (7) transmission chart is as follows: Six, the dynamic parameter design (1) the calculation speed transmission The axis of rotation axis calculation, the calculation, for 125r/min speed. Each axis calculation speed is as follows: 1 2 3 serial electric shaft Computing speed (r/min) 1440 1000 500 177 125 The minimum gear turns as follows: the computation Axis number and minimum gear combinations, 1 (22) 2 (22) 3 (20) (50), Computing speed (r/min) 1000 500 180 125 (2) the output power of theshafts (3) of the shaft torque N.m (m) N.m (m) N.m (m) N.m (m) Seven, the design and selection of trunnion keys A: the shaft, and take into the formula: Have, however, round Choose the spline: Axis, and take into two: formula: Have, however, round Choose the spline: Axis, and take into three: formula:普通车床主传动系统设计规范答:设计,设计一种普通车床主传动系统,完整的传输系列8 - 12。

普通机床主传动课程设计

普通机床主传动课程设计一、教学目标本课程旨在让学生了解和掌握普通机床主传动的基本原理、结构及其维护方法。

通过本课程的学习,学生应能:1.描述普通机床主传动系统的组成及其作用。

2.解释机床主传动系统中各主要部件的结构和工作原理。

3.分析机床主传动系统的性能指标,如传动比、转速、扭矩等。

4.判断机床主传动系统中可能出现的故障,并掌握基本的故障排除方法。

5.掌握机床主传动系统的维护保养知识,提高机床使用寿命。

二、教学内容本课程的教学内容主要包括以下几个部分:1.普通机床主传动系统的基本原理和结构。

2.机床主传动系统中各主要部件的结构和工作原理,如齿轮、轴承、传动带等。

3.机床主传动系统的性能指标及其计算方法。

4.机床主传动系统的故障诊断与排除。

5.机床主传动系统的维护保养方法。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行教学,包括:1.讲授法:通过教师的讲解,使学生掌握机床主传动系统的基本原理和结构。

2.案例分析法:通过分析实际案例,使学生了解机床主传动系统的故障诊断与排除方法。

3.实验法:通过动手实验,使学生掌握机床主传动系统的维护保养技巧。

四、教学资源为了支持教学内容的实施,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的学习资料。

2.参考书:提供相关领域的参考书籍,丰富学生的知识储备。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备机床主传动系统的实物模型或仿真设备,方便学生进行实践操作。

五、教学评估本课程的评估方式包括以下几个方面:1.平时表现:通过学生在课堂上的参与度、提问回答、小组讨论等表现,评估学生的学习态度和积极性。

2.作业:布置相关的作业,评估学生对课程内容的掌握程度和应用能力。

3.考试:进行期中和期末考试,全面评估学生的知识掌握和理解能力。

评估方式应客观、公正,能够全面反映学生的学习成果。

教师应及时给予反馈,帮助学生提高。

普通车床主传动系统设计

制造装备课程设计任务书(2015~2016学年)设计题目普通车床主传动系统的设计学院名称电气工程与自动化学院机械工程系专业(班级)机械设计制造及自动化姓名(学号)Z41214054XX起讫日期指导教师下发任务书日期 201X年 X月 X 日安徽大学制造装备课程设计任务书安徽大学审阅课程设计成绩评定答辩目录1、参数的拟定2、运动的设计3、传动件的估算和验算4、展开图的设计5、总结一、参数拟定1、确定公比φ已知Z=8级(采用集中传动)n max =1250 n min=40R n=φz-1所以算得φ≈1.262、确定电机功率N已知电机功率N=4.4kw二、运动的设计1、列出结构式8=2[2] 3[] 2[4]因为:在I轴上如果安置换向摩擦离合器时,为减小轴向尺寸,第一传动组的传动副数不能多,以2为宜。

在机床设计中,因要求的R较大,最后扩大组应取2更为合适。

由于I轴装有摩擦离合器,在结构上要求有一齿轮的齿根圆大于离合器的直径。

2、拟定转速图1)主电机的选定电动机功率N:4.4KW电机转速n d:因为n max =1250vr/min ,根据N=4.4KW ,由于要使电机转速n d 与主轴最高转速相近或相宜,以免采用过大的升速或过小的降速传动。

所以初步定电机为:Y132m-4,电机转速1440r/min 。

2)定比传动在变速传动系统中采用定比传动,主要考虑传动、结构和性能等方面要求,以及满足不同用户的使用要求。

为使中间两个变速组做到降速缓慢,以利于减少变速箱的径向尺寸,故在Ⅰ-Ⅱ轴间增加一对降速传动齿轮。

3)分配降速比8级降速为:250315400500 630 8001000 315 1250 (r/min )画出转速图 8=2[2]2[2]2[4]电ⅡⅢⅣⅠ250315400500630800100012501440r/min结构大体示意图:4、计算各传动副的传动比 见下述步骤5、计算齿轮齿数 见下述步骤6、带轮直径和齿轮齿数的确定 1)选择三角带型号根据电机转速1440 r/min 和功率n=4.4查图可确定三角带型号为Zt 型。

CM6132车床主传动设计(修订版)

引用CM6132车床主传动设计工艺设计2010-01-19 08:56:58 阅读5511.序言本次课程设计任务是CM6132车床主传动设计。

由于CM6132车床是精密,高精密加工车床,要求车床加工精度高,主轴运转可靠,并且受外界,振动,温度干扰要小,因此,本次设计是将车床的主轴箱传动和变速箱传动分开设计,以尽量减小变速箱,原电机振动源对主轴箱传动的影响。

本次课程设计包括CM6132车床传动设计,动力计算,结构设计以及主轴校核等内容,其中还有A0大图纸的CM6132车床主传动的结构图、本次课程设计师毕业课程设计前一次对我们大学四年期间机械专业基础知识的考核和检验。

它囊括了理论力学,材料力学,机械原理,机械设计,机械制造装备设计等许多机械学科的专业基础知识,因此称之为专业课程设计。

它不仅仅是对我们专业知识掌握情况的考核和检验,也是一次对我们所学的知识去分析,去解决生产实践问题的运用。

由于本次课程设计实践恰与2010年考研(及实习工作)冲刺期冲突,因此在编写课程设计说明书,设计CM6132主传动结构图的过程中难免有不少纰漏和错误,恳请老师指正。

2.传动设计本次设计在分析研究所掌握的资料的基础上,用计算法或类比法确定所设计主轴变速箱的极限转速公比,求出转速极速,选择电动机的转速和功率,拟定合适的结构式,结构网和转速图,然后拟定传动方案并绘制传动系统图,确定转速比和齿轮齿数及带轮直径等。

2.1确定转速极速根据任务要求,Nmax=2000rpm,Nmin=45rpm,转速公比φ=1.41.则转速(变速)范围Rn:Rn=Nmax/Nmin=44.4 (1)依据φ,Rn,可求得主轴转速级数Z: Z=lgRn/lgφ+1=11.98=12(2)2.2确定结构式及结构网由于结构上的限制,变速组中的传动副数目通常选用2或3为宜,故其结构式为:Z=2^(n)*3^(m).对于12级传动,其结构式可为以下三种形式:12=3*2*2;12=2*3*2;12=2*2*3;在电动机功率一定的情况下,所需传递的转矩越小,传动件和传动轴的集合尺寸就越小。

普通车床的主动传动系统设计书

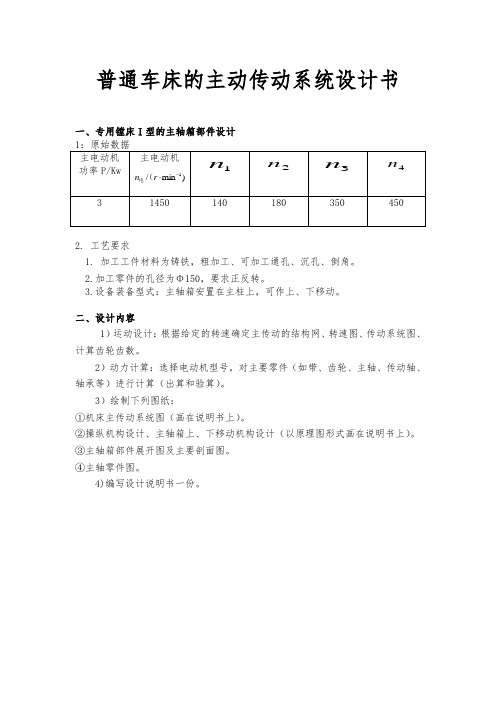

普通车床的主动传动系统设计书一、专用镗床I型的主轴箱部件设计2. 工艺要求1. 加工工件材料为铸铁,粗加工、可加工通孔、沉孔、倒角。

2.加工零件的孔径为Φ150,要求正反转。

3.设备装备型式:主轴箱安置在主柱上,可作上、下移动。

二、设计内容1)运动设计:根据给定的转速确定主传动的结构网、转速图、传动系统图、计算齿轮齿数。

2)动力计算:选择电动机型号,对主要零件(如带、齿轮、主轴、传动轴、轴承等)进行计算(出算和验算)。

3)绘制下列图纸:①机床主传动系统图(画在说明书上)。

②操纵机构设计、主轴箱上、下移动机构设计(以原理图形式画在说明书上)。

③主轴箱部件展开图及主要剖面图。

④主轴零件图。

4)编写设计说明书一份。

一、概述1.1机床课程设计的目的课程设计是在学生学完相应课程及先行课程之后进行的实习性教学环节,是大学生的必修环节,其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。

二、参数拟定 2.1确定转速范围确定转速范围:主轴最小转速n nim (r/min )=140r/min 、n max (r/min )=1800r/min 查机械制造装备设计书表2-5得:140r/min ,180r/min ,224r/min ,280r/min ,355r/min ,450r/min ,560r/min ,710r/min ,900r/min ,1120r/min ,1400r/min , 1800r/min 。

2.2 主电机的选择合理的确定电机功率,使机床既能充分发挥其使用性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

已知电动机的功率是3KW ,根据《机械设计手册》第3版,选Y100L2-4,额定功率3KW ,满载转速1450r/min ,堵转转矩/额定转矩=2.2 最大转矩/额定转矩=2.3镗床的主参数(规格尺寸)和基本参数表三、传动设计 3.1 主传动方案拟定拟定传动方案,包括传动形式的选择以及开停、换向、制动、操作等整个传动系统的确定。

C6132普通车床主传动系统设计说明书(有全套图纸)(可编辑)

C6132普通车床主传动系统设计说明书(有全套图纸)安徽建筑工业学院毕业设计 (论文)2010 年 6 月日主传动系统设计是机床设计中非常重要的组成部分,本次设计主要由机床的级数入手,于结构式、结构网拟定,再到齿轮和轴的设计,再选择各种主传动配合件,对轴和齿轮及配合件进行校核,将主传动方案“结构化”,设计主轴变速箱装配图及零件图,侧重进行传动轴组件、主轴组件、变速机构、箱体、润滑与密封、传动轴及滑移齿轮零件的设计,完成设计任务。

本次突出了结构设计的要求,在保证机床的基本要求下,根据机床设计的原则,拟定机构式和结构网,对机床的机构进行精简,力求降低生产成本;主轴和齿轮设计在满足强度需要的同时,材料的选择也是采用折中的原则,没有选择过高强度的材料从而造成浪费。

【关键词】车床、主传动系统、。

AbstractMain drive system design is Very important part of the Machine Design,The design of the series to start primarily by machine,In the structure, the structure network developed, to the design of gears and shafts,Choose a variety of main drive with the pieces of the shaft and gear, and checked with the parts ,design and motive of completion sport spread the lord to move the project"the structure turn" , Design a principal axis to become soon a box assemble diagram and spare parts diagram and lay particular emphasis on to carry on spread tomove stalk module, principal axis module and become soon organization, box a body, lubricate and seal completely, spread to move stalk and slippery move wheel gear spare parts of design to complete design tasks.This highlights the structural design requirements,under the basic requirements for ensuring the machine ,According to the principles of machine tool design,Development of institutional and structural net,Streamlining of the machine tool sector,Strive to reduce production costs,No choice of materials resulting in high strength waste.【Keywords】lather, Main drive system,Structure , Electric motor目录绪论首先我要感谢我的毕业设计指导魏常武对我的悉心教导,并且感谢所有给予我帮助的老师们,在设计过程中,我通过查阅大量有关资料,与同学交流经验和自学,并向老师请教等方式,使自己学到了不少知识,也经历了不少艰辛,但收获同样巨大。

普通车床的主传动系统设计说明书样本

普通车床主传动系统设计说明书概述机床课程设计在金属切削机床课程之后的实践性教学部分, 其目的在于经过设计机床传动系统的结构设计, 使学生在拟定传动和变速的结构方案过程中, 训练设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术论文和查阅文献资料等方面综合能力。

一、设计题目设计一台普通车床的主传动系统, 设计参数如下表:(本小组选择第五组参数作为设计数据)二、运动设计2.1传动方案设计( 1) 集中传动方式主传动系的全部传动和变速机构集中装在同一个主轴箱内, 称为集中传动方式。

通用机床中多数机床的主变速传动系都采用这种方式。

适用于普通精度的大中型机床。

特点是结构紧凑, 便于实现集中操纵, 安装调整方便。

缺点是运转的传动件在运转过程中所产生的振动、热量, 会使主轴产生变形, 使主轴回转中心线偏离正确位置而直接影响加工精度。

(2)分离传动方式主传动系中的大部分的传动和变速机构装在远离主轴的单独变速箱中, 然后经过带传动将运动传到主轴箱的传动方式, 称为分离传动方式。

特点是变速箱各传动件所产生的振动和热量不能直接传给或少传给主轴, 从而减少主轴的振动和热变形, 有利于提高机床的工作精度。

运动由皮带经齿轮离合器直接传动, 主轴传动链短, 使主轴在高速运转时比较平稳, 空载损失小; 当主轴需作低速运转时, 运动则由皮带轮经背轮机构的两对降速齿轮传动后, 转速显著降低, 达到扩大变速范围的目的。

本课程设计的机床为普通精度的大中型机床, 即采用集中传动方式。

2.2转速调整范围变速组中最大与最小传动比的比值, 称为该变速组的变速范围即:2000max 20100min n Rn n === 2.3选用混合公比根据《机械制造装备设计》78P 公式( 3-2) 因为已知1Z n R ϕ-=, 推到公式如下:lg1lg n R Z ϕ=+ (Z 1.31ϕ=== 根据《机械制造装备设计》77P 表3-5 标准公比ϕ。

普通机床主传动系统设计实施说明书模板

.WORD 格式整理 ..普通车床主传动系统设计说明书一、设计题目:设计一台普通车床的主传动系统,设计参数:序号加工最大直径主轴转速系列( r/min )驱动电动机功率与同步转速1400mm1000,710,500,355,250,180 4.5kw,1500r/min,125,902400mm1000,500,355,250,1804kw,1500r/min,125,90,453320mm2000,1420,1000,710,500,3604kw,1500r/min,250,180,125,90,63,454320mm2000,1000,710,500,360,2503kw,1500r/min,180,125,90,63,45,225320mm2000,1260,1000,800,630,5004kw,1500r/min400,320,250,200,160,1006320mm2000,1250,800,630,500,400,3203kw,1500r/min,250,200,160,100,63(选择第三组参数作为设计数据)二、运动设计(1)传动方案设计(选择集中传动方案)(2)转速调速范围Rn nmax200044.44n min45(3)根据《机械制造装备设计》P78公式(3-2)因为已知lg R nR zZ= lg+1∴ =(Z 1)R n=1144.4=1.411n∴根据《机械制造装备设计》P77表 3-5标准公比。

这里我们取标准公比系列=1.41 ,因为=1.41=1.06 6 ,根据《机械制造装备设计》P77表 3-6 标准数列。

首先找到最小极限转速 25 ,再每跳过 5 个数( 1.26 ~ 1.06 6)取一个转速,即可得到公比为1.41的数列: 45、63 、90 、125 、180 、250 、355 、500 、710 、1000 、1400 、2000 。

(4)结构式采用:123123261)确定系数 x 0'x 0'ln R nZ1111210ln2)确定结构网和结构式:确定基本组传动副数,一般取P 02,在这里取P 033) 基型传动系统的结构式应为 :1221 32 264)变型传动系统的结构式 ,应在原结构式的基础上,将元基本组基比指数加上x 0'而成,应为 x 0' 为 0,故不发生改变。

普通车床的主传动系统设计说明书

普通车床主传动系统设计说明书概述机床课程设计在金属切削机床课程之后的实践性教学部分,其目的在于通过设计机床传动系统的结构设计,使学生在拟定传动和变速的结构方案过程中,训练设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术论文和查阅文献资料等方面综合能力。

一、设计题目二、运动设计2.1传动方案设计(1)集中传动方式主传动系的全部传动和变速机构集中装在同一个主轴箱内,称为集中传动方式。

通用机床中多数机床的主变速传动系都采用这种方式。

适用于普通精度的大中型机床。

特点是结构紧凑,便于实现集中操纵,安装调整方便。

缺点是运转的传动件在运转过程中所产生的振动、热量,会使主轴产生变形,使主轴回转中心线偏离正确位置而直接影响加工精度。

(2)分离传动方式主传动系中的大部分的传动和变速机构装在远离主轴的单独变速箱中,然后通过带传动将运动传到主轴箱的传动方式,称为分离传动方式。

特点是变速箱各传动件所产生的振动和热量不能直接传给或少传给主轴,从而减少主轴的振动和热变形,有利于提高机床的工作精度。

运动由皮带经齿轮离合器直接传动,主轴传动链短,使主轴在高速运转时比较平稳,空载损失小;当主轴需作低速运转时,运动则由皮带轮经背轮机构的两对降速齿轮传动后,转速显著降低,达到扩大变速范围的目的。

本课程设计的机床为普通精度的大中型机床,即采用集中传动方式。

2.2转速调整范围变速组中最大与最小传动比的比值,称为该变速组的变速范围即:2000max 20100min n Rn n ===2.3选用混合公比根据《机械制造装备设计》78P 公式(3-2)因为已知1Z n R ϕ-=,推到公式如下:lg1lg nR Z ϕ=+ (Z 1.31ϕ=== 根据《机械制造装备设计》77P 表3-5 标准公比ϕ。

这里我们取标准公比系列 1.26ϕ=,因为41.26 1.06ϕ==,根据《机械制造装备设计》77P 表3-6标准数列。

首先找到最小极限转速25,再每跳过5个数(1.26~1.066)取一个转速,即可得到公比为1.26的数列:100、160、200、250、320、400、500、630、800、1000、1260、2000。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、前言1.设计目的机床设计是学生在学完基础课,技术基础课及专业课的基础上,结合机床主传动部件(主轴变速箱)设计计算进行集合训练。

(1).掌握机床主传动部件设计过程和方法,包括参数拟定,传动设计,零件计算,结构设计等,培养结构分析和设计的能力。

(2).综合应用过去所学的理论知识,提高联系实际和综合分析的能力。

(3).训练和提高设计的基本技能。

如计算,制图,应用设计资料,标准和规范,编写技术文件等。

2.完成的内容机床设计是学生在学完基础课,技术基础课及有关专业课的基础上,结合机床传动部件(主轴变速箱)设计进行的综合训练最大工件回转直径是 350 mm普通车床主轴变速箱设计一、运动设计1.确定各运动参数2.确定结构式3.绘制转速图4.确定齿轮齿数5.绘制传动系统图(转速图与传动系统图绘在同一张图纸)二、动力设计1.确定主电动机功率2.确定各轴的直径3.确定各齿轮的模数三、结构设计1.设计主轴组件2.主轴组件的验算3.绘制主轴组件装配图 (1号图纸)四、编写设计说明书(不少于20页)五、答辩。

二、运动设计1.确定各运动参数(1)确定极限切削速度max V 和min V 。

根据典型的和可能的工艺选取极限切削速度要求考虑:工序种类、工艺要求、取max V =200 m/min ,min V =5 m/min 。

(2)确定主轴的转速、公比及变速范围。

1)主轴的最大极限转速 max n =minmaxd V 1000⨯π式中,查《机床设计指导 》有,min d 按经验公式(0.1-0.2)D 取0.125D=0.125⨯350=43.75mm ;求得,主轴的最大极限转速max n =1455 m/min 。

2)主轴的最小极限转速min n =maxmind V 1000⨯π式中,查《机床设计指导 》有,max d 考虑车螺纹和铰孔时,其加工最大直径应根据实际加工情况选取0.1D 和50mm 左右;取max d =50mm ; 求得,主轴的最小转速min n =31.8 m/min 。

3)车床的变速范围R R=minmaxn n =45.7 4)确定公比ϕ。

取机床的变速级数为Z=12级,由公式R=1Z -ϕ,得ϕ=1.4155,取标准值ϕ=1.41.5)主轴的各级转速各级转速可直接从《机床设计指导 》的标准转速列表中查出,标准数列表给出了以ϕ=1—10000的数值,因为ϕ=1.41=606.1,从表中找到max n =1500r/min ,就可以每隔5个数值取出一个数,从而得出十二级转速分别为:1500 r/min 、1060 r/min 、750 r/min 、 530 r/min 、375 r/min 、265 r/min 、190 r/min 、132 r/min 、95 r/min 、67 r/min 、 47.5 r/min 、33.5 r/min 。

2. 确定结构式(1)确定传动顺序1)此次设计的c6135车床为12级,故有以下几种传动方案: []43121⨯= []34122⨯=[]223123⨯⨯= []232124⨯⨯= []322125⨯⨯=2)对方案进行比较第[]1、第[]2种有四联滑移齿轮,如果采用四联滑移齿轮的话,话大大增大了主轴箱的轴向尺寸,故不采用第[]1、第[]2种方案;也是从结构方面考虑,第[]5种的轴向尺寸都会比第[]3第[]4种的大;下面就第[]3第[]4种方案进行比较,从而选取最终方案。

对于第[]3种方案,严格遵循了“前多后少”的设计原则,把尽可能多的传动副置于前面,让尽可能多传动副处于较高速的状态,这样就可以尽量减轻它们的受力情况,从而可以减小其尺寸,从而减少整体尺寸;对于第[]4种方案,没有遵循了“前多后少”的设计原则,但是由于采用第[]3种方案的话,会增大轴I 的轴向尺寸;为了使轴I 的轴向尺寸不至于太长,把二联滑移齿轮放在轴I ,三联滑移齿轮放在轴∏;这样的话可以使轴I 的尺寸不太大,又可以使较多的传动副放在相对高速的位置。

对于第[]3第[]4种方案都是相对其他几种比较好的方案,基于不同方面的考虑,可以选择其中一种;在本次设计中,选择第[]4种方案进行计算。

3)最终确定的传动方案为[]232124⨯⨯=。

(2)确定扩大顺序传动方案的扩大顺序与传动顺序可以一致也可以不一致;本设计扩大方案设计为61323212⨯⨯=。

因为轴I 上有离合器,为避免离合器干涉齿轮啮合,必须使其中一个齿轮的齿根圆直径大于离合器的最大直径。

故采用此扩大顺序61323212⨯⨯=(3)此次设计的车床的结构式为61323212⨯⨯=。

(4)绘制结构图3. 确定转速图(1)电动机转速的确定根据本设计车床的12级转速,max n =1500r/min ;要使电动机的转速与主轴的最高转速相近,以避免过大的升速或降速;根据电动机的转速标准,取电动机的额定转速m n =1440 r/min ;(2)确定I 轴的转速查《机床设计指导 》有,车床的I 轴的转速一般取700--1000 r/min 左右比较合适,故在本设计车床中,取I 轴的转速I n =750 r/min ;(3)分配传动比1)分配降速比时,应注意传动比的取值范围:齿轮传动副中最大传动比max u ≤2, 最小传动比min u 41≥传动比过大 ,引起振动和噪音,传动比过小,使动齿轮与传动齿轮的直径相差太大,将导致结构庞大。

I 轴的750 r/min 转速传到主轴的33.5 r/min ,相差9格,相当于级比指数为9;总共有3个变速组;9÷3=3;由“前缓后急”原则分配三格给中间变速组,分配两格给第一变速组,分配四格给第三变速组;然后,对于其他传动线,结合结构图可相应得出;4.确定齿轮齿数(1)确定齿轮齿数应该注意以下几类:1)齿轮的齿数和应过大,以免加大中心距使机床结构庞大一般推荐齿轮数和S Z 为60~100;2)不产生根切最小齿轮≥min Z 18~20;3)保证强度和防止热处理变形过大齿轮齿根园到键槽的壁厚≥δ2mm 一般取≥δ5mm 则 mTZ 25.6min +≥;4)三联滑移齿轮的相领两轮的齿数差应大于4;避免齿轮右左移动时齿轮右相碰,能顺利通过。

(2)在一个变速组中,主动齿轮的齿数用j Z 表示,从动齿轮的齿数用j Z ‘表示,j Z +j Z ‘=zj S ,则传动比j i 为 j i =jjZ Z ‘=jj b a式中,j j b a 、为互质数,设 oj j j S b a =+ ojzj jj S S a Z = ojzj jj S S b Z =‘由于j Z 是整数,zj S 必定能被oj S 所整除;如果各传动副的的齿数和皆为z S ,则z S 能被o1S 、o2S 、o3S所整除,换言之,z S 是o1S 、o2S 、o3S 的公倍数。

所以确定齿轮的齿数时,应在允许的误差范围内,确定合理的j j b a 、,进而求得o1S 、o2S 、o3S ,并尽量使o1S 、o2S 、o3S 的最小公倍数为最小,最小公倍数用o S 表示,则z S 必定为o S 的整数倍。

设z S =k o S ,k 为整数系数。

然后根据最小传动比或最大传动比中的小齿轮确定k 值,确定各齿轮的齿数。

(3)第一变速组已知21i a1=、57i a2=,则有两对齿轮的齿数和分别为a1S =3、a2S =12;最小公倍数a S =12;则齿数和为z S =12k 。

最小齿数发生在a1i 中,则5k 17k 4k 1231Z a1≥≥=⨯=,;取k=6,得z S =72,第一对齿轮的齿数24Z a1=、48Z a1=‘,第二对齿轮的齿数42S 127Z z a2=⨯=、30Z a2=‘。

(4)第二变速组已知5319i b1=、21i b2=,75i b3=则有三对齿轮的齿数和分别为b1S =72、b2S =3、b3S =12;最小公倍数b S =72;则齿数和为z S =72k 。

最小齿数发生在b1i 中,则1k 17k 19k 727219Z b1≥≥=⨯=,;取k=1,得z S =72,第一对齿轮的齿数19Z b1=、53Z b1=‘,第二对齿轮的齿数24S 31Z z b2=⨯=、48Z b2=‘、30S 125Z z b3=⨯=、42Z b3=‘。

(5)第三变速组已知41i c1=、12i c2=,则有两对齿轮的齿数和分别为c1S =5、c2S =3;最小公倍数c S =15;则齿数和为z S =15k 。

最小齿数发生在c1i 中,则7.5k 17k 3k 1551Z c1≥≥=⨯=,;取k=7,得z S =105,第一对齿轮的齿数21Z c1=、84Z c1=‘,第二对齿轮的齿数70S 32Z z c2=⨯=、35Z c2=‘。

5.带传动的设计(V 型)已知:电机额定功率kw 5.7P m =,额定转速r/m 1440n m =,I 轴的转速r /m i n 750n =I ,两班制工作。

(1)确定计算功率ca P 公式 m A ca P K P =查《机械设计》教程表8-7,得A K =1.2,则m A ca P K P ==9kw ; (2)选择V 带带型查《机械设计》教程图8-11,选取B 型 (3)选择小带轮的基准直径1d根据V 带的带型,参考《机械设计》教程表8-6和表8-8确定小带轮的基准直径1d =132mm ;(4)确定大带轮的基准直径2d 公式 )(ε-=1d i d 102 0i —电机到I 轴的传动比;1d —小带轮的基准直径;ε—根据《机械设计》教程,取0.02;计算结果为)(ε-=1d i d 102=248mm ;查《机械设计》教程表8-8,取2d =250mm 。

(5)验算带速V V 带的速度V=100060n d m1⨯π=9.9527m/s ;由此得25m/s V 5≤≤;验算合格; (6)确定V 带的基准长度d L 1)初定两带轮的中心距0a查《机械设计》教程,得0a =(0.7-2)(1d +2d ),取0a =500mm 。

2)计算初定中心距0a 相应的带长ca L212210ca a 4d -d d d 2a 2L )()(+++=π=1607mm ; 查《机械设计》教程表8-2,取d L =1600mm 。

(7)确定两带轮的中心距a 由公式a=2L -L a cad 0+计算出实际中心距a=496.5mm 。

(8)验算小带轮上的包角1α 由公式ad -d 3.57180121⨯︒-︒=α计算出︒︒=1201661 α; 验算合格。

(9)计算V 带的根数Z公式LK K P P α)(00caP Z ∆+=式中,0P —单根V 带的基本额定功率,查《机械设计》教程表8-4a 取0P =2.5kw ; 0P ∆—单根V 带额定功率的增量,查《机械设计》教程表8-4b 取0P ∆=0.4;αK —包角修正系数,查《机械设计》教程表8-5取αK =0.96; L K —带长度系数,查《机械设计》教程表8-2取L K =0.92;计算结果Z=3.57;取整Z=4;V 带的根数为4根。