信利 客户 LCD PANEL 生产流程及工艺原理

一章 LCD PANEL 原理

第二章 PANEL部分工作原理Panel部分即是液晶显示模块LCM,它是整个液晶显示器的核心部分。

它是一种将液晶显示器件、连接件、集成电路、PCB线路板、背光源、结构件配在一起的一体化组件。

本章将对液晶显示的基本原理,液晶的驱动以及液晶模块的构成进行简要的介绍。

第一节什么是液晶(Liquid Crystal)液晶显示器是以液晶为基本材料的组件,由于液晶是介于固态和液态之间,不但具有固态晶体光学特性,又具有液态流动特性,所以液晶可以说是处于一个中间相的物质。

而要了解液晶的所产生的光电效应,我们必须先来解释液晶的物理特性,包括它的黏性(visco-sity)与弹性(elasticity)和其极化性(polarizalility)。

液晶的黏性和弹性从流体力学的观点来看,可说是一个具有排列性质的液体,依照作用力量的不同方向,会有不同的效果。

就好像是将一簇细短木棍扔进流动的河水中,短木棍随着河水流着,起初显得凌乱,过了一会儿,所有短木棍的长轴都自然的变成与河水流动的方向一致,达到排列状态,这表示黏性最低的流动方式,也是流动自由能最低的一个物理模型。

此外,液晶除了有黏性的特性反应外,还具有弹性的表现,它们都是对于外加的力,呈现出方向性的特点。

也因此光线射入液晶物质中,必然会按照液晶分子的排列方式传播行进,产生了自然的偏转现象。

至于液晶分子中的电子结构,都具备着很强的电子共轭运动能力,所以,当液晶分子受到外加电场的作用,便很容易的被极化产生感应偶极性(induced dipolar),这也是液晶分子之间互相作用力量的来源。

而一般电子产品中所用的液晶显示器,就是利用液晶的光电效应,藉由外部的电压控制,再通过液晶分子的光折射特性,以及对光线的偏转能力来获得亮暗差别(或者称为可视光学的对比),进而达到显像的目的。

第二节液晶的电光特性液晶同固态晶体一样具有特异的光学各向异性。

而且这种光学各向异性伴随分子的排列结构不同将呈现不同的光学形态。

液晶面板工艺流程

液晶面板工艺流程液晶面板是一种广泛应用于显示屏幕的技术,它能够产生高质量的图像和视频。

液晶面板的制造过程非常复杂,需要经过多道工艺流程才能完成。

本文将详细介绍液晶面板的工艺流程。

1. 基板制备液晶面板的制造过程首先需要准备基板。

通常使用的基板材料有玻璃和塑料,其中玻璃基板是应用最广泛的。

基板制备的工艺流程包括切割、抛光、清洗等步骤,以确保基板表面的平整度和清洁度。

2. 透明导电层制备液晶面板需要具有透明导电性能,以便传输电信号和显示图像。

透明导电层通常使用氧化铟锡(ITO)薄膜材料,通过物理气相沉积(PVD)或化学气相沉积(CVD)技术在基板上制备。

3. 涂覆对齐层液晶面板需要通过液晶分子的排列来显示图像,而对齐层的作用就是确保液晶分子能够按照规定的方向排列。

对齐层通常使用聚酯树脂等材料,通过旋涂或者喷涂的方式在基板上形成薄膜。

4. 真空蒸发色彩滤光片液晶面板需要通过色彩滤光片来产生彩色图像,而色彩滤光片通常使用红、绿、蓝三种颜色的滤光膜。

这些滤光膜通过真空蒸发技术在基板上制备,以确保色彩的纯净和准确。

5. 涂覆液晶材料液晶面板的核心部分就是液晶材料层,它能够根据电场的作用产生不同的光学效应。

液晶材料通常是通过涂覆技术在基板上形成均匀的薄膜,以确保液晶分子的排列和运动。

6. 蒸发金属电极液晶面板需要通过电极来施加电场,以控制液晶分子的排列。

金属电极通常使用铝或者铜等材料,通过真空蒸发技术在基板上制备。

7. 封装液晶面板的制造过程最后一步就是封装,将两块基板通过粘合剂封装在一起,并且在中间注入液晶材料。

封装工艺需要保证液晶材料的均匀性和稳定性,以确保最终的显示效果。

以上就是液晶面板的工艺流程,液晶面板的制造过程需要经过多道复杂的工艺步骤才能完成。

通过精密的工艺控制和先进的制造技术,液晶面板能够产生高质量的图像和视频,广泛应用于电视、显示器、手机等产品中。

液晶面板生产工艺

液晶面板生产工艺

液晶面板是液晶显示器的核心部件,其生产工艺主要包括以下几个环节:

1. 基板准备:首先是基板的准备工作,液晶面板的基板主要由玻璃或塑料材料制成,这些基板需要经过清洗、切割和抛光等工艺,以保证基板的平整度和表面质量。

2. 光刻工艺:光刻工艺是制造线路图案的关键步骤,通过使用光刻胶和光刻机,将线路图案投影到基板上,并进行曝光、显影和固化等处理,形成显示器的电路结构。

3. 导电膜涂布:导电膜涂布是液晶面板制造过程中关键的一步,通过使用特殊的导电涂料,将涂料均匀地涂布在基板上,形成导电膜层,用于传输电信号。

4. 涂覆液晶层:涂覆液晶层是液晶面板制造过程中的另一个重要步骤,通过涂布液晶物质在基板上,形成液晶层,液晶层的特性和性能决定了显示器的视觉效果和响应速度。

5. 封装工艺:封装工艺是将液晶层和基板进行封装,以保护液晶层和其他电子部件不受外界环境的干扰,通常采用有机胶或硅胶封装材料,通过热压或UV固化等方式进行封装。

6. 色彩校正:色彩校正是最后一个环节,通过对液晶面板进行色彩校正,可以调整显示器的色彩还原度和亮度等参数,以保证显示器的视觉效果达到最佳状态。

液晶面板生产工艺的目标是在保证产品质量的前提下,提高生产效率和降低生产成本。

随着技术的不断发展,液晶面板的生产工艺也在不断演进,不断提高产品的品质和性能。

LCD_PANEL工作原理

ε⊥

AMLCD事业部开发 组负责人:송장근 事业部开发1组负责人 事业部开发 组负责人:

2-6.液晶受到的力2:弹力 液晶受到的力 弹力 液晶受到的力

■ 虽然液晶是单个分子的集合,可以认为它是连续体。 - 因外力被扭曲的结构具有一定弹力。 - 扭曲结构的自由能量密度(free energy density)如下式所示。

AMLCD事业部开发 组负责人:송장근 事业部开发1组负责人 事业部开发 组负责人:

1-1.LCD Panel结构 结构

■ 小的像素的集合体 ■ 由两张玻璃板组成,其间充满液体 :TFT基板,CF基板,液晶(Liquid Crystal)。

P ixel E lectrode (IT ) O D ata Line A ctive M atrix (T T P F late) B lack M atrix (T op P late)

G

(200,100, (200,100,170)

R

G

B

R

G

R

G

B

R

G

(30,255, (30,255, 95)

AMLCD事业部开发 组负责人:송장근 事业部开发1组负责人 事业部开发 组负责人:

4-3. LCD Panel原理 原理

■ LCD(Liquid Crystal Display)是光探测元件:只起到光学shutter的作用。 ■ LCD由许多shutter和back light组成。 ■ 用CF表现多种color 。

功能 BLU - LCD自身不能发光,通过切断BLU发出的光或使其通过 来显示image。因此,除了反射型LCD之外,所有的 LCD都需要 BLU。 - 调节外加到液晶上的电压。液晶的排列状态根据外加的 电压而变化。 组成 部件 - lamp, 导光板, 光学sheet(prism, diffuser,BEF,DBEF 等) - 配线:Cr,AlNd, MoW - 绝缘膜 / TFT 元件:SiNx,n+ … - 透明电极:ITO,IZO - 配向膜:垂直配向膜,水平配向膜 - 液晶:positive LC,negative LC - Active Spacer, Seal Spacer - sealant等 - BM:有机BM,Cr+CrOx - RGB regin, OC - 透明电极:ITO,IZO

lcd面板生产工艺

lcd面板生产工艺

LCD面板生产工艺是指在液晶显示器制造过程中,从原材料

准备到最终成品的制造过程。

下面是对该工艺主要步骤的详细描述。

首先,准备原材料。

这包括液晶、玻璃基板、导电膜、光刻膜等。

液晶是显示器中最重要的部分,制造过程需要控制液晶材料的温度和湿度,以保证其质量。

玻璃基板是液晶显示器的支撑材料,导电膜和光刻膜用来形成显示图像。

接下来是液晶填充过程。

将液晶材料分别注入两片玻璃基板之间的间隙中,并采用真空抽气技术确保液晶填充均匀。

这个过程需要在特定的温度和湿度条件下进行,以确保液晶的品质。

然后是光刻过程。

通过在导电膜上涂覆光刻膜,然后使用光刻机将光刻膜上的图案转移到导电膜上,形成电路结构。

这个过程需要使用紫外线照射光刻膜,然后进行洗涤和固化,以形成导电线路。

接下来是玻璃基板的加工和装配。

将两片玻璃基板通过粘合剂粘合在一起,形成整个显示面板结构。

然后使用激光切割和光学抛光技术,对显示面板进行细微的加工和修整。

最后是封装和测试。

将已制作好的显示面板封装在塑料或金属壳体中,并通过机械和电气测试进行质量检验。

在机械测试中,检查面板是否正常运转,是否存在任何损坏或异物。

在电气测试中,检查面板的电路是否正常,是否存在任何故障。

总的来说,LCD面板生产工艺是一个复杂而精细的过程,需

要多个步骤的组合和协调。

这个工艺的精度和质量控制直接影响到最终产品的质量和性能。

因此,生产厂家需要严格控制每个环节的参数和质量标准,以确保生产出高质量的LCD面板。

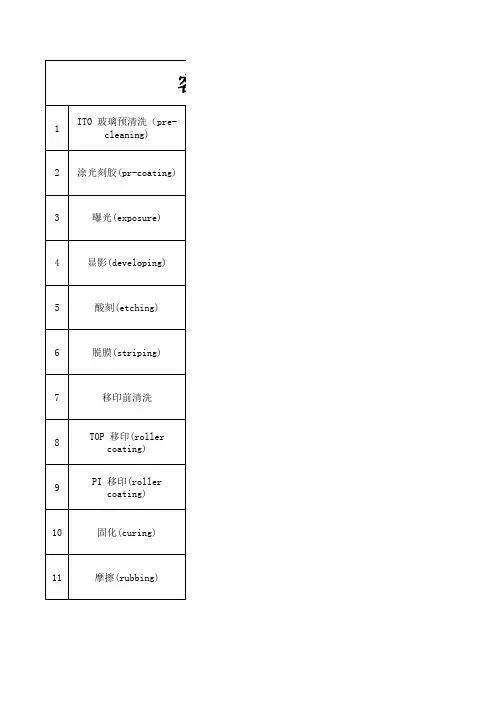

信利 客户 LCD PANEL 生产流程及工艺原理

用强酸刻蚀暴露的ITO以形成ITO图案!

用高浓度的碱液把未曝光的光刻胶除去.

在TOP,PI移印前要进行清洗,除去污物,增强印刷均匀性,黏附力

TOP的基本成分是SIO2,可以增强绝缘性能.按功能分有高温固化型,低温固化型,防 静电型,消除底影型等! 聚酰亚胺(简称PI)是由聚酰亚胺酸(PA)在高温条件下脱水固化形成的,他的作用是 使液晶分子按照一定的方向和角度排列!

固化(curing)

11

摩擦(rubbing)

12

摩擦后清洗

13

丝印(seal-printing)

14

喷粉(spacer spraying)

15

贴合(assembly)

16

热压(hot pressing)

17

切割(scribing)

18

灌液(lc filling)

19

整平(reconpress)

20

把上下玻璃的基板对位帖合,形成空盒.

在一定温度条件下使密封胶发生关联反应,形成网状结构.同时施加一定的压力使盒厚 保持均匀.

沿切割标把每对玻璃基板切割成单粒LCD PANEL

空盒抽真空以后,先利用毛细现象注入液晶,再用盒内外气压差灌注液晶.

施加适当的压强使盒厚均匀.

用UV胶把液晶入口密封,并用UV光固化UV胶.固化过程要注意对液晶的防护,避免UV光 直接照射液晶.

用清洗剂把液晶表面,引线脚及缝隙的液晶和污物去掉.

用略高于液晶清亮点的温度使液晶分子重新定向.

加静态驱动波形点亮LCD,检查出不合格品.

用偏光片在光台上检查出不合格品.

在液晶盒上下面贴上指定的偏光片,并加温加压消除偏光片和玻璃的气泡.

�

客户

LCMTAB制造流程讲义

利用較高的溫度與壓力將TCP永久固定於panel上

16

TCP (Driver IC)

供應廠商:Hitachi,Ti,CMO….等 寬度(w)規格:35mm,48mm,70mm 取放時避免讓TCP受到彎折 儲存溫度不可超過30℃,以防TCP受熱膨脹,影響對位 TCP結構如右下圖

COPPER

Width :

1.2mm

ACF 破裂規格

TAB Lead

Excellent

Glass Lead

Deformation Deformation Deformation

20~40% 40~60%

60~80%

19

Teflon Sheet

作用:

隔開ACF與silicone rubber的黏附 避免壓著頭之高溫造成TCP溫度之急遽變化縮短產品壽命

27

Aging (B檢)

目的:

利用高溫對產品實施老化測試 篩選不良之製品確保產品品質 在高溫下持續4hr,以特定 之Pattern篩選不良之製品

28

C檢

目的:

針對品味方面,以特定之Pattern篩選不良之製品 將堪用品依品味等級分類並調整Flicker

D檢

目的:

針對Panel外觀方面(破損,刮傷,變形…...等)篩選不良之製品

PCB 端子

D W

PCB

L TCP 端子

24

PCBI

目的:

藉由點燈檢查將PCB,TCP及Bonding不良檢測出 避免不良品流入後續工程

25

矽膠塗佈(正面)

目的:

強化TCP與Panel之間的結構 防止異物落於端子間造成short 避免端子腐蝕影響功能

主要材料:

矽膠

LCD panel工作原理

3-1.TFT的结构 的结构

信号电压V1

Data 信号线 像素电极

信号电压V2

信号电压V3

Gn-1

Gate

V1 Gn

V2

V3

液晶Cell 液晶 电容

(选择 选择) 选择

Gn+1

3-2.TFT的结构 截面图 的结构(截面图 的结构 截面图)

Data配线 配线 Drain Source Gate Glass基板 基板 Pixel ITO Cst

VD

0.1 V 5V 10 V

V

V+dV

VD

Source

Active Layer dQ

Drain

Channel

Ohmic Contact Layer

开关 Off状态 状态

Gate Insulator

Gate

VG

5 10 15 20 25

GATE VOLTAGE (V)

非晶质硅薄膜晶体管的转移(transfer)特性。 特性。 非晶质硅薄膜晶体管的转移 特性 (W=96µm, L=10µm) ,

教育资料)

LCD Panel的工作原理(Panel部门)

目录 1. LCD panel的结构和总体理解 2. 对液晶的理解及其工作原理 3. 对TFT的理解及其工作原理 4. CF CF的结构和功能 5. LCD的一般特性 6. 对TN mode的理解

1-1.LCD Panel结构 结构

■ 小的像素的集合体 ■ 由两张玻璃板组成,其间充满液体 :TFT基板,CF基板,液晶(Liquid Crystal)。

R

G

B

R

G

R

G

B

R

G

C o lo r F ilte r

液晶面板 工艺流程

液晶面板工艺流程液晶面板工艺流程是指液晶面板的制造过程,通常包括基板生产、薄膜传输、对齐装配和封装等环节。

下面是液晶面板工艺流程的详细描述。

首先是基板生产。

基板是液晶面板的基础,通常由玻璃或塑料材料制成。

基板生产的第一步是将原材料切割成适当大小的片状,然后通过研磨和抛光等工艺处理,使其表面平整。

接下来,将基板经过光刻、蒸镀和蚀刻等工艺,制作出需要的电极结构和亮度调节层等功能区域。

接下来是薄膜传输。

薄膜传输是将液晶材料转移到基板上的过程。

首先,在基板上涂布一层聚酰亚胺或其他高分子材料,然后使用刮板将液晶材料从槽口抹平,形成液晶层。

接下来,经过退火和硬化等工艺,使液晶材料固化并附着在基板上。

然后是对齐装配。

对齐装配是将两块基板组装在一起,并确保液晶层在两块基板之间均匀分布的过程。

首先,在一块基板上涂布一层对齐膜,然后在对齐膜上加热并施加电场,使液晶层分子朝向平行或垂直排列。

接下来,将两块基板对齐并压合在一起,形成液晶面板的结构。

此时,两块基板之间应保留一个微小的间隙,以容纳液晶材料的扩散。

最后是封装。

封装是将液晶面板封装在防尘和保护的外壳中的过程。

首先,在两块基板之间注入液晶材料,并确保液晶材料均匀分布。

然后,使用真空封装机将两块基板胶合在一起,并通过热压或紫外线照射等工艺,使之牢固粘合。

最后,对液晶面板进行测试和评估,以确保其质量和性能满足要求。

总的来说,液晶面板的工艺流程包括基板生产、薄膜传输、对齐装配和封装等环节。

每个环节都非常重要,对液晶面板的成品质量和性能有着重要影响。

随着技术的不断进步,液晶面板工艺流程也在不断改进和优化,以提高生产效率和降低成本。

lcd生产工艺流程

lcd生产工艺流程LCD(Liquid Crystal Display)是液晶显示器的简称,是一种利用液晶材料来显示图像的平面显示技术。

下面是LCD生产的工艺流程:1. 玻璃基板制备:首先需要准备两片大型的玻璃基板,一片作为液晶显示面板的正面(TFT面板),另一片作为背面(色彩滤光片面板)。

2. 制作TFT面板:在TFT面板上,首先需要通过薄膜沉积工艺,在玻璃基板上涂覆一层透明导电层(通常是氧化铟锡层),用于传输电流。

然后在导电层上,使用光刻和薄膜沉积等工艺,依次制作薄膜晶体管(TFT)和电路结构。

3. 制作色彩滤光片面板:在色彩滤光片面板上,首先需要将一层有机色彩滤光片涂覆在玻璃基板上。

然后通过光刻等工艺,制作出三原色(红、绿、蓝)的像素点阵。

4. 液晶填充:将两个制作好的玻璃基板中间加上一层液晶材料,并进行密封。

液晶材料是由两层平行的玻璃基板包裹,基板上都有导电层和透明导电物体。

在液晶层内部,每个像素点都有一个类似液态的晶体,有正常、液态、正常三种状态,通过施加不同的电压来控制液晶的状态。

5. 封装:将液晶显示结构加热至封装温度,然后通过化学反应或机械焊接等工艺,将两个玻璃基板粘合在一起,并在侧面密封,防止液晶材料泄漏。

6. 模组制作:将封装好的液晶显示结构整合成一个完整的液晶模组,加入背光源、控制电路和接口等元件。

7. 调试和测试:对液晶模组进行调试和测试,确保其正常工作和质量符合要求。

8. 封装和组装:将调试好的液晶模组封装在塑料外壳中,并进行最后的组装工作,包括安装支架、接口线等。

9. 最后测试和质量控制:对成品进行最后的测试和质量控制,确保产品的性能和质量符合标准要求。

10. 出厂:最后,通过包装和运输等工序,将产品出厂,并投放市场。

以上是LCD生产的主要工艺流程,涵盖了从原材料制备到成品生产的过程。

该流程需要严格的质量控制和技术要求,以确保生产出高质量的LCD产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固化(curing)

11

摩擦(rubbing)

12

摩擦后清洗

13

丝印(seal-printing)

14

喷粉(spacer spraying)

15

贴合(assembly)

16

热压(hot pressing)

17

切割(scribing)

18

灌液(lc filling)

19

整平(reconpress)

20

客户

1 ITO 玻璃预清洗(precting)

3

曝光(exposure)

4

显影(developing)

5

酸刻(etching)

6

脱膜(striping)

7

移印前清洗

8

TOP 移印(roller coating) PI 移印(roller coating)

9

10

封口(end sealing)

21

清洗(leaning)

22

老化(annealing)

23

电测(electrical checking)

24

目测(visual checking)

25 贴片(polarizerssembly)

客户 LCD 生产流程及工艺原理

去除有机物:有机清洗剂,弱碱清洗液,UV光清洗,O3清洗等;去除无机物:弱酸,喷 淋,气流等;去除残留微粒子:超声,喷淋,气流等! 光刻胶一般由感光剂,增感剂和溶剂组成,有正性胶和负性胶两种,正性胶是显掉曝光 的部分,负性胶是显掉未曝光的部分.评价的项目主要有与ITO的黏着性,抗蚀性等, 光刻胶涂好后要预烘! 目前所用的MASK有菲林,光膜和硌版三种,根据所用的光刻胶各自对应有正性胶和负性 胶两种.曝光时的光反应过程如下:感光剂-------------发生交联,聚合或分解---UV光能量 改变光刻胶的性能! 用低浓度的碱液显影,把曝光部分的光刻胶除去.显影后要坚膜以增强光刻胶的抗蚀性 .涂光刻胶,曝光和显影过程必须在黄灯区操作!

用清洗剂把液晶表面,引线脚及缝隙的液晶和污物去掉.

用略高于液晶清亮点的温度使液晶分子重新定向.

加静态驱动波形点亮LCD,检查出不合格品.

用偏光片在光台上检查出不合格品.

在液晶盒上下面贴上指定的偏光片,并加温加压消除偏光片和玻璃的气泡.

�

把上下玻璃的基板对位帖合,形成空盒.

在一定温度条件下使密封胶发生关联反应,形成网状结构.同时施加一定的压力使盒厚 保持均匀.

沿切割标把每对玻璃基板切割成单粒LCD PANEL

空盒抽真空以后,先利用毛细现象注入液晶,再用盒内外气压差灌注液晶.

施加适当的压强使盒厚均匀.

用UV胶把液晶入口密封,并用UV光固化UV胶.固化过程要注意对液晶的防护,避免UV光 直接照射液晶.

用强酸刻蚀暴露的ITO以形成ITO图案!

用高浓度的碱液把未曝光的光刻胶除去.

在TOP,PI移印前要进行清洗,除去污物,增强印刷均匀性,黏附力

TOP的基本成分是SIO2,可以增强绝缘性能.按功能分有高温固化型,低温固化型,防 静电型,消除底影型等! 聚酰亚胺(简称PI)是由聚酰亚胺酸(PA)在高温条件下脱水固化形成的,他的作用是 使液晶分子按照一定的方向和角度排列!

通过高温处理使得TOP 液和PI 液固化,并使得PI层形成一定的预倾角!

通过摩擦方式使得PI膜表面分子沿摩擦方向排列.

除去PI层表面的异物

丝印的密封胶以环氧树脂为基材,惨入一定尺寸的玻璃粉来控制盒厚

塑胶球用做液晶盒中间的衬垫料,来支持一定的盒厚.塑胶球不能与液晶发生任何化学 反应,并且热膨胀系数要和液晶的相一致