第3章气液传质分离过程

化工基础第三章(精馏过程的物料衡算与操作线方程)

则:

F=180+W 0.24F=180×0.95+0.03W

解得: F=788.6kmol/h(进料量) W=608.6kmol/h(釜液量)

(2)据 R=L/D

故回流比为:

R L 670 3.72 D 180

2020/12/10

(3)据:

y n 1

R R 1

xn

1 R 1 xD

故精馏段操作线方程为:

y n 1

3.72 3.72 1

xn

0.95 3.72 1

0.788xn

0.201

2020/12/10

(4)由于进料为饱和液体,故 q=1

则: R' xF xW (R q) q 0.24 0.03 (3.72 1) 1 2.4

xD xF

0.95 0.24

据:

y m 1

R' R'

一层塔板(n+1板)上升的蒸汽组成yn+1之间的关系称之为操作 关系,描述它们之间关系的方程称为操作线方程。

操作线方程可通过塔板间的物料衡算求得。

在连续精馏塔中,因原料液不断从塔的中部加入,致使精 馏段和提馏段具有不同的操作关系,现分别予以讨论。

2020/12/10

2020/12/10

1、 精馏段操作线方程

例:将含24%(摩尔分数,下同)易挥发组分的某 液体混合物送入一连续精馏塔中。要求馏出液含95% 易挥发组分,釜液含3%易挥发组分。送入冷凝器的 蒸气量为850kmol/h,流入精馏塔的回流液为 670kmol/h,试求:

1、每小时能获得多少kmol/h的馏出液?多少 kmol/h的釜液?

2、回流比R为多少? 3、写出精馏段操作线方程; 4、若进料为饱和液体,写出提馏操作线方程。

传质分离重点2

第一章:1,平衡分离:根据两相状态不同 , 传统平衡分离过程可分为如下几类:汽液传质过程 : 如液体的蒸馏和精馏。

液液传质过程 : 如萃取。

气液传质过程 : 如吸收、气体的增湿和减湿。

液固传质过程 : 如结晶、浸取、吸附、离子交换、色层分离、区域熔炼等。

气固传质过程 : 如固体干燥、吸附等。

,2,速率分离:膜分离、场分离在某种推动力(浓度差、压力差、温度差、电位差等)的作用下,有时在选择性膜的配合下,利用各组分扩散速率的差异实现组分的分离。

膜分离又包括超滤、反渗透、渗析、电渗析等。

速率分离过程特点:节能 环保第二章: 相平衡准则(条件):相平衡关系的表示方法1 相图2 相平衡常数K3 分离因子即相对挥发度相平衡常数的计算方法:一、状态方程:范德华方程 1维里方程 2 RK 方程 3 SRK 方程 4 PR 方程 5 BWRS 方程6 列线图法 3 4对RK 的修正,精度显著改善,简单方便,但对H 2 H 2S 等物系精度差;5 特别适用于H 2 H 2S 等气体混合物;6 轻烃类组分,仅考虑T P 对K 的影响,忽略了组成。

二、活度系数法:1 Vanlaar(范拉尔)方程、2 Margules(玛古斯)方程、3 Wilson(威尔逊)方程、4 NRTL(有轨双液)方程、5 UNIQUAC(通用拟化学活度系数)方程、S-H 方程1 2 数学表达式简单,容易从活度系数数据估计参数;适应性强,对于非理想性强的物系,包括部分互溶物系结果计算结果也能很满意。

多元物系需要多元的相互作用参数,如果没有,不能用于多元物系计算;都没有考虑T 、P 对模型的影响3 不能直接应用于液液平衡,但修正的T-K- Wilson 可以。

4 能很好地表示二元和多元系统的气液和液液平衡;特别对于含水系统,模型效果好;模型参数多,对每个二元物系都有三个参数。

5 所有表达式中,最复杂的;特别适用于分子大小相差悬殊的混合物。

气液平衡常数的各种简化:(1)汽相为理想气体,液相为理想溶液 适用物系:P<200kPa ,分子结构十分相近的组分溶液可按此类物系处理,如苯-甲苯二元混合物。

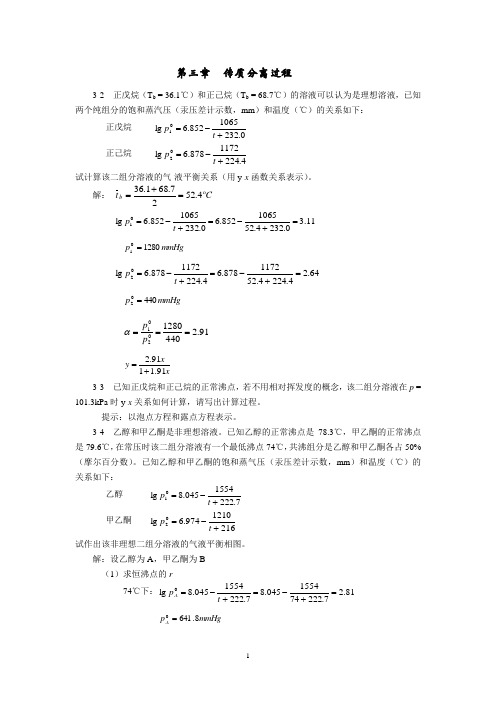

分离过程的分类[经典]

![分离过程的分类[经典]](https://img.taocdn.com/s3/m/d0f392d3ba4cf7ec4afe04a1b0717fd5360cb286.png)

第一章 绪论分离过程的分类:机械分离、传质分离机械分离:处理两相以上的混合物如过滤、沉降、离心分离等传质分离:处理均相混合物传质分离可分为:平衡分离过程如精馏、吸收、萃取、结晶、吸附等,借助分离剂使均相混合物系统变成两相系统,再利用混合物中各组分在处于相平衡的两相中的不等同分配而实现分离。

速率分离过程如微滤、超滤、反渗透、电渗析等,在某种推动力(浓度差、压力差、温度差、电位差等)的作用下,利用各组分扩散速率的差异实现分离。

分离媒介:能量媒介ESA 、质量媒介MSA第二章 单级平衡过程相平衡关系:混合物所形成的若干相保持物理平衡而共存的状态。

热力学:整个物系的自由能最小。

动力学:相间表观传递速率为零。

相平衡条件(准则):各相的温度相等、压力相等,每个组分的化学位相等。

相平衡常数:ii i x y K /=分离因子:ji j i j i ij K K/x x /y y ==α,平衡分离过程,常采用分离因子表示平衡关系。

相对挥发度对温度和压力变化不敏感,常视为常数,简化计算。

分离因子与1的偏离程度表示组分间分离的难易程度。

相平衡方程:C 个C1,2,...,i ==i i i x K y摩尔分率加和方程:2个0.11=∑=Cii x.11=∑=Cii y汽液平衡常数关联式: C 个C1,2,...,i ),,,(==y x P T f K i泡点方程:()011=-=∑=Cii i x K T f泡点压力的计算:泡点方程:()011=-=∑=Cii i x K p f露点方程:()0.1/1=∑=cii i K y闪蒸过程:连续单级蒸馏过程。

它使进料混合物部分汽化或冷凝得到含易挥发组分较多的蒸汽和含难挥发组分较多的液体。

物料衡算—M 方程 C 个,...C ,i Vy Lx Fz i i i 21 =+=相平衡—E 方程 C 个 Ci x K y i i i ,...2,1 ==摩尔分率加和式—S 方程 2个11=∑=Cii x11=∑=Cii y热量平衡式— H 方程 1个 LV F LH VH Q FH +=+设计前需预先给定数值的变量称为设计变量。

3.传质分离过程

精馏

气-液相通过一块塔板, 同时发生一次部分气 化和部分冷凝过程。当它们经过 多块塔板后, 即同时进行了多次部分气化和 部分冷凝的过程, 最后在塔顶气相中获得较 纯的易挥发组分, 在塔底液相中可获得较纯 的难挥发组分, 使混合液达到所要求的分离 程度

(二) 精馏装置及流程

原料液经预热到指定 温度后, 加入精馏塔内 某一块塔板上, 该塔板 称为加料板。加料板 将塔分成两部分: 上部 进行着蒸气中易挥发 组分的增浓, 称为精馏 段; 下部( 包括加料板) 进行着液体中难挥发 组分的提浓, 称为提馏 段。操作时, 连续地从 再沸器取出部分液体 作为塔底产品( 见釜残 液) , 部分液体气化, 产 生上升蒸气, 依次通过 各层塔板。塔顶蒸气 进入冷凝器中后被全 部冷凝, 并将部分冷凝 液送回塔顶作为回流 液, 其余部分经冷却器 后被送出作为塔顶产 品(馏出液) 。

传质分离过程

Mass transfer and separation process

Dr.潘传艺

Mass transfer and separation process

化工生产过程中的原料、中间产物、粗产品几乎都是多组分混合物, 这些物 料都需要通过一定的处理过程进行分离和纯化。 (1 ) 分离过程的种类 均相homogeneous phase物系的分离, 必须使某种组分形成新相或迁移到 另一相。根据涉及的相态主要可分为气-液相的如吸收和蒸馏, 液-液相的如萃 取, 气-固相的如吸附, 固-液相的如结晶等等。蒸馏过程又可分为简单蒸馏和 精馏等。非均相物系的分离主要包括沉降、过滤和固体的干燥等单元操作。 随着生产的发展, 对分离技术的要求越来越高, 出现了一些新型特殊分离方法, 如膜分离membrane separation technique 、超临界萃取supercritical extraction technique等, 分离技术的开发和应用有了长足的发展。,. (2 ) 传质分离过程 物质以扩散的方式迁移叫做物质传递过程或称传质过程。所有均相物系分离 过程和一些非均相物系分离(如干燥) 都涉及到相间传质, 因此又称为传质分 离过程。除此之外, 反应器中的混合和非均相反应过程中都存在传质问题, 因 此传质过程也是化学反应工程学的基础。

化学工程基础第三章作业答案

第三章 传质分离过程3-2 正戊烷(T b = 36.1℃)和正己烷(T b = 68.7℃)的溶液可以认为是理想溶液,已知两个纯组分的饱和蒸汽压(汞压差计示数,mm )和温度(℃)的关系如下:正戊烷 0.2321065852.6lg 01+-=t p 正己烷 4.2241172878.6lg 02+-=t p 试计算该二组分溶液的气-液平衡关系(用y-x 函数关系表示)。

解: C t b 4.5227.681.36=+= 11.30.2324.521065852.60.2321065852.6lg 01=+-=+-=t p mmHg p 128001=64.24.2244.521172878.64.2241172878.6lg 02=+-=+-=t p mmHg p 44002=91.244012800201===p p α xx y 91.1191.2+= 3-3 已知正戊烷和正己烷的正常沸点,若不用相对挥发度的概念,该二组分溶液在p = 101.3kPa 时y-x 关系如何计算,请写出计算过程。

提示:以泡点方程和露点方程表示。

3-4 乙醇和甲乙酮是非理想溶液。

已知乙醇的正常沸点是78.3℃,甲乙酮的正常沸点是79.6℃,在常压时该二组分溶液有一个最低沸点74℃,共沸组分是乙醇和甲乙酮各占50%(摩尔百分数)。

已知乙醇和甲乙酮的饱和蒸气压(汞压差计示数,mm )和温度(℃)的关系如下:乙醇 7.2221554045.8lg 01+-=t p 甲乙酮 2161210974.6lg 02+-=t p 试作出该非理想二组分溶液的气液平衡相图。

解:设乙醇为A ,甲乙酮为B(1)求恒沸点的r74℃下:81.27.222741554045.87.2221554045.8lg 0=+-=+-=t p A mmHg p A 8.6410=80.2216741210974.62161210974.6lg 0=+-=+-=t p B mmHg p B 3.6330=∴ 184.18.6415.07605.00=⨯⨯==A A A A p x P y 总γ 20.13.6335.07605.00=⨯⨯==B B B A p x P y 总γ (2)求Margules 公式的端值常数[])(2lg 2A B x A x A B A -+=γ[])(2lg 2B A x B x B A B -+=γ[])(5.025.0184.1lg 2A B A -⨯+=[])(5.025.020.1lg 2B A B -⨯+=解得:A = 0.2934 B = 0.3167(3)求 00BA p p 取组分平均沸点 C t b 7926.794.78=+=89.27.222791554045.87.2221554045.8lg 0=+-=+-=t p A mmHg p A 8.7830=87.2216791210974.62161210974.6lg 0=+-=+-=t p B mmHg p B 2.7450=052.12.7458.78300==BA p p (4)按公式(a )求任一x A 时的γA 、γB ;并求B B A A p p γγα00/= 再按公式 AA A x x y )1(1//-+=αα求出若干组y A -x A ,列表作图。

化工分离化工分离过程 11 - 第三章 3[1].6 吸收与解吸1

![化工分离化工分离过程 11 - 第三章 3[1].6 吸收与解吸1](https://img.taocdn.com/s3/m/6fd5b6462e3f5727a5e962eb.png)

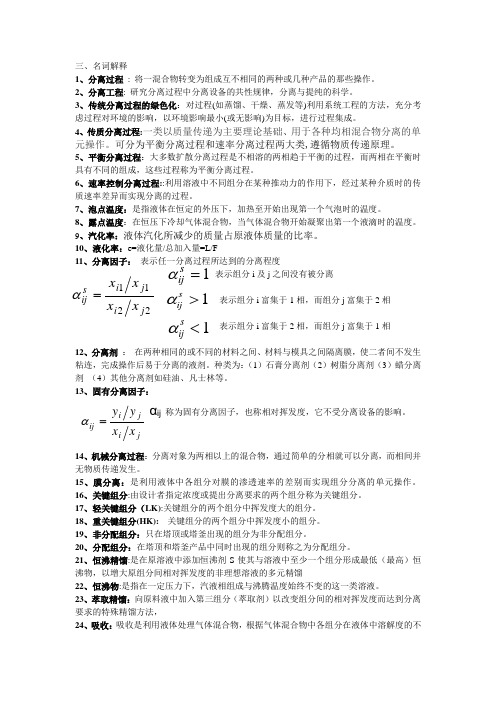

LM c p, L / GM c p,V 0.2

46

热效应的处理方式:

(1)热效应忽略不计

当溶质浓度低、液气比大、溶解量小时,可视 为等温吸收,以吸收剂进塔温度作为全塔温度。 (2)仅考虑吸收热 当液气比较大时,可视为简单绝热吸收,全部 吸收热用于增加提高溶液的显热,提高溶液的温 度。

降低温度和提高压力具有相同的影响。

虽然吸收适于在低温下操作,但应避免采用冷冻 操作以减少动力消耗。

40

(3)液气比

液气比(L/V)与吸收剂用量直接相关,表示处 理单位原料气所需要的吸收剂量。 液气比大则吸收剂用量多。

液气比对吸收操作的影响与回流比对精馏操作的 影响相似。增大液气比将使各组分吸收因子增加, 因此增大液气比和增加操作压力或降低操作温度 有相同的效果。但随着液气比的增大,相应要增 大吸收剂的循环量和回收吸收剂的费用。

吸收过程气液平衡关系: 物理吸收:相平衡——亨利定律 化学吸收:相平衡——亨利定律; 化学平衡——化学平衡关系式

(1)物理吸收的气液相平衡关系

1) 低压下(low pressure) 气体在液体中的溶解度用Henry定律表示: x 2 p2 / H 或 p2 Hx2 x 2 ——溶质在液相中的溶解度(摩尔分数) p2 ——溶质在气相中的分压 H ——Henry系数,由溶质和溶剂的性质及温度 决定。

而反应平衡常数为:

K cM c Ac B c0 A cA c Ac B

则:

cA c0 A 1 K c B

总平衡又服从物理溶解时的亨利定律,因此:

pA

H c0 A A 1 K c B

(2) 化学吸收相平衡

H 0 A pA cA 1 k cB

分离过程知识点

三、名词解释1、分离过程 : 将一混合物转变为组成互不相同的两种或几种产品的那些操作。

2、分离工程: 研究分离过程中分离设备的共性规律,分离与提纯的科学。

3、传统分离过程的绿色化:对过程(如蒸馏、干燥、蒸发等)利用系统工程的方法,充分考虑过程对环境的影响,以环境影响最小(或无影响)为目标,进行过程集成。

4、传质分离过程:一类以质量传递为主要理论基础、用于各种均相混合物分离的单元操作。

可分为平衡分离过程和速率分离过程两大类,遵循物质传递原理。

5、平衡分离过程:大多数扩散分离过程是不相溶的两相趋于平衡的过程,而两相在平衡时具有不同的组成,这些过程称为平衡分离过程。

6、速率控制分离过程::利用溶液中不同组分在某种推动力的作用下,经过某种介质时的传质速率差异而实现分离的过程。

7、泡点温度:是指液体在恒定的外压下,加热至开始出现第一个气泡时的温度。

8、露点温度:在恒压下冷却气体混合物,当气体混合物开始凝聚出第一个液滴时的温度。

9、汽化率:液体汽化所减少的质量占原液体质量的比率。

10、液化率:e=液化量/总加入量=L/F11、分离因子: 表示任一分离过程所达到的分离程度 表示组分i 及j 之间没有被分离 表示组分i 富集于1相,而组分j 富集于2相表示组分i 富集于2相,而组分j 富集于1相12、分离剂 : 在两种相同的或不同的材料之间、材料与模具之间隔离膜,使二者间不发生粘连,完成操作后易于分离的液剂。

种类为:(1)石膏分离剂(2)树脂分离剂(3)蜡分离剂 (4)其他分离剂如硅油、凡士林等。

13、固有分离因子: αij 称为固有分离因子,也称相对挥发度,它不受分离设备的影响。

14、机械分离过程:分离对象为两相以上的混合物,通过简单的分相就可以分离,而相间并无物质传递发生。

15、膜分离:是利用液体中各组分对膜的渗透速率的差别而实现组分分离的单元操作。

16、关键组分:由设计者指定浓度或提出分离要求的两个组分称为关键组分。

传质分离方法

结晶 原理:溶液达到过饱和而溶质结晶。 特点:可以得到很纯的固体物质;结晶分离方 法可以分离的混合物系、同分异构体物系 和热敏性物系等;结晶操作能耗低,对设 备材质要求不高,很少有三废的排放。 适用于化学、食品、医药、轻纺及许多高新 技术领域,从溶液中分离固体物质。 结论:硝酸水溶液的分离方法采用结晶分离

2.吸收 原理:混合气体中各组分在同一种溶剂 (吸收剂)中溶解度的不同。 特点:吸收过程不需加热,能耗低,但吸 收剂需回收时,能耗大。 适用情况:混合气体的分离,原料气的净 化,某些溶液产品的制取,排放废气中 回收有用组分等。

3.萃取 原理:液体在液相溶剂中的溶解度不同, 使原料液混合物分离 特点:低温操作能耗低,但分离不会很彻 底 适用情况:a、沸点差很小的物系b、溶质 含量很低的物系c、沸点很高,需要真空 精馏 d、 热敏性物料 适宜采用萃取操作 d、均相混合液中,热能性好等。溶质回 收或脱溶剂。

影响因数 (1)液位 液位过低时,液位的微小变化会切断导流筒上缘的循环通道,破坏结晶器的运行。过高 的液位使循环晶浆中的晶粒不能被充分的送入生产过饱和度的液体表面层。 (2)过饱和度

过饱和度增加过多,使溶液进入不稳定区,则会产生过量的晶核,导致最终产品的晶粒 太细。

(3)绝对压力 他的变化直接影响结晶温度 (4)投入量 直接影响结晶器内溶液过饱和度的大小 (5)加热蒸汽量

(2)DTB型蒸发结晶器

3.直接冷却结晶设备(用不想溶的冷剂,直接与溶液接触,从而使溶液达到饱和结 晶的目的) 喷雾式结晶器

我们组选用外循环式冷却结晶器,通过泵将浆料输送到釜式结晶器中,外部用冷却 水大循环进行冷却来控制温度。

结晶器种类繁多,按结晶方法可分为冷却结晶器、蒸发结晶器、真空结晶器;按操 作方式可分为间歇式和连续式;按流动方式可分为混合型、多级型和母液循环型。 1)釜式结晶器 其冷却结晶的冷量由夹套或外部换热器供给,采用搅拌是为了提高传热和 传质速率并使釜内的温度和浓度均匀,同时可使晶体悬浮,有利于晶体各晶面成长。 优点是换热面积大、传热效率高,有利于溶液过饱和度的控制。缺点是循环泵易破 碎晶体。 2)Krystal-Oslo蒸发式生长型结晶器图:(课本p-124) 大多数采用分级的流化床,离子长大后乘降速度超过悬浮速度而下沉,因 此底部聚集着大量的结晶,晶浆的浓度也比上面的高,孔隙率减小,实际悬浮速度 也必然增加,因此正适合分级粒度的需要。这也正好是新鲜的过饱和溶液先接触的 原因所在,在密集的晶群中迅速消失过饱和度,流经上部由O店排出,作为母液系 统;或者在多效蒸发系统中进入下一级蒸发。