9.4 干燥速率与干燥时间

四干燥的计算公式

l —湿物料的厚度,m;

λt— 容器底面材料的热导率,W/(m·K);

λC — 湿物料的有效热导率,W/(m·K);

rw —湿球温度 tw 时水的汽化潜热,J/kg。

ܴ

ൌ

ܭሺܪ௪

െ

ܪሻ

ൌ

ఈ ಹ

ሺܪ௪

െ

ܪሻ

式中,K — 气固相间传质系数,W/(m2·h·∆;)ܪ

5

(2—4—15)

L —绝干空气的质量流率,kg/s;

GC —绝干物料的质量流率, kg/s; I1,I2 —湿空气进入及离开干燥器时的焓,kJ/ kg 绝干空气; ܫଵᇱ,ܫଶᇱ —湿物料进入及离开干燥器时的焓,kJ/ kg 绝干空气;

1

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

ܳௗ ൌ ܿܮሺݐଶ െ ݐଵሻ ܹሺݎ ܿݐଶሻ ܩܿሺߠଶ െ ߠଵሻ ܳ

cV — 湿份蒸汽的比热容,kJ/ (kg 水汽℃),水汽: cV=1.88 kJ/ (kg 水汽℃); W —单位时间内水分的蒸发量, kg/s;

cm —干燥后物料的比热容,kJ/(kg 湿物料℃) t1, t2 —湿空气进入及离开干燥器时的温度,℃; θ1,θ1 —湿物料进入及离开干燥器时的温度,℃。 Qୢ ൌ 1.01ܮሺݐଶ െ ݐଵሻ ܹሺ2490 1.88ݐଶሻ ܿܩሺߠଶ െ ߠଵሻ ܳ 3. 干燥所需风量 V

【下】功能 元件篇

化纤纺丝机械工程计算公式集锦

Hw—湿球温度 tw 时空气的饱和湿度,kg 水汽/kg 绝干空气; H —干燥介质热空气的湿度,kg 水汽/kg 绝干空气; αC — 气固相间给热系数,W/(m2·K); cH —空气的湿比热容,J/( kg 绝干空气·K),cH=αC/ K。 (3) 热空气对流和加热面传导给热干燥

煤干燥速率曲线

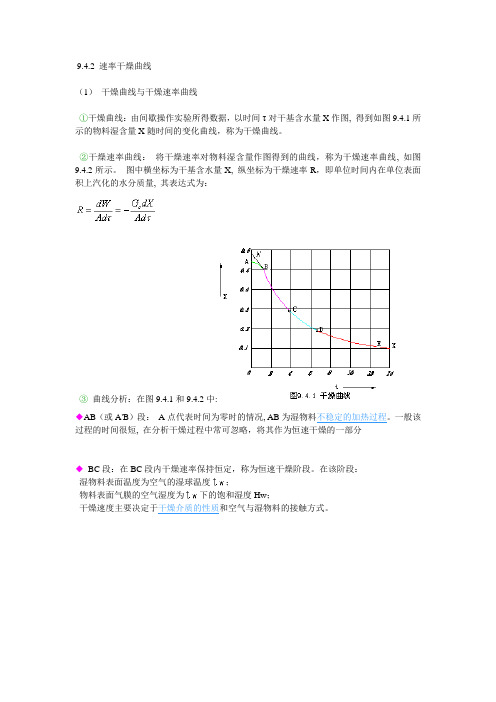

9.4.2 速率干燥曲线

(1)干燥曲线与干燥速率曲线

①干燥曲线:由间歇操作实验所得数据,以时间τ对干基含水量X作图, 得到如图9.4.1所示的物料湿含量X随时间的变化曲线,称为干燥曲线。

②干燥速率曲线:将干燥速率对物料湿含量作图得到的曲线,称为干燥速率曲线, 如图

9.4.2所示。

图中横坐标为干基含水量X, 纵坐标为干燥速率R,即单位时间内在单位表面积上汽化的水分质量, 其表达式为:

③曲线分析:在图9.4.1和9.4.2中:

◆AB(或A'B)段:A点代表时间为零时的情况, AB为湿物料不稳定的加热过程。

一般该过程的时间很短, 在分析干燥过程中常可忽略,将其作为恒速干燥的一部分

◆BC段:在BC段内干燥速率保持恒定,称为恒速干燥阶段。

在该阶段:

湿物料表面温度为空气的湿球温度;

物料表面气膜的空气湿度为下的饱和湿度Hw;

干燥速度主要决定于干燥介质的性质和空气与湿物料的接触方式。

◆C点:由恒速阶段转为降速阶段的点称为临界点,所对应湿物料的含水量称为临界含水量,用Xc表示。

临界含水量与湿物料的性质及干燥条件有关。

表9.2和表9.3给出了不同物料临界含水量的范围。

◆CDE段:随着物料含水量的减少,干燥速率下降,CDE段称为降速干燥阶段。

干燥速率主要取决于水分在物料内部的迁移速率;不同类型物料结构不同,降速阶段速率曲线的形状也不同。

◆E点:E点的干燥速率为零,即为操作条件下的平衡含水量。

需要指出的是,干燥曲线或干燥速率曲线是在恒定的空气条件下获得的,对指定的物料,空气的温度、湿度不同,速率曲线的位置也不同。

94 恒定干燥条件下的干燥速率

▲ ▲

② 非多孔性物料,如肥皂、浆糊、骨胶等。主要特征:

▲ ▲ ▲

结合水与固相形成了单相溶液; 湿分靠物料内部存在的湿分差以扩散的方式进行迁移; 这类物料的干燥曲线的特点是恒速阶段短,临界含水量;

较高,降速段为一平滑曲线。

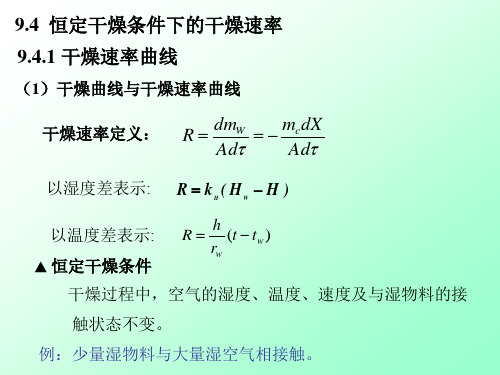

9.4 恒定干燥条件下的干燥速率 9.4.1 干燥速率曲线

(1)干燥曲线与干燥速率曲线 干燥速率定义: 以湿度差表示: 以温度差表示:

▲

dmW mc dX R Ad Ad

Rk (H H )

H W

R

恒定干燥条件

h (t t w ) rw

干燥过程中,空气的湿度、温度、速度及与湿物料的接 触状态不变。

(3)毛细管理论

▲

主要论点:

多孔性物料具有复杂的网状结构的孔道,水分在多孔性物料中 的移动主要依靠毛细管力。

多孔性物料的干燥过程较好地符合这一理论。

R C B R C B

D

E

O X

E

O

X

多孔性陶制平板的干燥速率曲线

非多孔性粘土板的干燥速率曲线

(2)液体扩散理论

▲

主要论点:

在降速干燥阶段中,湿物料内部的水分不均匀,形成了浓度梯 度,使水分由含水量较高的物料内部向含水量较低的表面扩散, 然后水分在表面蒸发,进入干燥介质。

▲

干燥速率完全决定于物料内部的扩散速率。此时,除了空气

的湿度影响表面上的平衡值外,干燥介质的条件对干燥速率已

无影响。

▲ 非多孔性湿物料的降速干燥过程较符合扩散理论。

◆ ◆

E点:E点的干燥速率为零,X*即为操作条件下的平衡含水量。

干燥速度和干燥时间

言多么美丽;唯愿简单的相处,真心地付出,平淡地相守,才不负最美的人生;不负善良的自己。

己先查看一遍,把用不上的部分页面 删掉哦,当然包括最后一页,最后祝 您生活愉快!

人海茫茫,不求人人都能刻骨铭心,但求对人对己问心无愧,无怨无悔足矣。大千世界,与万千人中遇见,只是相识的 开始,只有彼此真心付出,以心交心,以情换情,相知相惜,才能相伴美好的一生,一路同行。

3、干燥总时间

1 2 3

感谢您对文章的阅读跟下载,希望本

,相互包容,相互懂得,才能走的更远。

篇文章能帮助到您,建议您下载后自

其实,世上最温暖的语言,“ 不是我爱你,而是在一起。” 所以懂得才是最美的相遇!只有彼此以诚相待,彼此尊重

相遇是缘,相守是爱。缘是多么的妙不可言,而懂得又是多么的难能可贵。否则就会错过一时,错过一世! 择一人深爱,陪一人到老。一路相扶相持,一路心手相牵,一路笑对风雨。在平凡的世界,不求爱的轰轰烈烈;不求誓

2)干燥机理 a)恒速干燥阶段 干燥速度由水的表面汽化速度所控制 b)降速干燥阶段

过程速度由水分从物料内部移动到表面的速度所控制。

c)临界含水量

临界水分随物料本身性质、厚度和干燥速率的不同而

异,通常临界水分随恒速阶段的干燥速度和物料厚度的增加 而增大。

三、干燥时间的计算

1、恒定干燥条件下干燥时间的计算

3)影响恒速干燥的因素 •空气流速的影响 •空气湿度的影响 •空气温度的影响

2、降速干燥时间的计算

Gc X1 dX 2 X 2 A U

不论干燥曲线如何,都可用图解积分法 当干燥曲线为直线或近似直线时

U kX X X

UC 0 kX X X

GC dX U C A d

固体干燥3-干燥速率与干燥过程计算

• 非等焓干燥过程 • 实际干燥过程:

ìDq > 0

îíQ损 > 0

Þ G2 (cpm1q2 - cpm2q1 ) > 0

• a、则I2<I1 • 如BD线

• 若t2不变 • HD<HC • ÞV增多

• b、若Q补>0 • 则I2>I1, 如BE线 • 若t2不变 • HE>HCÞV减少 • 求解

的) • H1 = H0 • Q损可求取,一般 Q损= 5~10%Q

• q2:实验或经验确定

• t1:选定

ì选择:t 2或j 2

求解V和Q补

Þ

ïí* 选择:Q补(Q补

=

0)或(H

2、j

2、t

)中的一个

2

ïî须对干燥过程进行简化 ,因空气出口状态不确 定)

求解V和(H

2、j

2、t

)中的另一个

2

(1)理想干燥器 (理想干燥过程,绝热干燥过程)

NA

= - GC dX

A × dt

=

KX( X

- X*)

ò ò •

•

其中:KX为系数,即CE直线的斜率 积分上式, t2 dt = GC XC dX

KX

=

(NA )恒 XC - X *

0

AK X X2 X - X *

t2

=

GC ( X - X *) A(N A)恒

ln

XC X2

-

X X

* *

三、连续干燥过程的数学描述

• b、废气带走的热量:V×I2 • c、干燥器的热损失:Q损

(3)干燥器内总热量衡算式

VI1 + GCcpm1q1 + Q补 = VI2 + GCcpm2q2 + Q损 Þ Q补 = V(I2 - I1)+ GCcp(m q2 - q1)+ Q损

干燥速度和干燥时间

U C

Q Ar

t

r

t

kH

H

H

1

GC X1 X 2 r At t

GC X1 X 2 AkH H H

3)影响恒速干燥的因素

•空气流速的影响 •空气湿度的影响 •空气温度的影响

2、降速干燥时间的计算

2

Gc A

XX21

dX U

不论干燥曲线如何,都可用图解积分法

当干燥曲线为直线或近似直线时

U kX X X

1)利用干燥速度曲线进行计算

U GC dX

Ad

分离变量积分

0, X X1 1, X X2

1

0 d

GC A

XX21

dX U

1

GC AUC

X1

X2

2)用对流传热系数或传质系数进行计算

Q At tw

水分由表面汽化的速率

G kH AH H

汽化所需热量 Q kH AH H r

2)自由水分 在干燥过程中所能除去的超出平衡水分的那一部分水分。

2、结合水分和非结合水分

结合水分:与物料之间有物理化学作用,因而产生的蒸汽压 低于同温度下纯水的饱和蒸汽压。 包括溶涨水分和小毛细管中的水分 。难于除去

非结合水分 :机械地附着在物料表面, 产生的蒸汽压与纯 水无异。 包括物料中的吸附水分和大孔隙中的水分。 容易除去。

U GC dX

Ad

ABC段表示干燥第一阶段,BC段为恒速干燥阶段, AB段为物料的预热阶段,但此段所需的时间很短,一般并 入BC段内考虑 水量 的减小而降低,称为降速干燥阶段。

两个干燥阶段之间的交点称为临界点。与该点对应的物 料含水量称为临界含水XC。

kX

UC 0 X X

干燥速率与干燥时间

干燥速率与干燥时间一、干燥原理湿物料进行干燥时,同时进行着二个过程:(1)热量由热空气传递给湿物料,使物料表面上的水分立即气化,并通过物料表面处的气膜,向气流主体中扩散;(2)由于湿物料表面处水分气化的结果,使物料内部与表面之间产生水分浓度差,于是水分即由内部向表面扩散。

因此,在干燥过程中同时进行着传热和传质二个相反的过程。

干燥过程的重要条件是必须具有传热和传质的推动力。

物料表面蒸气压一定要大于干燥介质(空气)中的蒸气分压,压差越大,干燥过程进行得越快。

二、干燥速率及其影响的因素根据干燥原理可知影响干燥的因素主要有以下几个方面:1、干燥面积本文来源:考试大网由于水分的蒸发主要在被干燥物料的表面进行,因此,干燥物料的干燥面积大小对干燥起着重要作用。

干燥效率与干燥面积大小成正比。

被干燥物料堆积越厚,干燥面积越小,干燥越慢,反之则快。

2、干燥速度干燥应控制在一定速度下进行。

在干燥过程中,表面水分很快蒸发除去,然后内部的水份扩散到表面继续蒸发。

若干燥速度过快,温度过高,则物料表面水分蒸发过快,内部水分来不及扩散到表面,致使表面粉粒彼此粘结甚至熔化结膜,从而阻止内部水分扩散与蒸发,使干燥不完全,造成外干内湿的假干现象,使物料久贮变质。

3、干燥方法在干燥过程中被干燥的物料可以处于静态或动态。

在烘箱或烘房中干燥物料处于静态,物料干燥面积小,因而干燥效率差。

若干燥物料处于翻腾或悬浮状态,如流化干燥法在干燥中粉粒彼此分开,增大了干燥的面积,故干燥效率高。

4、温度温度升高,可加快蒸发速度,加大蒸发量,有利于干燥进行。

但应视干燥物料的性质适当选择干燥温度,以防某些成分被破坏。

5、湿度物料本身湿度大,蒸发量也大,则干燥空间的相对湿度也大,物料干燥时间延长,干燥效率就低。

为此烘房、烘箱常采用鼓风装置使干燥空间气流更新,以免干燥过程烘房内相对湿度饱和而停止蒸发。

6、压力压力与蒸发量成反比,因而减压是改善蒸发条件,促使干燥加快的有效手段。

(整理)化工原理—干燥.

第九章干燥本章学习要求1.熟练掌握的内容湿空气的性质及其计算;湿空气的湿度图及其应用;连续干燥过程的物料衡算与热量衡算;恒定干燥条件下的干燥速率与干燥时间计算。

2.理解的内容湿物料中水分的存在形态及其;水分在气-固两相间的平衡关系;干燥器的热效率;各种干燥方法的特点;对干燥器的基本要求。

3.了解的内容常用干燥器的主要结构特点与性能;干燥器的选用。

* * * * * * * * * * * *§9.1 概述干燥是利用热能除去固体物料中湿分(水分或其它液体)的单元操作。

在化工、食品、制药、纺织、采矿、农产品加工等行业,常常需要将湿固体物料中的湿分除去,以便于运输、贮藏或达到生产规定的含湿率要求。

例如,聚氯乙烯的含水量须低于0.2%,否则在以后的成形加工中会产生气泡,影响塑料制品的品质;药品的含水量太高会影响保质期等。

因为干燥是利用热能去湿的操作,能量消耗较多,所以工业生产中湿物料一般都采用先沉降、过滤或离心分离等机械方法去湿,然后再用干燥法去湿而制得合格的产品。

一、固体物料的去湿方法除湿的方法很多,化工生产中常用的方法有:1.机械分离法。

即通过压榨、过滤和离心分离等方法去湿。

耗能较少、较为经济,但除湿不完全。

2.吸附脱水法。

即用干燥剂(如无水氯化钙、硅胶)等吸去湿物料中所含的水分,该方法只能除去少量水分,适用于实验室使用。

3.干燥法。

即利用热能使湿物料中的湿分气化而去湿的方法。

该方法能除去湿物料中的大部分湿分,除湿彻底。

干燥法耗能较大,工业上往往将机械分离法与干燥法联合起来除湿,即先用机械方法尽可能除去湿物料中的大部分湿分,然后再利用干燥方法继续除湿而制得湿分符合规定的产品。

干燥法在工业生产中应用最为广泛,如原料的干燥、中间产品的去湿及产品的去湿等。

二、干燥操作方法的分类1、按操作压强分为常压干燥和真空干燥。

真空干燥主要用于处理热敏性、易氧化或要求产品中湿分含量很低的场合。

2、按操作方式分为连续操作和间歇操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c.若空气的温度t、u不变,湿度H降低,U0加快,Xc变大,平 衡含水量X*由于H降低而降低。

9.4.3 恒定干燥条件下干燥时间的计算

已知:物料的质量Gc,干燥曲线,求:X1→X2所需的时间τ=?

G dX τ = ∫ dτ =- c ∫ S U X G c dX G X1 − XC = c (1)恒速阶段干燥时间的计算 τ1 =- c ∫ S X1 U0 S U0

G dX U - c = S dτ

U0 (a)可直接由实际的干燥速度曲线求得 (b)应用对流传质系数或对流传热系数求取

U0 = Gw/S = kH (HW − H)

U0 = Gw/S =

α

r W

(t −tW )

实际计算时常用对流传热系数的经验公式 当空气平行于物 条件:G=0.7~8.3kg/(m2.s),气温 0.8 α =14.3G 料表面流动: t=45~150℃,α单位W/(m2.K) 当垂直于物料表 α = 24.2G0..37 条件:G=1.1~5.6kg/(m2.s),α单 面流动时: 位W/(m2.K)

干燥实验:将湿物料置于恒定空气流中进行干燥,测定物料的质 量随着干燥时间的变化规律.

序号 1 2 3 4 5 6 7 8 质量 m1 m2 m3 m4 m5 m6 m7 m8 m 时间 0 20 50 100 150 200 250 320 ∝ 干基含水率X X1 X2 X3 X4 X5 X6 X7 X8 X* 0 20 30 50 50 50 50 70 X1-0 X2-X1 X3-X2 X4-X3

9.4.干燥速率与干燥时间

9.4.1 物料中所含水分的性质

(1)结合水与非结合水: 结合水:结晶水、毛细管水、溶胀水分、吸附在固体 表面的水 非结合水: 主要区别:非结合水的平衡蒸汽压等于纯水的饱和蒸 汽压,结合水的平衡蒸汽压小于纯水的饱和蒸汽压。

水分性质 非结合水 结合水

结合力 机械力 化学力,物理化学力

X*------平衡水分,kg水/kg干料 C点为临界点,此时物料的含 水量称为临界含水量Xc。

AB为预热段 BC为恒速干燥阶段 CDE为降速干燥阶段,CD为 第一降速干燥阶段,DE为第 二降速干燥阶段。

(2)恒速干燥阶段

水的汽化速率为: 干燥速度为:

Gw = kH S (HW − H )

U = Gw/S = kH (HW − H) Q = Gwr = kHr S(HW − H) W W U = Gw/S = Q/(r S) =α(t −tW )/r W W

(4)讨论

(a)恒速阶段与降速阶段的比较 恒速段 去除的水分 物料表面温度 影响干燥速度 的因素 非结合水 tM1=tW 降速段 非结合水与结合水 tM1 =tW~t2

空气t、H、u及空气与物 与固体内部的水分 料的接触方式有关,与固 的迁移有关,与外 体物料的性质无关。 界空气无关。

(b)临界含水量Xc

返回

物料分散越细,恒速段去除的非结合水越完全, Xc越 小;恒速段干燥速度越快,则可能有更多的内部非结合水 分来不及去除,Xc越大。

(c)空气状况对恒速段干燥速度U的影响

a.若空气的温度t、湿度H不变,流速加快,U0加快,Xc变 大,平衡含水量X*由于t、H不变而不变;

b.若空气的湿度H、流速不变,温度t升高,U0加快,Xc变 大,平衡含水量X*由于t升高而降低。

(2)降速阶段干燥时间的计算

G 2 dX τ2 = ∫ dτ = − c ∫ A Xc U

X

U0

(a)设降速干燥速度曲线为一直线

U= ( - *) X = KX X X , K U0 Xc − X *

U

X*

X2 X

c

Gc Xc − X ∗ τ2 = ln AKX X2 − X * Gc (Xc − X*) Xc − X ∗ = ln AUc X2 − X *

平衡蒸汽压

pe=ps pe<ps

(2)平衡蒸汽压曲线

湿物料的平衡蒸汽压与含水量的关系

(3)平衡水分与自由水分

当用不饱和的空气干燥湿物料时 • 刚开始非结合水,pe=ps,水分由固→气 • 结合水,当pe<ps,,pe>pv,水分由固→气 • 最后结合水, pe<ps,pe=pv,水分不能往空气中传递,即 水分在气固间达平衡。此时物料中的水分X*称为对应空气 状态的平衡水分。而能被除去的水分(Xt- X*)称为自由水分。

•实际汽化表面减小:由于物料表面水分分布不均匀,局部

表面成为干区。如CD所示,称为第一降速段。

•汽化面的内移:当物料表面都成为干区后,水分的汽化面向

物料内部迁移。热、质传递途径加长,如图中的DE段所示,称 为干燥第二降速段。

•平衡蒸汽压下降:当物料中的非结合水分已被除尽,结合

水分的平衡蒸汽压下降,使传质推动力(pw-pv)减小,干燥速 度降低。

1 U

(b)用图解积分法求

−∫

X2

dX U Xc

−∫

X2

X2

dX U Xc

X1

总干燥时间τ= τ1+τ2

X

连续干燥过程

在连续干燥器中,气流与物料的接触方式可分为并流、逆流、 错流或更复杂的形式。 以并流为例 (1)沿设备长度方向,气体 的状态不再恒定,t↓,H↑。 (2)无恒速段、降速段, 只分预热段、表面汽化阶段、 升温阶段。 (3)若忽略热损失,在表 面汽化阶段,物料温度= tW=常数,气体近似为等焓 过程。

常见物料的平衡水分

9.4.2 干燥速率和干燥dW = −G dX c m2 ⋅ s Sdτ

A

B

G dX G ∆X U= - c = - c S dτ S ∆τ

C

B

A

D

C

X∗

时间 干燥曲线图

D

E

E

Xc

干基含水量X(kg/kg) 干燥速率曲线图

X∗

HW、rW为空气在湿球温度 下的饱和湿度和汽化潜热

此阶段空气放出的显热为: Q =αS (t − tW 水分汽化所需的热量为: 干燥速度为: 当空气的温度t、湿度H、 流速u等不变时,干燥速度 为一恒定值。故干燥速度 与物料的性质关系不大。

)

(3)降速干燥阶段

干燥速度降低的原因:

G dX G ∆X c U= - = - c S dτ S ∆τ