电池仓之类型及结构定稿版

(完整版)电池盖结构要求

电池盖的设计(初步)1:基本功能及外观要求,基本胶厚扣机牢固不松脱,装拆容易,与底壳吻合不错位。

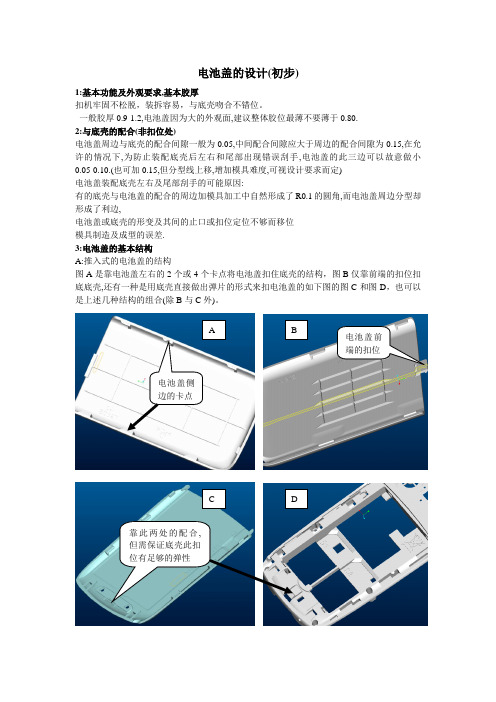

一般胶厚0.9-1.2,电池盖因为大的外观面,建议整体胶位最薄不要薄于0.80. 2:与底壳的配合(非扣位处)电池盖周边与底壳的配合间隙一般为0.05,中间配合间隙应大于周边的配合间隙为0.15,在允许的情况下,为防止装配底壳后左右和尾部出现错误刮手,电池盖的此三边可以故意做小0.05-0.10.(也可加0.15,但分型线上移,增加模具难度,可视设计要求而定) 电池盖装配底壳左右及尾部刮手的可能原因:有的底壳与电池盖的配合的周边加模具加工中自然形成了R0.1的圆角,而电池盖周边分型却形成了利边,电池盖或底壳的形变及其间的止口或扣位定位不够而移位 模具制造及成型的误差. 3:电池盖的基本结构A:推入式的电池盖的结构图A 是靠电池盖左右的2个或4个卡点将电池盖扣住底壳的结构,图B 仅靠前端的扣位扣底底壳,还有一种是用底壳直接做出弹片的形式来扣电池盖的如下图的图C 和图D ,也可以是上述几种结构的组合(除B 与C 外)。

ABC D靠此两处的配合,但需保证底壳此扣位有足够的弹性电池盖侧边的卡点电池盖前端的扣位B:藉助另一小零件的锁扣式的结构,按或拔开此小零件时,电池盖锁扣脱离.C:直按压扣入的电池盖结构4:电池盖扣底壳松的原因及相关建议(概述).A:电池盖容易退出底壳以及相对于底壳的前后(Y 方向)松动锁扣与电池盖配合: 建议锁扣与电池盖的配合的扣入量为0.5-0.6左右推入式的电池盖:卡点对底壳的扣入量不够而扣位容易脱离, ,而对电池盖设计成卡点与底壳的直接配合对于常用的两个卡点建议其单个的扣入量为0.3-0.35左右,而上下的配合间隙作用面为0-0.05左右,防止电池盖的前后(Y 方向)移动,另两侧的所有扣位与底壳的有效作用距离((X 方向)建议在0.6左右,如果过少,跌落时易弹开脱离.直接扣入式:建议首先插入的扣位配合量为0.4左右,最后压入的扣位其扣入量为0.2,两侧的扣入其扣入量为0.1-0.15,除首先插入的扣位,其它的扣位应有25左右的导向斜度.另外需检查电池盖在前后(Y 方向)有测有合理的限位结构. B:电池盖与底壳的配合左右(X 方向)松动电池盖的前端和尾部以及中间都会有扣位与底壳配合,这些配合的左右间隙过大会造成电池盖的左右松动,建议在电池盖与底壳的扣位配合其前端(或靠近前端)与尾部(或靠近尾部)的左右配合间隙各两处调整为0.05-0.10,(即建议前后各配合左右移位的两点,而其余的间隙稍加大,如果没有必要时避免多重的配合,但往往开模前此间隙有的希望在0.1以上,在模具试模后根据实际情况来调整.)C: 电池盖与底壳的配合上下(Z 方向)松动拔此零件电池盖脱离按此零件电池盖脱离直扣式的电池盖扣位(图示有九处扣位)扣位装配示意电池盖的前端和尾部以及中间都会有扣位与底壳配合,这些配合的上下间隙过大会造成电池盖的上下松动,建议其所有扣位与底壳配合面的上下配合间隙为0.05 5:推入式的电池盖与底壳的配合尺寸 A :左右的卡点形状与配合尺寸以上为底壳与电池盖卡点配合的剖面图,基本形 状大概有两种,A 近似于圆形,B 近似于梯形。

电池堆结构

電池堆結構(20)

電池堆結構(21)

波浪狀PEN板固態氧化物燃料電池又稱單塊疊層結 構 固態氧化物燃料電池模塊(monoblok layer built , MOLB)有效工作面積大,功率密度較高,主要缺點:製 作技術困難,由於電解質材料脆性很大,波浪狀的PEN 板必須經過共同燒結一次成型,燒結條件的控制要求 十分嚴格。

電池堆結構(7)

傳統及扁平SOFC之比較:

電池堆結構(8)

西門子西屋HPD SOFC的設計中 , 將傳統SOFC圓管扁平 化 , 並且在空氣電極中間加裝肋條隔板 , 以提供電流捷徑 並作為空氣流到之用 , HPD SOFC的設計有以下幾項優點: 1)扁平管可以縮短電流平均路徑長度並同時增加電流路徑 截面積 , 如此

電池堆結構(3)

管式SOFC電池堆結構

雙極連結材料 空氣電極

電解質

燃料電極

西門子西屋公司圓管式固態氧化物燃料電池與系統示意圖

電池堆結構(4)

圓管式SOFC之組成

如下圖所示 , 每跟管子都是一個單電池 , 從裡到外分別由空 氣電極、電解質、燃料電、以及雙極連結材料等四層所組 成。

離開燃料電極的未完全反應之燃料氣體可以有兩種不同的 處理方式 , 一種是與空氣在燃燒室混合後進行燃燒 , 所得餘 熱可作為燃料電池進口空氣預熱之用 , 第二種則是將其導回 燃料氣體迴路中在

HPD4b

HPD4 HPD12

50

50

50

114

73

49

88

136

205

191

203

200

297

409

388

a : 在荷蘭EDB/Elsam運轉之110-Kw常壓型圓管SOFC系統。 b : High Power Density SOFC , 下標表示所使用肋條數。

机械电池仓种类大全

重量:287 材质:不锈钢 适用电池:18650

重量:156g(专用包装) 重量:134g 22*99mm

材质:红铜

材质:红铜烤漆

适用电池:18350&18650 适用电池:18650

重量:327g 31*130mm 材质:黄铜电镀外观 适用电池:26650

材质:铝

重量:68g 材质:铝 适用电池:18350&18650

26650卡特尔 (Cartel)

重量:248g 25*92.5mm 重量:190g 110*25.5mm 重量:118g

重量:36g

材质:不锈钢/黄铜/红铜 材质:不锈钢

材质:不锈钢

材质:铝

适用电池:18650

适用电池:18350&18650 适用电池:18350-18650 规格:2.0/2.5/3.0

重量:147g 28.5*98mm 材质:不锈钢 适用电池:26650

重量:175g 25*117mm 重量:116g(专用包装)

材质:不锈钢

材质:铝 24.5*101mm

适用电池:18350&18650 适用电池:18650

雪狼 (Fat Snow Wolf)

长尾猴二代

飞马

哈姆达尔 (Heimdall)

AR

抹布 (Paragon)

海盗船 (Corsair)

爵士 (Sir Lancelot)

长尾猴 (4 Nine)专用包装

阿波罗 (Apollo)

重量:162g 25*108mm 材质:不锈钢 适用电池:18650

重量:100g 22*99mm 重量:155g(专用包装) 重量:156g 22*95mm

电池仓之类型及结构

Ⅳ、数值定义:扣骨相对以上说明的中心线的距离,3.6比3.5高出

0.1是留出的配合公差.

Ⅴ、数值定义:扣骨相对胶壁的高度也恰是电池弹弓槽位宽度的尺

寸,要求设计时扣骨高度不可再大于此规格,否则电池弹弓不

3.胶位为0.8的理由:因为为金霸王电池正极头部高度H=0.8,为使

电池正极头部特殊尺寸能与电池弹弓相接触导通,需要此厚度.

(11)

2.5X3.4

1.定义:电池弹弓扣骨尺寸.

2.根据:根据扣骨宽度的尺寸1.5所设计,扣骨需要一定的强度须保

证现要求的尺寸.

3.原因:因为此方孔是一个插穿孔,在模具上作为插穿的镶件,镶件

2.根据:此方孔仅配合公司现有充电片中的一种.也可根据实际设计一孔位.小胶柱的大小与高度适于烫胶固定.

3.原因:在设计中可尽量优选,此方式及现有充电片.但是出于结

的实际,此方孔的尺寸规格也可变化.

(12)

0.6

1.定义:装配图示,此尺寸是电池仓与电池弹片相配合后,从电池正

极端的挡骨为基准向电池弹片正极顶端测量值.

3.1.2AAA电池仓有绝缘骨用电池弹弓的结构说明及设计注意事项:

电池仓部分图表(2节电池)说明

图示

时作同一标准实行.

电池仓部分图表(2节电池)说明

标示序号

数值大小

说明内容

①

11.5

1.定义:此数值取值为电池与电池两中心线的距离加上中间绝缘

骨位厚度1.0而得出的数值.

2.根据:因此根据AAA电池的最大直径?10.5设定电池仓中电池槽的槽宽与间距.单个槽宽10.5mm,两槽中心间隔的绝缘骨厚度1.0.如图示两个电池槽的中心线间隔为11.5mm.

电池仓之类型及结构

第二章电池仓之类型及结构1.目的:1.1根据第一章节所列电池,制定相应的电池仓与之适配,并能符合产品设计要求通过的安全标准测试.1.2电池仓在开发过程中的选定,同时也能确定电池弹弓或弹片的形式与之相配,达到节省开发时间的目的.2.适用范围:玩具类型产品的电池仓.通讯类型产品的电池仓.其它非玩具类产品电池仓.3.玩具与通讯类产品电池仓结构:AAA电池仓结构AAA电池仓无绝缘骨用电池弹弓的结构说明及设计注意事项:AAA电池仓有绝缘骨用电池弹弓的结构说明及设计注意事项:AAA电池仓无绝缘骨用电池弹片的结构说明及设计注意事项:图示电池仓结构图电池仓部分图表(2节电池)说明标示序号数值大小说明内容① 1.定义:①项相同.AAA电池仓有绝缘骨用电池弹片的结构说明及设计注意事项:特殊类型电池仓说明:AA电池仓结构AA电池仓无绝缘骨用电池弹弓的结构说明及设计注意事项:电池仓部分图表(2节电池)说明图示电池仓结构图电池仓部分图表(2节电池)说明标示序号数值大小说明内容①1.定义:电池仓内装入AA电池的极限长度规格.2.根据:AA电池最大长度尺寸规格取值L=.如此结构的电池仓如果内部长度小于要求之尺寸,则会引起取装电池时电池的头AA电池仓有绝缘骨用电池弹弓的结构说明及设计注意事项:AA电池仓有绝缘骨用电池弹片的结构说明及设计注意事项:⑧1.定义:电池弹片固定脚片的开孔长度.2.根据:由于电池弹片现设计的尺寸为.因此结构配合尺寸设计成其相当尺寸.⑨1.定义:相对于电池仓顶部的高度.2.根据:不与电池仓平齐,而留有虚位,在结构设计时考虑到电池门由于厚度所限,强度是需要加入加强筋来增强结构的.⑩1.定义:电池仓两端胶壁厚度.2.根据:电池仓两端的胶壁受力较大,为使其不易变形,须增加强度.(11)(12)⑧(13)1.定义:电池弹片固定脚方孔的宽度.2.根据:现有的电池弹片所用的磷铜片厚度δ=,设计方孔的宽度不能太大,因为在做安全测试的过程中,在用=的铁线插穿电池仓做检测要求时,这项测试不能通过.(14)②(15)1.此方孔代表有充电功能的产品设计一个装充电片的位置.2.如果没有充电功能的产品电池仓可不设设计此位置.特殊电池仓结构说明及设计注意事项:电池仓部分图表(2节电池)说明图示电池仓结构图。

软包、方形、圆柱电池封装结构及技术特性解析

软包、方形、圆柱电池封装结构及技术特性解析众所周知,动力电池是电动汽车的核心技术。

相比于传统的铅酸电池以及镍氢电池,锂离子电池因为其比能量高,比功率大,易实现快速充电和深度放电,寿命长等优点,是目前动力电池的主要发展方向。

其实,锂离子电池的这些性能与其封装形式息息相关,我们就来详解锂离子电池的封装形式,看看不同技术路线的优缺点。

有人对比较成功的17款电动汽车做了统计,结果表明8款采用了方形卷绕式,7款采用了方形层叠式,2款采用了圆柱卷绕式。

三足鼎立锂离子电池根据电芯的不同外壳,分为硬壳和软包两大类。

硬壳的材料主要有钢壳和铝壳两类,而软包采用的是铝塑复合膜材料。

其中,硬壳根据其内部正负极片的排列方式又分为圆柱形和方形。

如下图:由此,我们可以得到目前圆柱卷绕式、方形层叠式和方形卷绕式是动力电池的三种重要构型。

三种制造工艺对应着锂离子电池三种构型,圆柱卷绕式对应“圆柱状电池”,方形层叠式对应“软包”,方形卷绕式对应“方形”。

实物图对比圆柱卷绕式=圆柱锂电池圆柱卷绕式是一种很古典的电池构型,在镍氢、3C锂离子电池上得到了长期的应用,业界也积累了大量的生产设计经验。

圆柱卷绕式的优点包括生产效率高、一致性好等,缺点包括圆柱外形导致的空间利用率低、径向导热差导致的温度分布问题等。

由于圆柱电池的径向导热性能不佳,电池的卷绕圈数不能太多(18650电池的卷绕圈数一般在20圈左右),因此单体容量较小,应用在电动汽车上时需要大量单体组成电池模组和电池包,连接损耗和管理复杂度都大大增加。

圆柱卷绕式电池的外形看上去虽然简单,但是内在设计并不简单。

好的电池设计是涉及电化学、热、电、机械等诸多领域的复杂问题,对电池设计人员提出了很高的要求。

举两个小例子。

例一:下图是某款18650电池的内部尺寸(单位: mm),正、负极展开后的长度相加有近1.5米,但用于引流的极耳宽度只有4 mm。

电池设计人员需要慎重地选择极耳(位置、个数等)、电极涂层的诸多参数,以期降低极板上的电流分布不均匀,同时降低电池内部的温度分布不均匀。

锂离子电池内部的构造和形状分类

锂离子电池内部的构造和形状分类锂离子电池的制造工艺技术非常严格,复杂,锂离子电池制造工艺流程中的几个主要工序如下:1、制浆用专门的溶剂和粘接剂分别与粉末状的正负极活性物质混合,经高速搅拌均匀后,制成浆状的正负极物质。

2、涂膜将制成的浆料均匀地涂覆在金属箔的表面,烘干,分别制成正、负极极片。

3、装配按正极片一隔膜一负极片一隔膜自上而下的顺序放好,经卷绕制成电池芯,再经注入电解液、封口等工艺过程,即完成电池的装配过程,制成成品电池。

4、化成用专用的电池充放电设备对成品电池进行充放电测试,对每一只电池都进行检测,筛选出合格的成品电池,待出厂。

电池的结构锂离子电池的形状主要有圆柱形锂电池和方型锂电池两种,此外还有扣式锂离子电池。

1998年,锂离子电池产量2.80亿只(60%为圆柱形电池,40%为方形电池),其中40%用于笔记本电脑,40%用于手机,20%用于摄像机等。

无论是何种锂离子电池,锂离子电池的基本结构为:正极片、负极片、正负极集流体、隔膜纸、外壳及密封圈、盖板等。

(1)正极目前使用的有LCo()2,LiNi02,LiMmO,等,从电性能及其他综合性能来看,普遍采用LiCoQ制作正极,即将LiCo()2与粘结剂(P丁FE)混合,然后碾压在正极集流体(铝箔)上制成正极片。

(2)负极将石墨和粘结剂混合碾压在负极集流体(铜箔)上。

(3)电解液较好的是LiPF6,但价格昂贵;其他有LiAsF6,但有很大的毒性;LiClQ,具有强氧化性;有机溶剂有DEC,DMC,DME等。

(4)隔膜纸采用微孔聚丙烯薄膜或特殊处理的低密度聚乙烯膜。

此外,外壳、盖帽、密封圈等,根据电池的外形变化而有所改变。

还要考虑安全装置。

方型和圆柱形锂离子电池一样,盖子上也有一种特殊加工的破裂阀,以防止电池内压过高而可能出现的安全问题。

这种阀一旦打开,电池即失效。

同样,锂离子电池的极片也是卷绕起来的,它完全不同于方形MH—Ni或Cd-Ni电池的叠片结构。

储能电池舱分类

储能电池舱分类

1. 哎呀呀,储能电池舱可以分成好几种呢!就像不同口味的糖果一样。

比如移动储能电池舱,那家伙就像个随时能陪伴你到处跑的小跟班,你去野营、施工啥的带上它,多方便呀!

2. 嘿,还有一种叫家用储能电池舱哦,它就好像家里的一位默默守护的小精灵,在停电的时候给你带来光明和温暖呢。

比如突然停电了,它就能让你的电器继续工作,是不是很厉害呀!

3. 哇哦,工商业储能电池舱也不能小瞧呀!它不就像工厂和企业的大力士嘛,为整个生产运营提供稳定的能量支持。

像那些大型工厂设备运行靠的可就是它呀!

4. 哈哈,还有一种特殊的储能电池舱叫应急储能电池舱呢!它简直就是紧急时刻的救命稻草呀。

就像火灾、地震等情况发生时,它能迅速发挥作用,保障关键设备的运行,你说棒不棒?

5. 咦,别忘了还有兆瓦级储能电池舱呢!这可是个大块头呀,它就如同一个超级能量库,能给很大一片区域提供电能哦。

想象一下一个大型社区的用电靠它来支撑,多牛呀!

6. 哟呵,最后还有分布式储能电池舱哦!它就像是遍布各处的小能量站,灵活地为各个角落提供电力。

就像小区里分散的充电桩,是不是很形象呀!

我觉得储能电池舱的这些分类都各有各的厉害之处,在不同的场景中发挥着重要的作用呢!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电池仓之类型及结构 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

第二章电池仓之类型及结构

1.目的:

1.1根据第一章节所列电池,制定相应的电池仓与之适配,并能符合产品设计要求通

过的安全标准测试.

1.2电池仓在开发过程中的选定,同时也能确定电池弹弓或弹片的形式与之相配,达

到节省开发时间的目的.

2.适用范围:

2.1 玩具类型产品的电池仓.

2.2通讯类型产品的电池仓.

2.3其它非玩具类产品电池仓.

3.玩具与通讯类产品电池仓结构:

3.1 AAA电池仓结构

3.1.1 AAA电池仓无绝缘骨用电池弹弓的结构说明及设计注意事项:

3.1.2 AAA电池仓有绝缘骨用电池弹弓的结构说明及设计注意事项:

3.1.3 AAA电池仓无绝缘骨用电池弹片的结构说明及设计注意事项:

电池仓部分图表(2节电池)说明

图示

电池仓结构图

电池仓部分图表(2节电池)说明

3.1.4 AAA电池仓有绝缘骨用电池弹片的结构说明及设计注意事项:

:

3.1.5特殊类型电池仓说明

3.2 AA电池仓结构

3.2.1 AA电池仓无绝缘骨用电池弹弓的结构说明及设计注意事项:

图示

电池仓结构图

电池仓部分图表(2节电池)说明标示序

号

数值大小说明内容

①52.0 1.定义:电池仓内装入AA电池的极限长度规格.

2.根据:AA电池最大长度尺寸规格取值L=50.5.如此结构的电池仓如果内部长度小于要求之尺寸,则会引起取装电池时电池的头部会被卡在电池弹弓槽内,而导致难装难取即设计失误.

3.不规范方法的设计:如果如上说明L1<52.0,但只能缩至

3.2.2 AA电池仓有绝缘骨用电池弹弓的结构说明及设计注意事项:

3.2.3 AA电池仓有绝缘骨用电池弹片的结构说明及设计注意事项:

⑨ 1.0 1.定义:相对于电池仓顶部的高度.

2.根据:不与电池仓平齐,而留有虚位,在结构设计时考虑到电池门由于厚度所限,强度是需要加入加强筋来增强结构的.

⑩ 1.5 1.定义:电池仓两端胶壁厚度.

2.根据:电池仓两端的胶壁受力较大,为使其不易变形,须增加强度.

(11) 14.5

(12) 1.0 ⑧

(13) 1.0 1.定义:电池弹片固定脚方孔的宽度.

2.根据:现有的电池弹片所用的磷铜片厚度δ=0.5,设计方孔的宽度不能太大,因为在做安全测试的过程中,在用?=0.5的铁线插穿电池仓做检测要求时,这项测试不能通过.

(14) 15.5 ②

(15) 5.0 1.此方孔代表有充电功能的产品设计一个装充电片的位置.

2.如果没有充电功能的产品电池仓可不设设计此位置.

3.3特殊电池仓结构说明及设计注意事项:

电池仓部分图表(2节电池)说明

图示电池仓结构图。