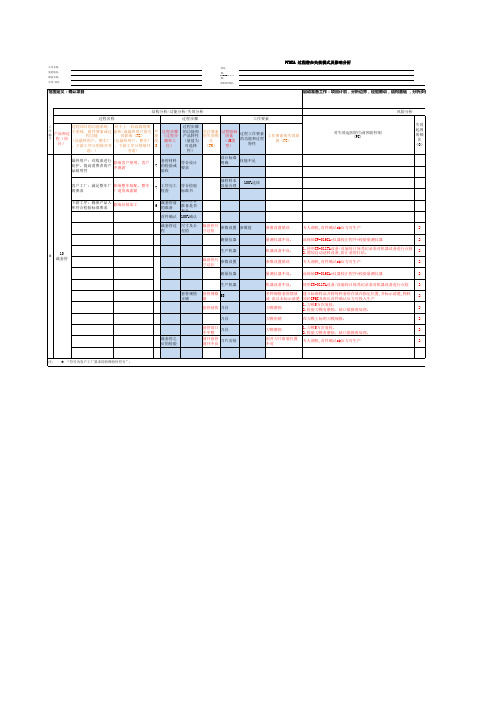

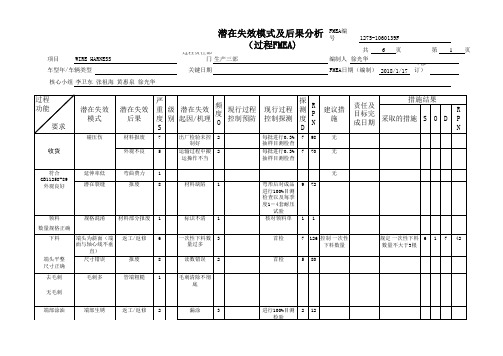

工程PFMEA图表范例

1、PFMEA表格(新版填写范例)

测量仪器

生产机器

裁套管尺 寸过长

参数设置

测量仪器

参数设置错误 量测仪器不良. 机器设备不良. 参数设置错误 量测仪器不良.

专人调机,首件确认ok后方可生产

2

品保依CP-016CA«仪器校正程序»校验量测仪器

2

1.使用CR-011FA设备/设施每日保养纪录表对机器设备进行点检 2.增加自动送料设备,防止套管打结.

式 (FM)

过程影响 因素 (4M类 型)

过程工作要素 的功能和过程

特性

工作要素的失效原 因(FC)

最终用户:对线束进行 防护,提高消费者的产 品耐用性

影响客户使用,客户 不漫游

套管材料 7 的检验或

验收

符合设计 要求

设计标准 明确

技能不足

对失效起因的当前预防控制 (PC)

风险分析

失效 起因 的频

次 (O)

客户工厂:满足整车厂 影响整车装配,整车

的要求

厂退货或索赔

7

工序完工 检查

符合检验 标准书

抽样样本 容量合理

100%连续

下游工序:确保产品入 库符合检验标准要求

影响后续加工

10 # 裁套管

6

裁套管前 的准备

首件确认

确认准备 准备是否 充分

100%确认

裁套管过 寸及公

程

差值

裁套管尺 寸过短

参数设置

参数值

教训,结构基础 ,分析步骤

PMEA编号: 过程职责: 保密级别:

版本号:

页 码:

第

页,共

页

编制者/日期:

批准/日期:

风险分析

改进措施

失效

起因/ 行动

PFMEA表格(范例)

Hale Waihona Puke 喷头堵塞 —黏度太高 —温度太低 —压力太低

在开始和停 机后试验喷 雾形状。按 照预防维护 程序清洗喷 头。 依预防维护 程序维护喷 头

腊膜变异检查 5 目测覆盖情况 5

使用设计试验 175 确定黏度、温 度和压力

制造工程师 0X 10 01

7

1

5

35

因撞击使喷 头变形

腊膜变异检查 2 目测覆盖情况 5 70 无

7

1

7

49

喷腊时间不 足

无

5

操作者指导对关键 区域抽样检查(目 测)喷蜡范围

7

245

安装喷蜡定 位器

在指定的表 涂蜡过多

a1

a2

b

c

d e

f

h

g

h

i

j

k

l

m

- n - -

现有过程 项目--------------== 功能 要求 潜在失 效模式 失效的模式 潜在后果 严 分 失效的潜 重 类 在要因 度

7 人工插入喷 头不够深入

控制 预防

发 生 率

控制 探测

腊膜变异检查

无

8

目测覆盖情况

给喷蜡枪加装 深度限位器 5 280

制造工程师 0X 10 15

内门板完整性被破 坏车门下层表面腐 蚀车门寿命降低, 导致: 在指定的表 ·使用一段时间后 为覆盖车门 面涂腊不足 生效,使顾客对外 操作:70 内部,车门 观不满意 车门内部人工 下层表面涂 ·车门内附件功能 涂蜡 规定厚度的 损害 腊

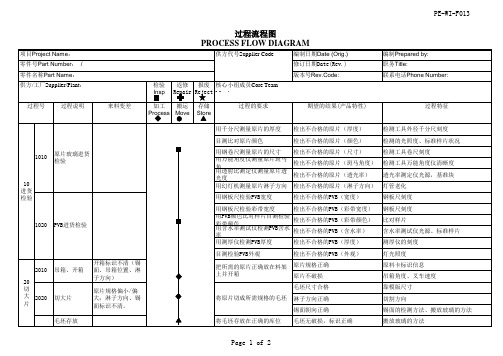

PFMEA范例

10 进货 检验

用PVB颜色比对样片目测检验 检出不合格的PVB(彩带颜色) 彩带颜色 用含水率测试仪检测PVB含水 检出不合格的PVB(含水率) 率 用测厚仪检测PVB厚度 检出不合格的PVB(厚度) 目测检验PVB外观 检出不合格的PVB(外观) 原片规格正确 原片不破损 毛坯尺寸合格 将原片切成所需规格的毛坯 淋子方向正确 锡面朝向正确 将毛坯存放在正确的库位 毛坯无破损,标识正确 开箱标识不清(锡 面、吊箱位置、淋 子方向) 原片规格偏小/偏 大;淋子方向、锡 面标识不清。

Page 2 of 2

2010 20 切 大 2020 片

吊箱、开箱

把所需的原片正确放在料架 上并开箱

切大片

毛坯存放

Page 1 of 2

PE-WI-F013

过程流程图 PROCESS FLOW DIAGRAM

项目Project Name: 零件号Part Number: / 零件名称Part Name: 供方/工厂Supplier/Plant: 检验 Insp 来料变差 供方代号 修订日期Date(Rev.) 版本号Rev.Code: 返修 报废 核心小组成员Core Team Member: Repair Reject 存储 Store 过程的要求 期望的结果(产品特性) 过程特征 编制Prepared by: 职务Title: 联系电话Phone Number:

检出不合格的原片(厚度) 检出不合格的原片(颜色) 检出不合格的原片(尺寸) 检出不合格的原片(斑马角度) 检出不合格的原片(透光率) 检出不合格的原片(淋子方向) 检出不合格的PVB(宽度) 检出不合格的PVB(彩带宽度)

检测工具外径千分尺刻度 检测的光照度、标准样片状况 检测工具卷尺刻度 检测工具万能角度仪清晰度 透光率测定仪光源,基准块 灯管老化 钢板尺刻度 钢板尺刻度 比对样片 含水率测试仪光源、标准样片 测厚仪的刻度 灯光照度 原料卡标识信息 吊箱角度、叉车速度 靠模版尺寸 切割方向 锡面的检测方法、搬放玻璃的方法 搬放玻璃的方法

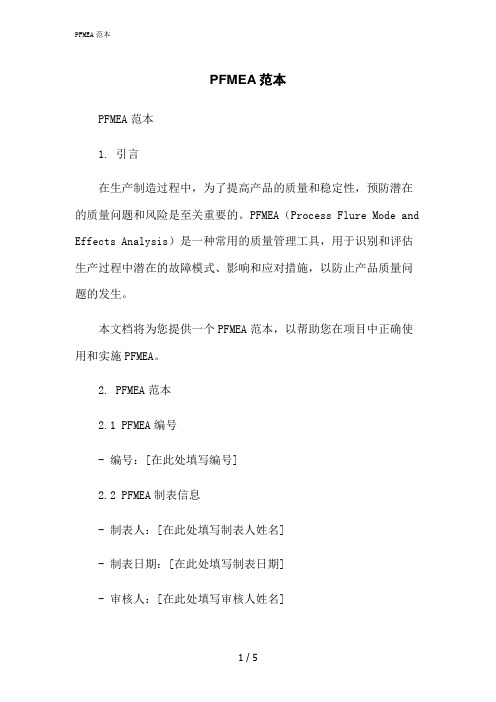

2023修正版PFMEA范本

PFMEA范本PFMEA范本1. 引言在生产制造过程中,为了提高产品的质量和稳定性,预防潜在的质量问题和风险是至关重要的。

PFMEA(Process Flure Mode and Effects Analysis)是一种常用的质量管理工具,用于识别和评估生产过程中潜在的故障模式、影响和应对措施,以防止产品质量问题的发生。

本文档将为您提供一个PFMEA范本,以帮助您在项目中正确使用和实施PFMEA。

2. PFMEA范本2.1 PFMEA编号- 编号:[在此处填写编号]2.2 PFMEA制表信息- 制表人:[在此处填写制表人姓名]- 制表日期:[在此处填写制表日期]- 审核人:[在此处填写审核人姓名]- 审核日期:[在此处填写审核日期]2.3 产品/过程信息- 产品名称:[在此处填写产品名称]- 过程名称:[在此处填写过程名称]- 过程目标:[在此处填写过程目标,例如:确保产品装配的正确性和稳定性]2.4 意图描述- 在此处对PFMEA的目的进行描述,例如:识别和预防生产过程中可能出现的故障模式,以降低质量问题的风险和影响。

- 可以包括对故障模式的定义、对预防、检测和纠正措施的描述。

3. 评估项目在此处列出需要进行PFMEA评估的项目,包括相关的组件、过程和设备。

每个项目应包括以下信息:- 项目编号:[在此处填写项目编号]- 项目名称:[在此处填写项目名称]- 项目描述:[在此处填写项目描述]4. 评估步骤4.1 第一步:识别故障模式在此步骤中,我们将识别可能存在的故障模式。

对于每个项目,请提供以下信息:- 故障模式编号:[在此处填写故障模式编号]- 故障模式描述:[在此处填写故障模式描述]- 故障模式分类:[在此处填写故障模式分类]- 故障模式影响:[在此处填写故障模式对产品/过程的影响]4.2 第二步:评估故障严重性在此步骤中,我们将评估每个故障模式的严重性级别。

对于每个故障模式,请提供以下信息:- 故障严重性级别:[在此处填写故障严重性级别,一般使用1-10的评估等级,1代表最严重的等级]4.3 第三步:评估故障概率在此步骤中,我们将评估每个故障模式发生的概率。

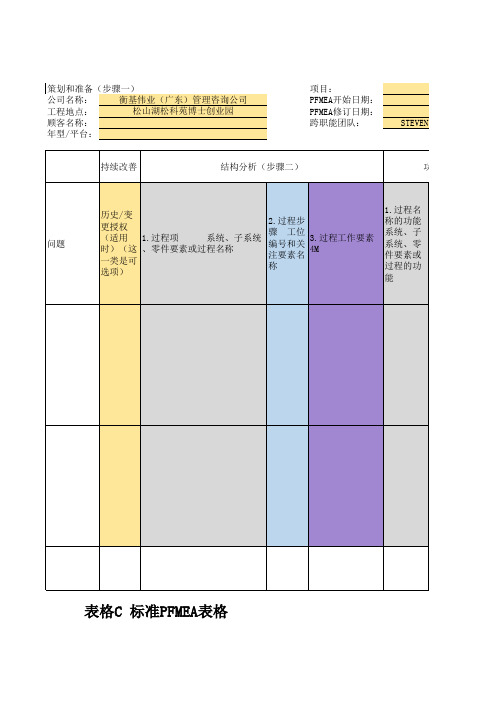

新版PFMEA表格

失效分析(步骤四)

PFMEA风险

2.过程步骤的功 能和产品特性 (量值为可选 项)

3.过程工 作要素的 功能和过 程特性

1.对于上

一较高级

2.关注

别要素和/ 失效影响的 要素的 3.工作要素的失效起因

或终端用 严重度(s) 失效模 (FC)

户的失效

式(FM)

影响(FE)

当前的 对失效 起因的 预防措 施(PC)

选)

施

A优化(步骤六)

频度 (O)

探测 度 (D)

DFME A措 施优 先级

筛选器代 码(可 备注 选)

策划和准备(步骤一)

公司名称:

衡基伟业(广东)管理咨询公司

工程地点:

松山湖松科苑博士创业园

顾客名称:

年型/平台:

项目: PFMEA开始日期: PFMEA修订日期: 跨职能团队:

STEVEN 13929414846

持续改善

结构分析(步骤二)

功能分析(步骤三

问题

历史/变

更授权

(适用 1.过程项

系统、子系统

时)(这 、零件要素或过程名称

一类是可

选项)

2.过程步

骤 工位 编号和关 注要素名

3.过程工作要素 4M

称

1.过程名 称的功能 系统、子 系统、零 件要素或 过程的功 能

表格C 标准PFMEA表格

STEVEN 13929414846 功能分析(步骤三)

过程失效模式及影响分析(过程FMEA)

PFMEA ID编号: 过程责任人: 保密级别: 加微信免费送案例及DFM分析(步骤五)

PFMEA优化(步骤六)

当前的

失效起 失效起

因/失效 模式的 频度

PFMEA范本

型与Feeder类型的匹配方 2

法

3、作业员疏忽

3

物料 上线

站位表 出错

错料

Feeder站位上 错/换错物料

错料

5 1、站位表的制作出错

3

5 2、拿错站位表

4

5 1、站位表出错

3

5

2、作业员不会使用站位 表寻找站位

2

5 3、作业员疏忽

4

对作业员培训各类机器、Feeder类 型的识别方法

3

18

对作业员培训各Feeder类型与物料

3

1、日光灯坏

4

1、放大镜未接地

2

使用前检查外包装上的保质期是否 超过当天日期

3

12

使用黄胶后及时密封黄胶瓶

2 12

开拉前点检

2 48

开拉前作业员用静电环测试器检测 各自防静电手环是否OK

3

72

开拉前点检

3 54

ESD点检

3 36

ESD点检 开拉前点检

3 54 4 64

3

使用校验合格的仪器设备

ESD装置/设备 失效

元器件静电击穿

7

ESD设施安装保护实施不 规范

2

每日对各ESD点进行点检

潮湿敏感器件 受潮

影响后续生产

4

1、工作环境湿度过大

4

将MSD置于恒温恒湿的干燥箱内; 对环境温湿度定期点检/监控

入错库位

无法使用 5 1入库人员疏忽

3

物料入库时,必须认真核对实物与 库位

码与实物不符

无法使用

5

1、由于核对送货单时未 核对出

3

2、由于外箱标识与送货

5 单一致,但内装实物与单 2

PFMEA 表格模版

FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工machiningFMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工。

PFMEA案例(全套表格)

责任及 目标共完 成日期

措施结果 采6 取页的措施 S 第O

R D3 P 页

N

产品应在试验要 求的条件下工作

正常

包装

端部生锈

外观不良 3

管材缺陷 1 包装袋破损 2

抽检

10 80

目测

8 48

为保护产品及数 量清点防止失效 对成品进行封头

及捆绑

0

0

00

0

0

00

评分

等级

Cp或者Cpk值

等

级

(

顾

客

评分

是 用

级 别

潜在失效 起因/机理

频 度 O

现行过程 控制预防

现行过程 控制探测

探 测 度 D

R P N

建议措 施

责任及 目标共完 成日期

措施结果 采6 取页的措施 S 第O

R D6 P 页

N

1 似乎不会发生 1.67≤Cpk

非

常

低

(

被

识

别

力

1

强 的

顾

客

指

摘

的

程

度

)

1-2

自工序可以 检出

③ 发生频率>3&检出难易度>5

项目

WIRE HARNESS

车型年/车辆类型

核心小组 李卫东 张祖海 黄惠泉 徐光华

潜在失效模式及后果分析 FMEA编 号 (过程FMEA) 过程责任部

1275-1060139F 共 6页

第1页

门 生产三部

编制人 徐光华

(修

关键日期

FMEA日期(编制) 2018/1/17 订)

过程 功能

要求

收货

潜在失效 模式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

客户

产 品 名 称

タイテック ABC装置

( 1 / 7 )

无前兆,有危险

10 经常发生 10 基本上不可能检出 10

非常高

8 明显发生

8 检出可能性缺乏

8

普通

6

极其普通的 发生

6 检出可能性低

6

型 号

非常低

4 偶尔发生

4 检出可能性较高

4

工

程 名

非常轻微

2 极少发生

2 检出可能性非常高 2

4 同上

2

因机械安装时有再确认,

2 所以非常高

2

机器故障有STOP,故非常

4高

2

可从外观检查机・电气检

4 查来了解,故非常高

2

2

可从校对检查,外观检查 机来了解,故较高

4

○

32 32 64

32 16 64 ○ 64

①特别管理此次的产品部件

(改变部品番号等。设计・生 生産管理

○ 管)

設計部

②识别隔离(生管)

称

番

工程名称

号

工程概要

1 部品发注

在左记的工程中有哪些失 败,不良?

给产品造成哪些影响?

影 響 度

其不良原因? 其程度? (其原因?)

发 生 频 率

可以检查得出吗? (包括自工程和後工程)

检 出 度

NOTE

①接单录入 ②部品发注处理 ③部品受入处理

④加工部品受入(寸法检 查)

⑤部品储备

产品代码的录入错误 ①OK的话,自动运用 标识与实物不符

(外观)抽检错误

货架收纳错误

作成其他产品

10 过去有发生过

成为不符合规格的产品 10 过去有发生过

例〕不可安装螺丝等8 偶源自发生因误用造成・・8 过去有发生过

2

因为生产时有进行部品表 检查,所以检出度非常高

2

OK

2 检出可能性低

6

4

检出可能性较高 (进行受入検査)

4

2

检出可能性较高 (进行确认)

2 OK

⑥出库

误品出庫

因误使用造成・・

8 过去有发生过 2 很难知道是二极管

10

⑦环境负荷物质 1)因作业责的责任发生的

作成

501以上 A 必须要确实的对策 101以上 B 要实施一些对策

100以下 C 可以静观,忽略

根据

需要

危

险

度

=

影

响

度 X

完成

发

生

度

X

检

出

相关部门(○)

危 险

度 制品品生 造推证管

对应对策 推荐处理・对策

製造部

③副资材由制造做

机器放置地注意标识的揭示

4/14 完毕

822

32

品質保証 生産管理 技術管理

W

A

W

A

对策实施后的评价

影 响 度

发 生 频 率

检 出 度 1

检 出 度 2

危 险 度

10 2 2

40

824

64

824

64

2)因タイテック的责任发 生的

2 製造部品受入

①受入 ②收纳

3 表面实装工序

误部品的取出

纠纷 混入

误部品的安装

不可安装 误部品的安装

8 过去有发生过

担

日

当

G

程

40

无

120 128

32

160 ○

○

出库时在现场 再次检查

部品管理

与加工部品厂商商讨决定检验品

质和实行监视

品質保証

下回

作业时的确认(如有指示书的话, ○ ○ 在实物上贴上照片・纸等,解决辨

认难问题,找到异常)

生産管理 製造部

①在部品的纳入仕样书里明确 (技管部) ○ ○ ②厂商1=确认和到场 (品証部・生管部)

4 偶尔发生 8 偶尔发生

①外工序

因看错部品标识造成误装 误部品的安装

送料器的误选

有机械故障或是部品损 耗但对产品的影响度轻 微

8 过去有发生过 2 偶尔发生

托盘操作棒的逆装

逆装

8 偶尔发生

②機械段取り

送料器误装

误部品的安装

8 过去有发生过

2

因为生产时有进行部品表 检查,所以检出度非常高

2

4 同上

2