PFMEA标准完整案例

新版PFMEA案例

新版PFMEA案例

过程失

面无锈蚀、磕碰

、划痕

清洗洁度,机体安装

后,能够降低发动

机产生异响的概率

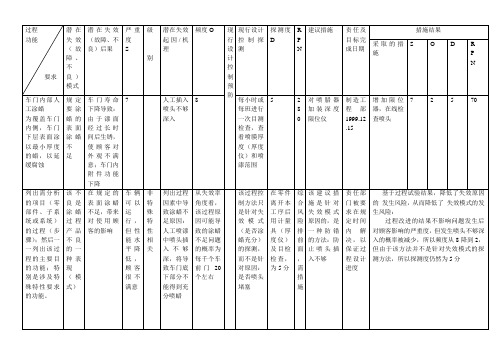

过程失效模式及后果分析(PFMEA)

2.每季度对维护保养计划的执行情况进行检查确认。

3.每月度对清洗剂的更换频次进行检查确认。

量异常;

对最终用户影响:无

点;

料:清洗剂不能满足除污、防锈要求,清洗剂过期,未得到监控法:超声波清洗机内的液体未及时更换,液体变质:

进行维护保养;3.确定清洗剂液体更换周期,并明确在作业标准中。

对机体表面100%检查针对失效起因:

1.每半年对人员的能力评影响交付或交付后顾客投诉;

对主机厂影响:表面存在锈斑、有磕碰点和划痕人员取放工件

时与传输带表面碰撞;

机:传输带长时间训,提高质量意识。

2.制定维护保养

措施。

六步法pfmea案例

六步法pfmea案例全文共四篇示例,供读者参考第一篇示例:案例背景:某家汽车零部件制造公司在生产过程中发现了一个频繁出现的问题:某零部件的尺寸偏差过大,导致装配时无法完全契合,进而影响产品的性能和质量。

为了解决这一问题,公司决定使用六步法PFMEA 进行分析和改进。

步骤一:确定分析范围团队确定了分析的范围为某零部件的生产工艺。

他们明确了问题的具体表现,以及对产品性能和质量的影响。

团队还确定了分析的目的是为了找出可能引起零部件尺寸偏差的潜在故障模式,并制定相应的控制措施。

步骤二:收集相关信息团队开始收集相关信息,包括零部件的设计图纸、生产工艺流程、设备参数、材料性质等。

他们还对生产现场进行实地考察,观察生产过程中的关键环节,并与相关工程师和操作人员进行沟通交流,了解他们对问题的认识和看法。

步骤三:识别潜在故障模式通过分析收集到的信息,团队识别出了可能导致零部件尺寸偏差的潜在故障模式。

包括:材料供应质量不稳定、设备操作不规范、工艺参数设置不当等。

每个故障模式都被赋予一个风险等级,以确定其重要性和优先级。

步骤四:确定故障影响团队分析每个故障模式的影响范围,包括对产品性能、质量、交付时间等方面的影响。

他们还评估了每个故障模式的可能性和频率,以确定其潜在风险。

步骤五:制定改进控制措施基于对故障模式和影响的分析,团队制定了一系列改进控制措施,以降低潜在风险。

加强材料供应商管理、优化生产工艺流程、规范设备操作规程等。

每个控制措施都被赋予一个责任人和执行时间表,以确保实施和落实。

步骤六:跟踪和持续改进团队制定了一个跟踪和持续改进计划,以监控改进控制措施的执行情况和效果。

他们定期对实施情况进行评估和审查,继续识别和解决可能存在的风险和问题,确保质量和性能的持续提升。

通过六步法PFMEA的分析和改进,该汽车零部件制造公司成功解决了零部件尺寸偏差的问题,提高了产品的质量和性能,降低了生产过程中的风险和损失,进一步提升了企业的竞争力和市场地位。

新版PFMEA案例-朱春佳老师

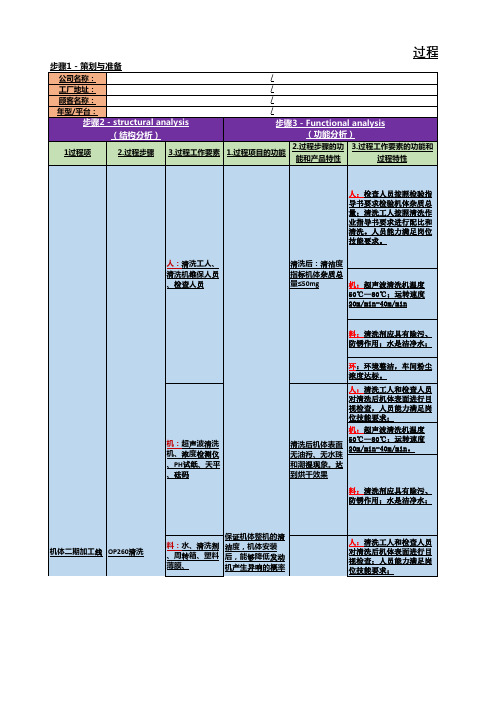

洗后,机体表面无锈蚀、磕碰、划痕过程失

线清洗

证机体整机的清洁度,机体安装后,能够降低发动机产生异响的概率

价进行确认。

2.每季度对维护保养计划的执行情况进行检查确认。

3.每月度对清洗剂的更换频次进行检查确认。

间使用,存在磕碰点;

料:清洗剂不能满足除污、防锈要求,清洗剂过期,未得到监控法:超声波清洗机内的液体未及时更换,液体变质:

计划,对传输带进行维护保养;3.确定清洗剂液体更换周期,并明确在作业标准中。

影响组装或装机后质量异常;

对最终用户影响:无

过程失效模式及后果分析(PFMEA)

对机体表面100%检查针对失效起因:

1.每半年对人员的能力评人员取放工件时与传输带表面碰撞;

机:传输带长时训,提高质量意识。

2.制定维护保养洗过后,机体表面存在锈斑、有磕碰点和划痕影响交付或交付后顾客投诉;

对主机厂影响:

进一步采取措施。

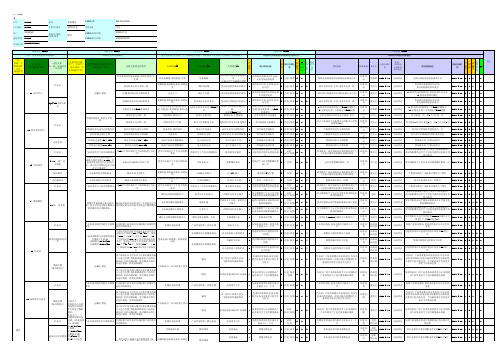

PFMEA第五版实例

Item (Part #):Process Responsi bilityModelYear(s)/Program(s)Core Team:FAMILY OF PARTS: P1市场部/开发部/制造部/采购部/物流部/质保部POTENTIALFAILURE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)APQP TEAM外购件领取(1);buyer:无影响(1)位料(2);存储在不开箱数量差异(6);buyer:无影响(1)视检查不足(3);操作员和不对成品产生损伤对成品产生损伤supplier:部分(小于100%)外购件需要报废(6);Coustomer:不合格产品流入客户(6);buyer:无影响(1)6检验员技能不合格4技能评定/培训培训记录/技能矩阵更新61442装车方法正确装车方法不正确supplier:产品变形或损坏(6);Coustomer:不合格产品流入客户(6);buyer:无影响(1)6仓管员技能不合格4技能评定/培训培训记录/技能矩阵更新71682产品防护正确产品防护不正确supplier:产品变形或损坏(6);Coustomer:不合格产品流入客户(6);buyer:无影响(1)6仓管员技能不合格4技能评定/培训培训记录/技能矩阵更新71682出货检验240发运Preparedby:FMEADate (Orig.)FMEADate (Rev.)。

新版(七步法案例)PFMEA

头下R角偏小 一冲设计不合理 模具制作有偏差 冷墩时光钉直径偏大

5

增加抽风机或空调

2 检查/核对 2

6

要求供应商对模具尺寸进行 中限管理并提供出货检验报

告

3

目视/ 核对/检测

2

6

每隔两个小时对锁紧螺丝紧 固一次

3

检查

2

8

修理模具R角位置

3 检测 2

8

修改一冲相关尺寸

3 检测 2

6

要求供应商对模具尺寸进行 中限管理并提供出货检验报

05 热处理

硬度检测 (维式硬度计)

产品外观及硬度性能符合图纸 目视检测产品外观及仪器检测产品硬度性

要求

能符合图纸要求

电镀后表面发黑

产品从清洗区清除杂质后进入淬火炉进行

渗碳淬火(预热区860℃-60/+20℃,保温

产品表面硬度与芯部硬度需符 区900℃ ±10℃,淬火区 860℃ ±10

合图纸工艺要求:

完成状态

结合经验重新设计一冲模具

2020/3/10 8 2 1 ※ L

完成状态

严格要求模具厂商按我司图纸尺寸制作 2020/3/10 6 2 1

L

我司模具按图纸中限尺寸设计,并要求模具厂 完成状态 商对每批模具进行尺寸检验并提供检验报告到 2020/3/10 7 2 1 ※ L

我司核对

完成状态

要求牙板供应商严格按标准要求设计牙板并提 供检测数据报告

提供检测报告

对

高成

2020/3/10

要求牙板供应商严格按标准要求设计牙板

目视/核 对

董茂文

2020/3/10

将主模模腔尺寸定义在中限并要求供应商 目视/核

PFMEA的例子

在规定的表面涂蜡不足,带来对使用顾客的影响

车辆可以运行,但性能水平降低,顾客很不满意

非特殊特性相关

列出过程因素中导致涂蜡不足原因:人工喷漆中喷头插入不够深,将导致车门底下部分不能得到充分喷蜡

从失效率角度看,该过程原因可能导致的涂蜡不足问题的概率为每千个车前门20个左右

RPN

建议措施

责任及目标完成日期

措施结果

采取的措施

S

O

D

R

P

N

车门内部人工涂蜡

为覆盖车门内侧,车门下层表面涂以最小厚度的蜡,以延缓腐蚀

规定要涂蜡的表面涂蜡不足

车门寿命下降导致:由于漆面经过长时间后生锈,使顾客对外观不满意;车门内附件功能下降

7

人工插入喷头不够深入

8

每小时或每班进行一次目测检查,查看厚度(厚度仪)和喷漆范围

7

人工插入喷头不够深入

8

每小时或每班进行一次目测检查,查看喷膜厚度(厚度仪)和喷漆范围

5

280

对喷腊器加装深度限位仪

制造工程部1999.12.15

增加限位器,在线检查喷头

7

2

5

70

列出需分析的项目(零部件、子系统或系统)的过程(步骤);然后一一列出该过程的主要目的功能;特别是涉及特殊特性要求的功能。

过程改进的结果不影响问题发生后对顾客影响的严重度,但发生喷头堵塞的概率被减少,所有频度从5降到1(完全不会发生),但由于该方法并不是针对失效模式的探测方法,所有探测度仍然为5分。

ቤተ መጻሕፍቲ ባይዱ过程

功能

要求

潜在失效(故障、不良)模式

潜在失效(故障、不良)后果

严重度

扬声器PFMEA案例

有警告的危害

当潜在的失效模式在有警告的情况下影响车辆安全运行和/或涉及不符合政府法规的情形时,严重度定级非常高

或可能在有警告的情况下对(机器或总成)操作者造成危害

9

很高

车辆/项目不能工作(丧失基本功能)

或100%的产品可能需要报废,或者车辆/项目需在返修部门返修1个小时以上

8

高

车辆/项目可运行但性能水平下降。

案例:

某音响制造公司为某汽车制造商设计制造一车用扬声器。以下是汽车制造商提出的(部分)要求:

安装尺寸▼:外形图标注,为4’扬声器。

可靠性要求:3年无故障▼。

阻抗:8.0±0.8 OHM at 400Hz

特性灵敏度级:88±2dB

f0:120±15Hz

额定功率:8W

长期最大功率:20W

注:其中带▼为特殊特性。

扬声器主要技术参数:

…………

内部要求:

易于装配,一次装配合格率(直通率)大于99%。

案例:为了保证产品设计意图完整地贯彻到生产过程中,公司组建了PFMEA小组。小组组长由工艺工程师王五担任,小组成员有品质工程师赵六,SQE钱七,以及计划将来进行该产品生产的生产车间主任贾师傅。

PFMEA小组首先利用特性矩阵,将产品关键特性对应到生产过程的中,在此基础上,PFMEA小组开发了PFMEA

2006-10-30:SQE小组,确定批准要求并完成供应商手册。2008-10-01,供应商满足手册要求

尤全

10-30前投入使用

5

2

2

20

过程FMEA的标准表

系统潜在失效模式及后果FMEA编号

子系统(PFMEA)共页,第页

部件设计责任编制人

车型年/车辆类型关键日期FEMA日期(编制)(修订)

PFMEA分析例子

PFMEA分析例子PFMEA是指过程故障模式和影响分析(Process Failure Mode and Effects Analysis)的缩写,是一种用于识别、评估和控制过程故障的方法。

它通过梳理过程的每一个环节,识别潜在的错误模式,并评估这些错误对产品质量、生产效率和安全性等方面的影响。

本文将通过一个虚构的例子,详细介绍PFMEA的分析过程。

假设汽车制造公司的条生产线负责生产汽车轮胎,下面将针对该生产线进行PFMEA分析。

首先,需要明确所要分析的过程。

这里是汽车轮胎生产线的整个过程,包括原材料采购、橡胶混合、轮胎成型、胶囊生产、硫化等环节。

接下来,需要确定每个环节的输入、输出及其特征。

比如,原材料采购环节的输入为橡胶等轮胎原材料,输出为符合质量要求的原材料,其特征包括橡胶硬度、厚度等。

同理,其他环节也需要明确输入、输出及其特征。

然后,根据以下几个方面,对每个环节的潜在故障模式进行识别和评估。

1.故障模式识别:对每个环节进行详细分析,找出可能出现的故障模式。

比如,在橡胶混合环节,故障模式可能包括橡胶混合不均匀、橡胶粘度异常等。

2.故障原因识别:确定导致每个故障模式出现的原因。

比如,在橡胶混合不均匀的故障模式中,可能原因包括橡胶配方错误、混合时间不足等。

3.故障后果评估:对每个故障模式的后果进行评估,包括对产品质量、生产效率和安全性等方面的影响。

比如,在橡胶混合不均匀的故障模式中,后果可能包括轮胎硬度不均匀、轮胎质量不符合要求等。

4.现有预防控制措施评估:评估目前已有的预防控制措施的有效性。

比如,在橡胶混合不均匀的故障模式中,可能已有的控制措施包括严格控制配方、定期维护混合设备等。

5.现有检测控制措施评估:评估目前已有的检测控制措施的有效性,以避免不合格品进入下一环节。

比如,在橡胶混合不均匀的故障模式中,可能已有的控制措施包括定期抽检混合橡胶的质量。

最后,根据以上分析结果,制定改进措施,包括:1.优化现有预防控制措施。

PFMEA第五版实例全篇

PFMEA第五版实例Item (Part #):Process Responsi bilityModelYear(s)/Program(s)Core Team:FAMILY OF PARTS: P1市场部/开发部/制造部/采购部/物流部/质保部POTENTIALFAILURE MODE AND EFFECTS ANALYSIS (PROCESS FMEA)APQP TEAM外购件领取(1);buyer:⽆影响(1)位料(2);存储在不开箱数量差异(6);buyer:⽆影响(1)视检查不⾜(3);操作员和不对成品产⽣损伤对成品产⽣损伤supplier:部分(⼩于100%)外购件需要报废(6);Coustomer:不合格产品流⼊客户(6);buyer:⽆影响(1)6检验员技能不合格4技能评定/培训培训记录/技能矩阵更新61442装车⽅法正确装车⽅法不正确supplier:产品变形或损坏(6);Coustomer:不合格产品流⼊客户(6);buyer:⽆影响(1)6仓管员技能不合格4技能评定/培训培训记录/技能矩阵更新71682产品防护正确产品防护不正确supplier:产品变形或损坏(6);Coustomer:不合格产品流⼊客户(6);buyer:⽆影响(1)6仓管员技能不合格4技能评定/培训培训记录/技能矩阵更新71682出货检验240发运Preparedby:FMEADate (Orig.)FMEADate (Rev.)。

PFMEA分析范例

PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估过程潜在故障模式及其影响的方法。

它帮助组织在生产过程中识别可能导致产品质量问题或客户满意度下降的潜在故障点。

本文将以汽车制造业为例,演示如何进行PFMEA分析的过程。

1. 引言在汽车制造业中,质量是一个至关重要的因素。

任何生产过程中的潜在故障都可能导致产品质量下降,给整个供应链带来巨大损失。

因此,通过PFMEA分析,我们可以及早发现并解决问题,确保汽车制造过程的稳定和可靠性。

2. PFMEA分析步骤2.1 选择一个具体的生产过程在进行PFMEA分析之前,我们需要首先选择一个特定的生产过程。

例如,汽车车身焊接过程。

2.2 列出潜在故障模式针对选择的生产过程,我们需要列出所有可能发生的潜在故障模式。

例如,焊接接头松动、焊接过程中产生过多的火花等。

2.3 确定故障模式的原因针对每个潜在故障模式,我们需要分析其产生的原因。

例如,引起焊接接头松动的原因可能是焊接接头设计不合理或焊接机器设备故障。

2.4 评估故障模式的严重性对于每个故障模式,我们需要评估其对整个生产过程和最终产品的严重性。

这可以帮助我们确定应优先解决的问题。

2.5 确定潜在故障模式的探测手段针对每个故障模式,我们需要确定探测和监控这些故障模式的方法和手段。

例如,使用检测仪器来检查焊接接头的紧固程度。

2.6 评估故障模式的发生概率针对每个故障模式,我们需要评估其发生的概率。

这可以帮助我们确定哪些故障模式最有可能发生,并据此制定相应的对策。

2.7 评估故障模式的影响程度对于每个故障模式,我们需要评估其对生产过程和最终产品的实际影响程度。

这有助于确定应对故障的优先级。

2.8 确定风险优先级综合考虑故障严重性、发生概率和影响程度,我们可以确定每个故障模式的风险优先级。

这有助于确定制定相应的修正和改进措施的优先级。

3. 结论通过PFMEA分析,我们可以全面评估汽车制造过程中潜在故障模式的风险,并据此制定相应的对策。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FMEA编号:FMEA-5687

页 码:第 1 页 共1 页

编 制:斯蒂文—工艺工程师

过程责任:制造工程

部

编制日期:2017/1/5

项目01.03/左

前车门

关键日期:修订日期:2017/4/19

车型年度/项目

2018款狮

牌 4门/

核心小组:

H.斯蒂文

—制造工

控制预防

频

度

O

控制探测

探

测

度

D

采取的措施

完成日期

S O D

R

P

N

给喷蜡器加装深度

限位器

制造工程部

2017-03-15

增加限位器,在线上

检查喷枪。

2017-03-15

52550

使喷蜡自动化制造工程部

2017-03-20

由于同一条线上有不

同的门,较复杂,因

此拒绝该项。

2017-03-28

喷头堵塞在开始和停

机后试验喷

雾形状,按

照预防维护

程序清洗喷

5每小时进行一次目

测检查,每班检查

一次喷膜厚度(深度

计)和范围

5125对粘度、温度和压

力进行实验设计

(DOE)分析

制造工程部

2017-04-10

试验结果(4-484号试

验)表明要求的厚度

是充分的。

2017-04-10

51525

因撞击使喷头变形按照预防维

护程序保养

喷头

2每小时进行一次目

测检查,每班检查

一次喷膜厚度(深度

计)和范围

550无

喷蜡时间不足8按作业指导书进行

抽样(每班10个

门),检查关键部分

喷蜡范围

7280安装喷蜡定时器维修部

2017-03-15

安装了自动喷蜡定时

器,操作者打开喷

头,定时器控制关

闭,控制图显示过程

受控

Cpk=2.05

51735

5

潜在失效模式及后果分析

(过程FMEA)

2017/5/20

要求

潜在失效

模式

失效模式

潜在后果

严

重

度

S

分

类

潜在失效原因

职责和目标

完成日期

实施结果

工序:70

车门内人工涂蜡为覆盖车门

内部,车门

下层表面涂

规定厚度的

腊

规定表面

涂蜡不足

车门寿命下降导

致:

间后生锈,使顾

客对外观不满意

功能下降

5200

现行过程

R

P

N

建议措施

人工插入喷头不够

深入

8每小时进行一次目

测检查,每班检查

一次喷膜厚度(深度

计)和范围

过程步骤

功能。