PFMEA案例(全套表格)

机械加工pfmea案例

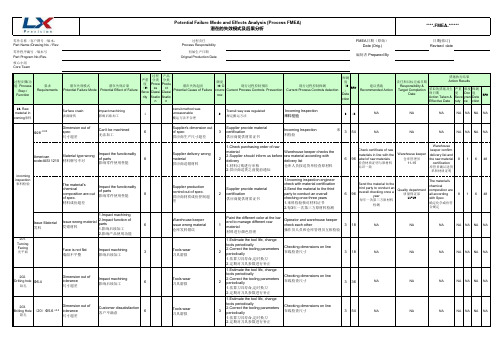

日期(修订)Revised date采取的措施及生效日期Action Taken &Effective Date 严重度Seve ruty 频度Occ yran ce探测度Dete ctionRPN10.Raw material in coming 来料4transit method was unreasonable 搬运方法不合理2648NA NA NA NA NA NA NAФ28-0.036Supplier's dimension out of spec供应商生产尺寸超差3354NA NA NA NA NA NA NAAmericancode:AISI 12158Supplier delivery wrong material供应商送错材料2696Check certificate of raw materials in line with the label of raw materials检查材质证明与原材料标识一致Warehouse keeper仓库管理员11-15Warehouse keeper confirm delivery list and the raw material certification 库管员确认送货单和材质证明816488Supplier production control out of spec.供应商材质成份控制超差2696Send the material to thethird party to conduct anoverall checking once ayear每年一次第三方原材料检测Quality department 质量保证部11-19The material'schemicalcomposition areall according with Spec.确定化学成份符合规定81648Issue Material 发料6Warehouse keeper issue wrong material 仓库发料错误1318NA NA NA NA NA NA NA201.Turning Facing 光平面3Tools wear 刀具磨损2318NA NA NA NA NA NA NA202.Drilling hole 钻孔Φ5.46Tools wear 刀具磨损2336NA NA NA NA NA NA NA203.Brilling Hole 镗孔(20)Φ5.6 +0.26Tools wear 刀具磨损3354NA NA NA NA NA NA NATransit way was regulated 规定搬运方法Incoming Inspection 来料检验Surface crash 表面碰伤****-FMEA-******Potential Failure Mode and Effects Analysis (Process FMEA)潜在的失效模式及后果分析FMEA 日期(原始)Date (Orig.)Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of spec 尺寸超差The material's chemicalcomposition are out of spec.材料成份超差Issue wrong material发错材料Face is not flat 端面不平整严重度(S)Seve rity过程分类Proce ss Classi ficatio nincoming inspection 来料检验Material type wrong 材料牌号不对Impact machining 影响后续加工过程步骤/功能 Process Step /Function要求Requirements 潜在失效模式Potential Failure Mode 潜在失效后果Potential Effect of Failure零件程序编号 /版本号Part Program No./Rev.核心小组Core Team零件名称 /客户图号 /版本:Part Name /Drawing No. / Rev.初始生产日期Orignal Production Date编制者 Prepared By过程责任Process Responsibility 潜在失效起因Potential Cause of Failure 频度(O)O ccurre nce产品分类ProductClassificatio n现行过程控制预防Current Process Controls Prevention现行过程控制探测Current Process Controls delection 探测度(D)Dete ctionRPN 建议措施Recommended Action责任和目标完成日期Responsibility &Target Completion Date措施执行结果Action Results Incoming Inspection 来料检验Warehouse keeper checks the raw material according with delivery list仓库人员按送货单检查原材料1.Incoming inspection engineer check with material certification2.Send the material to the third party to conduct an overall checking once three years 1.来料检验核对材料证书2.每3年一次第三方原材料检测Operator and warehouse keepercheck each other操作员人员和仓库管理员互相检验Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Supplier provide material certification供应商提供材质证书1.Check purchasing order of raw material2.Supplier should inform us before delivery1.材料订购进行审核2.供应商送货之前提前通知Supplier provide material certification供应商提供材质证书Paint the different color at the barend to manage different rawmaterial材料进行颜色管理1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Customer dissatisfaction客户不满意Can't be machined 无法加工Impact the functionality of parts影响零件使用性能Impact the functionality of parts影响零件使用性能1.Impact machining2.Impact function ofparts1.影响后续加工2.影响产品使用功能Impact machining 影响后续加工Impact machining 影响后续加工Effective Date ruty ce ctionn n203.Brilling Hole镗孔(32,42)20°5Tools wear刀具磨损3345NA NA NA NA NA NA NA (19)Φ5.9±0.15Tools wear刀具磨损3345NA NA NA NA NA NA NA (15)14.5+0.26Tools wear刀具磨损3354NA NA NA NA NA NA NA204 Reameringhole铰孔(21)Φ5.5 +0.02/-0.0058Tools wear刀具磨损441281.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment生产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.刀具材质和刀具寿命已经确定2.PPK≥1.6782464205. Dilling hole钻孔Φ104Tools wear刀具磨损2324NA NA NA NA NA NA NA206. Boring hole镗孔(18)Φ12.2+0.04/08Tools wear刀具磨损441281.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment生产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.刀具材质和刀具寿命已经确定2.PPK≥1.6782464(16)17.5 +0.02/-0.036Tools wear刀具磨损3354NA NA NA NA NA NA NAChecking dimensions on line在线检查尺寸Dimension out oftolerance尺寸超差Customer dissatisfaction客户不满意1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Customer dissatisfaction客户不满意Impact assembly影响客户装配Impact machining影响后续加工Impact assembly影响客户装配Effective Date ruty ce ctionn n206.Boring hole镗孔(37)61,Tools wear刀具磨损2,The machine centerline offset机床中心线偏移3354NA NA NA NA NA NA NA207. Turning OutsideDiameter车外圆(4)Φ14.035Tools wear刀具磨损3345NA NA NA NA NA NA NA(5)Φ12.6±0.035Tools wear刀具磨损3345NA NA NA NA NA NA NA(1)Φ16.18 0/-0.046Tools wear刀具磨损3354NA NA NA NA NA NA NA(25)45.6°±5°4Tools wear刀具磨损3336NA NA NA NA NA NA NA208.Groovin g 割槽(2)Ф 14+0.057Tools wear刀具磨损441121.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment生产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.刀具材质和刀具寿命已经确定2.PPK≥1.6772456(11)2.2 +0.2/06Tools wear刀具磨损3354NA NA NA NA NA NA NA(26)R0.1 +0.1(2X)5Tools wear刀具磨损3345NA NA NA NA NA NA NA 1.Dimension out oftolerance2.Surface is rough1.尺寸超差2.表面粗糙Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差1.Dimension out oftolerance2.Surface is rough1.尺寸超差2.表面粗糙Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically3,Setup the machine center lineperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正3.定期调整机床中心1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Impact functionality影响使用性能Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Impact assembly影响客户装配Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意(36)tolerance尺寸超差Effective Date ruty cectionn n212Boring Hole 镗孔(30)0.1*45°5Tools wear 刀具磨损3345NA NA NA NA NA NA NA(13)2.5+0.26Tools wear 刀具磨损3354NA NA NA NA NA NA NA(12)1.2±0.0256Tools wear 刀具磨损3354NA NA NA NA NA NA NA(35)6The machine center offset机床中心线偏移3354NA NA NA NA NA NA NA(24)Φ13 +0.048Tools wear 刀具磨损3496 1.Determine the tool material and enactment tool life2.Determine theprocess parameters on the machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC 控制Technology Department 技术部Production Department 生产部11-171.Tool material and tool life weredetermined.2.PPK ≥1.67.1.刀具材质和刀具寿命已经确定2.PPK ≥1.6782464213.Turning Outside Diameter 车外圆(6)Φ14.6+0.16Tools wear 刀具磨损3354NA NA NA NA NA NA NA(29)0.2±0.1*45°4Tools wear 刀具磨损2324NA NA NA NA NA NA NA(9)3.8+0.16Tools wear 刀具磨损3354NA NA NA NA NA NA NA0.2±0.01*45°5Tools wear 刀具磨损3345NA NA NA NA NA NA NAChecking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸1.Dimension out oftolerance2.Surface is rough 1.尺寸超差2.表面粗糙Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Dimension out of tolerance 尺寸超差Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸Checking dimensions on line 在线检查尺寸1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically1.估算刀具寿命,定时换刀2.Correct the tooling parameters periodically2.定期对刀具参数进行补正Setup the machine center periodically定期调整机床中心1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Customer dissatisfaction 客户不满意Customer dissatisfaction 客户不满意Customer dissatisfaction 客户不满意Impact functionality 影响使用性能Impact assembly 影响客户装配Customer dissatisfaction 客户不满意Customer dissatisfaction 客户不满意Customer dissatisfaction 客户不满意Customer dissatisfaction 客户不满意Effective Date ruty ce ctionn n213.TurningOutsideDiameter车外圆(27)0.3±0.05*20°5Tools wear刀具磨损3345NA NA NA NA NA NA NA (7)19.6+0.05/06Tools wear刀具磨损3354NA NA NA NA NA NA NA(28)0.2±0.05*45°5Tools wear刀具磨损3345NA NA NA NA NA NA NA(3)Φ27.3+0.06/+0.027Tools wear刀具磨损441121.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定刀具材质和设定刀具使用寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment生产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.刀具材质和刀具寿命已经确定2.PPK≥1.6772456 (10)3.6+0.056Tools wear刀具磨损3354NA NA NA NA NA NA NA30Washing清洗6The operater mixdifferent parts操作员将不同零件混合清洗2336NA NA NA NA NA NA NA 6The operater mix thedifferent batch parts操作员将不同批次混合清洗2224NA NA NA NA NA NA NA 6Washing too manypieces one time resultsin parts colliding eachother清洗数量太多导致零件堆积相互碰撞2336NA NA NA NA NA NA NAWashing solution isdurty, parts are notcleaned up completely清洗液脏,零件清洗不干净2336NA NA NA NA NA NA NAWashing time short清洗时间短2116NA NA NA NA NA NA NAThe concentration andtemperature don't meetthe requirements清洗液浓度,温度未达指定要求2336NA NA NA NA NA NA NA Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差Customer dissatisfaction客户不满意1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Dimension out oftolerance尺寸超差Dimension out oftolerance尺寸超差6Different parts mixed不同的零件混合在一起Part Surface crash零件表面碰伤Cuting oil not cleanup油污没有清洗干净Dimension out oftolerance尺寸超差Different batches aremix不同批次混在一起Checking dimensions on line在线检查尺寸1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Checking dimensions on line在线检查尺寸Visual checking目视检查Check the quantity after washing清洗完后核对数量Visual checking目视检查Visual checking目视检查Visual checking目视检查Visual checking目视检查Set up the washing time设定清洗时间1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正Use the dempty washing basket使用空的清洗篮1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算刀具寿命,定时换刀2.定期对刀具参数进行补正ing different color of flowsheet to distinguish shifts of everyday2.Put the machine no. card on thePut only one layer of parts on thewashing basket清洗篮内只能放一层零件Periodically change washingsolution定期更换清洗液Check washing solution'sconcentration and temperatureperiodically定期检查清洗液浓度与温度Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Parts can not betraceable零件无法追溯Impact functionality影响功能Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Effective Date ruty ce ctionn n40Surface of partplate Zn 5~10µm 表面镀Zn5~10µm 61.The concentration ofliquor is low溶液浓度低2.Voltage instability电压不稳定4372NA NA NA NA NA NA NASalt Spray Test198H盐雾试验198小时61.The concentration ofliquor is low溶液浓度低2.Voltage instability电压不稳定4372NA NA NA NA NA NA NA50Final Inspection成品检查6Measure tools notprecise测量工具不精确4248NA NA NA NA NA NA NA 6Parts accumulate collideone another零件堆积相互碰撞4248NA NA NA NA NA NA NA 6Working environmentnot clean工作环净不干净4248NA NA NA NA NA NA NA60Packaging包装72.The intensity ofpacking material is notstrong enough包装材料强度不够3484Inspection packagingmaterial包装材料进货检验Quality department质量保证部11-17Packagingmaterial wereinspected 包装材料进货检验714286Package people iscareless包装人员疏忽3590NA NA NA NA NA NA NA6Package people iscareless包装人员疏忽3590NA NA NA NA NA NA NA61.Have chips adhere onthe packing material2.Packagingenvironment not clean1.包装材料上粘有碎屑2.包装环境不干净3236NA NA NA NA NA NA NA70检验/入库Inspection / Storing 6Package people iscareless包装人员疏忽3236NA NA NA NA NA NA NA80检验/出货Dock audit /Shipment4Shipping people arecareless出货人员疏忽3672NA NA NA NA NA NA NA 4Wrong handling methodduring transportation运输中不正确的搬运方法3672NA NA NA NA NA NA NA ApprovalThe test was unfail试验不合格Impact the functionalityof parts影响零件使用性能1.Check the supplier's test report检查供应商的测试报告2.Send the parts to third party tochecking the thicknessperiodically.定期第三方检测。

pfmea空白表格

PROCESSPOTENTIALPOTENTIALCPOTENTIALCURRENT CURRENT D RECMMD.RESPONSIBILITY FUNCTION FAILURE EFFECT(S) OF S L CAUSE O PROCESS PROCESS E R ACTION(S)AND TARGET ACTIONS S O D R 工艺MODE FAILURE E A MACHANISM C PREVENTIONCONTROLST P COMPLETION DATE TAKENE C E P要求潜在失效潜在失效VSOF FAILUREC现行现行EN建议的负责部门采取措施V C TNREQUIREMENTS requirment 模式效果S 潜在失效原因机理过程预防过程控制C 修整措施及完成日期后的结果清洗机前加盘洗机ACTION RESULTSRev.: 1wang miao , weng ran ,li zhengya,ma xiangfei,xu juntao, Ma Roger,yan huashanFMEAFMEA No SGH-C04-FM-BL-05E Process: Tempered Line - GTFailure Mode and Effects Analysis FMEA Date (Orig. ): 2013/2/1Design-FMEA ☐ Process-FMEA ☑Prepare by: MA JunUpdated Date: 2010/10/25Approved by: Eloi GUENETCore team:No序号PROCESSPOTENTIAL POTENTIAL C POTENTIAL CURRENT CURRENT D RECMMD.RESPONSIBILITY FUNCTION FAILURE EFFECT(S) OF S L CAUSE O PROCESS PROCESS E R ACTION(S)AND TARGET ACTIONS S O D R 工艺MODE FAILURE E A MACHANISM C PREVENTIONCONTROLST P COMPLETION DATE TAKENE C E P要求潜在失效潜在失效VSOF FAILUREC现行现行EN建议的负责部门采取措施V C TNREQUIREMENTS requirment 模式效果S 潜在失效原因机理过程预防过程控制C 修整措施及完成日期后的结果ACTION RESULTSNo序号510-1 :PE Inspection 生产检验510-2 :PE Inspection QC检验Characteristics Classification:特性分类CC/SC 为 CAF 标识Means that it need to keep record for tracing 。

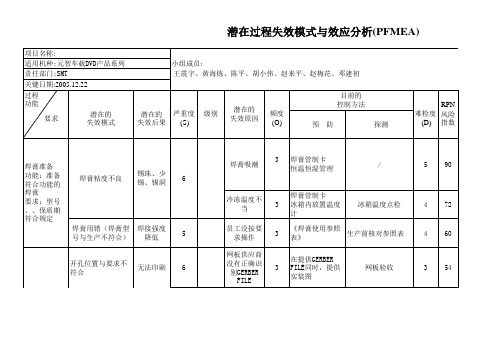

PFMEA表格(范例)

Hale Waihona Puke 喷头堵塞 —黏度太高 —温度太低 —压力太低

在开始和停 机后试验喷 雾形状。按 照预防维护 程序清洗喷 头。 依预防维护 程序维护喷 头

腊膜变异检查 5 目测覆盖情况 5

使用设计试验 175 确定黏度、温 度和压力

制造工程师 0X 10 01

7

1

5

35

因撞击使喷 头变形

腊膜变异检查 2 目测覆盖情况 5 70 无

7

1

7

49

喷腊时间不 足

无

5

操作者指导对关键 区域抽样检查(目 测)喷蜡范围

7

245

安装喷蜡定 位器

在指定的表 涂蜡过多

a1

a2

b

c

d e

f

h

g

h

i

j

k

l

m

- n - -

现有过程 项目--------------== 功能 要求 潜在失 效模式 失效的模式 潜在后果 严 分 失效的潜 重 类 在要因 度

7 人工插入喷 头不够深入

控制 预防

发 生 率

控制 探测

腊膜变异检查

无

8

目测覆盖情况

给喷蜡枪加装 深度限位器 5 280

制造工程师 0X 10 15

内门板完整性被破 坏车门下层表面腐 蚀车门寿命降低, 导致: 在指定的表 ·使用一段时间后 为覆盖车门 面涂腊不足 生效,使顾客对外 操作:70 内部,车门 观不满意 车门内部人工 下层表面涂 ·车门内附件功能 涂蜡 规定厚度的 损害 腊

PFMEA表

贴错、贴反

功能失效

7

来料错 投放部品错 误 编程时坐标 对位偏移

3

按部品装填表确 一品照合确认 认

2

42

2

专人编

首件外观确认

2

28

贴偏

焊接可靠 性差

7

☆ 送料器精度 不够 3 寿命管理/定期维 护 首件外观确认 2 42

贴片 要 求:元件准 确贴装在焊 盘上

吸嘴堵塞

3

定期保养

自动报警

2

42

程序编错 漏贴 功能失效 7

3 3

人员培训教育 人员培训教育

QC巡检并确认作业方 法和品质状况 /

2 4

30 72

装箱

装箱

元件撞烂、 掉件

客户投诉/ 返工

7

操作失误

2

现场指导

FQA抽样检查

3

42

PFMEA编号:

版次: 编制日期: 修订日期:

PFMEA-SMT-O5-001 页码: A 2005.12.6

措施执行结果 建议措施 负责 措施完成 RPN 人 日期 发生 严重 难检 风险 度 度 度 指数

4 4 3 2 2 3

每天确认室内温 温度计的确认 度 固定空调送风方 式;定时添加锡膏 1次/月保养 专人编

月度始业点检确认表

2 2 2 2 2 2

48 48 42 28 28 42

基板卡板

产品报废, 板弯

7

传感器感应 不良 程序编错 客户提供资 料出错

一品照合确认

PQC专人确认资料 项目工艺师确认 / 参照式样书确认 首件确认

程序设定每印刷6PCS报 每6pcs擦拭钢 警一次 网,1小时风枪吹 CPK监控

PFMEA第五版实例全篇

PFMEA第五版实例Item (Part #):Process Responsi bilityModelYear(s)/Program(s)Core Team:FAMILY OF PARTS: P1市场部/开发部/制造部/采购部/物流部/质保部POTENTIALFAILURE MODE AND EFFECTS ANALYSIS (PROCESS FMEA)APQP TEAM外购件领取(1);buyer:⽆影响(1)位料(2);存储在不开箱数量差异(6);buyer:⽆影响(1)视检查不⾜(3);操作员和不对成品产⽣损伤对成品产⽣损伤supplier:部分(⼩于100%)外购件需要报废(6);Coustomer:不合格产品流⼊客户(6);buyer:⽆影响(1)6检验员技能不合格4技能评定/培训培训记录/技能矩阵更新61442装车⽅法正确装车⽅法不正确supplier:产品变形或损坏(6);Coustomer:不合格产品流⼊客户(6);buyer:⽆影响(1)6仓管员技能不合格4技能评定/培训培训记录/技能矩阵更新71682产品防护正确产品防护不正确supplier:产品变形或损坏(6);Coustomer:不合格产品流⼊客户(6);buyer:⽆影响(1)6仓管员技能不合格4技能评定/培训培训记录/技能矩阵更新71682出货检验240发运Preparedby:FMEADate (Orig.)FMEADate (Rev.)。

PFMEA表格

外观

有毛刺或锈

加工困难或无法使用

5

没有针对每外包装

无

2

针对每个包装抽样,确保代表性

4

40

无

尺寸

尺寸不合格

产品性能影响

6

测量不够准确

培训合格的检测人员

2

按规定的量具认真检测

5

60

无

20入库贮存

防护到位

生锈

影响加工速度及质量

6

存放环境潮湿

车间保持干燥的环境

2

定期检查库存状况3Biblioteka 36无30阀座测漏

漏油

6

孔片与配件之间未放好

无

2

首检、巡检

4

48

无

130、线圈插片

插入方向正确

左右搞错

影响绕线

5

操作时看错

无

2

首检、巡检

4

40

无

140、线圈绕结

圈数正确

圈数不正确

电阻异常

4

设定错误

无

3

每日班前点检设备设定

4

48

无

150、线圈焊接

无脱焊、虚焊

虚焊、脱焊

不通电

◇

7

焊接电流、脉宽波动

无

2

每日班前点检焊接参数

100%检查

4

56

无

200、总成焊接

无脱焊、虚焊

虚焊、脱焊

顾客难以安装

◇

7

焊接电流、脉宽波动

无

2

每日班前点检焊接参数

3

42

无

无漏气

部分有漏气但未被检出

导致后工序部分产品报废

7

放入时位置不对

PFMEA样表

PFMEA样表说明:

代号 表A: 基本表(包含最基本的信息) 表B: 是将表A中过程步骤/功能和要求分开成各一栏的表 表C: 是将表A的预防控制栏放在频率栏左侧 表D: 是表B和表C的合并 表E: 将表D的现行探测控制分开(起因和失效模式) 表F: 将表B的职责和目标完成日期与采取措施和完成日期分开 表G: 是在一个 要求栏中加上ID、产品和过程的表B 型式

表H: 是表D和表G的合并

样表说明:

描述/目的 预防控制和探测控制各自独立分开为一栏 帮助确定失效模式 为了更好地显示预防控制和频率排序之间的关联

为了强调与原因相关的控制的需要 允许按照日期分类 为了提供过程流程、PFMEA和

PFMEA案例(全套表格)

责任及 目标共完 成日期

措施结果 采6 取页的措施 S 第O

R D3 P 页

N

产品应在试验要 求的条件下工作

正常

包装

端部生锈

外观不良 3

管材缺陷 1 包装袋破损 2

抽检

10 80

目测

8 48

为保护产品及数 量清点防止失效 对成品进行封头

及捆绑

0

0

00

0

0

00

评分

等级

Cp或者Cpk值

等

级

(

顾

客

评分

是 用

级 别

潜在失效 起因/机理

频 度 O

现行过程 控制预防

现行过程 控制探测

探 测 度 D

R P N

建议措 施

责任及 目标共完 成日期

措施结果 采6 取页的措施 S 第O

R D6 P 页

N

1 似乎不会发生 1.67≤Cpk

非

常

低

(

被

识

别

力

1

强 的

顾

客

指

摘

的

程

度

)

1-2

自工序可以 检出

③ 发生频率>3&检出难易度>5

项目

WIRE HARNESS

车型年/车辆类型

核心小组 李卫东 张祖海 黄惠泉 徐光华

潜在失效模式及后果分析 FMEA编 号 (过程FMEA) 过程责任部

1275-1060139F 共 6页

第1页

门 生产三部

编制人 徐光华

(修

关键日期

FMEA日期(编制) 2018/1/17 订)

过程 功能

要求

收货

潜在失效 模式

最新过程PFMEA完整实例严格按工具书

3

材料标识不明确 Un-clear label

2

生产领料时,操作工和QC对 材料进行确认 Operators and QC verify the material in production line.

8

48

无 N.A

60

P200T 冲压 P200T Stamping

4

QC复查在库 re-check the parts in period.

8

64

N.A

50

移至生产线 Move Material to Production Line

材料转移错误 mistake the rawmaterial

影响后续零件生产 affect parts production next process

48

无 N.A

30

移至原材料仓 材料转移错误 Move Material mistake the to Store rawmaterial

影响后续零件生产 affect parts production next process

3

材料标识不明确 Un-clear label

入库前材料上贴来料管 理票 set the label on the Raw-material before store.

10

原材料进厂 原材料规格错误 影响零件性能 In-coming Raw Material spec is wrong affect parts' capability Material

供应商每批货附上出货 清单 The supplier attached the shipping list to each shipment

工程部 AND EFFECTS ANALYSIS

PFMEA分析标准表格模版

(过程PROCESS FMEA)

项目名称 Item: 主要参加人Core Team: 序号 NO. 过程功能要求 潜在的失效后果 潜在的失效模式 Process Function Potential Effect(S) of Potential Failure Mode Requirements Failure 严 级 重 别 度 Class Sev 潜在的失效原因/机理 Potential Cause(s)/ Mechanism(s) of Failure 频 现行过程预防控制 度 Current Process Controls 数 Prevention Occ 过程责任部门Process Responsibility: 关键日期Key Date:

准备人PrepareBiblioteka by审核Checked by

批准Approval by

1 of 1

工

现行过程检测控制 Current Process Controls Detection

措施结果Result 严 频 难 重 度 检 度 数 度 Sev Occ Det

风险 优先 指数 R.P.N.

out of 0.2 A spec.

偏小

版本 Rev. A0

变更内容Comment 新制/New

日期 Date

AND EFFECTS ANALYSIS

FMEA编号Number: 准备人Prepared By: FMEA日期Data(编制(orig): 责任及目标完 难 风险 建议的措施 成日期 检 优先 指数 Recommended Responsibility 度 Action(S) & Target Det R.P.N . Completion 页码Page:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与标准件保持一 致吹气内腔清洁来自低保证油管内部清 洁、畅通

产品报废 顾客不满意

工作减弱

8

管材缺陷 1 在下料前进行 弯形后对成品 8 64

·杂质 ·延伸率低

目测检查

进行100%目测 检查以及每季 度1-3套耐压

·潜在裂缝

试验

4 G 未符检具 2

每批进行 8 64 0.1-0.3%抽查

7

吹气时间不 2

弯形不到位

潜在失效 后果

返工/返修

严 重 度 S2

级 别

潜在失效 起因/机

理

频 度 O

现行过程 控制预防

现行过程 控制探测

探 测 度 D

R P N

建议措 施

措施结果

责任及 目标共完 成日期

采3取的页措施

S

R O第 D 2 P

N

页

返工/返修 2

涂油后存放 6

时间过长 零件滑落 2

巡检

2 24

进行100%目测 8 32 检验

产品应在试验要 求的条件下工作

正常

包装

端部生锈

外观不良 3

管材缺陷 1 包装袋破损 2

抽检

10 80

目测

8 48

为保护产品及数 量清点防止失效 对成品进行封头

及捆绑

0

0

00

0

0

00

5 80

规定 一次性下料 6 1 7 42 数量不大于3根

去毛刺 无毛刺

毛刺多

管端粗糙 1

毛刺清除不 彻底

端部涂油

端部生锈

返工/返修 2

漏涂

3

进行100%目测 2 12 检验

过程 功能

要求

均匀、完全

潜在失效 模式

端部生锈

装配

零件漏装

零件按顺序正确 装配

端部成型

孔歪

尺寸正确 外观端正

弯形

外圆大 外圆小 内孔小 重抛 压伤 毛刺

1 G 冲头粘铁屑 2

1

毛刺清除不 2

彻底

100%检验 100%检验 100%检验 100%检验 100%检验 100%检验

5 15 5 15 5 35 5 10 5 10 5 10

5

损坏的工装 3

首检

不定时进行校 5 75

核

每周调整一次夹 10 1 5 50 子

断裂

按照弯形夹具进 行正确弯形

校形

变形

无

抽样目测检查

每批进行0.3% 7 70

无

抽样目测检查

无

弯形后对成品 9 72 进行100%目测 检查以及每季 度1-4套耐压

试验 核对领料单 1 1

数量规格正确

下料

端头为斜面(端 返工/返修 6 面与轴心线不垂

直)

端头平整 尺寸正确

尺寸错误

报废

8

一次性下料 3 数量过多

读数错误 2

首检 首检

7 126 控制 一次性 下料数量

够

100%检验 4 56

过程 功能

要求

耐压试验

潜在失效 模式

压力降低

潜在失效 后果

严 重 度 S

级 别

潜在失效 起因/机

理

频 度 O

现行过程 控制预防

现行过程 控制探测

探 测 度 D

R P N

建议措 施

措施结果

责任及 目标共完 成日期

采3取的页措施

S

R O第 D 3 P

N

页

泄漏

8

接头松动 1

使用扭力扳手 7 56

建议措 施

责任及

措施结果

目标完 成日期

采取的措施

S

O

D

R P N

接收原材料

碰压伤

符合 GB11258-89

外观良好

延伸率低 潜在裂缝

材料报废 7 外观不良 5

弯曲费力 1

报废

8

出厂检验未 2 控制好

运输过程中 2 搬运操作不

当

材料缺陷 1

领料

规格混淆 材料部分报废 1

标识不清 1

每批进行0.3% 7 98

制动液渗漏

不稳定 不稳定 工作减弱 不稳定 不稳定 不稳定

顾客不满意

10

下料后管端 2 首件进行目测 100%检验 3 60

平面为斜面

检查

因冲击使冲 3 每批进行首件 100%检验

头夹子移位

和末件检查

5 150 定期调整夹 子

1 G 送料偏多 3

1 G 送料偏少 3

7 G 送料偏多 1

1 G 管材缺陷 2

项目 车型年/车辆类型 核心小组

潜在失效模式及后果分析 FMEA编 号 (过程FMEA)

共 3页

第1页

过程责任

编制人

(修

关键日期

FMEA日期(编制)

订)

过程 功能

要求

潜在失效 模式

潜在失效 后果

严 重 度 S

级 别

潜在失效 起因/机

理

频 度 O

现行过程 控制预防

现行过程 控制探测

探 测 度 D

R P N