板材冲压成型的基本知识

冲压拉伸成型工艺

冲压拉伸成型工艺冲压拉伸成型工艺是一种常用的金属加工方法,它能够将金属板材通过模具的作用力,使其在拉伸的同时产生塑性变形,从而得到所需形状的产品。

本文将从冲压拉伸成型工艺的原理、应用范围以及发展趋势等方面进行介绍。

一、冲压拉伸成型工艺的原理冲压拉伸成型工艺是通过将金属板材置于模具之间,施加拉力使其产生塑性变形,从而得到所需形状的产品。

在拉伸过程中,金属板材受到的应力和应变分布不均匀,在变形过程中产生各种应力状态,如剪切应力、压缩应力和拉伸应力等。

通过合理设计模具结构和控制成型参数,可以使金属板材得到均匀的塑性变形,从而得到满足要求的产品。

冲压拉伸成型工艺广泛应用于汽车、家电、航空航天等各个领域。

在汽车制造中,冲压拉伸成型工艺被广泛应用于车身件、发动机罩、门板等部件的制造。

在家电制造中,冲压拉伸成型工艺被应用于电视机壳、洗衣机罩等产品的制造。

在航空航天领域,冲压拉伸成型工艺被应用于飞机外壳、发动机零件等的制造。

三、冲压拉伸成型工艺的发展趋势随着科技的不断进步,冲压拉伸成型工艺也在不断发展。

一方面,现代模具技术的进步使得冲压拉伸成型工艺的精度和效率得到了提高。

另一方面,新材料的出现也为冲压拉伸成型工艺的发展提供了新的机遇。

例如,高强度钢、铝合金等材料的应用使得产品的强度和轻量化得到了提升。

此外,数字化技术的应用也为冲压拉伸成型工艺的优化提供了新的思路。

通过建立数学模型和仿真分析,可以更加准确地预测产品的形状和性能。

冲压拉伸成型工艺是一种常用的金属加工方法,它在汽车、家电、航空航天等领域得到了广泛应用。

随着科技的进步,冲压拉伸成型工艺也在不断发展,为各行各业的产品制造提供了更加高效、精确的解决方案。

板材冲压(一)

外力

由于凸模与凹模之间有一定的距离,使得板料在受 到凸模与凹模正压力作用的同时还受到弯矩的作用, 板料的变形不可能是纯剪切,还要产生有害的弯曲变

形。

板料的弯曲变形对模具刃口的侧面产生挤压作用,

反过来,凸模与凹模刃口的侧面对板料产生反挤作用,

形成对板料剪切面的侧压力

2、冲裁时变形区的应力状态

冲裁时板料最大的塑性变形集中在以凸模与凹模刃口连线为中 线的纺锤形区域内。

冲裁工艺及模具

冲压件视频

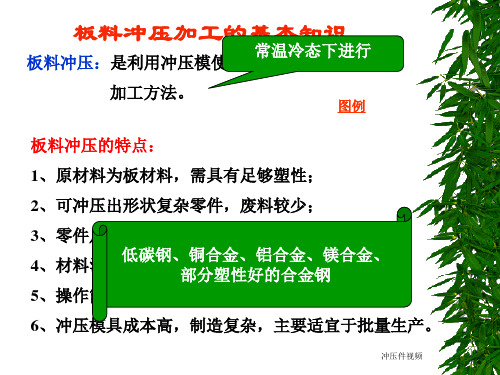

板料冲压加工的基本知识

图例

一、冲模及冲压设备

1、冲模 2、冲压设备 二、冲压基本工序 (一)、落料 落料是在平板的毛坯上沿封闭轮廓进行 冲裁,余下的就是废料。落料常用于制备工 序件。 (二)、冲孔 冲孔是以落料件或其他成型件为工序件, 完成各种形状孔的冲孔冲裁加工。

冲模 冲床设备

落料、冲孔视频

图a表示初始冲裁时的变形区由刃口向板料 中心逐渐扩大,截面呈纺锤形。材料的塑性 越好、硬化指数大,则纺锤形变形区的宽度 将越大。

图b表示变形区随着凸模切入板料深度的增

加面逐渐缩小,但仍保持纺锤形。其周围己 变形的材料比初始冲裁时己被严重加工硬化 了,因此冲裁断面存在加工硬化现象。

2、冲裁时变形区的应力状态

板料冲压成形工艺

板料冲压成形工艺板料冲压成形工艺是一种常见的金属加工方式,广泛应用于各个行业。

通过冲压工艺,可以将平板金属材料以定型的方式快速、高效地加工成各种形状的产品。

首先,板料冲压成形工艺需要选取适合的板料材料。

常见的板料有钢板、铝板、铜板等,选择不同的材料可以根据产品的需求来确定。

一般来说,冲压需要的板料应具有良好的可塑性、韧性和强度,以确保成形过程中不会出现断裂、崩裂等问题。

其次,冲压成形前需要进行设计和制作模具。

模具是冲压成形的重要工具,直接影响产品的质量和成形效果。

模具的设计应考虑到产品形状、尺寸和精度要求等因素,制作出合适的模具来保证冲压过程中产品的准确性和一致性。

接下来,进行板料的冲压加工。

冲压加工一般包括料加工、冲压和退料三个过程。

在料加工过程中,将原材料按照尺寸要求进行裁剪和整理。

在冲压过程中,将模具和板料放入冲床中,通过上下冲击力使板料在模具中形成所需的形状。

在退料过程中,将成形好的产品从模具中取出,并对模具和产品进行检查和修整。

最后,对成形后的产品进行表面处理。

根据产品的要求,可以选择进行喷涂、电镀、镀锌等表面处理,以提高产品的美观度和耐腐蚀性。

总之,板料冲压成形工艺是一种非常重要的金属加工方式。

通过选择适合的板料材料、设计和制作合适的模具,以及进行冲压和表面处理,可以实现高效、快速、精确地生产出各种形状的金属制品。

这种工艺不仅广泛应用于汽车、家电、电子、航空等行业,而且在工业制造中也发挥着重要的作用。

板料冲压成形是一种基于金属板材的加工技术,广泛应用于汽车制造、家电制造、航空航天等众多行业。

它可以通过冲压机械设备将板材经过一系列的工艺步骤转化为所需的形状和尺寸。

在工业制造中,板料冲压成形是一种高效、成本低、质量可控的加工方式。

首先,板料冲压成形需要选取适合的板料材料。

不同材料具有不同的物理和化学特性,选择合适的板料可以达到产品的设计要求。

常用的板材材料有冷轧板、热轧板、镀锌板、铝板等。

冲压工艺相关知识培训

冲压工艺相关知识培训一、冲压工艺简介冲压工艺是一种利用模具将金属板材进行成型和加工的方法,常用于生产各种金属零件和产品。

冲压工艺具有生产效率高、成本低、加工精度高等优点,因此在汽车制造、家电制造、航空航天等领域得到了广泛应用。

二、冲压工艺流程1. 材料准备:冲压工艺使用的材料一般为金属板材,需要对材料进行切割、折弯等预处理工序。

2. 模具设计:冲压工艺需要根据产品的形状和尺寸设计相应的冲压模具,包括上模、下模、模具板、模具座等组成。

3. 模具安装:将设计好的模具组装到冲床上,进行调试和检验,确保模具安装正确、功能正常。

4. 冲压成型:将金属板材放置到模具之间,通过冲压机对金属板进行冲压,完成产品的形状成型。

5. 后续加工:冲压成型后,产品可能需要进行退料、冲孔、折弯、焊接等后续加工工序,以满足产品的设计要求。

三、常见的冲压工艺问题与解决方法1. 模具设计不合理导致产品变形:模具设计时需要考虑产品的形状、材料的特性、成形工艺等因素,避免产品在冲压过程中发生变形。

解决方法是重新设计模具,优化成形工艺。

2. 冲压机调试不到位导致产品尺寸不准:冲压机的参数设置和调试对产品尺寸精度有很大影响,需要仔细调试,确保产品尺寸达到设计要求。

3. 材料选择不当导致冲压成型困难:不同的金属材料具有不同的成形特性,需要根据产品要求选择合适的材料。

解决方法是根据产品要求选择合适的材料,或者对材料进行预处理改性。

四、冲压工艺的注意事项1. 安全第一:冲压工艺涉及到大型机械设备和高速运动的金属板材,操作人员需要严格遵守操作规程,穿戴好防护装备,确保安全生产。

2. 模具维护:冲压模具是冲压工艺的核心组成部分,需要定期进行清洁、润滑和保养,延长模具的使用寿命。

3. 质量控制:冲压工艺需要严格控制产品尺寸、表面质量、材料成形等方面的质量要求,确保产品达到设计要求。

4. 环保节能:冲压工艺涉及到大量的金属加工,需要合理利用资源,减少废料排放,降低能源消耗,实现环保节能目标。

连续冲压模基本常识

沖壓基本常識 2.2.1刀口﹑沖子

沖子

刀口

一組刀口

沖壓基本常識 2.2.1刀口﹑沖子

上模座

沖子固定板墊板 沖子固定板

剝料板背板

剝料板 刀口固定板 刀口固定板墊板

下模座

沖壓基本常識 2.2.2調整杆

沖壓基本常識 2.2.2調整杆

調整杆工 作原理:沖子下 面1處的彈簧可 以將調整沖子 頂起,而調整杆 與調整沖子接 觸處(如3處)可 認為是調整沖 子長度的補充, 另外最重要的 是,改變調整杆 上與沖子接觸 面處的尺寸,可 達到改變調整 沖子長度的目 的.

剝料板背板

剝料板 刀口固定板 刀口固定板墊板

下模座

沖壓基本常識 1.8連續模具基本結構(二)

上模座蓋板 上模座

沖子固定板墊板 沖子固定板

剝料板背板

剝料板 刀口固定板 刀口固定板墊板

下模座

沖壓基本常識

二.模具零件

2.1 模具零件類型

工作零件----直接進入沖壓加工的零件,也就是模具上的刀口﹑沖子及調整等. 定位零件----確保材料在模具中的位置之零件,(例如.浮動導料銷,定位針,導料

AIDI 40T

BRUDERER 50T

沖壓基本常識 4.2 沖壓機台種類

KYORI 40T

SEYI 110T

沖壓基本常識 4.3 送料機

GX-40送料機

BBV 190/85H送料機

送料機主要參數:1.送料長度(PITCH) 2.送料厚度

沖壓基本常識 4.4 周邊設備

沖壓基本常識

五.沖壓八大步驟

沖壓基本常識 3.3 模具工作原理(二)

第一站:沖孔

第二站:沖外型

重複第一及第二 站動作

沖壓基本常識 3.3 模具工作原理(二)

板料冲压成形工艺课件

板料冲压成形工艺课件引言板料冲压成形工艺是一种常用于工业生产中的成形方法,通过对金属板材进行冲击、压制、拉伸等方法,将板材加工成所需的形状和尺寸。

本课件将介绍板料冲压成形工艺的基本原理、工艺流程和相关设备等内容。

一、基本原理板料冲压成形工艺基于金属板材的塑性变形特性,通过外力的作用,使板材在模具的作用下发生塑性变形。

其基本原理可以简述为:11.应用外力:通过机械力或液压力等作用于金属板材上,使其变形。

2.模具的应用:通过合适的模具,使板材在其作用下发生塑性变形,得到所需的形状。

3.板材的弹性回复:在施加外力后,板材会发生弹性回复,形成最终的成形件。

二、工艺流程板料冲压成形工艺通常包括以下几个主要的工艺步骤:21.板材切割:将原材料的金属板材按照所需的尺寸进行切割。

2.冲孔和开槽:根据产品的要求,在板材上冲孔或开槽,以便后续的成形。

3.弯曲和拉伸:通过模具的作用,使板材发生弯曲或拉伸变形,得到所需的形状。

4.敲凸和冲切:对成形件进行敲凸或冲切,去除多余的材料,得到最终的成形件。

5.表面处理:对成形件进行表面处理,如打磨、喷漆等,提高其外观质量。

三、常用设备在板料冲压成形工艺中,常用的设备有:31张伟、陈静. 金属板材冲压成形的原理与方法[J]. 机械工程, 2010, 10.2曾志伟、刘洪聪. 机械冲压工艺基础[M]. 机械工业出版社, 2017.1.冲床:用于施加冲击力和压力,将金属板材塑性变形。

2.模具:用于加工金属板材的工具,决定成形件的形状和尺寸。

3.剪切机:用于板材的切割,将金属板材按照所需尺寸进行切割。

4.折弯机:用于将金属板材进行弯曲,得到所需的形状。

5.敲料机:用于敲凸和冲切,去除多余的材料。

四、注意事项在进行板料冲压成形工艺时,需要注意以下几个事项:41.板材的选择:选择合适的板材材料和厚度,以满足产品的要求。

2.模具的设计:合理设计模具,确保成形件的质量和尺寸准确。

3.工艺参数的控制:控制冲床的冲击力、压力等工艺参数,以达到最佳的成形效果。

冲压工艺基础知识

2、冲压工艺编制要考虑车型的规划纲领。

从成本的角度考虑

3、冲压工艺编制要考虑生产线的要求。

从生产的角度考虑

二、工艺知识----冲压工艺编制

工艺编制的简单原则----加落料工序 A、同一零件的不同部位宽度差别超过30%左右时考虑加落 料模,否则成型困难。 B、提高材料利用率。 C、成型前的板料相对于成型后的零件有大面积未参与成 型。

以某车型翼子板为例

输入

规划生产线信息

1、负角检查 形 状、深度

2、平面孔数、位置

分析 3、纵壁孔数、位置

4、修边条件检查

二、工艺知识----冲压工艺编制

直冲孔

整形

侧冲孔

如果轮罩处有向内的翻边 需要研讨5工序

侧冲孔 翻边

确认孔与孔的加工方式是否有干 涉,如干涉就要分序

≒45

模具结构是否能实现

二、工艺知识----冲压工艺编制 翼子板的最终工法

1、分离工序: 是指坯料在冲压力作用下,变形部分的应力达到强

度极限σb以后,使坯料发生断裂而产生分离。分离工 序主要有落料、冲孔、切断、修边等。

二、工艺知识----冷冲压分类

二、工艺知识----冷冲压分类

2、成形工序: 是指坯料在冲压力作用下,变形部分的应力达到屈服极

限σs,但未达到强度极限σb,使坯料产生塑性变形,成为 具有一定形状、尺寸与精度制件的加工工序。成形工序主要 有拉延、翻边、整形、翻孔、弯曲等。

存放限制器:主要作用是防止模具弹性元件长期受压而失效和防止 刃口长期接触影响刃口的寿命。(一般采用氮气弹簧)

工作限制器:主要作用是限制凸凹模的吃入深度。

三、模具知识----模具结构

钣金冲压基本知识

钣金冲压基本知识目录一、钣金冲压概述 (2)1. 钣金冲压定义 (2)2. 钣金冲压的应用领域 (4)3. 钣金冲压的重要性 (5)二、钣金冲压基本工艺 (6)1. 板材选择 (6)2. 冲压设备简介 (7)3. 冲压工艺流程 (8)4. 工艺参数设置 (9)三、冲压模具及设计 (11)1. 冲压模具概述 (12)2. 模具的基本结构 (13)3. 模具设计流程 (14)4. 模具设计要素 (15)四、冲压操作及注意事项 (16)1. 操作前准备 (17)2. 操作步骤 (18)3. 操作中的注意事项 (19)4. 操作后的维护 (20)五、钣金冲压材料 (21)六、钣金冲压质量控制与检测 (22)1. 质量标准与要求 (24)2. 质量检测方法与设备 (25)3. 质量问题的解决方法 (26)4. 质量控制的措施 (27)七、钣金冲压的安全与环保 (28)1. 安全操作规范 (29)2. 安全生产的重要性 (30)3. 环保要求与措施 (31)4. 废弃物处理与回收 (32)八、钣金冲压的发展趋势与挑战 (33)一、钣金冲压概述钣金冲压是一种重要的金属加工工艺,主要涉及对金属板材进行冲压、切割、折弯、成型等操作,以制造出各种形状和规格的零件和产品。

这一工艺广泛应用于汽车、航空、电子、电器、通讯、家具等制造业领域。

钣金冲压工艺具有生产效率高、材料利用率高、加工精度高、成本低廉等优点,因此得到了广泛的应用。

钣金冲压的基本过程包括材料的选择、切割、冲压、折弯和焊接等环节。

选择合适的金属材料是冲压工艺的基础,常见的材料包括钢板、铝板、铜板等。

通过剪切和冲压设备,可以将金属板材按照预定的形状和尺寸进行加工,然后通过折弯机进行角度和形状的加工。

在需要连接或组装的时候,还会采用焊接工艺进行连接。

钣金冲压工艺对于制造业的发展具有重要意义,随着制造业的不断发展,对于零件和产品的精度、质量、生产效率等方面的要求也越来越高。