如何计算液压缸压力推力和拉力

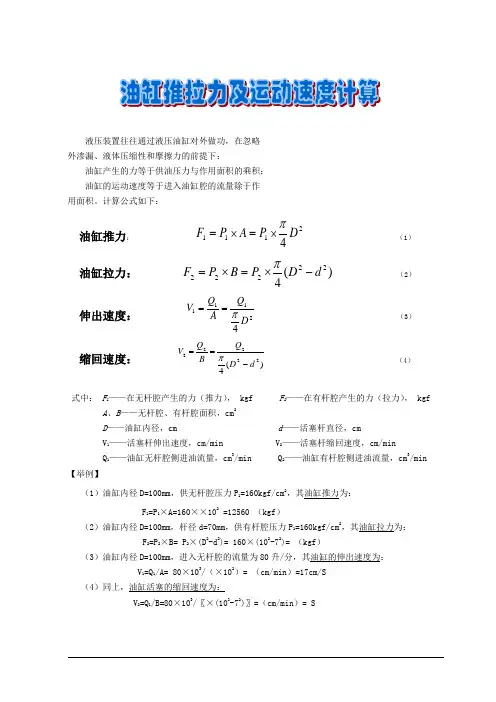

油缸推拉力及运动速度计算

液压装置往往通过液压油缸对外做功,在忽略外渗漏、液体压缩性和摩擦力的前提下:油缸产生的力等于供油压力与作用面积的乘积;油缸的运动速度等于进入油缸腔的流量除于作用面积。

计算公式如下:油缸推力: (1)油缸拉力: (2) 伸出速度: (3)缩回速度: (4)式中: F 1——在无杆腔产生的力(推力), kgf F 2——在有杆腔产生的力(拉力), kgfA 、B ——无杆腔、有杆腔面积,cm 2D ——油缸内径,cm d ——活塞杆直径,cmV 1——活塞杆伸出速度,cm/min V 2——活塞杆缩回速度,cm/minQ 1——油缸无杆腔侧进油流量,cm 3/min Q 2——油缸有杆腔侧进油流量,cm 3/min【举例】(1)油缸内径D=100mm ,供无杆腔压力P 1=160kgf/cm 2,其油缸推力为: F 1=P 1×A=160××102 =12560 (kgf )(2)油缸内径D=100mm ,杆径d=70mm ,供有杆腔压力P 1=160kgf/cm 2,其油缸拉力为:F 2=P 2×B= P 2×(D 2-d 2)= 160×(102-72)= (kgf )(3)油缸内径D=100mm ,进入无杆腔的流量为80升/分,其油缸的伸出速度为: V 1=Q 1/A= 80×103/(×102)= (cm/min )=17cm/S(4)同上,油缸活塞的缩回速度为:V 2=Q 1/B=80×103/〖×(102-72)〗=(cm/min )= S)(422222d D P B P F -⨯=⨯=π21114D P A P F π⨯=⨯=21114D Q A Q V π==)(422222d D Q B Q V -==π。

液压缸计算公式

液压缸计算公式液压缸是一种常见的液压传动装置,广泛应用于各个行业。

液压缸的计算公式是用来计算液压缸的力和速度的。

下面将详细介绍液压缸的计算公式以及其应用。

液压缸的计算公式主要包括液压缸的力计算公式和速度计算公式。

液压缸的力计算公式可以通过以下公式得出:F = P × A其中,F表示液压缸的输出力,P表示液压缸的工作压力,A表示液压缸的有效工作面积。

液压缸的工作压力可以通过液压系统的设计压力确定,液压缸的有效工作面积可以通过液压缸的结构参数计算得出。

通过这个公式,可以很方便地计算出液压缸的输出力。

液压缸的速度计算公式可以通过以下公式得出:V = (Q × 1000) / A其中,V表示液压缸的运动速度,Q表示液压缸的流量,A表示液压缸的有效工作面积。

液压缸的流量可以通过液压系统的流量计算得出。

通过这个公式,可以计算出液压缸的运动速度。

液压缸的计算公式的应用非常广泛。

在液压系统的设计和工程中,液压缸的计算公式可以用来确定液压缸的尺寸和工作参数,从而满足系统的工作要求。

在机械制造和工程维修中,液压缸的计算公式可以用来评估液压缸的工作性能和故障排除。

液压缸的计算公式还可以用来优化液压系统的设计。

通过合理选择液压缸的尺寸和工作参数,可以提高液压系统的效率和稳定性。

同时,液压缸的计算公式也可以用来对液压系统进行性能测试和评估,为系统的优化提供依据。

液压缸的计算公式是液压系统设计和工程应用中的重要工具。

通过合理应用这些公式,可以方便地计算液压缸的力和速度,从而满足系统的工作要求。

液压缸的计算公式的应用范围广泛,对于液压系统的设计、制造和维修都具有重要意义。

希望本文的介绍对读者有所帮助。

液压缸压力计算公式及单位

液压缸压力计算公式及单位好嘞,以下是为您生成的文章:在咱们机械领域里,液压缸可是个相当重要的角色。

要说这液压缸的压力计算,那可得好好唠唠。

先来说说液压缸压力的计算公式,其实就是 P = F / A 。

这里的 P 代表压力,F 是施加在液压缸上的力,A 呢就是液压缸活塞的有效面积。

这就好比你用手推一个箱子,你使的劲越大(F 越大),箱子的接触面越小(A 越小),那作用在箱子上的压力就越大。

我记得有一次,在工厂实习的时候,师傅让我计算一个液压缸的压力。

那个液压缸是用来吊起一些大型的钢材构件的。

我当时心里还有点小紧张,拿着笔和纸,认真地测量着各项数据。

我先测量了吊起钢材构件的力,好家伙,那可真是费了好大的劲,用了好几种测量工具,才得出一个比较准确的数据。

然后又去测量了液压缸活塞的面积,这可不能马虎,一点点的误差都可能导致计算结果的偏差。

经过一番努力,终于把数据都测量好了,开始套用公式计算。

可算的时候,我心里那个忐忑啊,就怕算错了。

结果出来后,我反复检查了好几遍,才交给师傅。

师傅看了看,点了点头,说:“不错,算对了,继续努力!”那一刻,我心里别提多高兴了,感觉自己的努力没有白费。

咱们再来说说压力的单位。

常见的压力单位有帕斯卡(Pa)、千帕(kPa)、兆帕(MPa)等等。

这就好像咱们买东西用的元、角、分一样,不同的场合用不同的单位。

比如说,一般小一点的压力,咱们就用帕斯卡;要是压力比较大,像液压缸这种能承受大力的,就常用兆帕。

比如说,汽车的液压制动系统,里面的液压缸压力就不是很大,可能用千帕来表示就比较合适。

而像大型起重机的液压缸,那压力可就大了去了,就得用兆帕来衡量。

在实际应用中,准确计算液压缸的压力非常重要。

如果压力计算不准确,可能会导致设备无法正常工作,甚至出现安全事故。

这可不是闹着玩的!所以,咱们在计算的时候,一定要认真仔细,不能有半点马虎。

总之,液压缸压力的计算和单位虽然看起来有点复杂,但只要咱们掌握了方法,多实践,多积累经验,就一定能轻松应对。

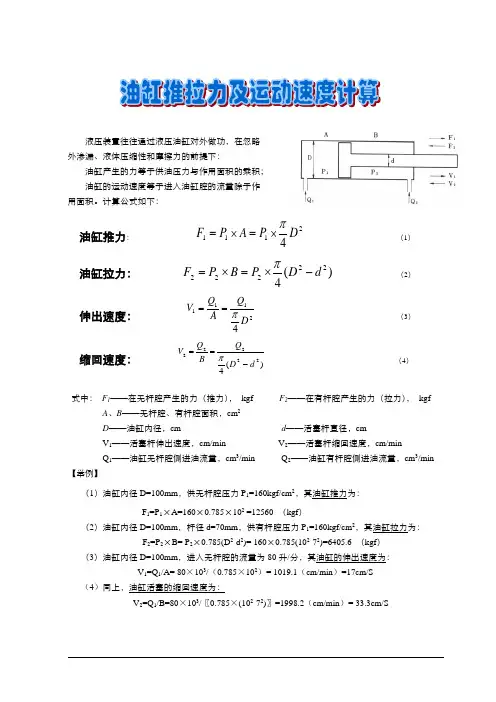

油缸推拉力及运动速度计算

液压装置往往通过液压油缸对外做功,在忽略外渗漏、液体压缩性和摩擦力的前提下:油缸产生的力等于供油压力与作用面积的乘积;油缸的运动速度等于进入油缸腔的流量除于作用面积。

计算公式如下:油缸推力: (1)油缸拉力: (2) 伸出速度: (3)缩回速度:(4)式中: F 1——在无杆腔产生的力(推力), kgf F 2——在有杆腔产生的力(拉力), kgfA 、B ——无杆腔、有杆腔面积,cm 2D ——油缸内径,cm d ——活塞杆直径,cmV 1——活塞杆伸出速度,cm/min V 2——活塞杆缩回速度,cm/minQ 1——油缸无杆腔侧进油流量,cm 3/min Q 2——油缸有杆腔侧进油流量,cm 3/min【举例】(1)油缸内径D=100mm ,供无杆腔压力P 1=160kgf/cm 2,其油缸推力为: F 1=P 1×A=160×0.785×102 =12560 (kgf )(2)油缸内径D=100mm ,杆径d=70mm ,供有杆腔压力P 1=160kgf/cm 2,其油缸拉力为:F 2=P 2×B= P 2×0.785(D 2-d 2)= 160×0.785(102-72)=6405.6 (kgf )(3)油缸内径D=100mm ,进入无杆腔的流量为80升/分,其油缸的伸出速度为: V 1=Q 1/A= 80×103/(0.785×102)= 1019.1(cm/min )=17cm/S(4)同上,油缸活塞的缩回速度为:V 2=Q 1/B=80×103/〖0.785×(102-72)〗=1998.2(cm/min )= 33.3cm/S)(422222d D P B P F -⨯=⨯=π21114D P A P F π⨯=⨯=21114D Q A Q V ==)(422222d D Q B Q V -==。

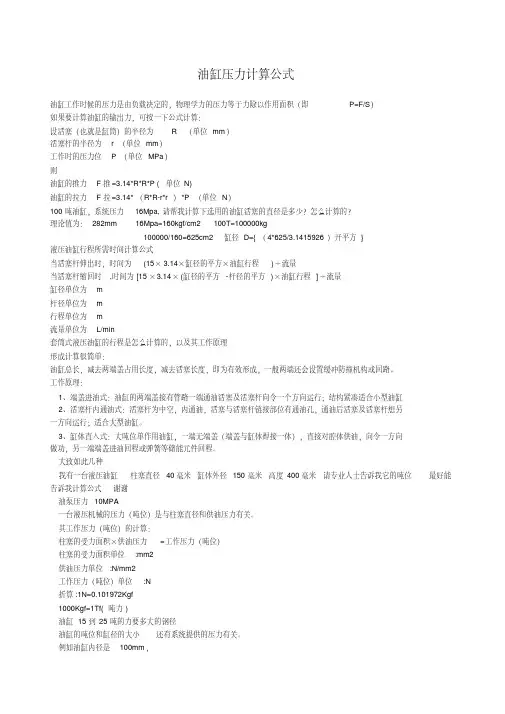

油缸压力计算公式

油缸压力计算公式油缸工作时候的压力是由负载决定的,物理学力的压力等于力除以作用面积(即P=F/S)如果要计算油缸的输出力,可按一下公式计算:设活塞(也就是缸筒)的半径为R (单位mm)活塞杆的半径为r (单位mm)工作时的压力位P (单位MPa)则油缸的推力F推=3.14*R*R*P (单位N)油缸的拉力F拉=3.14*(R*R-r*r)*P (单位N)100吨油缸,系统压力16Mpa,请帮我计算下选用的油缸活塞的直径是多少?怎么计算的?理论值为:282mm 16Mpa=160kgf/cm2 100T=100000kg100000/160=625cm2 缸径D={(4*625/3.1415926)开平方}液压油缸行程所需时间计算公式当活塞杆伸出时,时间为(15×3.14×缸径的平方×油缸行程)÷流量当活塞杆缩回时,时间为[15×3.14×(缸径的平方-杆径的平方)×油缸行程]÷流量缸径单位为m杆径单位为m行程单位为m流量单位为L/min套筒式液压油缸的行程是怎么计算的,以及其工作原理形成计算很简单:油缸总长,减去两端盖占用长度,减去活塞长度,即为有效形成,一般两端还会设置缓冲防撞机构或回路。

工作原理:1、端盖进油式:油缸的两端盖接有管路一端通油活塞及活塞杆向令一个方向运行;结构紧凑适合小型油缸2、活塞杆内通油式:活塞杆为中空,内通油,活塞与活塞杆链接部位有通油孔,通油后活塞及活塞杆想另一方向运行;适合大型油缸。

3、缸体直入式:大吨位单作用油缸,一端无端盖(端盖与缸体焊接一体),直接对腔体供油,向令一方向做功,另一端端盖进油回程或弹簧等储能元件回程。

大致如此几种我有一台液压油缸柱塞直径40毫米缸体外径150毫米高度400毫米请专业人士告诉我它的吨位最好能告诉我计算公式谢谢油泵压力10MPA一台液压机械的压力(吨位)是与柱塞直径和供油压力有关。

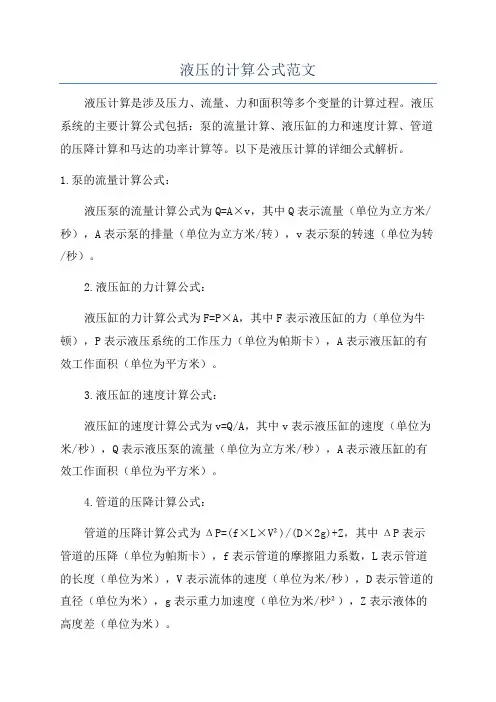

液压的计算公式范文

液压的计算公式范文

液压计算是涉及压力、流量、力和面积等多个变量的计算过程。

液压系统的主要计算公式包括:泵的流量计算、液压缸的力和速度计算、管道的压降计算和马达的功率计算等。

以下是液压计算的详细公式解析。

1.泵的流量计算公式:

液压泵的流量计算公式为Q=A×v,其中Q表示流量(单位为立方米/秒),A表示泵的排量(单位为立方米/转),v表示泵的转速(单位为转/秒)。

2.液压缸的力计算公式:

液压缸的力计算公式为F=P×A,其中F表示液压缸的力(单位为牛顿),P表示液压系统的工作压力(单位为帕斯卡),A表示液压缸的有效工作面积(单位为平方米)。

3.液压缸的速度计算公式:

液压缸的速度计算公式为v=Q/A,其中v表示液压缸的速度(单位为米/秒),Q表示液压泵的流量(单位为立方米/秒),A表示液压缸的有效工作面积(单位为平方米)。

4.管道的压降计算公式:

管道的压降计算公式为ΔP=(f×L×V²)/(D×2g)+Z,其中ΔP表示管道的压降(单位为帕斯卡),f表示管道的摩擦阻力系数,L表示管道的长度(单位为米),V表示流体的速度(单位为米/秒),D表示管道的直径(单位为米),g表示重力加速度(单位为米/秒²),Z表示液体的高度差(单位为米)。

5.马达的功率计算公式:

以上是液压的一些常用计算公式,可以通过这些公式进行液压系统的设计和计算。

需要注意的是,不同的液压系统可能存在不同的计算公式和参数,具体计算时应结合实际情况进行分析和计算。

液压设计计算知识(2)

液压设计计算知识(2)9.液压缸缸筒设计项目计算公式说明缸筒内径当液压缸的理论作用力F(包括推力F1、拉力F2)及供油压力P为已知时则无活塞杆侧的缸筒内径:D=√(4F1/πP)·10-3(m)有活塞杆侧为:D =√[(4F2/πP·106)+d2](m)液压缸的理论作用力F按下式计算:F =F0/ψηt (N)当Q v及υ为已知时,则缸筒的内径D(未考虑容积效率ηv)按无活塞杆侧为:D =√(4Q v/πυ1)(m)按有活塞杆侧为:D =√[(4Q v/πυ2)+d2](m)最后将选择所求值的最大者,圆整到标准值。

d—活塞杆直径(m)P—供油压力(MPa)F0—活塞杆上和实际作用力(N)ψ—负载率一般取ψ=0.5~0.7ηt —液压缸的总效率υ1υ2—活塞杆伸出缩回速度 (m/min)Q v—液压缸的体积供油量(假定两侧供油量相同则Q v1=Q v2)(m3/s)缸筒壁厚缸筒壁厚为:δ= δ0+c1+c2关于δ0的值,可按下列情况分别进行计算当δ/D的比值小于等于0.08时,可用薄壁缸筒的实用计算式:δ0>P m a x D/2σP(m)当δ/D的比值等于0.08~0.3时,可用实用公式:δ0≥P m a x D/(2.3σP-3P m a x) (m)当δ/D的比值大于等于0.3时,可用实用公式:δ0≥D/2·√{[(σP+0.4P m a x)/(σP-3P m a x)]-1} (m)δ0≥D/2·√{[σP/(σP-√3P m a x)]-1} (m)δ0—为缸筒材料强度要求的最小值(m)c1—缸筒外径公差余量(m)c2—腐蚀余量(m)P m a x—缸筒内最高工作压力(MPa)σP—缸筒材料的许用应力(MPa)σP=σb/nσb—缸筒材料的抗拉强度(MPa)n—安全系数通常取5;最好按下表选取:材料名称静载荷交变载荷冲击载荷不对称对称钢锻铁3 5 8 12缸筒壁厚验算对最终采用的缸筒壁厚应作四方面的验算:①额定工作压力P n应低于一定极限值,以保证工作安全:P n≤0.35σs(D12-D2)/D12 (MPa)②同时额定工作压力也应与完全塑性变形压力有一定的比例范围,以免发生塑性变形:P n≤(0.35~0.42)P rL③验算缸筒径变形ΔD应处在允许范围内:ΔD=(DP r/E)·[(D12+D2)/(D12-D2)+γ](m)④缸筒的爆裂压力:P r=2.3σb/lg(D1/D) (MPa)P r L—缸筒发生完全塑性变形的压力(MPa)P r L≤2.3σb/lg(D1/D)σs—缸筒材料的屈服强度(MPa)P r—缸筒耐压试验压力(MPa)P m a x—缸筒内最高工作压力(MPa)E—液筒材料的弹性模数(MPa)γ—缸筒材料的泊松比,对钢材γ= 0.3缸底厚度缸筒底部为平面时,其厚度δ1可按照四周嵌住的圆盘强度公式进行近似的计算:δ1=0.433D2√(P/σp) (m)缸筒底部为拱形时[底部拱形圆大弧圆R≥0.8D,筒与底的圆角r≥(1/8)D]其厚度用下式计算:δ1=PD0β/(4σp) (m)δ1—缸底厚(m)D0—缸底外径 (m)P—缸内最大工作压力(MPa)σp—缸底材料许用应力(MPa)D2—计算厚度外径(m)β—系数当拱形高与D0之比为0.2~0.3时,取β=1.6~2.5缸头法兰厚度h=√4F b/[π(r a-d L)σp]×10-3 (m)如不考虑螺孔(d L),则为:h=√4F b/(πr aσp)×10-3 (m)F—法兰在缸筒最大内压下所承受的轴向压力 (N)r a—法兰外圆半径(m)b—螺孔中心到缸筒外径距离(m)d L—螺孔孔径(m)缸筒螺纹连接缸筒与端部用螺纹连接时,缸筒螺纹的强度计算如下:螺纹处的拉应力:σ=4KF10-6/π(d12-D2) (N/mm2)螺纹处的剪应力:τ=K1KF d010-6/0.2(d13-D3) (N/mm2)合成应力:σn=√(σ3+τ3)≤σp许用应力:σp=σs/n0(σs缸筒材料的屈服极限N/mm2)(n0安全系数,取1.2~2.5)F—缸筒端部承受的最大推力(N)D—缸筒内径(m)d0—螺纹外径(m)d1—螺纹底径(m)K—拧紧螺纹的系数,不变载荷取1.25~1.5,变载荷取2.5~4K1—螺纹连接的摩擦因数,K1=0.07~0.2平均值取K1=0.12Z—螺栓拉杆的数量缸法兰螺栓缸筒与端部用法兰或拉杆连接时,螺栓或拉杆的强度计算如下:螺纹处的拉应力:σ=4KF10-6/πd12Z (MPa)螺纹处的剪应力:τ=K1KF d010-6/0.2d13Z (MPa)合成应力:σn=√(σ3+τ3)≈1.3σ≤σp缸筒与端部焊接缸筒与端部用焊接连接时,其焊缝应力计算如下:σ=4F10-6/π(D12-d12)η≤σb/n(MPa)F—缸筒端部承受的最大推力(N)D1—缸筒外径(m)d1—螺焊缝底径(m)η—焊接效率,取η=0.7σb—焊条材料的抗拉强度(MPa)n—安全系数,参照缸筒壁的系数选取10.活塞的设计结构根据活塞密封装置形式来选用活塞结构形式(密封装置则按工作条件选定)通常分为整体活塞和组合活塞两类,前者是在活塞圆周上开沟槽,结构简单,但安装密封圈时容易拉伤和扭伤。

如何计算液压缸压力推力和拉力

如何计算液压缸的推力和拉力?

由力的计算公式可知: F = PS(P:压强; S:受压面积)参考方向:水平方向

从上面公式可以看出,由于油缸在作推动和拉动时受压面积不同,故所产生的力也是不同,即:

推力F1 = P×π(D/2)² = P×π/4*D²

拉力F2 = P×π[(D/2) ²-(d/2) ²] = P×π/4* (D²-d²)

(φD:油缸内径;d:活塞杆直径)

而在实际应用中,还需加上一个负荷率β。

因为油缸所产生的力不会100%用于推或拉,β常选0.8,故公式变为:

推力F1 = 0.8×P×π/4×D²

拉力F2 = 0.8×P×π/4×(D²-d²)

从以上公式可以看出,只要知道油缸内径φD和活塞直径φd 以及压强P(一般为常数)就可以算出该型号油缸所能产生的力。

例如:

常用的标准柱型油压缸的P值均可耐压至140kgf/cm2,即140bar。

假设:油缸内径D = 100mm活赛杆直径d = 56mm。

注意直径的单位计算时需化为cm。

则:

推力F1 = P×πD²/4×0.8 = 140×π×10²/4×0.8 ≈ 8796(kgf);

拉力F2 = P×π(D²-d²)/4×0.8 = 140×π(10²-5.6²)×0.8 ≈ 6037(kgf)。

油缸出力计算范文

油缸出力计算范文标题:油缸出力计算及其应用【引言】油缸出力计算是工程领域中非常重要的一项计算,它用于确定油缸在特定工况下所产生的推力或力矩。

通过精确计算油缸出力,工程师可以选择合适的油缸并确保其满足工程需求。

本文将介绍油缸出力的计算方法以及其在工程实践中的应用。

【主体部分】一、油缸出力计算方法油缸出力的计算要考虑多种因素,包括油缸的几何参数、工作压力、液体流量等。

下面将介绍常用的油缸出力计算方法。

1.液压缸推力计算液压缸的推力是油缸出力计算中最基本的参数之一、液压缸的推力可以根据公式T=A×P计算得出,其中T为推力,A为活塞面积,P为工作压力。

2.液压缸力矩计算对于需要产生力矩的工程项目,液压缸的力矩计算则更为关键。

力矩可以根据公式M=F×l计算得出,其中M为力矩,F为推力,l为油缸活塞杆的长度。

3.液压缸速度计算液压缸的运动速度也是计算中需要考虑的参数。

速度可以根据公式V=Q/A计算得出,其中V为速度,Q为液流速率,A为活塞截面积。

二、油缸出力计算实例下面以挖掘机的液压缸出力计算为例,对实际应用中的油缸出力计算进行说明。

该挖掘机需要使用一个液压缸进行挖掘作业,挖掘机斗杆的长度为3米。

根据工程需求,需要计算液压缸产生的推力以及力矩。

首先,我们需要了解液压缸的几何参数。

假设液压缸的内径为0.2米,活塞杆的直径为0.1米。

根据这些几何参数,可以计算出液压缸活塞面积和活塞杆面积。

活塞面积A=π×(0.2/2)²=0.0314平方米接下来,我们需要确定工作压力。

根据挖掘机的液压系统参数,工作压力为20兆帕。

根据液压缸推力的计算公式T=A×P,可以计算液压缸在给定工作压力下的推力。

液压缸的力矩计算可以根据公式M=F×l进行。

通过以上计算,我们获得了液压缸的推力和力矩。

这些数据可以帮助工程师选择合适的液压缸,并确保其满足挖掘机的工作需求。

【结论】油缸出力的计算在工程实践中具有重要的应用价值。

油缸压力计算公式

油缸压力计算公式油缸工作时候的压力是由负载决定的,物理学力的压力等于力除以作用面积(即P=F/S)如果要计算油缸的输出力,可按一下公式计算:设活塞(也就是缸筒)的半径为R (单位mm)活塞杆的半径为r (单位mm)工作时的压力位P (单位MPa)则油缸的推力F推=3.14*R*R*P (单位N)油缸的拉力F拉=3.14*(R*R-r*r)*P (单位N)100吨油缸,系统压力16Mpa,请帮我计算下选用的油缸活塞的直径是多少?怎么计算的?理论值为:282mm16Mpa=160kgf/cm2 100T=100000kg100000/160=625cm2 缸径D={(4*625/3.1415926)开平方}液压油缸行程所需时间计算公式当活塞杆伸出时,时间为(15×3.14×缸径的平方×油缸行程)÷流量当活塞杆缩回时,时间为[15×3.14×(缸径的平方-杆径的平方)×油缸行程]÷流量缸径单位为m杆径单位为m行程单位为m流量单位为L/min套筒式液压油缸的行程是怎么计算的,以及其工作原理形成计算很简单:油缸总长,减去两端盖占用长度,减去活塞长度,即为有效形成,一般两端还会设置缓冲防撞机构或回路。

工作原理:1、端盖进油式:油缸的两端盖接有管路一端通油活塞及活塞杆向令一个方向运行;结构紧凑适合小型油缸2、活塞杆内通油式:活塞杆为中空,内通油,活塞与活塞杆链接部位有通油孔,通油后活塞及活塞杆想另一方向运行;适合大型油缸。

3、缸体直入式:大吨位单作用油缸,一端无端盖(端盖与缸体焊接一体),直接对腔体供油,向令一方向做功,另一端端盖进油回程或弹簧等储能元件回程。

大致如此几种我有一台液压油缸柱塞直径40毫米缸体外径150毫米高度400毫米请专业人士告诉我它的吨位最好能告诉我计算公式谢谢油泵压力10MPA一台液压机械的压力(吨位)是与柱塞直径和供油压力有关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何计算液压缸的推力和拉力?

由力的计算公式可知: F = PS(P:压强; S:受压面积)参考方向:水平方向

从上面公式可以看出,由于油缸在作推动和拉动时受压面积不同,故所产生的力也是不同,即:

推力F1 = P×π(D/2)² = P×π/4*D²

拉力F2 = P×π[(D/2) ²-(d/2) ²] = P×π/4* (D²-d²)

(φD:油缸内径;d:活塞杆直径)

而在实际应用中,还需加上一个负荷率β。

因为油缸所产生的力不会100%用于推或拉,β常选0.8,故公式变为:

推力F1 = 0.8×P×π/4×D²

拉力F2 = 0.8×P×π/4×(D²-d²)

从以上公式可以看出,只要知道油缸内径φD和活塞直径φd 以及压强P(一般为常数)就可以算出该型号油缸所能产生的力。

例如:

常用的标准柱型油压缸的P值均可耐压至140kgf/cm2,即140bar。

假设:油缸内径D = 100mm活赛杆直径d = 56mm。

注意直径的单位计算时需化为cm。

则:

推力F1 = P×πD²/4×0.8 = 140×π×10²/4×0.8 ≈ 8796(kgf);

拉力F2 = P×π(D²-d²)/4×0.8 = 140×π(10²-5.6²)×0.8 ≈ 6037(kgf)。